TRACERlab Fx-FDG全自動化學合成器的故障處理及日常質量控制

楊忠東,陳自謙,鐘群,肖慧,許尚文,付麗媛

聯勤保障部隊第九〇〇醫院(原南京軍區福州總醫院)醫學影像中心,福建 福州 350025

引言

PET/CT顯像技術的臨床應用價值已得到廣泛肯定,其中18F-FDG PET/CT顯像在PET領域應用最為廣泛,對腫瘤、心臟和神經系統等疾病的診療有重要價值。18F標記的2-去氧-2-[氟-18]氟-D-葡萄糖(18F-FDG)被認為是20世紀應用價值很高的放射性藥物[1],在國內已有近20年的臨床使用歷史,《中國藥典(二部)》(2015版)將其收載為氟[F-18]脫氧葡糖注射液[2]。PET/CT本身是一個完全藥物依賴性的設備,正電子藥物的及時、穩定地獲得至關重要。我院在采用TRACERlab Fx-FDG 制備PET/CT顯像所需的18F-FDG過程中,對其安裝調試、常見故障、解決方法及日常質量控制積累了一定的經驗,現加以總結分析為建立更完善的質控措施,提高正常開機率,保證正電子藥物制備的安全、穩定獲得提供幫助。

1 TRACERlab Fx-FDG調試

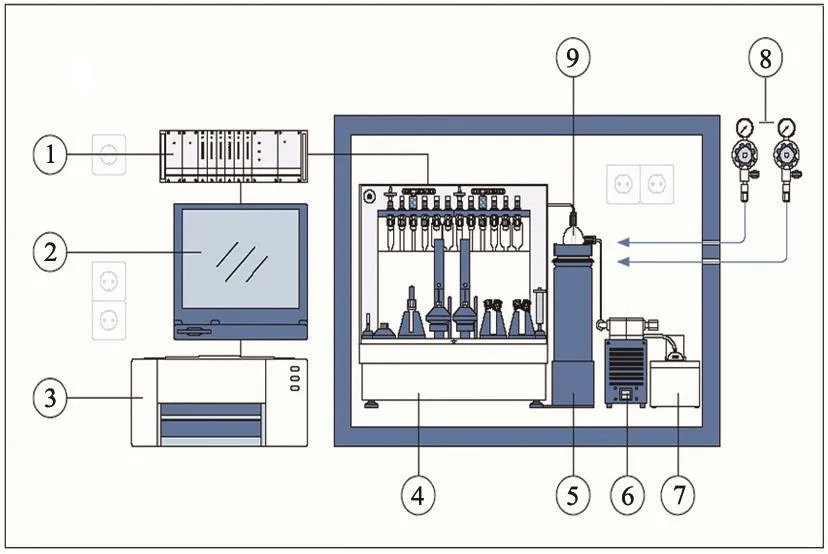

TRACERlab Fx-FDG全套主件構成見圖1,合成軟件界面見圖2(下文所指閥門V23等均見此圖)。安裝由GE工程師按安裝手冊進行安裝,由于管線密集安裝時應注意鄰近管線的保護,接入電路前應先進行通用電氣安全質量檢測,檢測包括電源電壓、保護接地阻抗(≤200 mΩ)、絕緣阻抗(≥10 MΩ)、對地漏電流(正常狀態≤500 μA)、外殼漏電流(正常狀態≤100 μA),檢測合格后方可直接接入電路。調試前務必將適量的導熱硅油填滿反應管與加熱套的空隙,使熱量傳導迅速、均勻。調試包括放射性探頭的校正、反應瓶溫度的校準、壓力表的校準和設定、閥門及電子單元的連接測試及管路氣密性測試。放射性探頭的校正時可將已知量的18F-傳送至各探頭所在位置,進行校準;該數值還應在生產中不斷進行校正,以防漂移,該工作可為全程的質量控制提供很好的在線監控。反應瓶溫度的校準時可將Needle先卸下,將電子溫度計的探頭由此孔插入至反應瓶底部附近,通過合成軟件進行升溫、降溫測試,與電子溫度計實測值進行比對校正。閥門及電子單元的連接測試可在合成軟件上點擊各閥門控制進行測試;管路氣密性測試可在合成軟件上進行加壓和抽真空看壓力表數值變化進行測試。氦氣和氮氣的壓力調節,氦氣在反應中起的作用較大,為反應中的原料添加提供壓力,其純度尤其含水量將直接影響合成效率,在合成開始時應調節壓力為100~115 kPa,干燥時壓力為27~30 kPa,壓力太低會使反應瓶中的液體沸騰并噴濺至反應瓶上部甚至通過真空管路抽出,壓力太高將使反應瓶中的壓力偏高,乙腈和水不易蒸干,影響產率。由于內置的壓力表精度較低,調節氦氣壓力時應以V30旁的壓力表加壓前后壓力變化為準。壓縮空氣(可以氮氣替代)在合成中,用于降溫和反應瓶探針驅動,不進入反應管路中,應調節為400 kPa,壓力如果太低,將影響反應時的溫度調節和反應瓶上方Needle的升降,壓力過高Needle下降速度過快可對反應瓶內磁轉子造成損傷,都會影響產率和產品質量。

圖1 TRACERlab FxFDG系統組成

圖2 TRACERLab Fx 軟件界面

2 TRACERlab Fx-FDG常見典型故障現象和維修

2.1 典型故障現象和維修

(1)典型故障一。用2號反應瓶進行制備,溫度23℃,濕度60%,行清潔干燥,無異常,清潔后更換硅膠隔膜,傳輸18F-核素2800 mCi,靶水探頭最大值為2400 mCi,洗脫、除水、親核反應及水解均正常,產物自產物瓶傳輸至接收瓶時出現故障,傳輸速度極慢。更換接收瓶上的長短針后狀況依舊,第一次接出459 mCi,第二次162.6 mCi,其余在更換中漏出到臨時接收瓶。當晚打開熱室經排查為產物排出管堵塞內有一小塑料毛刺,疑為換管時帶入的。將堵塞段剪除,重新做管的喇叭口,更換V23-V24段管路及產物瓶至V24段管路。次日合成正常。

(2)典型故障二。用2號反應瓶進行制備,溫度21.5℃,濕度55%,行清潔干燥,無異常,傳輸18F-核素1500 mCi,靶水探頭最大值為1097 mCi,分離柱捕獲率80.4%,開始8 min停電,2 min后來電,軟件重啟,重新開始制備,手動跳過上次執行完成的步驟后正常進行,發現重啟后,抽真空過程損失較大,造成產率下降僅25.67%,得到產品385 mCi。

(3)典型故障三。用1號反應瓶進行制備,溫度20℃,濕度55%,行清潔干燥,無異常,加速器傳輸18F-核素909 mCi,靶水探頭最大值為893 mCi,分離柱捕獲率83.7%,制備過程均正常,產率僅40.15%,得到產品365 mCi;檢查發現反應瓶內磁攪拌棒破裂。更換新的磁攪拌棒,次日產率50.71%。

(4)典型故障四。用1號反應瓶進行制備,溫度20.5℃,濕度80%,行清潔干燥,無異常,加速器傳輸18F-核素426 mCi,靶水探頭最大值為453 mCi,分離柱捕獲率71.0%,制備過程均正常,產率僅10.19%,得到產品43.4 mCi;檢查發現為進樣墊漏氣,可能導致干燥不徹底,濕度大影響親核反應所致。更換新的進樣墊,次日產率43.53%。

(5)典型故障五。連續三天用用1號反應瓶進行制備,產率分別為20.87%、37.33%、31.92%,管路外觀檢查無異常,傳水過V14后量有所減少,拆V14閥門,發現V14閥門的氟橡膠已經損壞。以兩位兩通閥門主體+V14底座替換V14。次日產率51.05%。

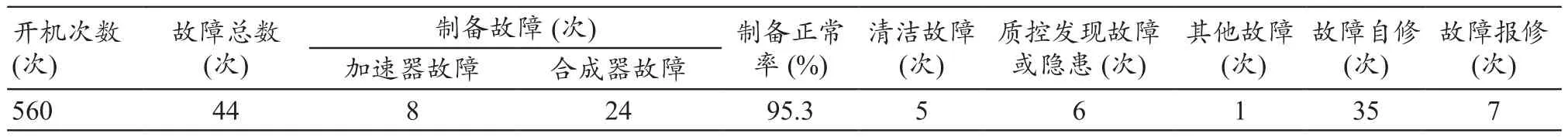

2.2 TRACERlab Fx-FDG故障現象匯總分析

總結分析近5年來560次使用TRACERlab Fx-FDG制備18F-FDG過程中、制備前清潔過程中以及日常質控檢查中的故障如表1,其中制備故障影響開機正常,清潔故障及質控發現故障或隱患均及時解決不影響開機。表1中的加速器故障8次不在本文討論范圍;合成器系統故障36次,主要為液體管路故障(26次),其次分別為軟件故障(4次)、氣體管路故障(3次)、電路及信號傳遞故障(1次)及其他不明原因故障(1次)。

2.2.1 液體管路故障

TRACERlab Fx-FDG的液體管路包括從靶水傳入管路上的分液器起到藥物收集瓶止的所有液體通路,本文所指液體管路為合成器自身管路(靶水質量及傳輸引起的故障歸類為加速器引起故障)。其故障大致可分為以下幾種情況:① 輻射性損傷,即指因長期接觸大劑量輻射導致的如聚四氟乙烯管路開裂、電磁閥的氟橡膠皴裂及磁攪拌棒破裂等現象;② 雜質堵塞:如各試劑管下的濾片因試劑殘留結晶、所用注射器推桿脫落的黑色橡膠顆粒或進樣墊被刺破的小顆粒導致堵塞;如聚四氟乙烯管路在安裝或換管,可因切割時帶入的微小塑料片或其他不溶性雜質,導致液體流速減慢乃至堵塞。液路故障分類、現象、排查方法、解決方案及預防措施匯總,見表2。

表1 近5年故障匯總統計表

2.2.2 氣體管路故障

該系統用到了氦氣和氮氣(替代壓縮空氣)。氦氣作為動力氣,進入反應管路,傳送液體并在抽真空時維持一定的壓力防止暴沸,純度應為99.999%以上,當氣瓶內壓力小于5 kPa時,可因含水量變高而影響產率;氦氣的壓力過大或過小都可能在除水時影響除水的效率,一般氣瓶壓力設定為0.2 MPa,并通過調節合成器兩側的旋鈕將除水時的壓力控制在30 kPa左右。氮氣只是為驅動氣體閥門和降溫用,其壓力設為400 kPa左右,連接管路不應過長,環境溫度應保持在18℃~20℃左右。目前有些氮氣廠家虛報參數,氣體不純,雜質可能黏附在減壓閥片上,導致減壓閥失靈乃至損壞,氣體壓力驟增可沖破合成器中的氣體管路,使管路失壓無法降溫和推動Needle升降,建議使用純氮或在前端加過濾器。

2.2.3 電路及信號傳遞故障

該系統的以軟件為控制核心,以RS232接口與電子單元通訊,實現合成的自動化和遠程控制,信號異常或傳遞錯誤,可導致合成失敗。布線時應對線路加蓋保護以防受壓損壞并進行相應檢測,連接線路應關閉計算機及電子單元。如在清潔時發現因線路受損引起的閥門驅動異常,可應急更換為另一套的系統合成,如為共用閥門異常,可將其管路連接到同類的閑置閥門并在程序中相應進行替換并測試。建議電子單元及計算機應專路供電并接不間斷電源等進行保護,防止因其他電器引起的電路故障導致損壞,引起巨大損失。電子單元故障情況復雜,無法自行修復,必須報廠家修理。

2.2.4 軟件故障

TRACERlab Fx軟件故障較少,一般有以下幾種情形:① 閥門顯示狀態出錯,偶爾可見半紅半綠,不影響應用,重新初始化后即正常;② 監控界面參數顯示錯誤,使用中提示記錄參數錯誤,將該窗口重新刷新后,基本可恢復正常;③ 存儲數據庫錯誤,發生于存儲寫入過程或初始化過程中,可導致軟件無法啟動。需要軟件重裝或修復。計算機工作時的震動、電源異常或斷電,可使得數據寫入出錯引起該故障的。可用Access 97軟件進行數據庫文件修復即可。高版本的Access軟件可打開該數據庫文件,但無法修復。建議將計算機置于穩固的臺子上,使用具防浪涌保護的插座或接UPS電源。同時應及時備份軟件及數據,以便恢復。備份媒介應先殺毒后方可使用。該系統一般不應接入其他網絡,如需接入應打全系統及軟件補丁,安裝配套的防殺毒軟件并及時升級。

3 日常質量控制

TRACERlab Fx-FDG全自動化學合成器制備18F-FDG過程中的主要影響因素有以下幾類:靶水質量及傳輸、試劑和前體加入量、干燥除水、反應溫度等[3-4],其中親核反應的溫度比乙腈的沸點高,乙腈會一直處于沸騰狀態,會帶走脂溶性的中間體,因此,控制親核反應的溫度能夠有效地控制中間體的含量,提高合成效率[5]。蒸除乙腈時間不足,產品溶劑殘留檢測時會出現溶劑殘留超標;而時間過長,會造成部分放射性損失,同時還延長合成時間[6-7]。

表2 液路故障分類、現象、排查方法、解決方案及預防措施表

這些都與全自動化學合成器日常的質量控制有關,為此我們建立了以下的日常質量控制措施:① 每次合成前的合成器外觀檢查、管路及試管外觀檢查、加熱池的導熱硅油量檢查、各個磁轉子外觀檢查、各類氣體壓力檢查及環境溫濕度檢查并記錄、清潔過程譜圖對照;② 每兩周一次的管路檢測,檢測包括加速器靶水傳輸管路在內的所有液體管路的暢通性、密封性、通路氣密性檢測,防止管路因輻射損傷老化皴裂變形彎折、QMA柱插口開裂等原因引起的漏液、滯留、加樣不足及漏氣導致清潔干燥和除水不充分致親核反應不完全降低產率等故障發生[8-10];③ 每兩周一次定期往試管加水加壓沖洗或拆下試管用超聲清洗試管及濾片以防止濾膜堵塞等原因引起的漏液、滯留及加樣不足等故障發生;④ 每月一次的合成器自檢(通過軟件進行)、各類閥門手動檢測、溫度感應器檢測;⑤ 每兩個月一次冷試驗并根據試驗數據對模塊的18F-FDG 合成流程庫的設置參數進行優化。但因冷實驗過程中所使用的捕獲柱、純化柱和濾膜均為用過的舊品,因此要重新做柱子的預處理,充分考慮到其殘留物及阻力的改變所引起的實驗數據的偏差[11];⑥ 每年一次的放射性探頭計數校正;⑦ 每年一次的氣瓶壓力表強檢;⑧ 每年一次的合成器通用電氣安全檢測。

4 小結

TRACERlab Fx-FDG制備的影響因素較多,對設備狀態和操作人員的要求較高,通過日常質控維護可提前發現存在的隱患,及時解決故障,大大提高開機正常率(執行日常質量控制檢查后僅發生合成故障2次及清潔故障2次);在日常生產中,操作人員還應對合成全過程詳細掌握對軟件記錄的圖形及參數與合成的過程可做到一一對應的解釋,這樣才能在合成中及時發現各參數的異常變化、推測異常發生的原因及故障部位,縮小排查范圍,盡快尋找解決手段,保證正電子藥物的及時、穩定和安全獲得,降低維修人員的輻射損傷[12]。