基于前緣鋸齒形葉片的多翼離心風機數值分析與實驗研究

(1 鄭州輕工業學院能源與動力工程學院 鄭州 450002; 2 中國科學院理化技術研究所 北京 100190; 3 廣東志高空調有限公司 佛山 528244)

多翼離心風機作為風道系統的重要組成部分,因具有結構緊湊、流量系數高等優點而被廣泛應用于各式空調器中[1]。改善多翼離心風機的流場性能一直是國內外學者研究的重點,提出了多種針對風機葉片的優化方案。

隨著仿生學在工程技術領域的蓬勃發展[2],通過研究生物的外形特征,將其運用到現有技術的優化創新中,取得了較為理想的效果。劉小民等[3]為改善單圓弧等厚度葉片前緣和后緣的流動特點,將蒼鷹尾緣的齒狀結構應用到多翼離心風機葉片中,與普通葉片相比可以顯著降低噪聲。Chen Shuming等[4]基于長耳貓頭鷹的翼型結構,在對葉片進行仿生設計的基礎上,從葉片數目、內外徑比等方面進行優化,使質量流量增加了0.108 kg/s,噪聲值降低9.03 dB(A)。L. E. Jones等[5-6]實驗研究了齒形結構葉片對風機性能的影響,得出其能降低氣動噪聲的結論和影響降噪效果的因素。除仿生學研究外,S. C. Lin等[7]為提高小型前彎離心風機的氣動性能,用NACA4412翼型替代原型葉片,并調整葉片入口角度,達到了提高風機效率和降低噪聲的目的。毛全有[8]通過研究風機內流場發現,葉輪的有效出風通道主要在中后盤,提出葉片分段設計的概念。李淼等[9]采用葉片進氣端斜切的方式,通過數值模擬和實驗研究,發現葉片斜切結構能改善氣流在進口轉彎處流動的不均勻性,提高風機性能。

綜合以上研究,為改善柜式空調器存在的能耗高、流動損失大和氣動噪聲突出的問題,本文從多翼離心風機內部的流動特點出發,利用鋸齒結構對渦流的破壞作用[10],從葉輪前盤沿葉片前緣的1/3葉輪寬度處進行鋸齒設計,對不同鋸齒結構進行數值計算,并分析其降噪機理。最后,通過對比實驗研究鋸齒葉片與原型葉片對風機的風量、噪聲及功率等的影響。

1 模型簡化與數值計算

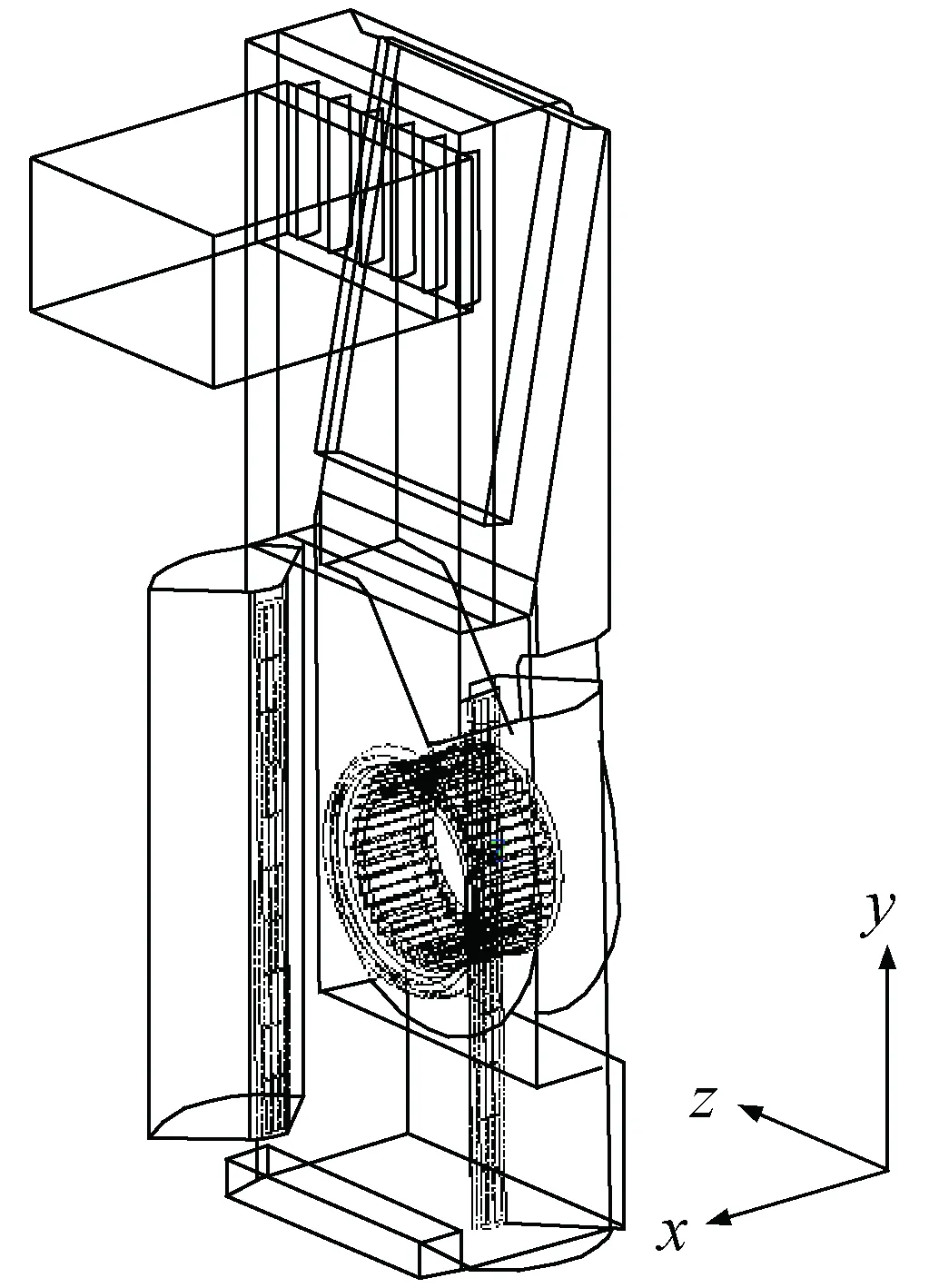

由于實驗研究是以柜式空調器室內機為載體來測試風機流場的性能,為確保數值模擬的準確性,本文對某型空調器的整機模型進行簡化,如圖1所示。為使進、出風口處的流動達到穩定,在左右進風格柵處設置弧形進風口,出風口向外延伸適當距離[11]。由于整體結構復雜,在ICEM中劃分網格時,全部采用非結構網格,網格總數約為560萬,網格質量大于0.2。

圖1 整機簡化模型Fig.1 Simplified model for the whole machine

空調器用多翼離心風機的葉輪由多圓弧非等厚度葉片、輪轂、后盤等組成,其結構參數如表1所示。

表1 原型葉輪結構參數Tab.1 Structural parameters of the prototype impeller

將葉輪結構進行簡化,只保留葉片和后盤,簡化后的葉輪及網格如圖2所示。在葉片的前緣和后緣處進行加密處理,網格數約為140萬,約占網格總數的1/4。

圖2 葉輪網格圖Fig.2 Impeller grid

1.1 計算方法

穩態計算時,采用RNGk-ε兩方程湍流模型,壓力修正選擇Standard方式,離散方程均采用二階迎風格式,壓力與速度耦合選用SIMPLE算法[12]。整機延伸區域的進、出風口均采用壓力進、出口邊界條件,蒸發器采用多孔介質模型,風機旋轉區域采用多重參考系(MRF)[13]。非穩態計算時,采用大渦模擬(LES),壓力與速度耦合采用PISO算法,時間步長為1.07×10-4,計算收斂后開啟聲學模型,選擇FW-H方程進行噪聲計算,并以葉輪、蝸殼、蝸舌為聲源。

1.2 原型機模擬結果與分析

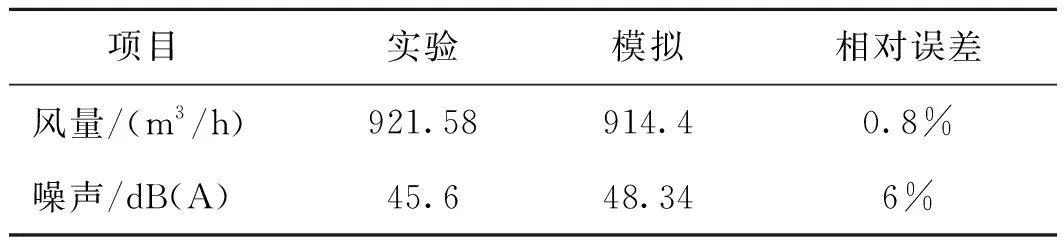

按照相應的測試標準[14],將原型機在通風高風模式下測得的風量和噪聲數據與模擬結果進行對比,如表2所示。原型機的模擬結果與實驗數據的誤差均在允許范圍內,說明模型的簡化和計算方法的選擇較為合理。

對原型機的模擬數據進行后處理發現,對于多翼離心風機,整個葉輪葉片的前后緣均存在不同大小的渦流。而在靠近蝸殼出口側的葉片,由于出口速度和進口氣流角均為最大[15],沿葉輪寬度方向的整個葉間流道均存在較大渦流,圖3所示為處于葉輪中部x=60 mm處的渦量分布云圖,可見渦流的存在嚴重影響了氣流的輸出。

表2 原型機實驗與模擬數據Tab.2 The experimental and simulated data of the prototype machine

圖3 x=60 mm處的渦量分布Fig.3 The vorticity distribution at x=60 mm

2 鋸齒葉片設計與數值計算

2.1 葉片設計機理與方案

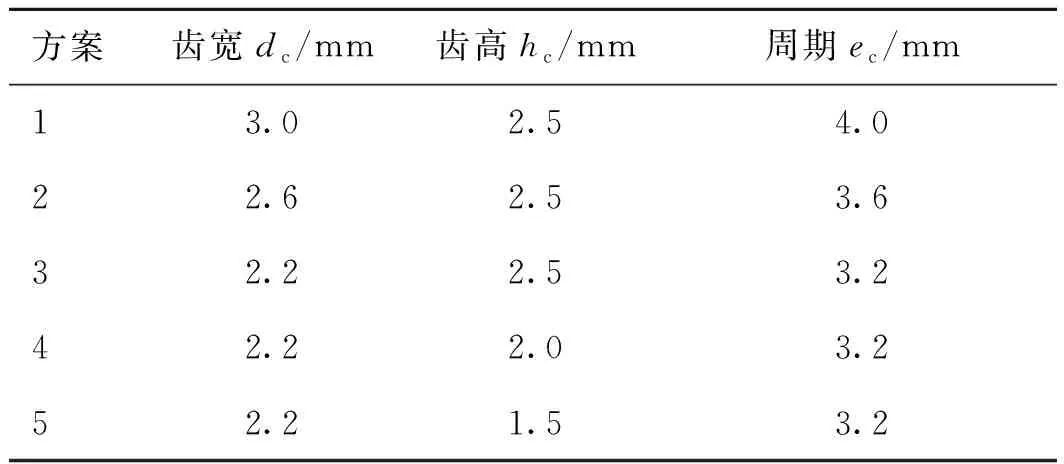

為確定葉片的設計方案,按照文獻[3]對生物翼型結構的仿生學分析,基于幾何相似原理,以多圓弧非等厚度葉片為對象進行研究。圖4和圖5所示分別為鋸齒葉片和鋸齒結構參數示意圖。葉片寬度為127 mm,葉間流道長度為32 mm,葉片面積為4 064 mm2,齒高hc約為2.2~4.0 mm,齒寬dc約為1.6~3.3 mm,周期ec約為2.2~4.4 mm,在上述范圍內選擇5種參數,如表3所示。

圖4 鋸齒葉片Fig.4 The serrated blade

圖5 鋸齒結構參數Fig.5 The parameters of the serrated structure

方案齒寬dc/mm齒高hc/mm周期ec/mm13.02.54.022.62.53.632.22.53.242.22.03.252.21.53.2

2.2 鋸齒葉片數值模擬結果與分析

將5種鋸齒葉片分別在FLUENT軟件中進行計算,模擬結果如表4所示。對比方案1、2、3,在相同齒高的情況下,齒寬越小,風量越大,噪聲越低,轉矩和軸功率也相應提高,方案3的各項性能優于方案1、2。對比方案3、4、5,在相同齒寬的情況下,齒高越小,風量越大,噪聲越低,但方案4較方案3的轉矩和軸功率均略有降低,整體而言轉矩和軸功率均逐漸增大,方案5的性能優于方案3、4,說明隨著結構參數的減小,風量逐漸增大,噪聲逐漸降低。因此,齒寬和齒高不宜過大,否則會大幅減少葉片的有效面積,增大噪聲,故方案5的整體氣動性能較好。

表4 鋸齒葉片模擬結果Tab.4 The simulated results of the serrated blade

圖6 原型葉片與鋸齒葉片在不同截面處的渦量分布Fig.6 The vorticity distribution of the prototype and the serrated blade at different sections

圖6所示為原型葉片與方案5的鋸齒葉片在鋸齒段相同截面處(x=124.4、105.2、86.1 mm)的渦量云圖。由圖6(b)可知,靠近前盤的鋸齒對葉片前后緣及葉間渦流的改善最為明顯。在鋸齒段的中后部,如圖6(d)、圖6(f)所示,前緣渦流較圖6(c)、圖6(e)的改善較小,部分葉片前緣處的渦流還有擴大的跡象,但從葉片后緣進行觀察,渦流均呈減小趨勢,且圖6(f)中蝸舌處的渦流較原型葉片有較大改善。可知當葉片前緣由圓弧狀變為鋸齒結構后,對渦流的破壞主要針對聚集在靠近前盤的渦流,同時也改善了鋸齒段的葉片后緣和流道間的流動特性。由于前盤附近以軸向流動為主,徑向流速和進口氣流角均偏小[15],流道極易出現分離,在鋸齒的作用下能明顯打碎渦團,將原來的大渦團分割為較小渦團,故出現如圖6(b)所示的流動情況。

圖7所示為x=86.1 mm處原型葉片與鋸齒葉片的速度矢量。可以較清晰地看出,圖7(b)較圖7(a)在沿蝸舌出口型線方向的流動更加均勻,且流量也增大,說明鋸齒結構不僅能減少葉片后緣渦流,還能削弱蝸舌處由于氣流的沖擊引起的壓力脈動和邊界層分離,降低渦流噪聲和流動損失,同時也使回流至蝸殼內側的流量增加。

多翼離心風機旋轉噪聲的頻率計算公式為[16]:

(1)

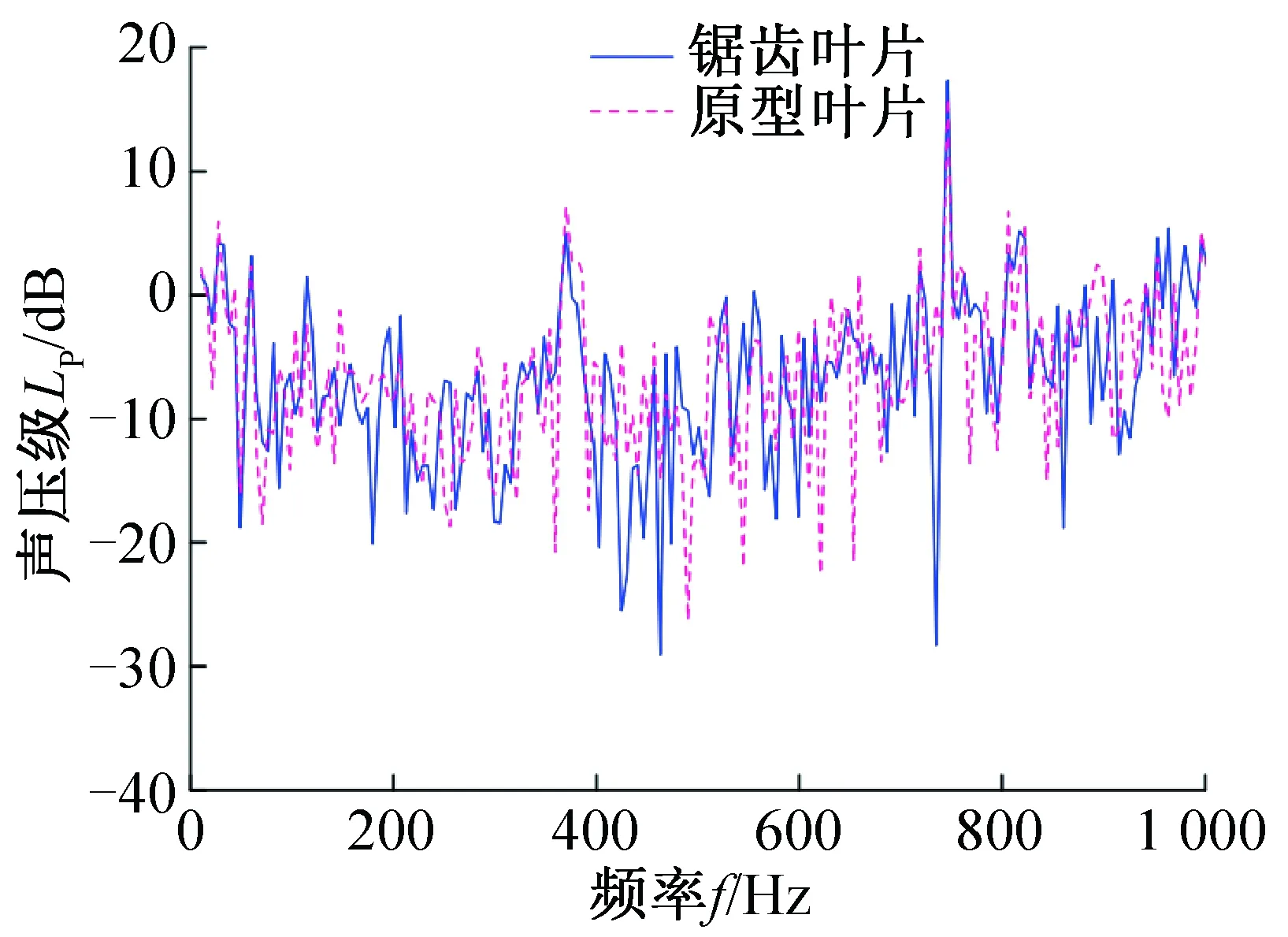

式中:n為轉數,r/min;z為葉片數;i為諧波序號(i=1,2,3,……),i=1時,f為基頻,其值為373 Hz。為對比原型葉片與方案5的鋸齒葉片在基頻處的聲壓級,取低頻0~1 000 Hz范圍內的數據進行處理,其聲壓級分布如圖8所示。鋸齒葉片在基頻處的聲壓級較原型葉片降低約2 dB,說明鋸齒葉片能降低多翼離心風機旋轉時的基頻噪聲,提高風機的氣動性能。

圖8 原型葉片與鋸齒葉片頻譜圖Fig.8 The spectrum diagram of the prototype and the serrated blade

3 實驗研究

通過對包括原型葉片在內的6種葉片進行數值分析后,最終確定方案5為最優方案并制作葉輪模型,如圖9所示。

圖9 鋸齒葉輪模型Fig.9 The serrated impeller model

3.1 實驗方法

將原型葉輪和鋸齒葉輪分別安裝在某型柜式空調器室內機中,在與室外機不連接且處于通風狀態的情況下,按GB/T 7725—2004的相關標準[14]進行風量和噪聲測試。

在風量實驗室中,依據銘牌參數上的循環風量,選擇直徑為70 mm和100 mm的噴嘴,并分別按高、中、低三擋的風速模式進行測試,當風量實時曲線達到穩定時記錄數據。

噪聲測試在半消聲實驗室進行,如圖10所示,采用3560C采集分析系統及7700型聲學和振動分析軟件,測試范圍為14.6~146 dB(A)。為與進行模擬時的整機簡化模型一致,拆除出風口橫向導流葉片,除葉輪不同外,其余零部件均不變。測試時,將傳聲器放置在距室內機出風口中心水平距離為1 m,垂直距離為0.8 m處。同樣,在不同風速模式下,運行30 min后且工況穩定時,開始測試并記錄噪聲值。

圖10 半消聲實驗室Fig.10 The semi-anechoic chamber

3.2 實驗結果

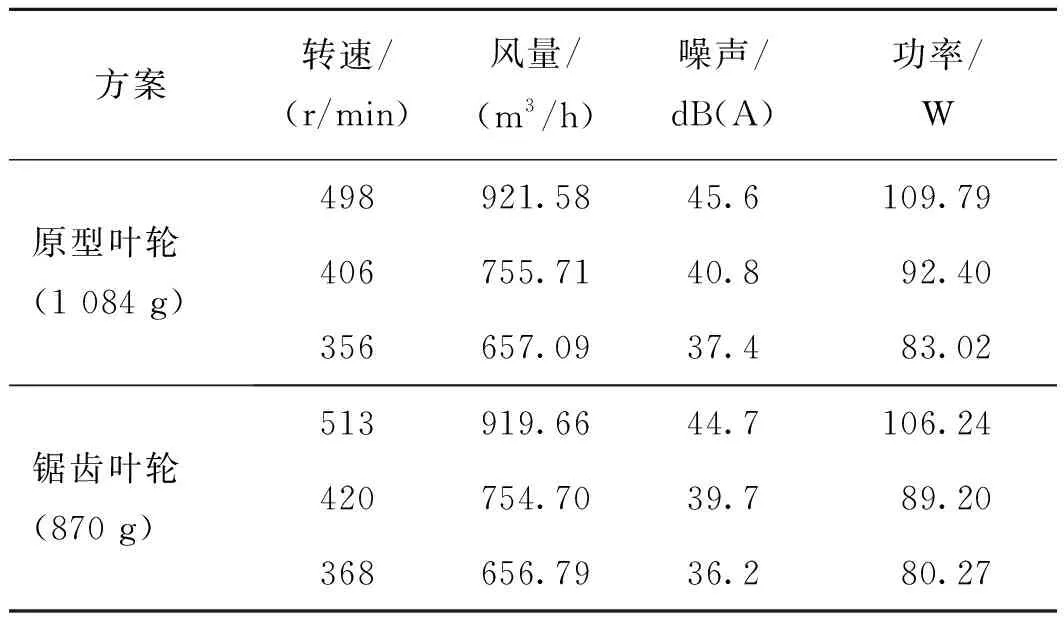

表5所示為兩種葉輪的實驗數據。由表5可知,不同風速模式對應的風機轉速不同,且鋸齒葉輪的質量較原型葉輪減少214 g。測試結果表明,鋸齒葉輪的整機風量雖略有減小,但影響較小,可視為基本不變,噪聲值較原型機降低0.9~1.2 dB(A),輸入功率降低2.75~3.55 W。因此,方案5對應的前緣鋸齒形葉片在實際應用中,對改善多翼離心風機的流場性能起到了積極作用。

表5 原型葉輪與鋸齒葉輪實驗數據對比Tab.5 Contrast of experimental data between the prototype and serrated impeller

4 結論

采用數值模擬方法,分析了前緣鋸齒形葉片對多翼離心風機風道性能的影響,總結了其降噪機理,并進行了實驗驗證,得出如下結論:

1)對空調器用多翼離心風機的研究表明:在葉片的前、后緣和葉間流道,以及蝸舌處均存在不同大小的渦流。因此,其降噪的關鍵在于如何優化葉片附近的流動情況,減少渦團數量,抑制蝸舌處的邊界層分離,減小氣流的沖擊和壓力脈動。

2)與原型葉片相比,鋸齒葉片能有效破壞靠近葉輪前盤前緣的渦流,降低葉片后緣及葉間流道的渦流大小,改善蝸舌處的流動情況,提高了風機的氣動性能。

3)在通風狀態下,設置不同風速模式,對柜式空調器室內機進行風量和噪聲測試,安裝有鋸齒葉片風機的整機風量較原型機基本不變,噪聲值降低0.9~1.2 dB(A),輸入功率降低2.75~3.55 W,達到節能降噪的目的。

綜上所述,將前緣鋸齒形葉片的多翼離心風機應用于柜式空調器中,還需進行深入研究,測試其在實際使用工況下的降噪效果和能耗狀況。