光學玻璃亞表面損傷深度預測及實驗研究

高睿 姜晨 嚴廣和 張勇斌

摘要:為了進一步揭示超聲振動輔助磨削加工機理,建立了超聲振動輔助磨削亞表面損傷深度與斷裂韌性的預測模型,設計幾何形狀隨機的單顆磨粒超聲振動壓痕實驗和超聲振動輔助磨削實驗,調查兩種情況下K9光學玻璃壓痕變形區域形貌特征,提出一種適用于超聲振動和非超聲振動兩種加載條件的等效斷裂韌性計算方法,并通過超聲振動輔助磨削實驗來驗證預測模型的可靠性。實驗結果表明,超聲振動可以有效增加K9光學玻璃抵抗斷裂的能力,降低亞表面損傷程度,且預測模型與實驗結果具有良好的一致性。

關鍵詞:光學玻璃;亞表面損傷;單顆磨粒

中圖分類號:TH16 文獻標志碼:A

引言

近些年,光學玻璃因其穩定的物理化學性能、高硬度等獨特的優勢,廣泛應用于工業、航空航天、軍事等領域。但光學玻璃的斷裂韌性低,在加工過程中易在表面及亞表面層產生微裂紋、崩碎等缺陷,這直接縮短了光學玻璃的使用壽命。研究光學玻璃的亞表面損傷并針對其深度建立有效的預測模型,對其高效和精密加工具有重要的意義。向勇基于壓痕斷裂力學對微晶玻璃研磨加工亞表面損傷深度進行了預測,理論值和預測值誤差控制在5.56%以內。Li等通過Lambropoulos的中位裂紋長度模型進行了進一步演變,得出亞表面損傷深度與工件表面粗糙度,指出亞表面損傷深度與表面粗糙度之間應該呈非線性關系。Xiao等同樣建立了關于亞表面損傷深度與工件表面粗糙度的理論模型。

目前關于光學玻璃亞表面損傷的研究多集中于普通磨削加工方面,而關于超聲振動輔助磨削亞表面損傷的研究有待于進一步完善。本文以K9光學玻璃作為研究對象,首先建立了適用于超聲振動輔助磨削條件下K9玻璃亞表面損傷深度與斷裂韌性的預測模型,然后基于單顆磨粒壓痕實驗提出一種適用于超聲振動和非超聲振動兩種加載條件的等效斷裂韌性計算方法,隨后展開超聲振動壓痕和超聲振動輔助磨削實驗,實驗結果驗證了模型的可靠性。

1亞表面損傷深度預測模型

根據Li等的研究得出,亞表面損傷深度(SSD)與表面粗糙度之間應該是非線性關系,可表示為

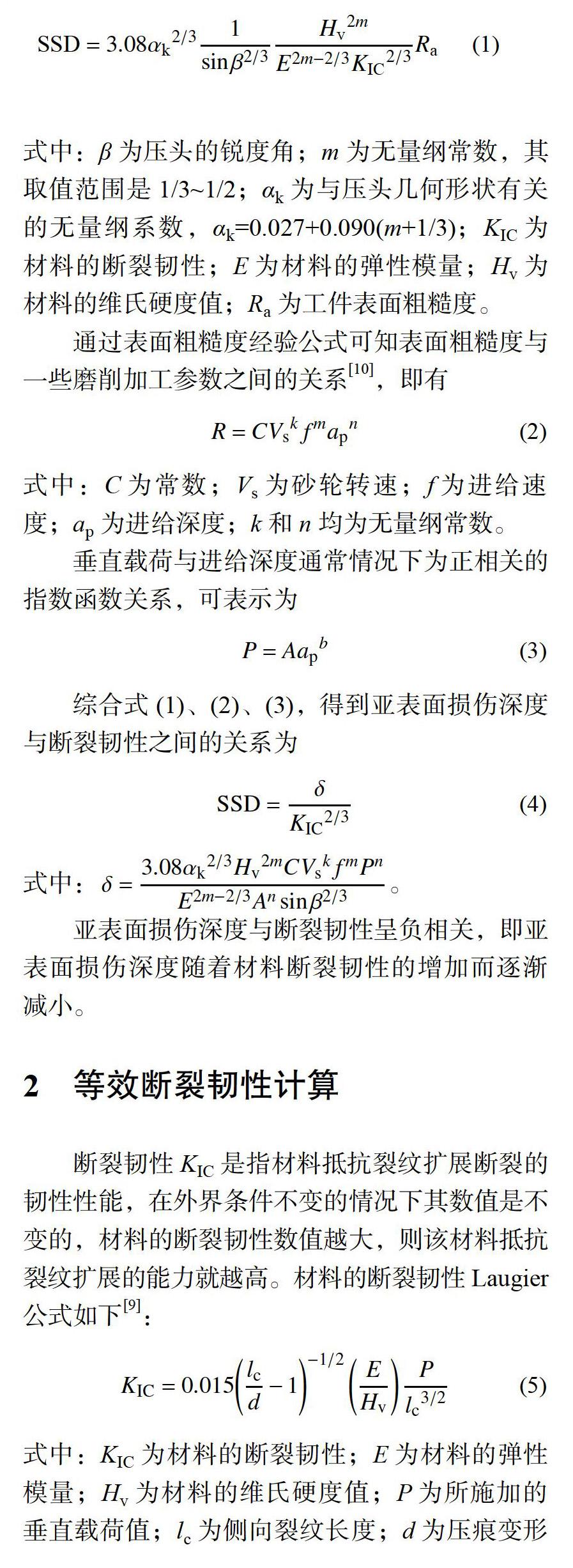

式(5)所示斷裂韌性計算方法僅適用于具有對稱性的標準維氏壓痕變形區域,但光學玻璃在磨削加工過程中大多選用金剛石砂輪,而金剛石砂輪磨粒是幾何形狀隨機的磨粒。在幾何形狀隨機的單顆金剛石磨粒壓痕實驗中壓痕變形區域形貌表現出極大的隨機性和不對稱性,尤其在施加超聲振動條件時壓痕變形區域形貌特征更多地表現出劃擦和耕犁效果。為了通過幾何形狀隨機的單顆金剛石磨粒壓痕區域計算出光學玻璃斷裂韌性,在壓痕變形區域周圍畫一虛擬圓,此虛擬圓可以包含整個變形區域,且直徑等于整個變形區域內部最長線段的長度。該圓的半徑被定義為壓痕變形區域的等效特征半徑r,用來代替特征半徑d反映壓痕變形區域的幾何性質,如圖1所示。

計算出的斷裂韌性稱為等效斷裂韌性KEIC,可表示為

3實驗

3.1超聲振動單顆磨粒壓痕實驗

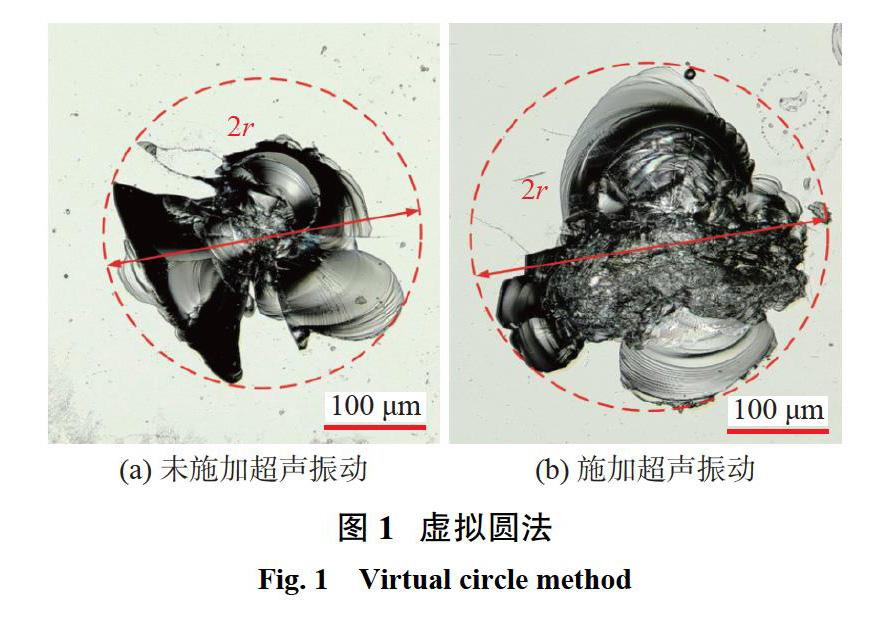

實驗的操作平臺為德國Schleifring公司制造的超精密數控平面磨床,磨床型號是K-T48P,壓痕對象為K9光學玻璃(工件尺寸:15mmxl5mmx5mm),選擇磨粒粒度為30/40目、尺寸為425~600um的幾何形狀隨機的單顆金剛石磨粒。圖2為Zeiss光學顯微鏡下的金剛石磨粒形貌。選用幾何形狀隨機的單顆金剛石磨粒不但可以研究壓痕變形區域存在的一般特性,還可以更好地模擬實際磨削加工中砂輪表面隨機磨粒對材料的去除過程。

實驗裝置和裝置示意圖分別如圖3(a)、3㈣所示,Kistler-9257B壓電陶瓷式三向測力傳感器通過磁力吸附在Schleifring超精密數控平面磨床的工作臺上,用于采集壓痕過程中每一時刻的力信號數據,并采用計算機上的DynoWare軟件對力信號進行記錄保存和數據處理;超聲振動發生設備通過內六角螺釘固定在力傳感器上,提供水平x軸方向的一維超聲振動;K9光學玻璃用石蠟粘貼在超聲振動發生設備前端的變幅桿上,保證其表面平整;幾何形狀隨機的單顆金剛石磨粒用A/B膠粘貼在金剛石磨粒夾具的底端;實驗時分成未施加超聲振動條件下加載和施加超聲振動條件下加載兩個對比組,完成對刀后,通過y軸方向施加進給來達到預定進給深度,壓頭在下壓過程中保持勻速并在達到指定進給深度后停止進給,保持10 s后卸載;其他重要實驗參數如表1所示。

3.2超聲振動輔助磨削實驗

實驗的操作平臺同樣為德國schleifring公司制造的超精密數控平面磨床。磨削實驗所用工件與壓痕實驗所用工件保持一致,為K9光學玻璃。針對其高硬脆性,磨削實驗選擇金剛石砂輪,砂輪粒度為40um,砂輪直徑為300mm,砂輪寬度為30mm。實驗過程中所用磨削冷卻液為水溶性研磨油CG-50P,其體積分數為4%,采用單噴嘴供液法。磨削實驗裝置如圖4所示,K9光學玻璃的粘貼方法、Kistler-9257B壓電陶瓷式三向測力傳感器和一維超聲振動裝置的安裝位置及作用與上述壓痕實驗一致,超聲振動輔助磨削實驗其他參數如表2所示。

實驗后使用石蠟專用清洗劑清洗工件表面石蠟殘余物,用去離子水在超聲波清洗設備中沖洗整個工件表面,置于通風處晾干后,利用Zeiss光學顯微鏡測量工件表面微觀數據用于分析。

4實驗數據及分析

4.1等效斷裂韌性

如表3和表4所示,根據等效斷裂韌性計算公式【式(6)】分別計算出施加超聲振動和未施加超聲振動條件下的等效斷裂韌性。已知通過式(5)計算出的標準維氏壓痕實驗所得K9光學玻璃標準斷裂韌性數值和未施加超聲振動條件下幾何形狀隨機的單顆金剛石磨粒壓痕實驗所得等效斷裂韌性數值分別為0.831MPa·m1/2和0.819 MPa·m-1/2,二者的數值非常接近,只有1.5%的差異,這說明所提出的等效斷裂韌性計算方法具有一定的可行眭。而施加超聲振動條件下,等效斷裂韌性增加至1.352MPa·m-1/2,這說明K9光學玻璃在施加超聲振動情況下抵抗裂紋擴展的能力增加,能夠獲得更好的加工表面和亞表面。

4.2亞表面損傷深度

在磨削過程中,由于砂輪上尖銳金剛石磨粒的作用,在K9光學玻璃加工表面下方會產生亞表面裂紋。對上述進行的一系列施加超聲振動和未施加超聲振動條件下磨削實驗所用K9光學玻璃,通過磁流變斑點拋光法測量其亞表面損傷深度。使用磁流變拋光裝置拋光得到一個長度為2 cm、深度為100 um的斑點。將拋光后的工件置于體積分數為1%HF溶液中5 min,然后用丙酮、乙醇和蒸餾水在超聲波清洗器中清洗,使用TaylorHobson輪廓儀測量該點輪廓并得到亞表面損傷深度數值。在光學顯微鏡500倍放大倍率下觀察工件拋光斑點的磨削表面和拋光表面。工件上6個觀察點的亞表面損傷深度取平均值,獲得每個工件在磨削中產生的實際亞表面損傷深度。測量出兩種加載條件下K9光學玻璃超聲振動輔助磨削實驗的亞表面損傷深度數值,如圖5所示。通過圖中的數值變化折線可以看出,超聲振動有效降低了磨削過程中工件的亞表面損傷深度,其結果與超聲振動輔助磨削亞表面損傷深度預測模型具有良好的一致性。

5結論

基于幾何形狀隨機的單顆磨粒壓痕實驗,提出一種適用于超聲振動和非超聲振動兩種加載條件的等效斷裂韌性計算方法,并建立適用于超聲振動輔助的磨削亞表面損傷深度預測模型,預測模型結果與實驗結果具有良好的一致性。

通過超聲振動輔助磨削實驗發現,施加超聲振動可以有效增加K9光學玻璃抵抗斷裂的能力,且有效降低了亞表面損傷程度。