巷修機反鏟挖掘大臂的損壞原因分析及改進設計

焦宏章

(中國煤炭科工集團太原研究院有限公司,山西 太原 030006)

巷修機是一種對底鼓、巷道截面縮小等變形巷道進行修復的機械化設備,反鏟挖掘裝置是巷修機的核心部件之一,用于扒裝物料,某型號巷修機裝載物料過程中,大臂下部與中間臂油缸鉸接的位置,頻繁發生焊縫開裂,進而導致中間臂油缸與大臂的連接銷軸斷裂的故障,但按照現有現有文獻提供的方法對其進行靜力學有限元分析,結構強度完全滿足使用要求[1,2]。本文將針對這一問題,從材料,焊接過程,以及強度校核方法等方面著手對這一具體問題進行全面剖析,進而找出故障原因,并給出改進建議。

1 故障原因分析

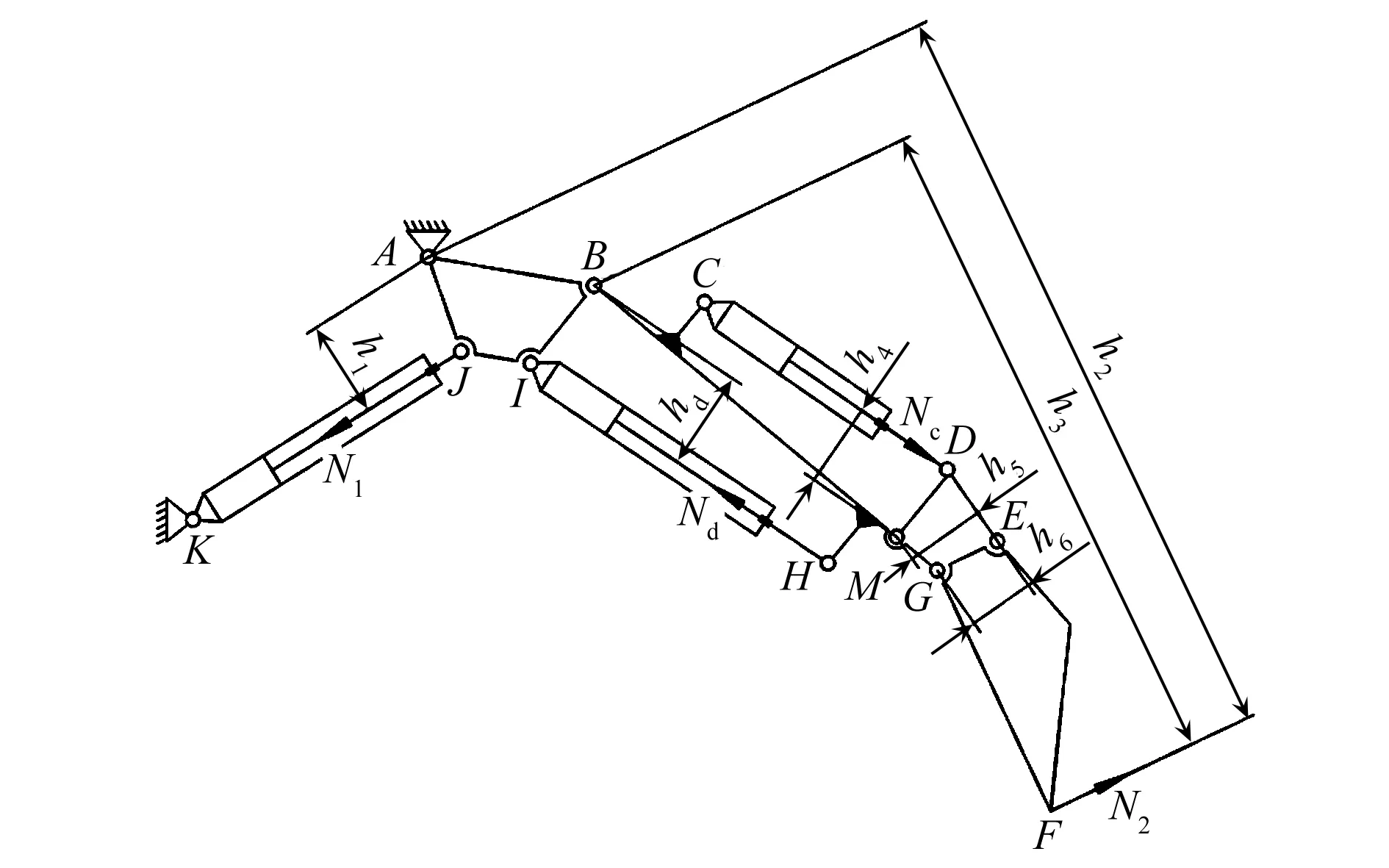

該型號巷修機反鏟挖掘裝置如圖1所示,主要由大臂、大臂油缸、中間臂、中間臂油缸、斗桿、斗桿油缸、鏟斗、鏟斗油缸、連桿Ⅰ、連桿Ⅱ組成。

圖1 反鏟挖掘裝置組成

1.1 使用工況

設備使用過程中,動臂共更換了兩件,平均使用壽命約4周,損壞全部發生在裝載物料過程中,具體損壞過程是,首先發現圖1所示位置的焊縫開裂,進而進行補焊和加固,使用1至2個生產班后,補焊焊縫再次開裂,進而導致中間臂油缸與大臂連接處的連接銷軸斷裂。發生故障時的整機姿態及動作為:大臂油缸和中間臂油缸固定不動,操作斗桿油缸或者鏟斗油缸進行收料,此時中間臂油缸處于受拉狀態。

1.2 設計分析

大臂在設計過程中和故障發生后兩次對大臂結構強度進行了有限元分析[2]。分析過程中施加的邊界條件為:大臂與機架鉸接孔、大臂與中間臂鉸接孔,兩個孔的中心在X、Y向的平動自由度固定,動臂對稱面上的所有節點在Z向的自由度固定,對中間臂油缸與大臂的連接銷孔施加中間臂油缸所能承受的最大拉力,即中間臂油缸有桿腔平衡閥被迫打開時油缸對銷軸的拉力。分析結果顯示,焊縫開裂處應力約30MPa,銷軸應力約200MPa,遠小于選用材料的需用應力,若焊接質量過關,焊縫不應該開裂。

1.3 焊縫開裂原因分析

大臂與中間臂油缸連接處頻繁發生故障,原因可能是加工制造環節出了問題,也可能是設計環節出了問題。同一批次的鋼材使用在別的構件上沒有發生類似問題,可以初步排除材料不合格的可能。兩件大臂在同樣位置開裂,且第二次焊接由有經驗工人施焊,可以初步排除焊接質量不合格的可能。設計過程中,通過有限元法對大臂進行分析,故障位置的應力滿足設計要求,且有限元法是非常成熟的現代設計手段,設計過程也沒有問題。

綜合以上分析,問題最有可能是在有限元計算過程中,施加的邊界條件與大臂實際工作過程中受到的載荷不符。分析過程中,大臂與中間臂油缸鉸接處施加的載荷,等于中間臂油缸有桿腔平衡閥被迫打開時油缸對銷軸的拉力,對于靜態分析,這樣的載荷條件確實是正確的,但是工作過程中,大臂與中間臂油缸鉸接處銷軸必然受到沖擊,而中間臂油缸有桿腔平衡閥打開需要一定的時間,因而在沖擊瞬間大臂與中間臂油缸鉸接處的銷軸受到的拉力載荷會遠大于中間臂油缸有桿腔平衡閥被迫打開時油缸對銷軸的拉力,這樣將導致故障位置的實際應力遠大于靜態分析應力結果。

2 大臂使用過程中的受力分析

發生故障時,大臂油缸和中間臂油缸固定不動,操作斗桿油缸或者鏟斗油缸進行收料,因此本文將分別對操作斗桿油缸和鏟斗油缸兩種工況進行分析[3-6],油缸可以簡化為二力桿,大臂與中間臂油缸連接處的受力等于中間臂油缸對中間臂的拉力。

2.1 操作斗桿油缸收料工況

操作斗桿油缸收料工況,即在斗桿油缸最大出力條件下求解等于中間臂油缸對中間臂的拉力。根據圖1所示反鏟挖掘裝置組成,可以簡化反鏟挖掘裝置受力情況如圖2所示。

圖2 反鏟挖掘裝置受力簡圖

2.1.1 操作斗桿油缸數學建模

根據圖2,將中間臂、中間臂油缸、斗桿、斗桿油缸、鏟斗、鏟斗油缸、連桿Ⅰ、連桿Ⅱ作為一個整體研究對象,可列中間臂油缸對中間臂的拉力為:

N1=N2h2/h1

(1)

式中,N1為中間臂油缸的拉力,kN;N2為鏟斗的挖掘力,kN;h1為中間臂油缸拉力對中間臂與大臂鉸接點的力臂長度,mm;h2為鏟斗挖掘力對中間臂與大臂鉸接點的力臂長度,mm。

將斗桿、斗桿油缸、鏟斗、鏟斗油缸、連桿Ⅰ、連桿Ⅱ作為一個整體研究對象,可列鏟斗的挖掘力為:

N2=Ndhd/h3

(2)

式中,Nd為斗桿油缸的拉力,kN;hd為斗桿油缸拉力對中間臂與斗桿鉸接點的力臂長度,mm;h3為鏟斗挖掘力對中間臂與斗桿鉸接點的力臂長度,mm。

分析可得h1最小時N1取得最大值,中間臂油缸完全縮回時h1最小為226.5mm。根據斗桿油缸尺寸及系統壓力可求得斗桿油缸最大拉力Nd=157079N。根據圖2中幾何關系,可逐步推導出hd、h2、h3與反鏟挖掘裝置各構件尺寸之間的關系。

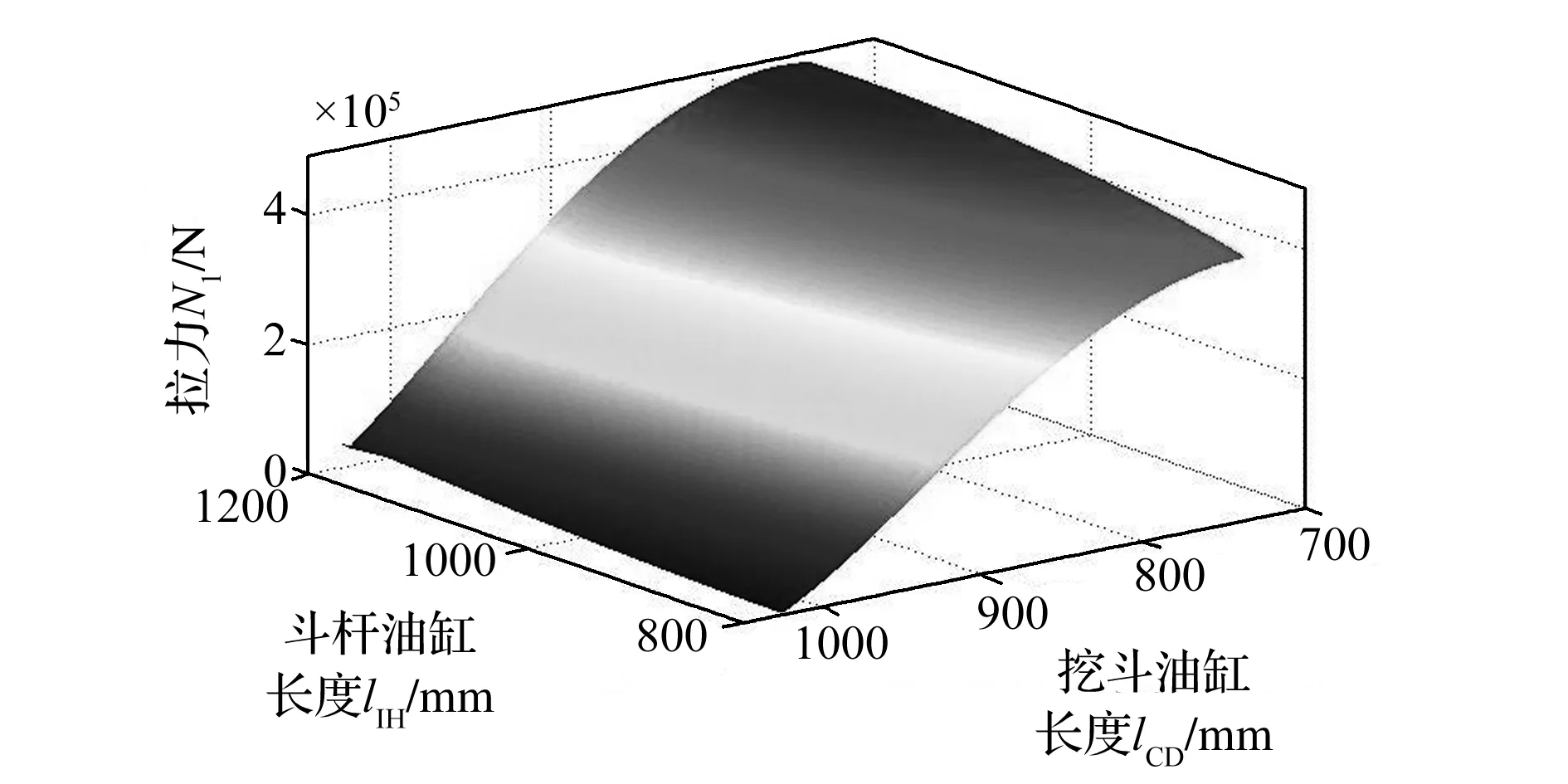

將上述參數代入式(1)可得中間臂油缸對中間臂的拉力N1關于斗桿油缸長度lIH和挖斗油缸長度lCD的函數關系式。

為了獲得使用過程中中間臂油缸受到的最大拉力值,本文在軟件MATLAB環境下,將斗桿油缸的長度lHI=800~1200mm以1mm為間隔離散為401個值,將挖斗油缸長度lCD=740~1030mm以1mm為間隔離散為291個值,對式(1)進行迭代計算[7-10]。

2.1.2 操作斗桿油缸結果分析

通過分析可得出中間臂油缸對中間臂的拉力N1隨lCD和lHI的變化情況如圖3所示。從圖3中可以看出拉力N1的最大值為240kN,根據中間臂油缸有桿腔面積7854mm2,可以反推出,此時有桿腔壓力為30.5MPa,大于中間臂油缸的平衡閥設定壓力25MPa,但是平衡閥打開及溢流需要一定時間,沖擊瞬間中間臂油缸對中間臂的拉力按有桿腔壓力為25MPa計算,明顯小于實際拉力,因此操作斗桿油缸收料工況下中間臂油缸對大臂的拉力值最大為240kN。

圖3 斗桿中間臂油缸對中間臂的拉力N1

從圖3中可以看出,當拉力N1等于240kN時,鏟斗油缸長度為740mm,即完全縮回狀態,斗桿油缸長度為1022mm,即伸出222mm。

2.2 操作鏟斗油缸收料工況

操作鏟斗油缸收料工況,即在鏟斗油缸最大出力條件下求解中間臂油缸對中間臂的拉力。

2.2.1 操作鏟斗油缸數學建模

根據圖2,將中間臂、中間臂油缸、斗桿、斗桿油缸、鏟斗、鏟斗油缸、連桿Ⅰ、連桿Ⅱ作為一個整體研究對象,可列中間臂油缸對中間臂的拉力為:

N1=N2h2/h1

(3)

將鏟斗、連桿Ⅰ、連桿Ⅱ作為一個整體研究對象,可列鏟斗的挖掘力為:

N2=(NCh4h6)/(LFG×h5)

(4)

式中,NC為鏟斗油缸的推力;h4為鏟斗油缸推力對斗桿與連桿Ⅰ鉸接點的力臂長度;h5為連桿Ⅱ受到的壓力對斗桿與連桿Ⅰ鉸接點的力臂長度;h6為連桿Ⅱ受到的壓力對斗桿與鏟斗鉸接點的力臂長度;LFG為鏟斗末端至鏟斗與斗桿鉸接點的距離。

根據圖2中幾何關系,可逐步推導出h4、h5、h6與反鏟挖掘裝置各構件尺寸之間的關系。根據鏟斗油缸尺寸及系統壓力可求的鏟斗油缸最大推力NC=157kN,同樣h1=226.5mm。

同操作斗桿油缸收料工況一樣,將斗桿油缸的長度以1mm為間隔離散為401個值,將挖斗油缸長度以1mm為間隔離散為291個值,對(3)式進行迭代計算。

2.2.2 操作鏟斗油缸結果分析

通過分析可得出中間臂油缸對中間臂的拉力N1隨lCD和lHI的變化情況如圖4所示。從圖中可以看出拉力N1的最大值為480kN,根據中間臂油缸有桿腔面積7854mm2,可以反推出,此時有桿腔壓力為61MPa,沖擊瞬間中間臂油缸對中間臂的拉力按有桿腔壓力為25MPa計算,遠小于實際拉力,因此操作鏟斗油缸收料工況下中間臂油缸對大臂的拉力值最大為480kN。

圖4 鏟斗中間臂油缸對中間臂的拉力N1

從圖4中可以看出,當拉力N1等于480kN時,鏟斗油缸長度為763mm,即伸出23mm,斗桿油缸長度為1161mm,即伸出361mm。

2.2.3 與原計算結果對比

根據上述計算結果,中間臂油缸對大臂的最大拉力為480kN,在此瞬間中間臂油缸有桿腔內的壓力對應為61MPa,而設計分析過程中有桿腔的最大壓力按25MPa計算,實際載荷是計算載荷的2.44倍,因此實際應力也應放大2.44倍,再考慮挖斗運動受阻后的的振動沖擊,焊縫的安全系數已明顯不足。

3 改進措施

通過以上分析,明確了大臂損壞的原因是結構強度不足,改進設計主要從加強結構強度的角度著手:

1)大臂側板由原來的雙層板焊接結構改為單層厚板。

2)中間臂油缸與大臂的連接耳座由焊接結構更改為整體式鍛造耳座,減少焊縫數量。

3)耳座兩端加工軸肩,分別嵌入兩側側板,然后再施焊,避免焊縫受剪切應力和彎曲應力。

改進后的大臂與中間臂油缸連接處的結構如圖5所示。

4 結 論

本文針對某型號巷修機反鏟挖掘大臂與中間臂油缸連接處頻繁損壞這一問題展開分析,通過對設計方法、加工過程、工作載荷進行分析,得出如下結論:

1)大臂損壞的原因是由于設計過程中對工作載荷計算錯誤導致大臂結構強度不足。

2)中間臂油缸對大臂的最大拉力不等于中間臂油缸平衡閥被迫打開時油缸所能承受最大拉力196kN。

3)操作斗桿油缸進行收料時,中間臂油缸對大臂的拉力最大為240kN。

4)操作鏟斗油缸進行收料時,中間臂油缸對大臂的拉力最大為480kN。

根據文章的改進措施對大臂進行改進設計后,沒有再出現大臂損壞現象,目前該結構已在中國煤炭科工集團太原研究院有限公司生產的HXYL-220/90履帶式起底破碎轉載設備和HYL-75履帶挖裝式巷道修復機兩種設備中成功使用6套。