硅粉粒度優化控制技術

——高品質硅粉優化生產技術的研究(2)

浙江省地質礦產研究所國土資源部粘土礦物重點實驗室 ■ 余敏

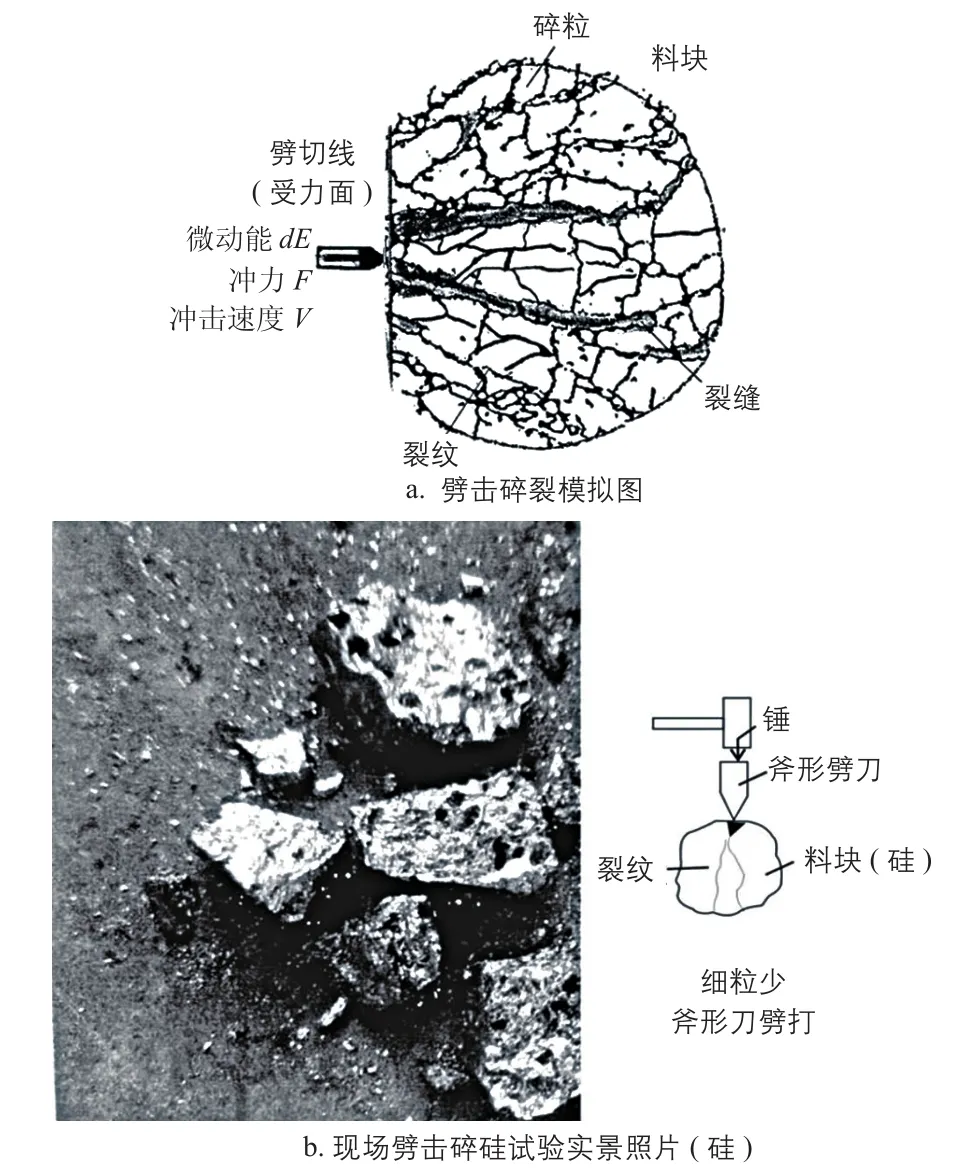

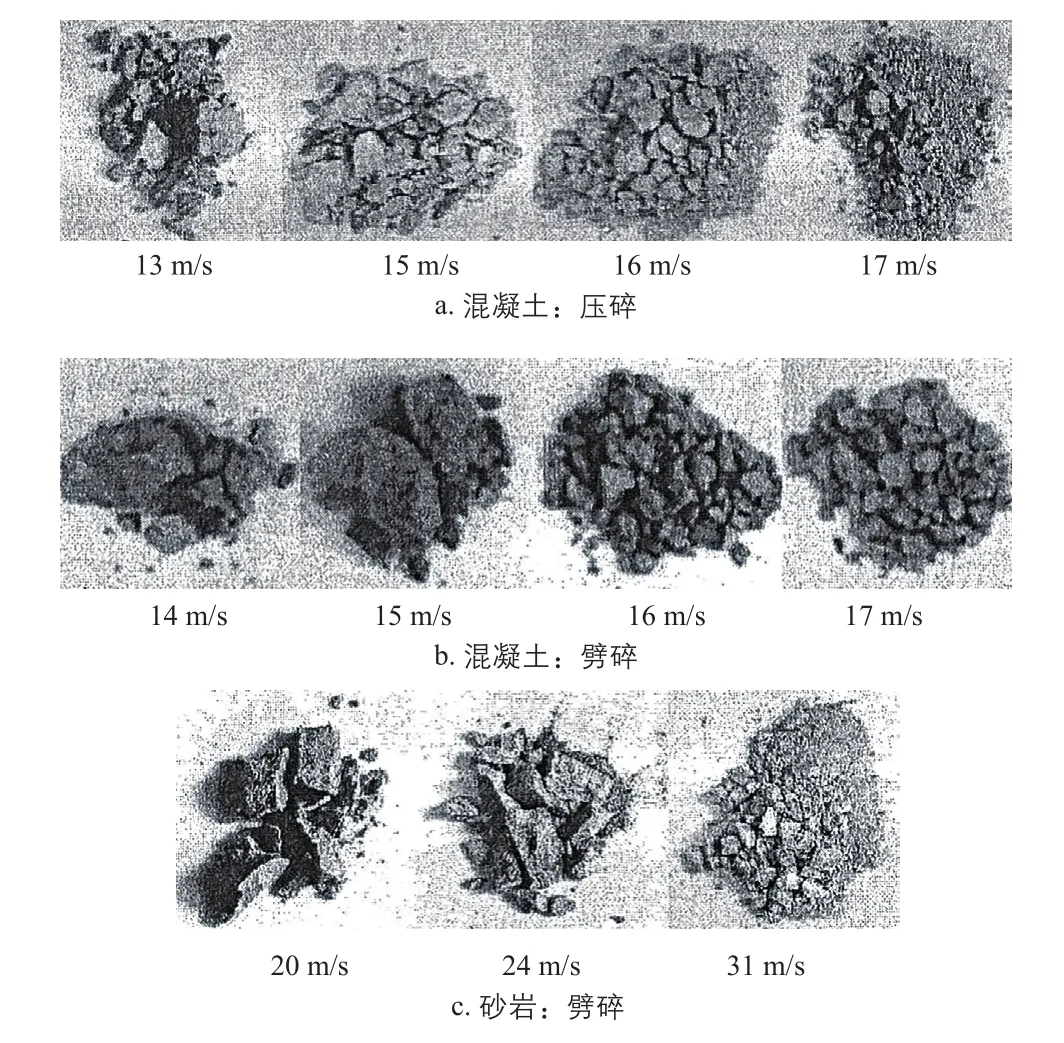

3.2 劈擊粉碎

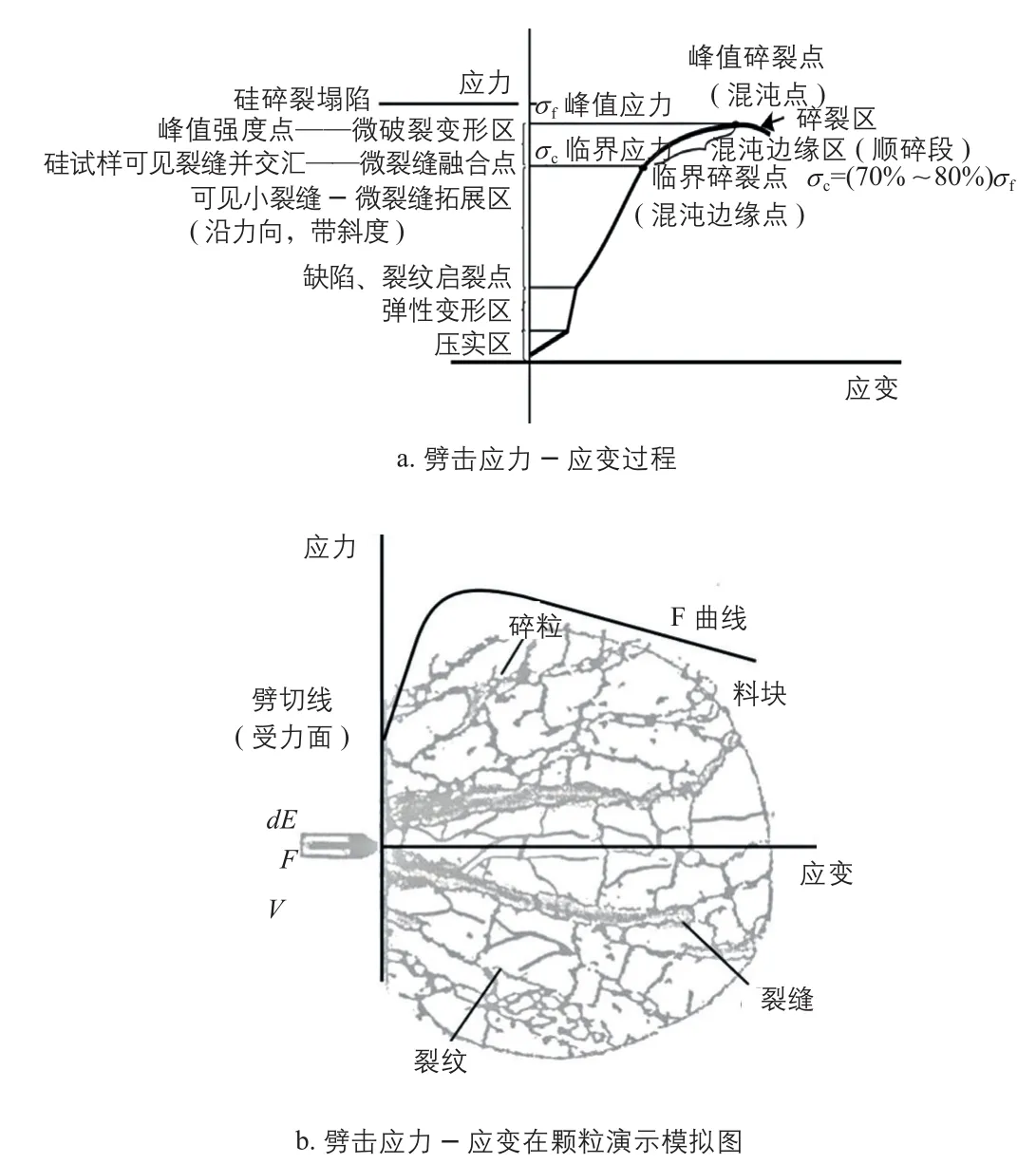

劈擊粉碎與拍擊粉碎的不同之處在于其所用刀具是斧形劈刀,以其角形刀口剪切硅料,由此催生同拍擊不相同的應力-應變、碎裂等,可從圖9認識劈擊粉碎的過程。從圖9a可以看出,裂縫主干就幾條,分支也比拍擊的少,網絡較疏;圖9b中可以看出,碎塊較大,而細粉量少,顯得粉料粗。裂縫主干處取決于劈刀刃口,量少,輸進力能集中,而硅料抗剪切的能力低,易致裂;再加上裂紋尖端的應力集中效應,尖劈碎裂發展迅速,直達終點。劈擊粉碎的應力-應變曲線比拍擊粉碎的應力-應變曲線的應力峰值低(見圖10a),應力大、應變小;在硅料上,裂口就近在劈刀切口,應力很快達到最大值,致使應變變大而開裂。應力-應變曲線F表明了此過程,于是硅料碎裂成粗粉。

圖9 劈擊粉碎形象

圖10 脆性物料(工業硅)劈擊粉碎過程示意圖(仿抗剪測試)

3.3 棒擊粉碎

從刀具的棒型介于角型和版型之間可知,棒擊的制粉性能介于拍擊和劈擊之間,因此,棒擊粉碎可獲取粗細皆備的粉料。

3.4 沖擊粉碎的功效

上述3種粉碎加工方式均為采用不同刀具實施的沖擊粉碎,其共同之處在于沖擊的粉碎功效,通過力能轉換使物料塊循著網絡薄弱環節碎裂成粉體,比表面積增大,晶粒細化;且基本保持硅的自然組織結構,天賦本能獲得保持并因獲得輸進能量而增強,化學反應活性增高;粉體粒度則可通過沖擊力能調節獲得控制。

4 粒度的學理控制

綜上所述,硅的結構和性能組成的粉碎特性協同加工機具和粉碎參數,循著3項理念[1-2],運用辯證的哲理指導,獲得硅粉粒度的學理控制方法。可以概括為:

1)粉碎方式決定粉的粗細范圍:粗、中、細。拍擊粉碎得細粉,劈擊粉碎得粗粉,棒擊粉碎得中粉。圖7、圖9形象地說明了此理。

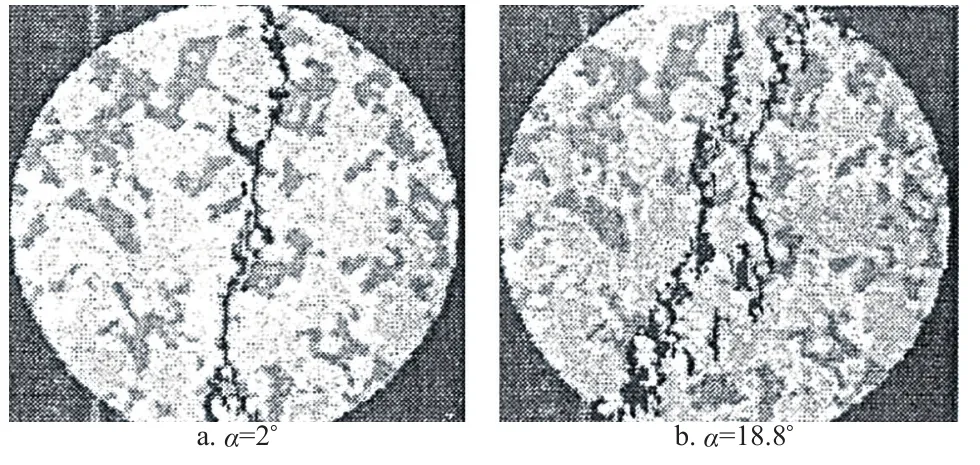

2)以粉碎刀具刃口包角α確定粉的粗、中、細程度。包角是兩刃的夾角(0°~180°),由尖角到平板。隨著包角增大,物料體中產生的裂縫增多。如文獻[4]所述,根據其測試照片(見圖11),可看出粉粒度的趨細化。

其中,1)、2)兩條促使成就各類刀型的設計和使用,內容豐富多彩,技巧萬千,可稱為“刀藝”。

圖11 刀具刃口包角α對裂縫的影響

3)粉碎速度配合刀具改變粉的粗細,在一定值內,速度越高,粒度越細,如圖12所示;而當臨近速度超過某定值后,全成細粉,這是因為物料達到順碎段(圖12c,31 m/s)即為混沌狀態,都似拍碎一樣。

速度決定粒度,用簡練的速度改變來控制復雜力學開裂的過程。開裂過程變化多端,效能敏銳,再配合給料量、粉碎時抽風速度等,效果明確,內容充實,稱為“粉碎參數的調整技術”,簡稱為“參藝”。

圖12 脆性材料碎裂粒度同沖擊速度的關系

4)粉碎流程強化粒度控制。粉碎流程設計將粉碎過程分成幾個階段。硅具有加工硬化性能,需分設速度遞增的粉碎階段,即裝設幾個直徑遞增的刀盤,并配置相應刀具。依此原理,我們建造了對撞式沖旋粉碎機,實現兩段刀片沖擊粉碎和一段物料粒間互相對撞粉碎。對撞提高粉碎速度,針對物料硬化后的性能,解決一次粉碎的合格粒度即有效粉增多,以及中徑區料量集中即中徑集質特征的難題。

流程設計落實到粉碎機結構和性能配置的根基上;運用理論知識、生產實踐經驗,體現在系列的技術技巧上,呈現出豐富的藝術色彩,稱之為“機藝”。

綜上所述,粒度控制的學理已融化在“三藝”——刀藝、參藝和機藝的底蘊里,顯現出對撞沖旋粉碎粒度控制的實理內容。

5 粒度的優化控制實理

經上述哲理和學理的探索,粒度控制優化技術已明白透切,并總結得出實理的操作技巧——“三藝”。經過幾年的實際生產考驗,“三藝”技巧日趨成熟。實踐證明,“三藝”技巧是可靠實用的,硅粉生產指標、產品品質等均達到行業領先地位;從粒度控制不斷優化技術考察,所持沖旋粉碎理論是正確的,并在生產實際中將控制實理融于優化過程的實例(見后文),體現出理論的魅力和實踐的活力。

此處有必要對中徑區料量集中(即中徑集質特性)問題進行介紹。根據硅粉下游產品多晶硅中間體和有機硅單體合成過程的要求,硅粉料量在粒度中徑區(20%d50)集中,如70%~80%是最佳值,效果最好,因此,其成為高品質的要求之一。所以,在制粉中要盡可能做到。

6 硅粉集質控制

高品質硅粉要求高活性,制粉生產就應有相應措施以保證其兌現。除化學成份必須好之外,硅粉加工過程更要維護其天然稟性,匯集其優質“基因”,促進積極因素,盡量避免可能的損失。對撞沖旋粉碎技術已擁有相當的實用效能,可滿足硅粉集質要求。其中,粒度控制是關鍵,能闡明集質控制的原理,分別為:

1)遵循黃金分割定律初次選優。粉碎機分段粉碎,將硅塊制成碎料,經篩分為回料(粗粒)和有效粉。依循黃金分割定律,分割比例最佳為4:6。其中,40%較難碎,即雜質等較多;60%較易碎,性能好些。這是初次選優,即初集質。

2)遵循二八定律再次選優。有效粉擁有粒度組成,其平均直徑(常用算術平均值)d50前后粗細范圍內20%是優中之優。它不軟不硬、不粗不細,代表了全體硅粉的好性能,通俗說即是傳承的“好基因”多些。它的功能已經可代表整體的80%。二次選優即二集質,對硅粉下游產品的生產而言,如有機硅、多晶硅等,正中下懷。說明二集質不是無中生有,而是滿足有機合成的要求,為最佳吻合。為此,我們應用對撞沖旋粉碎機的對沖技術,兌現進一步選優。

3)遵循對沖定律最佳集質。對沖概念原本來自金融業,是一種特殊的投資方式,憑借揚長避短、互相扶持,以獲得不利條件下的效益。我們用對撞沖旋粉碎機中兩相向運行的轉子,通過物料對撞沖擊,改變粉體粒度組成,使原來較寬的粗細范圍縮小。正如粉體d50前后20%范圍內,最初只有30%~50%,經對沖調試使之穩定達到70%~80%,極有利于充分發揮硅有機合成的突出功能,獲取好指標。

圖13為綜合上述3個定律的形象示意圖,專業人士稱之為粒度分布的寶塔或寺鐘形。圖中,D為統料或原料的直徑;d為成品的直徑。

圖13 粒度集質分布示意

4)遵循選擇性粉碎律,提升硅粉原料牌號級別。沖旋粉碎技術具有選擇性粉碎功能,將雜質碎成微細粉而進入布袋收集器,減少了成品粉中的雜質含量。一般能提高一個級別,有集質的輔助作用。

上述集質控制體現在粒度上,基本點就是中徑區粒度占相當大的質量,最佳為70%~80%,關鍵還是在于粒度調節。當然,這不容易達到,只有經過艱苦調試,積累經驗和研究才有可能。可是,從提出要求至今30多年,筆者尚未見到報喜的消息。筆者近年來進行粒度優化控制研究和對撞沖旋粉碎技術的應用,初步掌握了解決集質難題的方法,在下文予以應用說明,供行家批評指正與交流。

7 粒度優化控制技術的應用

粒度優化控制技術從原理到措施,均已落實到相關工藝和設備上。下面援引3個實例,展示其應用實效。

7.1 實例1

西北某硅業公司裝備了一臺CXD880型對撞沖旋粉碎機用于硅粉生產,經試用,指標已達較好水平。但鑒于技術經濟質效型發展的需要,還應繼續提高。擬定的奮斗目標為:多晶硅用粉,粒度范圍滿足用戶要求,中徑區粉量>70%,成品率>90%,產能達3 t/h。中徑(d50)指粉平均直徑,中徑區是其兩側各占10%粒度范圍內粉量,表示為20%d50。為達到此目的,擬定分2步實施。近期目標為:粒度范圍滿足用戶要求,成品率>88%,產能達2.8 t/h。

借用“三藝”采取具體措施如下:

1)選用指掌刀。指掌刀是棒擊加拍擊,棒擊碎料,棒列45°實現驅擊硅粒對撞,目的是保證粗粉,減少細粉量;而掌面是30°,保護固定螺栓螺母,并減輕對硅粒的滑擦,降低細粉量。

2)選用轉子參數為30/35 Hz。兩轉子轉速分別變頻調速,以其頻率直接表示,即1個大刀盤相當于41 m/s;另一個為相當于48 m/s。試產后再用反演繹法調整,保證粗粉量,減小回料量,增加成品率[1-2],并爭取使20%d50達到70%。

3)全部雙進料口。每個轉子配兩個進料口,增大同時的粉碎量。原先單進料口時,只有兩把刀工作,其余基本無功。立式沖旋機單轉子配雙進料口,效果明顯。利用增大成品量,相對可減少細粉量,提高成品率和產量。通過實際生產,有望實現。

7.2 實例2

浙江西部某硅業公司裝備了一臺CXD880型對撞沖旋粉碎機用于生產試驗。摘錄其2014年8月29日的3#試驗數據作為基礎進行推算,過程結果如下。

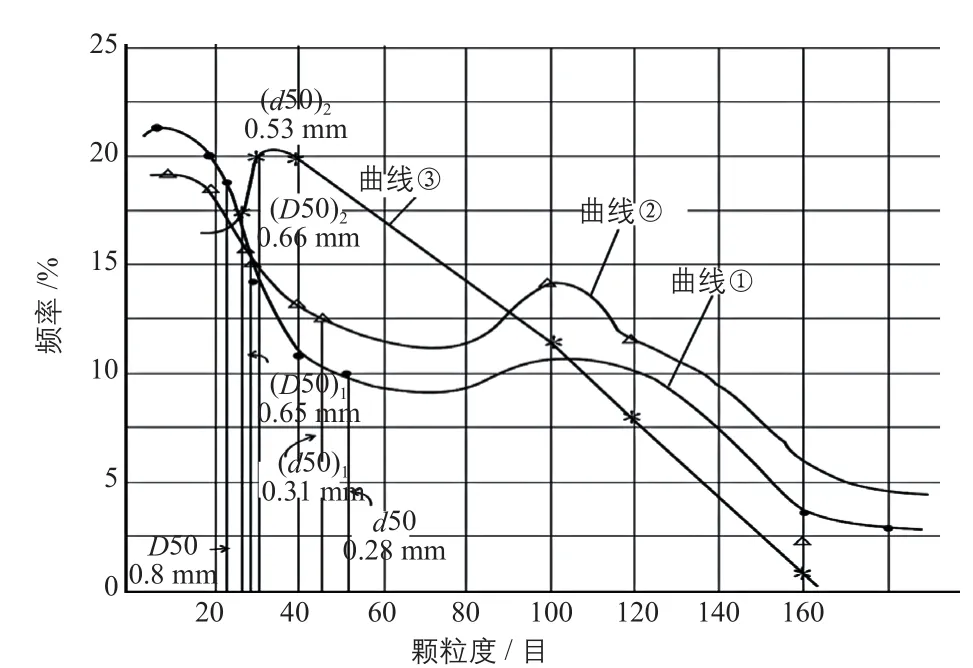

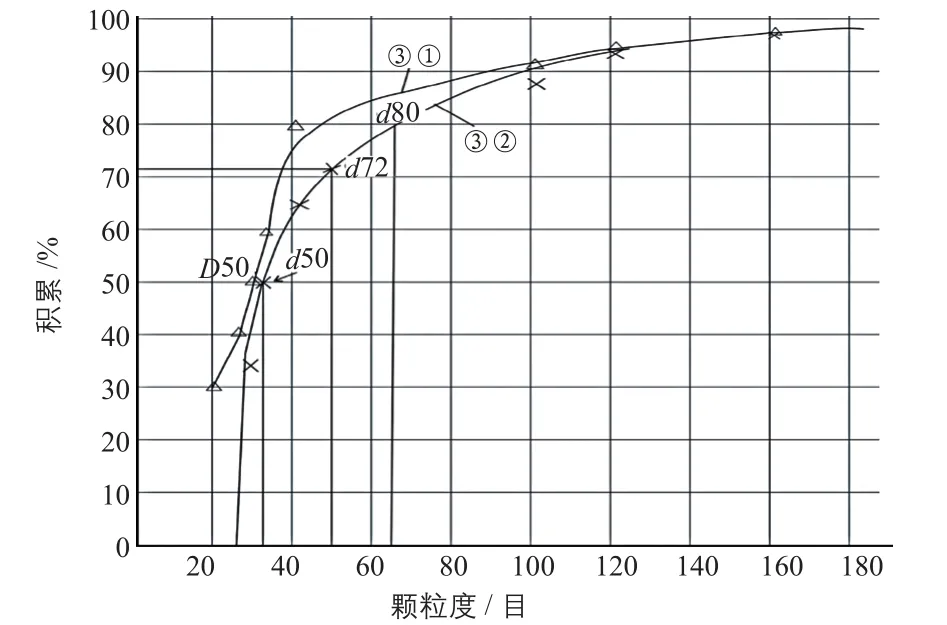

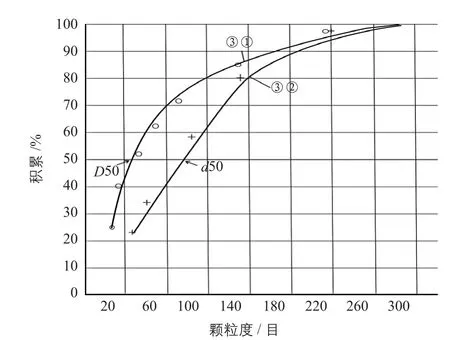

配置相應刀具和試驗參數:主機35/35 Hz,給料量40 Hz,試生產硅粉25~120目,其中,+25目<5%,-120目<0%。試產得到統料,粒度組成,如圖14中曲線①所示;為提高成品率,運用反演繹[1-2]在曲線①基礎上獲得曲線②,再在曲線②基礎上獲得曲線③。需注意中徑d50,其值逐步遞增,從曲線③的(d50)2向左可見已占成品率中50%位置,再向右看,跨粒度15目,到45目,粉量又增加20%以上,于是(d50)2前后20%范圍內成品粉量已達>70%的要求,滿足硅粉度集質分布(即所謂的寶塔形粒度)。圖15證實了所見。至于晶粒細化,在對撞機上已勝過沖旋式機的粉。本推算緊握中徑這個參數,博取轉子速度配置,贏得準成品率達95%、產能達2.8 t/h和高度集中的粒度組成20%d50>70%,以粒度優化控制統率全局。當然,還需經生產實踐考核。

圖14 對撞沖旋粉碎機制取多晶硅用粉粒度頻率分布(特性曲線)

圖15 對撞沖旋粉碎機制取多晶硅用粉粒度積累曲線

7.3 實例3

以有機硅用粉的對撞沖旋粉碎為例探討應用。

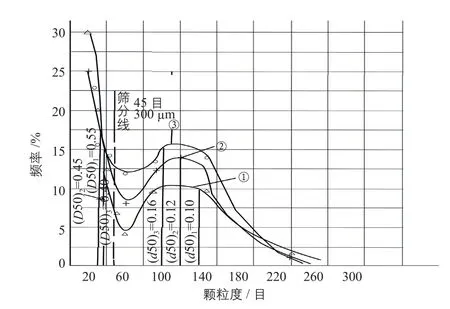

當前,CXD880型對撞沖旋粉碎機用于有機硅用粉生產(-45目)的產量已穩定在5 t/h,成品率>99.8%。隨生產發展,需要成品粉量中徑區20%d50>70%,細化晶粒,以期使下游產品有機硅單體生產指標(二甲收率)增高,渣中含硅量下降,硅轉化率增大。因此,需要采取相應措施,其中最有效的調整方法為粒度反演繹法[1-2]。利用當前實際生產條件,以實例粒度為基礎,推導出統料曲線①、②、③和有效粉組成及其中徑,如圖16、圖17所示。運用中徑控制粒度,使該區域質量集中,逐步達到20%d50>70%。由此預期結果:符合粒度范圍的成品粉產量>6 t/h,滿足20%d50>70%的要求,且能耗<8 kWh/t。該結果有待生產實際驗證。

前述描繪了從細向粗求中徑,若反向演繹,從粗往細推演,則得到細中徑,當然,難度會增高。但是,粒度中徑集質可以為流化合成獲得更佳指標,創造更有利的條件。

圖16 對撞沖旋粉碎機制取有機硅用粉頻率分布(特性曲線)

圖17 對撞沖旋粉碎機制取有機硅用粉粒度積累曲線

8 結語

硅業擔負著時代的重任,硅粉生產作為基礎,應責無旁貸地提供高品質硅粉。我們從事技術研究者,更要主動承擔起提高和完善硅制粉技術的責任,通過多年的研究、設計和生產工作,經實踐總結出一套實用的知識、技術和經驗,為生產提供技術實力支撐。

從實踐和理論研究中,我們得出結論:硅粉粒度優化控制內容豐富,措施有力,已成為保證高品質產品的最關鍵的技術。而實施這項技術的工藝和設備都已在實際生產應用,并已取得較滿意的效果。但是技術仍需要不斷改進,不斷創新優化,尤其是需要努力達到以下3個標桿:

1)粒度乖,晶粒細,盡力滿足下游產品對硅粉粒度等方面的要求。

2)粒度特性曲線的關鍵——粒度,可控可調,能控能調。

3)生產指標——先進。

對此,可以預言:先天稟賦基因,締造了優質硅;后天粒度優化,塑造了高品質硅粉。有機合成以科技藝術聞名于世,為其供應原料的硅粉應可以為“準科技藝術”。

而藝術的總目標就是服務于有機合成反應的優化:

1)充分煥發硅的優異稟性,在觸體反應表面獲得發揮。

2)粉的粒度和組配符合有機合成過程演化規律,擁有優良的可控性能。

3)隨著合成工藝的完善,硅粉能緊緊跟上調控要求。