MBR平板膜處理煉油污水試驗研究

程彬彬,何慶生

(1.中國石化煉油事業部,北京 100728 2.中國石化煉化工程(集團)股份有限公司工程技術研發中心,河南洛陽 471003)

石油煉制企業生產過程中會產生大量污水,包括含油污水、含鹽污水、污染雨水等,這些污水經污水處理場處理后達標排放或再經深度處理后回用。隨著國家環保標準和污染物總量控制的日趨嚴格,企業排水量和污染物濃度指標受到嚴格限制,京津冀及山東省等部分地區外排污水COD要求小于30 mg/L,氨氮小于2 mg/L。

現有曝氣生物濾池(簡稱BAF)單元容積負荷不夠,出水指標經常出現波動,不能穩定達標排放。國內外曾嘗試采用膜生物工藝(Membrane Biological Reactor,即MBR)處理煉油污水,利用膜分離取代傳統生物處理工藝中二沉池[1,2],提高污水處理效率。本文采用平板膜好氧生化處理技術對BAF進水進行側線試驗,以此對膜生物工藝的運行特性進行初步研究。

1 試驗水質與來源

1.1 污水來源與成分

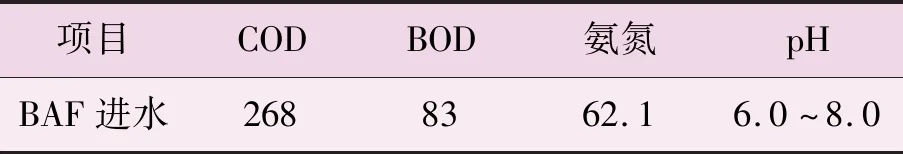

某煉油企業綜合污水采用隔油、浮選、二級生化、BAF及活性炭吸附工藝來處理污水,處理達標后排放。受原油品質逐漸變差和加工深度不斷延長影響,污水處理場進水水質也越來越差。本實驗為中試規模,針對經過隔油、浮選、一級AO生化的污水進行。進BAF前的污水分析結果如表1所示。

表1 煉油污水水質分析 mg/L

由表1可見煉油污水的BOD/COD為0.3左右,可生化性相對較好。該污水的氨氮也適合直接進行生化處理。

1.2 污水進出水水質

MBR進水選取煉油污水沉淀池出水(即BAF進水)及MBR出水水質指標如表2所示。

表2 MBR進出水水質要求

2 試驗流程及裝置

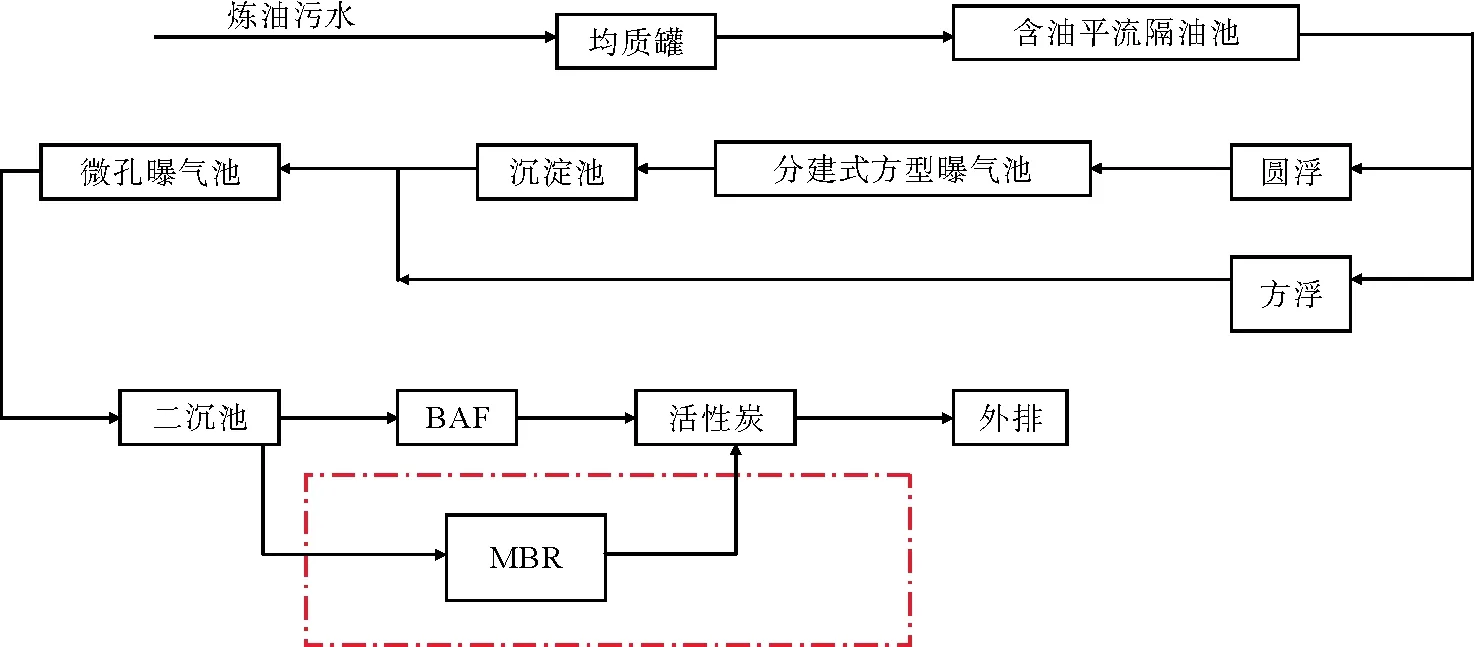

2.1 污水處理工藝流程

該煉油廠現有污水處理系統如圖1,主要包括均質罐、隔油池、兩級浮選、兩級曝氣、兩級沉淀、BAF、活性炭過濾等工序。側線試驗工藝流程為紅色虛線方框內流程。

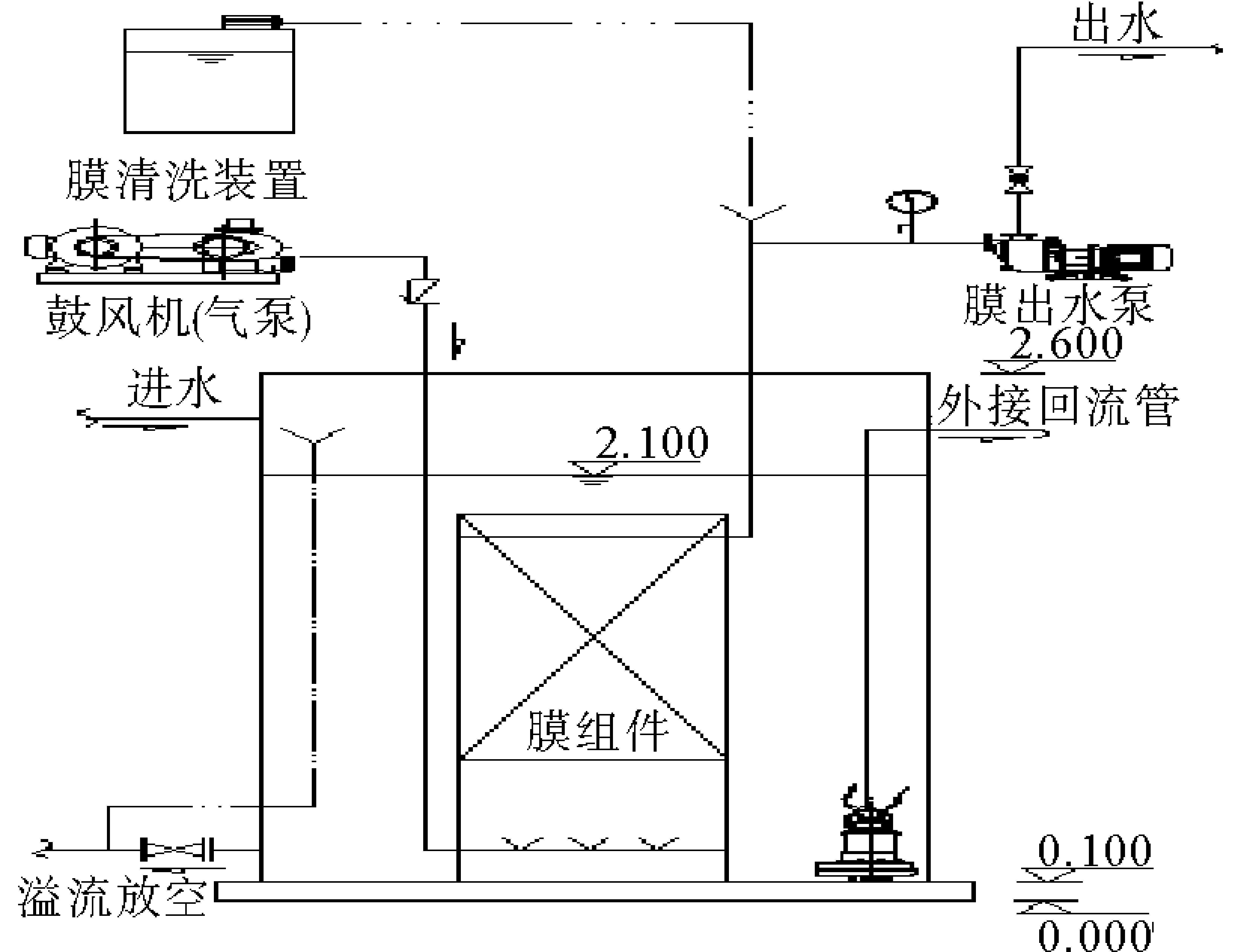

2.2 MBR工藝流程

MBR即膜生物反應器裝置工藝流程如圖2所示。該工藝是將膜分離技術與生物處理單元相結合的水處理新技術。它以高效膜分離代替傳統活性污泥法工藝中的二沉池,省去了傳統活性污泥法中二沉池濃縮后剩余污泥的回流。

圖1 工藝流程示意

圖2 MBR裝置流程示意

本MBR裝置只設置好氧區,在好氧區內主要實現有機物和氨氮的去除。在好氧的條件下,微生物對于有機物的去除主要分為吸附和穩定兩個階段。在吸附階段,主要是將污水中的有機物轉移到活性污泥上去,這是由于活性污泥具有巨大的表面積,而表面上含有多糖類的粘性物質所致。在穩定階段,主要是轉移到活性污泥上的有機物被微生物利用的過程。一般吸附的過程很短,而穩定階段較長。反應區內污泥濃度較高,去除有機物能力較強。本裝置自帶加藥裝置,可實現平板膜的自動反沖洗。

2.3 MBR裝置簡介

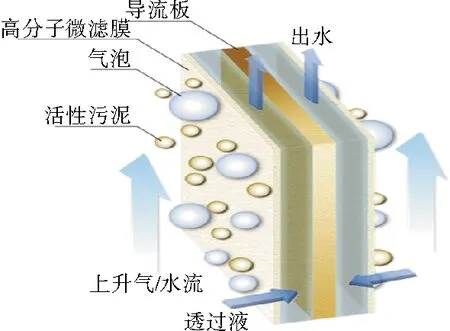

MBR裝置的主要組成部分包括:平板膜組件、曝氣系統、膜出水系統、膜清洗系統及控制系統。

膜組件是MBR的核心部分,如圖3所示,平板膜組件作為目前工程化應用中采用最廣泛的膜組件,與中空纖維膜相比,具有水力學條件易于控制、通量高、抗污染能力強和清洗更換方便等特點,能夠在更高污泥濃度條件下保持高通量穩定運行。

圖3 平板膜組件運行原理示意

3 試驗結果與討論

3.1 運行參數考察

3.1.1水力停留時間對COD處理效果的影響

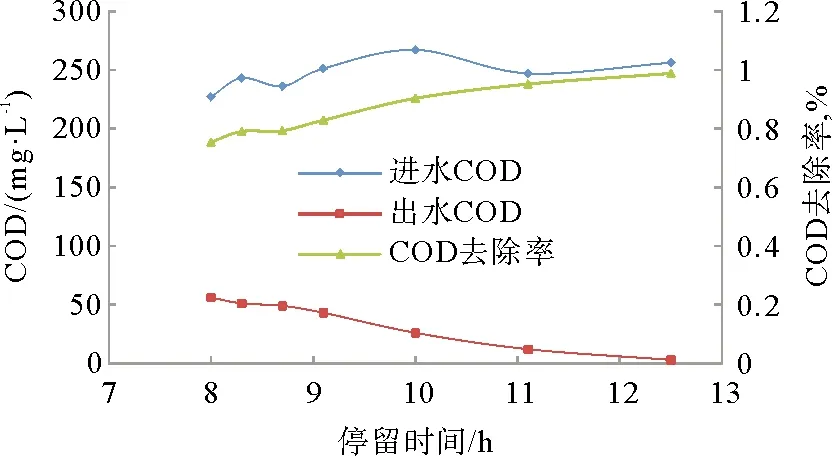

通常情況下,停留時間越長,有機物被降解的比例越大,停留時間對COD去除有較大影響。在進水COD為236~267 mg/L,MBR溫度30 ℃左右,pH值為7左右,溶解氧(DO)為3.0 mg/L的操作條件下,考察水力停留時間對MBR內COD去除效果的影響,如圖4。

圖4 停留時間對COD降解的影響

從圖4可以看出:當MBR停留時間在8~12.5 h時,隨著停留時間延長,COD去除率呈現升高的趨勢,當停留時間大于10 h時,COD去除率大于0.8。這是由于隨著停留時間延長,微生物反應時間增加,COD去除率隨之增加。停留時間小于10 h,COD去除率低于0.8,反應器處理效率低,綜合考慮,最佳停留時間為10 h。

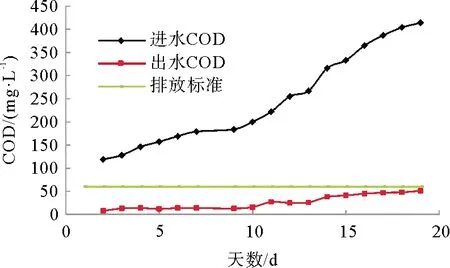

3.1.2COD波動對其去除效果的影響

污水COD的波動可能會對微生物菌群穩定性造成沖擊,從而影響處理效果。在進水COD為130~450 mg/L,MBR內溫度30 ℃左右,pH值在7左右,水力停留時間為10 h,溶解氧(DO)為3.0 mg/L的操作條件下,考察進水COD波動對其去除效果的影響,如圖5。

圖5 進水COD波動對處理效果的影響

從圖5可以看出:當進水COD在109~414 mg/L之間波動時,隨進水COD增大,COD出水呈現先升高后穩定的趨勢,總體上進水COD的波動不會對MBR處理效果造成影響,表明MBR對COD波動有一定的抗沖擊能力。

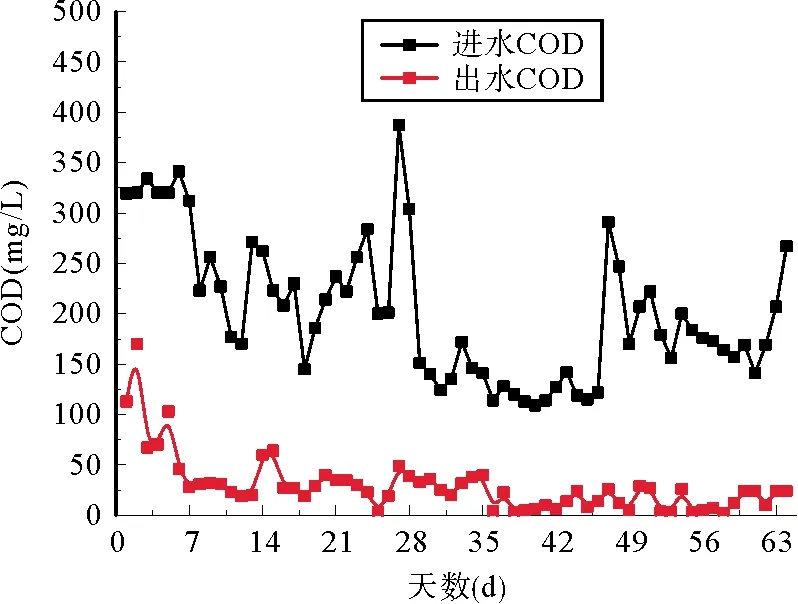

3.2 連續運行總效果考察

3.2.1MBR反應器COD處理效果

MBR連續好氧生化處理中試裝置從污泥馴化到連續運行至結束共歷時64天,進出水COD濃度檢測結果見圖6。從圖6可以看出,試驗初期,由于乙二醇生產裝置仍處于工藝參數優化階段,導致MBR反應器進水很不穩定,同時此期間進水溫度也較高,故延長了污泥馴化周期;污泥馴化結束后連續進水,保持廢水停留時間為10 h、進水COD為100~450 mg/L左右時,出水平均COD為25 mg/L,去除率基本穩定在90%左右。

圖6 MBR裝置進出水COD結果

3.2.2MBR反應器氨氮處理效果

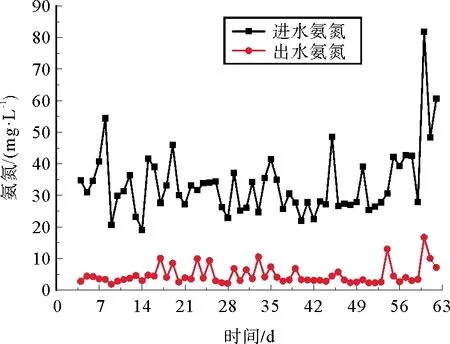

除了COD之外,同時還對生化進出水氨氮進行了檢測,結果如圖7所示:氨氮在20~90 mg/L之間波動時,平均出水氨氮低于6 mg/L,可滿足生化處理單元排水要求。

圖7 MBR裝置進出水氨氮濃度

3.3 MBR平板膜與BAF處理效果對比

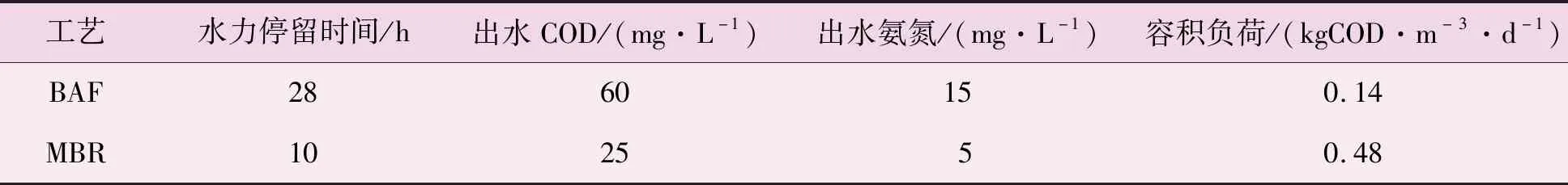

由于MBR側線試驗裝置與現有BAF池進水相同,兩者的處理效果具有較好的可對比性,對兩種工藝運行參數對比如表3所示。可見BAF工藝的水力停留時間為28 h,而MBR的水力停留時間為10 h,處理相同水量條件下,MBR可大大減小反應器的體積,從而大大減小占地面積。同理,MBR的容積負荷也遠大于現有的BAF工藝。相同進水水質條件下,MBR工藝出水的COD和氨氮值都小于BAF工藝。綜上所述,MBR工藝對此類廢水的處理效果明顯優于BAF工藝。

4 結論

側線試驗采用MBR好氧處理工藝對煉油污水進行處理,試驗結果證明,系統處理效果理想,抗負荷能力強,運行穩定,出水波動性小。在進水COD為100~450 mg/L,氨氮20~90 mg/L,水力停留時間10 h的條件下,出水COD<40 mg/L,平均出水氨氮達到小于6 mg/L,達到了出水的要求。

表3 BAF與MBR工藝參數對比

另外,在相同進水水質條件下,對MBR側線試驗裝置和現有BAF池處理污水的效果進行了對比。結果表明:MBR裝置的水力停留時間、出水指標和容積負荷均優于BAF池,其出水COD和氨氮能直接達標排放,從而證明MBR的處理能力優于現有BAF工藝。