CSP流程50W600冷軋無取向電工鋼的開發

韓玉龍 田榮彬 高 軍

(內蒙古包鋼鋼聯股份有限公司,內蒙古 包頭 014010)

電工鋼已有近百年的發展歷史,主要用于制造各種電機和鎮流器、變壓器的鐵芯以及其他電器元件,是電力、電子和軍工行業不可缺少的重要軟磁合金,亦是磁性材料領域中產量和用量極大的重要金屬功能材料[1-4]。

為提高產品檔次,豐富產品結構,包鋼薄板廠對50W600冷軋無取向電工鋼進行了開發。包鋼薄板廠熱軋生產線為薄板坯連鑄連軋CSP(Compact Strip Plant)流程,全線主要裝備有2座210 t頂底復吹轉爐、2座200 t LF鋼包精煉爐、2座RH爐、2流薄板坯連鑄機、2座直通輥底式均熱爐、F1~F7高剛度熱連軋機組、帶有輥道的層流冷卻裝置和2臺地下卷取機、帶有紊流鹽酸酸洗和5機架6輥軋機的酸軋聯合機組、硅鋼連續退火線。包鋼薄板廠以CSP流程熱軋基料生產50W600無取向電工鋼,由于鑄坯較薄,因此板坯縱橫向溫度均勻,成品鋼卷各向磁性均勻,磁感高,鐵損小。

1 CSP流程生產50W600電工鋼的工藝設計

近年來,無取向硅鋼市場競爭激烈,一直存在客戶接收標準遠遠超過國家標準的情況。以50W600鋼為例,國標要求其鐵損≤6.0 W/kg、磁感≥1.66 T,而實際用戶的協議標準要求其鐵損≤4.2 W/kg、磁感≥1.68 T。因此,客戶需求的不斷提高,也為產品的研發提出了更高的要求。

包鋼CSP生產線由于自身裝備技術水平的限制,生產無取向電工鋼時存在以下問題:

(1)熱軋加熱爐為輥底式加熱爐,爐輥間距較大為1.2 m,在加熱硅含量高的硅鋼板坯時,板坯頭尾存在較大下彎風險,目前硅的質量分數最高可控制在1.30%。

(2)熱軋生產線設計之初,未考慮硅鋼生產的要求,軋制模型中雖可添加硅鋼算法,但準確率不夠。實際生產中,軋制力設定值與實際值偏差較大,鋼帶厚度通條差較大,需要在后續工序切除或降級,影響成材率。

(3)硅鋼流程中無常化線,為確保硅鋼成品性能,熱軋卷依賴高溫卷取,致使熱軋板板面氧化物類缺陷較多。

(4)酸軋聯合機組未配備相應脫硅設備,熱軋硅鋼板卷酸洗后硅泥富集,堵塞管道及酸梁噴嘴,造成冷硬卷表面發黃發黑。

(5)連退爐最高加熱溫度950 ℃,初始設計生產電工鋼最高牌號為50W470,鐵損≤4.7 W/kg。

1.1 成分設計

電工鋼的牌號不同,化學成分也不同,但其基本組成包括3大類元素,即基本合金元素如硅、鋁、錳等,雜質元素如碳、氮、硫等,特殊元素如錫、稀土等。

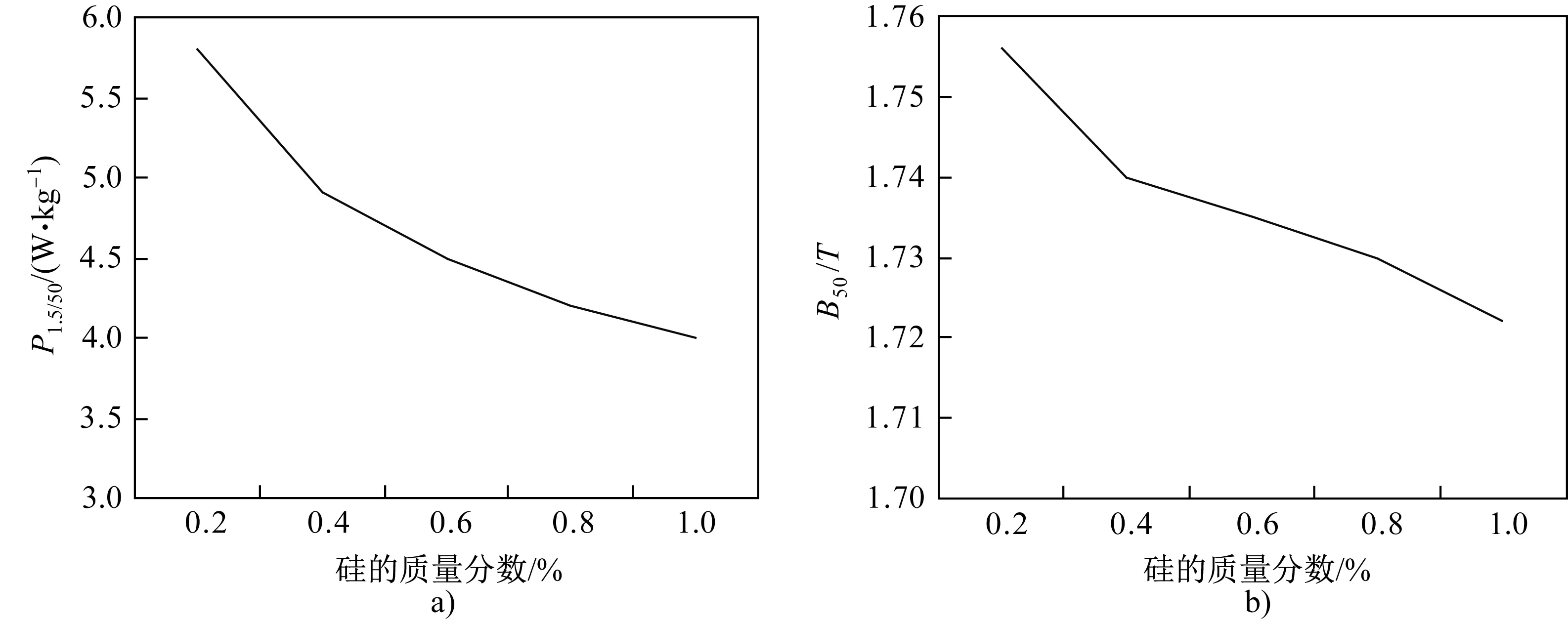

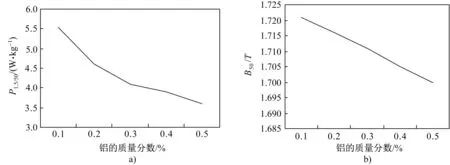

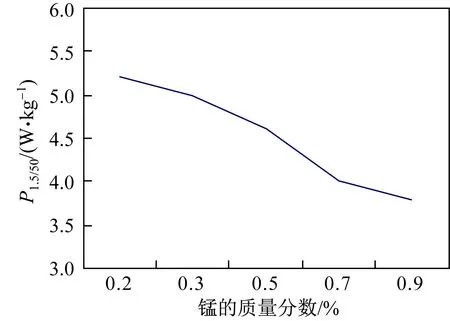

硅是影響電工鋼磁性、力學性能最基本的因素[5]。硅的作用主要是提高電阻率,降低鐵損及磁感。但是硅含量過高,鑄坯會明顯變軟,熱軋加熱軋制難度變大,硅含量與磁性能的關系見圖1[6]。鋁的作用與硅相似,可以提高電阻率,但鋁對磁感應強度的影響較小,同時鋁的加入不利于抑制鋼中的氮化物形成,鋁含量與磁性能的關系見圖2[7]。錳可以提高電阻率,錳與硫形成MnS塑性夾雜物,提高熱軋時軋件的可加工性,同時錳的加入可提高沖片性和切削性,錳含量與磁性能的關系見圖3。

圖1 0.3%Al低碳冷軋無取向電工鋼中硅含量與磁性能的關系Fig.1 Relationship between silicon content and magnetic properties in 0.3% Al low-carbon cold-rolled non-oriented electrical steel

圖2 0.9%Si低碳冷軋無取向電工鋼中鋁含量與磁性能的關系Fig.2 Relationship between aluminum content and magnetic properties in 0.9% Si low-carbon cold-rolled non-oriented electrical steel

圖3 0.9%Si低碳冷軋無取向電工鋼中錳含量與鐵損值的關系Fig.3 Relationship between manganese content and iron loss in 0.9% Si low-carbon cold-rolled non-oriented electrical steel

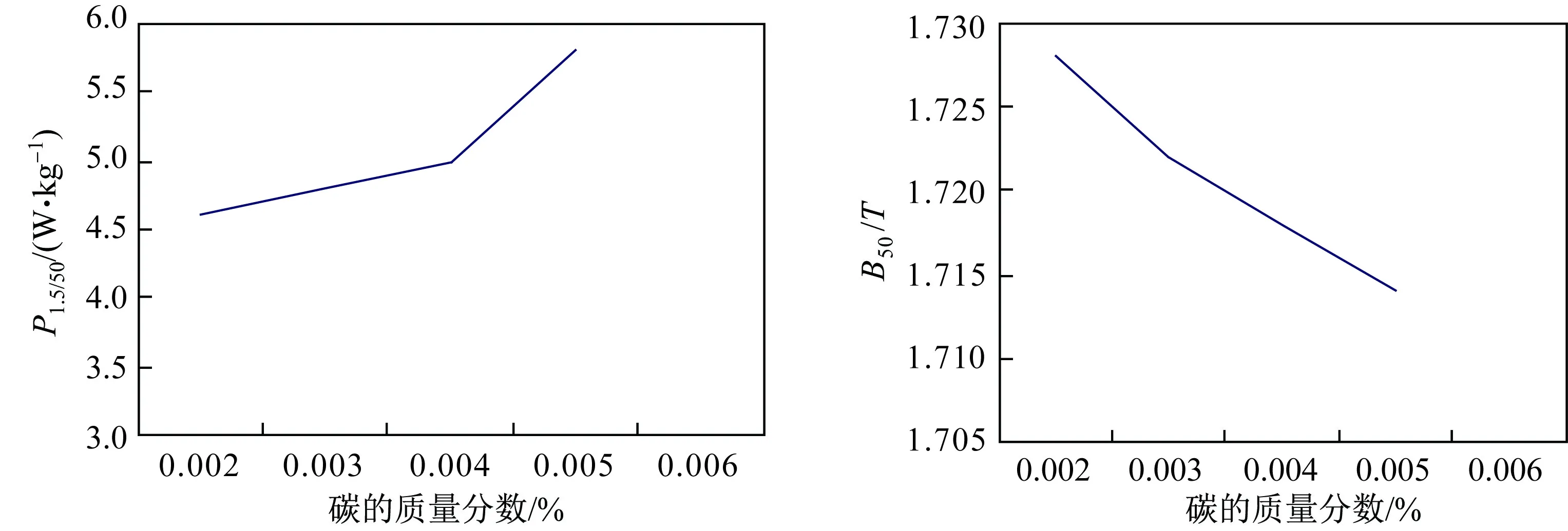

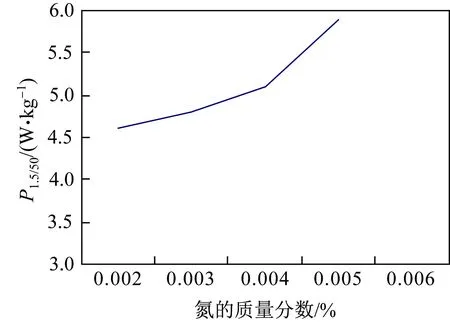

雜質元素碳在冶煉過程中無法消除,隨著碳含量的增加,碳化物數量增加,磁性能明顯下降,見圖4。隨著氮含量的增加,鐵損值顯著升高,同時產生磁時效,見圖5。伴隨著氧、硫含量的增加,鐵損存在不同程度的上升,但沒有碳及氮元素明顯。

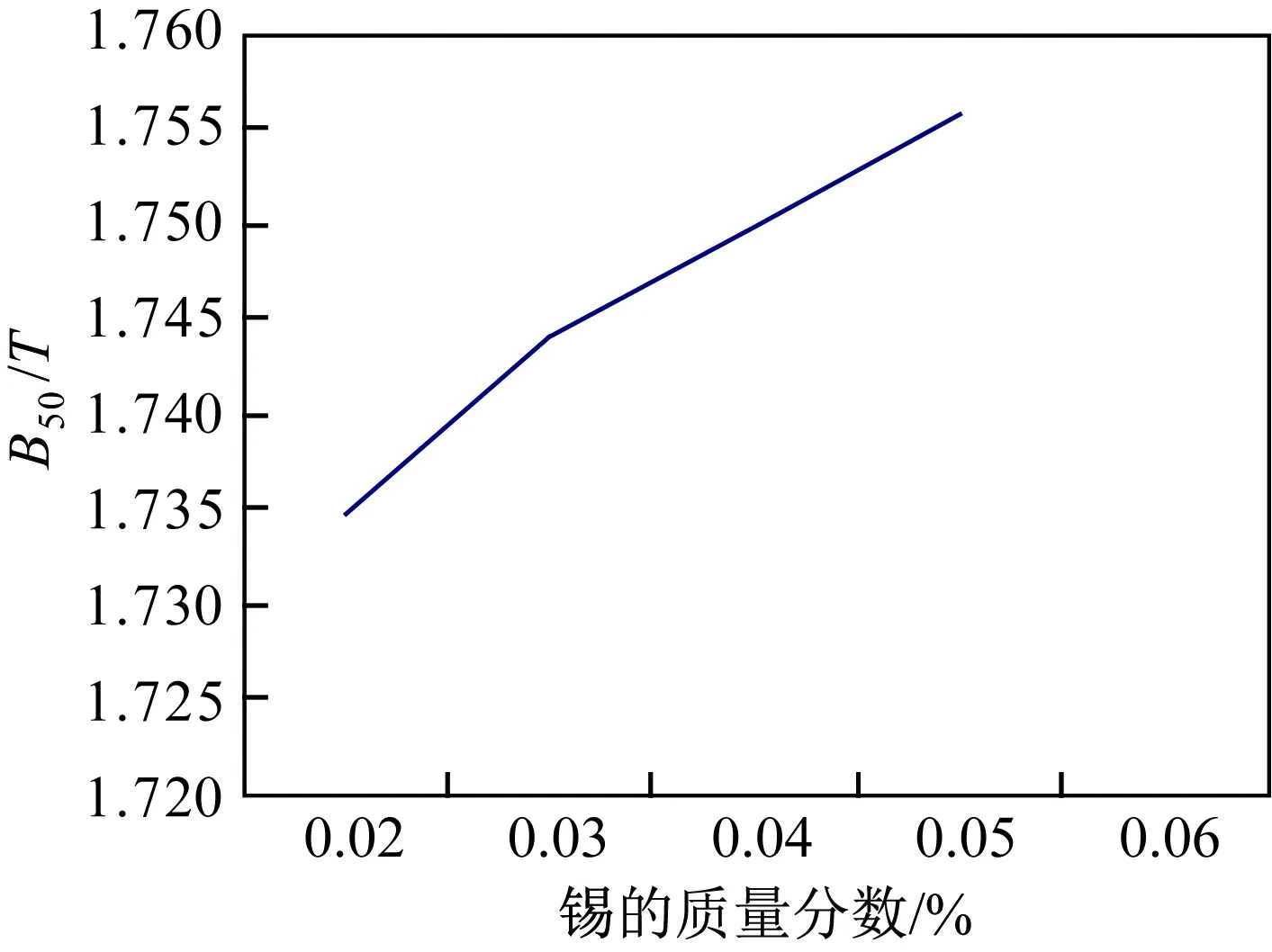

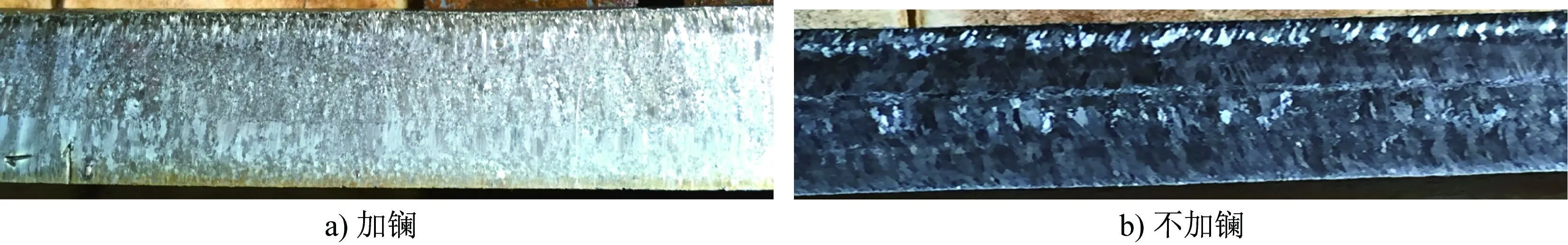

特殊元素如錫,在冶煉過程中若少量添加,可抑制氧化物和氮化物的形成,改善磁性能,見圖6。加入具有包鋼資源特點的稀土元素,可以減少鋼液中的雜質。加入稀土后形成細小稀土硫化物及氧化物作為鋼的非自發晶核,其形核過冷度小,可使鑄坯等軸晶率增加,退火后晶粒尺寸增大,成品磁性能提高[8]。圖7為添加稀土元素鑭前、后鑄坯的低倍組織。

圖4 0.6%Si冷軋無取向電工鋼中碳含量與磁性能的關系Fig.4 Relationship between carbon content and magnetic properties in 0.6% Si cold-rolled non-oriented electrical steel

圖5 0.6%Si低碳冷軋無取向電工鋼中氮含量與鐵損值的關系Fig.5 Relationship between nitrogen content and iron loss in 0.6% Si low-carbon cold-rolled non-oriented electrical steel

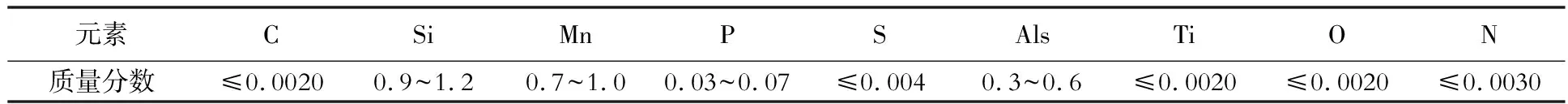

綜上所述,依據包鋼CSP流程的特點,并結合其他鋼廠無取向硅鋼的成分設計,采用了低碳低硅高磷的成分設計思路,其特點是:硅含量偏低(對比寶鋼、馬鋼等)、適當提高輔助磁性能元素的加入(如磷含量是馬鋼同類產品的2倍、寶鋼的4倍)、低雜質元素控制(碳、氮、硫、氧、鈦總量小于120 μg/g)、稀土元素的加入(加入部分鑭合金),最終包鋼薄板廠50W600電工鋼的成分設計見表1。

圖6 0.6%Si低碳冷軋無取向電工鋼中錫含量與磁感值的關系Fig.6 Relationship between Sn content and magnetic properties in 0.6% Si low-carbon cold-rolled non-oriented electrical steel

圖7 鑄坯低倍組織Fig.7 Macroscopic structures of the cast slab

表1 包鋼薄板廠生產的50W600電工鋼的化學成分(質量分數)Table 1 Chemical composition of 50W600 electrical steel produced in Baotou CSP plant (mass fraction) %

1.2 工藝路線

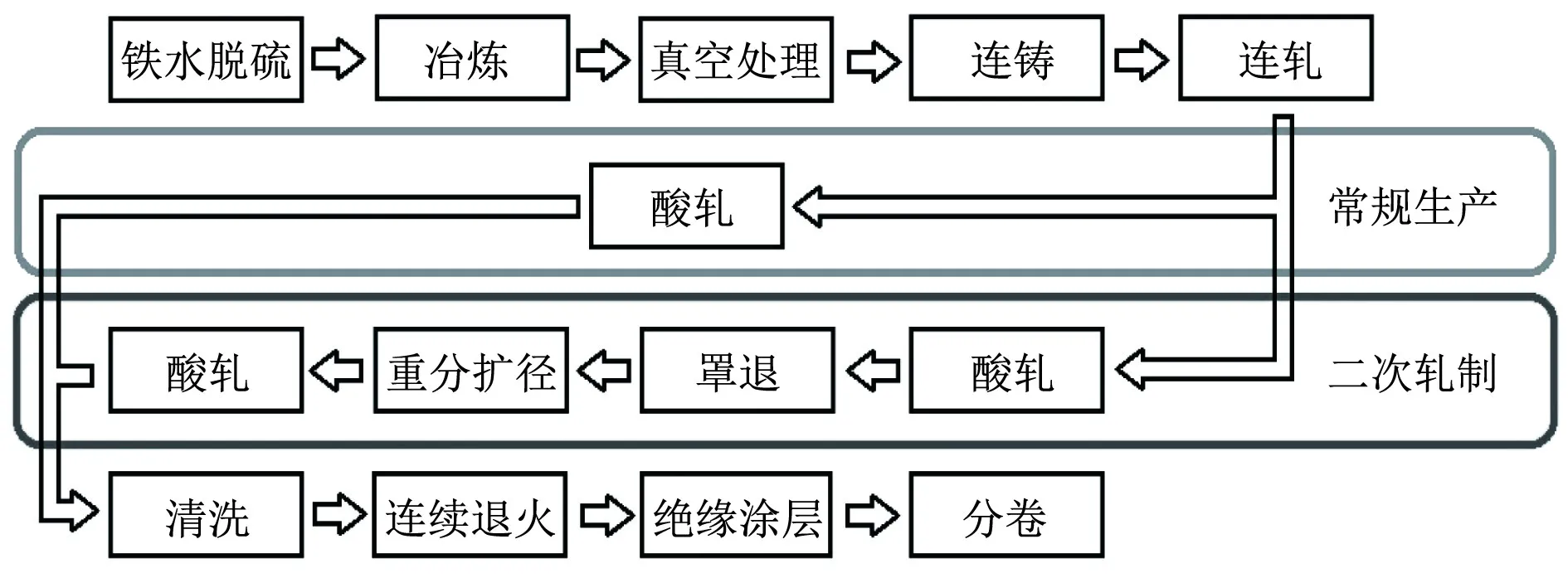

包鋼CSP流程生產硅鋼熱軋原料的厚度在2.30~2.75 mm,可直接冷軋成0.50 mm成品。但由于鑄速波動、混澆、軋機換輥等原因,厚度大于2.75 mm的熱軋原料經一次冷軋無法達到目標厚度0.50 mm,產生了較多的帶出品。為解決帶出品問題,包鋼薄板廠開發了二次軋制工藝,即厚規格帶出品經過冷軋、罩退、重卷擴內徑、再次冷軋達到目標厚度的工藝。具體工藝流程見圖8。

圖8 包鋼薄板廠生產50W600電工鋼的工藝流程圖Fig.8 Production flow chart of 50W600 electrical steel in Baotou CSP plant

該二次冷軋工藝不僅解決了熱軋帶出品流向的問題,同時統計得出電工鋼經二次冷軋退火后磁性能還有所提升,為下一步開發高牌號無取向硅鋼提供了一種新的生產思路:在冶煉成分設計上盡量提高硅含量,并添加錳、磷元素等;鑄坯熱軋至4.50 mm后進行高溫卷取,加罩或入坑保溫緩冷,再進行二次冷軋,以生產出更高牌號無取向硅鋼。

1.3 工藝控制要點

(1)相應生產準備。主要包括:按照技術要求準備活性石灰、合金等材料;根據轉爐爐況選擇生產時機,生產前2爐硅鋼進行洗爐操作;轉爐生產的前1爐硅鋼要求入爐硫的質量分數≤0.003%并采用本廠自產廢鋼;硅鋼冶煉使用同一轉爐,不交替冶煉;冶煉硅鋼前對RH進行洗槽子準備。

制定生產異常事件處理預案。主要包括:轉爐保證碳溫協調出鋼,只允許點吹1次,否則改為一般用冷軋碳鋼薄板及鋼帶SPCC出鋼;出鋼必須擋渣,禁止下渣,若擋渣失敗、折罐,則根據生產情況改為其他鋼種;鑄機大包燒氧必須記錄標注,并由軋機跟蹤性能;鑄機液位波動過大、塞棒上抬到報警位置無法緩解的需要進行計劃調整。

(2)冶煉工藝控制。主要包括:嚴格執行表1中50W600電工鋼成分;液相線溫度為1 526 ℃;脫硫操作時,根據鐵水硫含量添加合理數量的KR脫硫劑,以控制終點硫的質量分數≤0.002%,靜置后扒渣,要求裸露鐵水面積大于95%;使用二級麥窯白灰,其中w(SiO2)≤4.5%、w(CaO)≥85.0%、w(MgO)≤5%、活性度≥280 mol/ml;采用單渣工藝冶煉,堿度R≥2.5;一次拉碳,控制目標點吹次數不大于1次;RH操作時,脫碳最大吹氧量不大于100 Nm3,脫氧要求脫氧鋁和成分鋁一次性加入,合金化要求完全脫氧后才可進行合金化操作,并確保純脫氣時間大于5 min,過熱度按20~35 ℃控制;處理結束后添加無碳保溫劑,防止鋼水增碳。

(3)鑄軋工藝控制。主要包括:中包鋼水嚴格執行表1中50W600電工鋼成分;采用超低碳保護渣和無碳中包覆蓋劑;保證鑄坯入爐溫度在950~1 000 ℃;澆鑄過程中做好水口密封,中包保護澆注,防止增氮;結晶器水溫控制在(40±1) ℃,直接冷卻水水溫(25±2) ℃;熱軋板板凸度≤30 I;軋機開軋溫度不低于1 060 ℃;熱軋一、二架軋機壓下率大于40%;終軋溫度(900±10) ℃,卷取溫度(730±10) ℃。

(4)酸軋工藝控制。主要包括:頭尾料剪切大于6 m;激光焊機選擇專用焊接參數并加絲焊接;酸洗速度控制在80 m/min;軋機一機架軋制力不超過9 MN;前道次乳化液濃度控制在(2.5±0.5)%,末機架乳化液濃度控制在(0.8±0.2)%;末機架軋輥粗糙度控制在(0.8±0.2) μm。

(5)連退工藝控制。主要包括:生產線速度控制在100 m/min;電解電導率為(30±2) ms/cm;電解槽電流密度為(4.4±1) C/dm2;爐區RTF1-2段溫度為(870±20) ℃;爐區RTF3-5段溫度為(930±10) ℃;爐區SF13段溫度為(780±20) ℃;RJC段板溫控制在(400±20) ℃。

2 包鋼CSP流程50W600電工鋼生產實例

2.1 產品性能

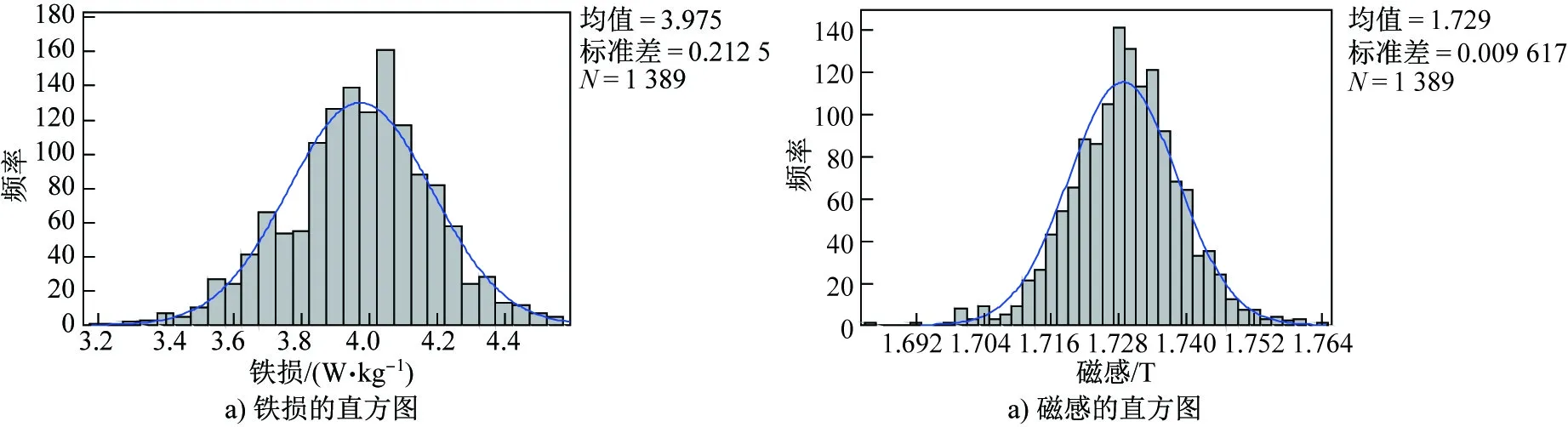

2016年,包鋼薄板廠生產的50W600成品鐵損值(P1.5/50)集中在3.8~4.2 W/kg,磁感值(B50)集中在1.72~1.74 T;50W600電工鋼的性能得到了用戶的認可。圖9為50W600電工鋼的鐵損及磁感直方分布圖。

圖9 包鋼薄板廠50W600電工鋼的磁性能Fig.9 Magnetic properties of 50W600 electrical steel in Baotou CSP plant

從2016年用戶滿意度調查、市場銷售人員反饋及終端用戶走訪來看,市場整體對包鋼50W600產品反饋良好。并因其電工鋼產品的上道工序配備CSP產線,效益更為可觀;因采用低碳低硅高磷成分設計,產品的磁感值也明顯優于大多數常化態原料生產的硅鋼(約高0.02 T),具有“低成本、高磁感”的特點。

2.2 問題攻關

由于50W600電工鋼的生產流程長、窗口窄,因此在實際生產中遇到了很多問題,包鋼薄板廠組織技術攻關一一解決,現簡要總結如下。

(1)輕微瓦楞缺陷。瓦楞缺陷特征為鋼帶表面沿軋制方向出現凹凸不平的瓦楞狀紋理。調試初期,硅的質量分數控制在1.3%,生產中鋼帶表面出現了手感不明顯的輕微瓦楞缺陷。分析原因,主要是由于熱軋F1F2軋機壓下率均為40%,不能完全破碎鑄坯中的柱狀晶,鋼帶有尺寸較大的纖維組織,冷軋退火后,也難以再結晶。之后將硅的質量分數降到1.1%以下,并采取高溫卷取,有效消除了輕微瓦楞缺陷。

(2)冬季性能偏高。50W600電工鋼在工藝條件不變的情況下,冬季成品的鐵損值比夏季高0.15~0.20 W/kg。主要是由于包頭冬季寒冷,熱軋卷的冷卻環境發生變化所致。冬季生產時,采取將冶煉成分中的Si元素按上限控制的措施后,產品磁性能不再下降。

(3)涂層耐銹不良。部分50W600產品出現了銹蝕缺陷。主要原因是前期冷軋工序為了保證成品板形,在末機架采用毛化輥進行軋制。之后經過市場調研,并與涂層液生產廠家進行溝通,在酸軋末機架采用光輥軋制,并將末機架軋輥粗糙度控制在(0.8±0.2) μm,銹蝕顯著減輕。

(4)硬度偏低。市場反饋包鋼50W600電工鋼的硬度偏低。通過在終端市場取樣分析,包鋼產品的硬度為110~120 HV10,其他鋼廠的硬度為120~130 HV10。這可能是由于50W600電工鋼采用了低碳低硅高磷的成分設計,后期擬將Mn的質量分數提高0.15%,以提高產品的硬度。但經終端用戶反饋得知,包鋼50W600產品在高速沖床上滿足使用要求,硬度低能延長沖壓模具的使用壽命,因而獲得用戶的認可。

2.3 未來方向

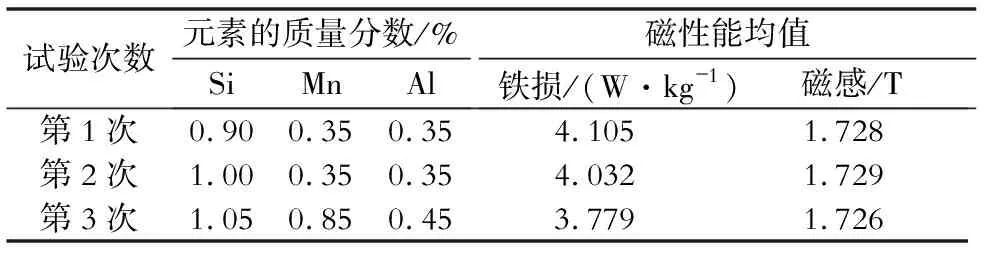

(1)成分持續優化。自50W600電工鋼試制開始,由于包鋼CSP生產線特點,硅含量難以再提高,致使產品的鐵損值難以滿足用戶不斷提升的要求。因此,需要不斷進行技術研發,優化成分設計。目前技術組進行了高錳電工鋼的試驗,以擴大奧氏體區,使熱軋在奧氏體區進行,避開兩相區,從而使軋制力更穩定;另外,以鋁代硅,在降低鐵損的同時保持高的磁感,使產品性能得以改進,具體指標見表2。

表2 50W600電工鋼的成分優化與磁性能Table 2 Optimized composition and magnetic properties of 50W600 electrical steel

(2)添加稀土元素。近年來,結合包鋼天然礦中帶稀土的特性,在50W600電工鋼中嘗試添加稀土鑭,加稀土鑭成品的平均晶粒尺寸為51.28 μm,不加稀土鑭成品的平均晶粒尺寸為44.06 μm(見圖10)。今后將穩定稀土元素的加入,從微觀織構角度進一步提升產品的磁性能。

3 結語

圖10 添加和未添加稀土鑭的50W600電工鋼的晶粒尺寸Fig.10 Grains in 50W600 electric steels with and without lanthanum

包鋼薄板廠依托CSP生產線,全流程科學管控,通過合理的成分設計、嚴格監控各質量控制點,成功生產出具有包鋼特色的50W600電工鋼,得到了市場的廣泛認可。