花生蛋白基膠黏劑應用于膠合板熱壓工藝研究

陳 焱,石愛民,胡 暉,劉 麗,劉紅芝,王 強

(1.中國農業科學院 農產品加工研究所,農業部農產品加工與質量控制重點開放實驗室,北京 100193; 2.中糧營養健康研究院有限公司, 北京102209)

2016年我國人造板(包括膠合板、刨花板和纖維板)的產量高達3.02億m3,在人造板行業中的膠黏劑年使用量高達3 000萬t,膠黏劑市場產值高達600億~800億元[1]。然而傳統人造板產業廣泛使用的“三醛”膠黏劑(脲醛樹脂、三聚氰胺甲醛樹脂、酚醛樹脂)在生產、流通及使用過程中都存在甲醛的釋放問題,給人類健康造成極大危害,因此發展可再生綠色無甲醛木材膠黏劑技術迫在眉睫[2-3]。過去的研究主要集中在大豆相關蛋白的開發利用上,關于成本較低的花生餅粕蛋白研究不多[4-6]。我國每年高溫花生粕產量高達400萬t,黃曲霉毒素問題使其大部分只能用于飼料。GB 13078—2017《飼料衛生標準》中關于花生粕中黃曲霉毒素B1的限值(≤50 μg/kg)規定,使得相當一部分高溫花生粕不能用于飼料行業而造成浪費[7-8]。

花生經榨油后得到的餅粕含大量蛋白質,具有來源豐富、加工易得、價格低廉等特點,是制備膠黏劑的優質原料。目前蛋白質的改性方法有交聯改性、化學修飾、仿生改性、生物酶改性等,主要提高蛋白膠黏劑的耐水性,應用化學改性與交聯改性相結合可使花生餅粕蛋白膠黏劑性能顯著提升,但不同的膠黏劑性能不同,在應用中需采用與之相適應的膠合工藝[9]。本文通過單因素實驗確定熱壓工藝參數范圍,在此基礎上通過正交實驗確定最優熱壓工藝,找到適用于花生蛋白基膠黏劑應用于膠合板的熱壓工藝參數。

1 材料與方法

1.1 實驗材料

高溫花生粕(粗蛋白質含量47%、含水率8.21%),購于山東玉皇糧油有限公司;楊木單板(250 mm×250 mm×1.3 mm),購于河北文安佳匯單板廠;聚酰胺環氧氯丙烷樹脂(PAE),購于浙江傳化集團有限公司;氫氧化鈉、十二烷基硫酸鈉(SDS)、尿素均為分析純。

平板硫化機,電動攪拌器,CPA225D電子天平,冷凍干燥機,WDW-20E微機控制電子萬能試驗機,PB-10型pH計,傅里葉變換近紅外光譜儀。

1.2 實驗方法

1.2.1 花生蛋白基膠黏劑的制備

在配有攪拌子、溫度計及冷凝管的三口燒瓶中加入100 g 3%的SDS溶液、30 g花生粕,升溫至60℃,反應3 h,再加入占反應產物質量20%的聚酰胺環氧氯丙烷樹脂交聯0.5 h得到花生蛋白基膠黏劑,4℃儲存備用。

1.2.2 膠合板樣品的制備

采用手工涂膠方式,以一定涂膠量對楊木單板進行涂膠,涂膠完成后放置8 min后進行熱壓(平板硫化機)處理,每次熱壓將3塊楊木單板放置一起按照一定熱壓條件壓制成三層膠合板,壓制完成后冷卻待用。

1.2.3 膠合板性能測試

參照GB/T 17657—2013測定膠合板的濕態膠合強度:裁好的膠合板試件沸水浸漬4 h,然后在鼓風干燥箱中于(60±3)℃干燥16~20 h,隨后再次沸水浸漬4 h,最后于冷水中(低于30℃)放置1 h以上,采用WDW-20E微機控制電子萬能試驗機進行濕態膠合強度測定。

1.2.4 固化前后膠黏劑的紅外光譜分析

采用傅里葉變換近紅外光譜儀對花生蛋白基膠黏劑進行結構分析。取少量固化前后花生蛋白基膠黏劑(經過120℃干燥后)與KBr混合,研磨壓片后進行全波段掃描,波數范圍為500~4 000 cm-1,間隔為2 cm-1,掃描次數為64次。

1.2.5 數據分析

采用Origin 8.0 軟件進行數據整理,采用SPSS軟件包中的Duncan檢驗進行顯著性分析,取α=0.05,重復測定次數n=3。

2 結果與分析

2.1 單因素實驗

2.1.1 熱壓溫度對濕態膠合強度的影響

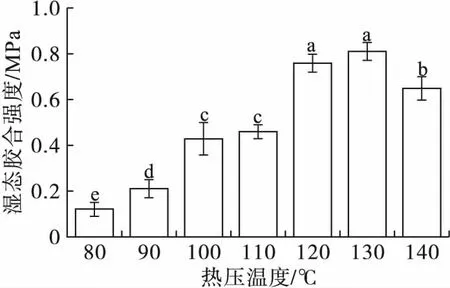

設置熱壓時間6 min、涂膠量200 g/m2、熱壓壓力1.0 MPa,考察熱壓溫度對濕態膠合強度的影響,結果見圖1。

圖1 熱壓溫度對濕態膠合強度的影響

由圖1可知,在80~130℃范圍內,隨著熱壓溫度的升高濕態膠合強度呈現增大的趨勢,在130℃時達到最大值0.83 MPa,這是由于溫度較低時,各組分間不能充分發生反應,從而在熱壓過程中膠黏劑無法形成均勻而緊密的膠合界面,同時蛋白膠黏劑分子無法與木材中的纖維素分子充分形成化學鍵結合,表現為濕態膠合強度無法達到最優[10-11]。在熱壓溫度升高時能增加熱能向膠合板的傳導速率,相應地可使加熱板中的膠合板溫度升高,促進夾層中膠黏劑的固化,加快其固化速率,同時熱壓溫度的升高能促進膠黏劑中水分的揮發。但是當熱壓溫度過高(140℃),其濕態膠合強度降低,這是由于熱壓溫度過高會使膠層的脆性增大以及膠黏劑水分來不及揮發,不能及時排出從而產生膠合板鼓泡現象而使膠合強度降低[12],影響其熱壓效果,因此熱壓溫度選擇130℃。

2.1.2 熱壓時間對濕態膠合強度的影響

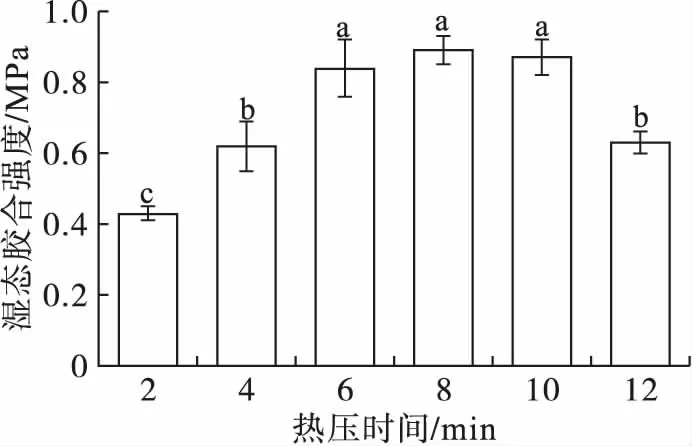

設置熱壓溫度130℃、涂膠量200 g/m2、熱壓壓力1.0 MPa,考察熱壓時間對濕態膠合強度的影響,結果見圖2。

圖2 熱壓時間對濕態膠合強度的影響

在熱壓過程中會存在水分的揮發以及膠黏劑分子之間的化學反應從而促使膠黏劑膠層固化,與此同時熱壓過程會促使木材中的半纖維素發生降解。在熱壓時間較短時,膠黏劑體系分子間未完全發生化學反應,從而膠合強度較低。由圖2可知,熱壓時間為2 min時濕態膠合強度為0.43 MPa,隨著熱壓時間的延長濕態膠合強度逐漸增加,當熱壓時間達到8 min時,濕態膠合強度達到最大值,繼續延長熱壓時間,濕態膠合強度呈現下降趨勢。這可能因為膠黏劑在熱壓過程中需要將其中的水分蒸發出去,由于熱壓時間過長,導致熱壓上下板間隙過小,水蒸氣難以及時蒸發,留存于間隙并進入板中,壓制完畢后的膠合板中仍有大量水分并形成氣泡,使膠黏劑應用于膠合板效果受到影響,表現為膠合板濕態膠合強度的下降。熱壓時間過長,在熱壓結束后,由于壓力突然降低會促使卸板過程中造成膠合板表板的爆裂,出材率低。此外,熱壓時間的延長也會促使半纖維素緩慢發生降解,進而影響膠合板的膠合強度。因此,熱壓時間選擇8 min。

2.1.3 涂膠量對濕態膠合強度的影響

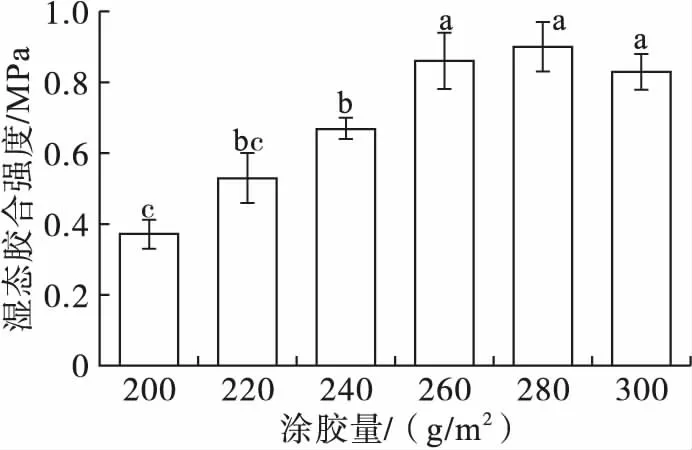

設置熱壓時間8 min、熱壓壓力0.6 MPa、熱壓溫度130℃,考察涂膠量對濕態膠合強度的影響,結果見圖3。

圖3 涂膠量對濕態膠合強度的影響

由圖3可知,濕態膠合強度隨著涂膠量的增加而增加,當涂膠量大于240 g/m2時,濕態膠合強度隨著涂膠量增加變化較小,且當涂膠量大于280 g/m2時,在熱壓過程中會看到膠黏劑的溢出現象。同時在涂膠量較低時膠黏劑在膠合板表面分布不均勻,從而在膠合過程中會出現一定的缺陷而引起膠合強度較低。在一定范圍內增加涂膠量有利于膠黏劑在膠合板表面的均勻分布,故涂膠量選擇240 g/m2。

2.1.4 熱壓壓力對濕態膠合強度的影響

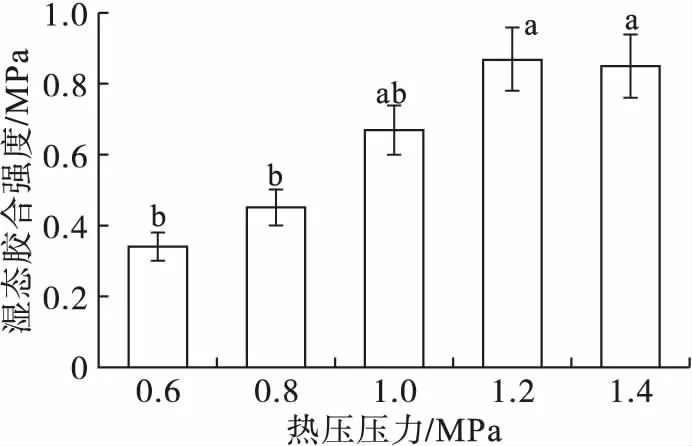

設置熱壓時間8 min、涂膠量240 g/m2、熱壓溫度130℃,考察熱壓壓力對濕態膠合強度的影響,結果見圖4。

圖4 熱壓壓力對濕態膠合強度的影響

由圖4可知,在0.6~1.2 MPa范圍內隨著熱壓壓力的增加,膠合板的濕態膠合強度隨之增加。熱壓壓力較低時,花生蛋白基膠黏劑的網絡結構未被破壞,由于分子鏈之間的纏結作用以及分子間氫鍵作用,大部分膠黏劑分子無法滲透入木材纖維結構的空隙中,從而膠合板的濕態膠合強度不高。當熱壓壓力達到1.2 MPa時,花生蛋白基膠黏劑應用于膠合板濕態膠合強度達到最大值,當熱壓壓力繼續增大時,膠合板的濕態膠合強度趨于穩定,這是由于此時的熱壓壓力已足夠使膠黏劑進入木材的纖維結構中。當熱壓壓力繼續增大時會使得木材嚴重被壓縮,木材厚度變薄從而降低出材率;同時若熱壓壓力超過木材單板的抗壓強度,導致木材結構被破壞而損壞膠合板質量。因此,熱壓壓力選擇1.2 MPa。

2.2 正交實驗

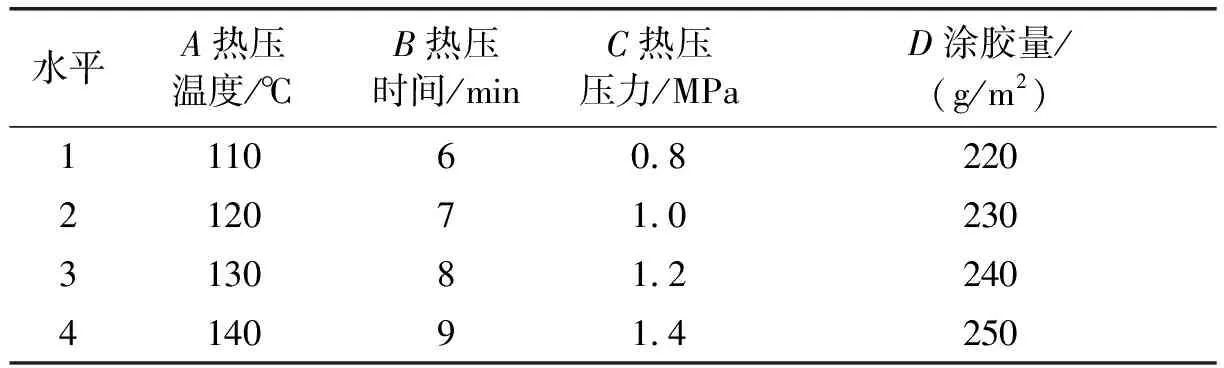

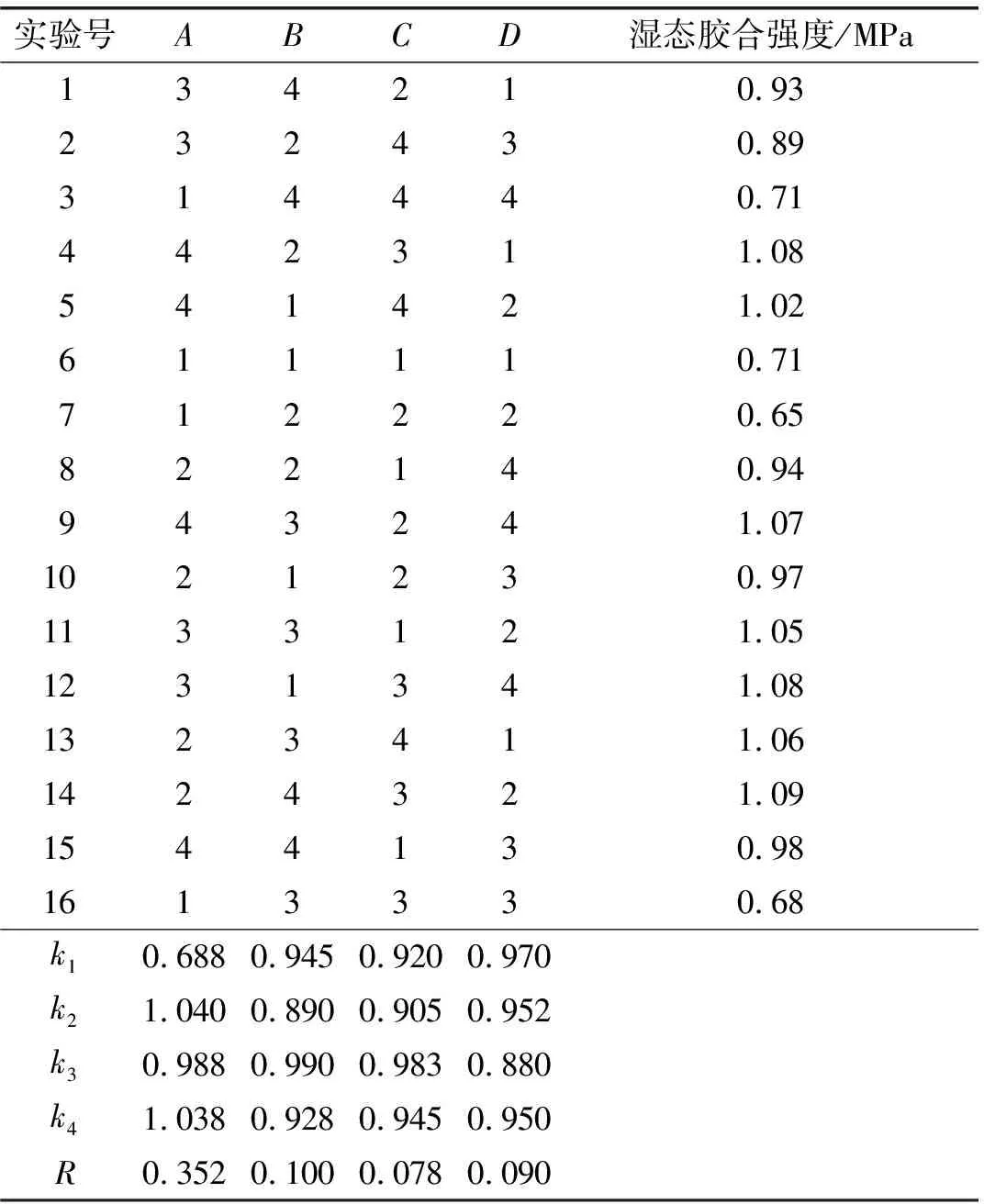

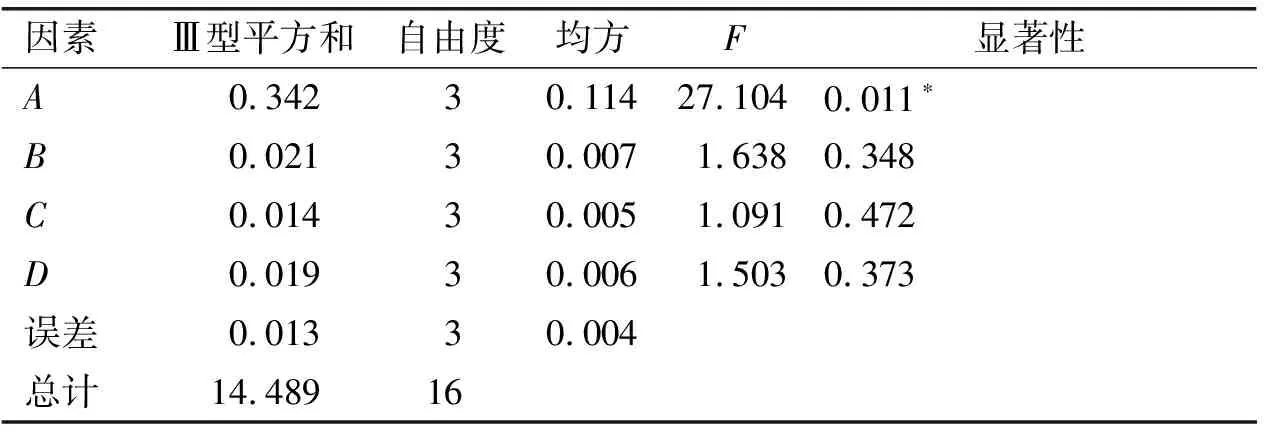

在單因素實驗的基礎上,以熱壓溫度、熱壓時間、熱壓壓力和涂膠量為考察因素,濕態膠合強度為考察指標,設計四因素四水平的正交實驗,正交實驗因素水平見表1,正交實驗設計及結果見表2,方差分析見表3。

由表2可知,4個因素對膠合板濕態膠合強度的影響大小依次為:熱壓溫度>熱壓時間>涂膠量>熱壓壓力。膠合板的最佳熱壓工藝條件為熱壓溫度120℃、熱壓時間8 min、熱壓壓力1.2 MPa、涂膠量220 g/m2。同時,正交設計的方差分析結果(表3)也顯示,熱壓溫度對于膠合板濕態膠合強度有顯著影響(p<0.05)。在最優條件下制備的膠合板濕態膠合強度為1.09 MPa。

表1 正交實驗因素水平

表2 正交實驗設計及結果

表3 方差分析

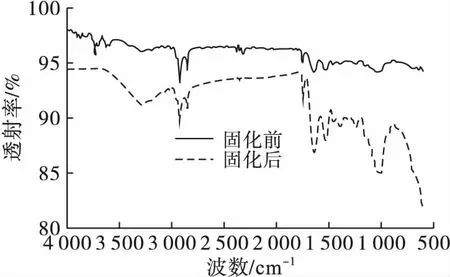

2.3 花生蛋白基膠黏劑固化前后紅外光譜分析(見圖5)

圖5 花生蛋白基膠黏劑固化前后紅外光譜圖

3 結 論

結合單因素實驗及正交實驗對花生蛋白基膠黏劑應用于膠合板的熱壓工藝條件進行優化,結果表明4個因素對膠合板濕態膠合強度的影響大小依次為:熱壓溫度>熱壓時間>涂膠量>熱壓壓力。方差分析結果顯示,熱壓溫度對于膠合板濕態膠合強度有顯著影響(p<0.05)。膠合板的最優熱壓工藝條件為熱壓溫度120℃、熱壓時間8 min、熱壓壓力1.2 MPa、涂膠量220 g/m2。在最優條件下制備的膠合板濕態膠合強度為1.09 MPa。利用此工藝壓制的膠合板膠合強度符合GB/T 9846—2015 中Ⅰ類膠合板的要求(≥0.70 MPa),且該熱壓工藝條件適合工業化生產。對比固化前和固化后的紅外光譜圖發現,固化后的膠黏劑在1 737、1 542 cm-1處及1 450 cm-1處吸收峰增強,表明固化后的花生蛋白基膠黏劑親水性基團減少,同時酰胺鍵增加,說明花生蛋白基膠黏劑經過固化后內部基團發生交聯反應。