燃氣噴射方式對固體火箭超燃沖壓發動機性能的影響①

劉 仔,陳林泉,褚佑彪,李 偉

(中國航天科技集團公司四院四十一所,西安 710025)

0 引言

固體火箭超燃沖壓發動機是一種將燃氣發生器產生的富燃燃氣噴入補燃室與超聲速來流空氣進行剪切摻混燃燒的沖壓發動機。固體火箭超燃沖壓發動機與其他固體超燃沖壓發動機相比,具有工作時間長、不存在點火及火焰穩定困難、燃燒效率高、流量易于調節等優點[1]。因此,在導彈武器方面固體火箭超燃沖壓發動機相比其他固體超燃沖壓發動機具有更好的運用前景。

目前,國內外對固體火箭超燃沖壓發動機技術的研究報道較少。Witt等[2]首次提出了固體火箭超燃沖壓發動機的概念。呂仲[3-4]設計了頭部與側向進氣兩種固體火箭超燃沖壓發動機模型,并率先開展了固體火箭超燃沖壓發動機的試驗與仿真研究,提出了兩種增強摻混燃燒的裝置,研究發現,無增強摻混燃燒裝置時燃燒效率較低,添加增強摻混燃燒裝置后燃燒效率明顯提高。呂仲[1]對固體燃料類超燃沖壓發動機的研究現狀、優缺點以及發展等進行了詳細分析。李軒等[5]分析了補燃室構型、凹腔以及擾流裝置對提高固體火箭超燃沖壓發動機燃燒效率的效果,研究發現,擾流裝置提高燃燒性能效果最好。劉仔等[6]分析了不同空氣入口參數對補燃室燃燒性能的影響,空燃比對補燃室性能的影響最大,且計算的所有來流條件下的燃燒效率均小于53%。綜上所述,在未采用增強摻混燃燒裝置的情況下,固體火箭超燃沖壓發動機的燃燒效率較低,無法滿足工程運用。因此,開展固體火箭超燃沖壓發動機高效摻混燃燒技術的研究,對其工程運用意義重大。

借鑒固體火箭亞燃沖壓發動機的多噴孔噴注方式運用到固體火箭超燃沖壓發動機中。多噴孔噴注設計的作用主要體現在:第一,可增大燃料與空氣的接觸面積,能有效增強摻混燃燒效果;第二,噴射角度的存在能夠增強富燃燃氣與空氣的相互撞擊作用,從而有效增強摻混燃燒;第三,可避免燃氣與空氣反應放熱過于集中形成壅塞,從而避免造成過大的總壓損失。本文針對噴孔數量、噴射角度及噴孔的分布半徑對增強摻混燃燒的影響規律及影響主次開展研究。

1 物理模型與計算方法

1.1 物理模型

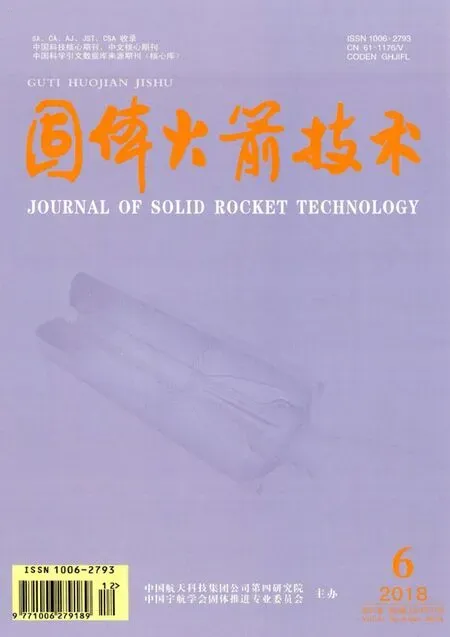

補燃室結構形式參考呂仲的實驗模型進行設計[3],本文的固體火箭超燃沖壓發動機補燃室采用三段擴張段的軸對稱結構,并采用頭部進富燃燃氣方案,發動機結構如圖1所示。其中,三段燃燒室長度與擴張角度分別為100 mm與0°、200 mm與3°、400 mm與4°。

圖1 補燃室構型

1.2 噴孔方案設計

在進行噴孔方案設計時,噴孔的橫截面總面積均保持一致,其中噴孔的總面積為78.5 mm2。在噴孔總面積一定的條件下,結合圓形面積公式即可確定出各種噴孔設計方案下噴孔的結構尺寸。

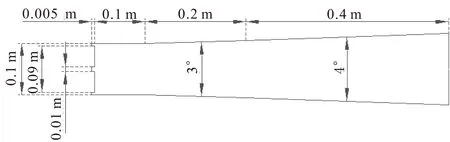

噴孔數量分別取4個和8個,且均為圓形噴孔。噴孔的分布圓半徑為r(r分別取20 mm與30 mm),且噴孔軸線與補燃室軸線共面,多噴孔設計方案如圖2所示。

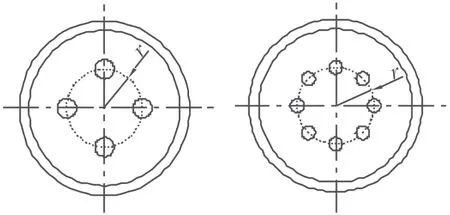

燃氣噴射角度θ主要考察0°和30°兩種情況。當θ不為零時,即富燃燃氣與空氣形成互擊。保證噴孔軸線與補燃室軸線共面,即燃氣噴射角度為噴孔軸線與補燃室軸線之間的夾角。噴孔安裝結構剖視圖如圖3所示。

圖2 不同噴孔數量的結構示意圖

圖3 噴孔的安裝結構圖

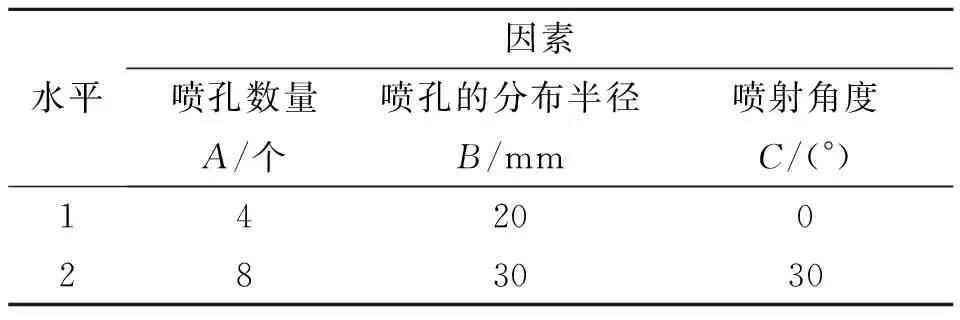

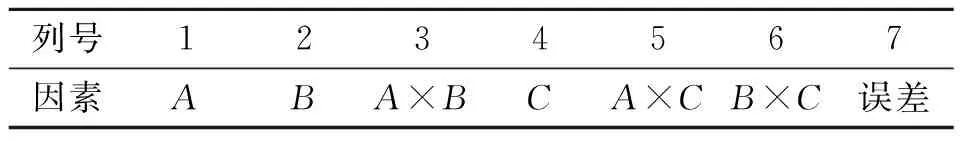

本文采用正交試驗設計方法分析噴孔數量、噴孔的分布半徑及噴射角度等因素對補燃室性能的影響,同時考慮3個因素兩兩之間的交互作用效應。噴孔的所有因素均考慮2個水平,其因素水平表見表1。根據因素水平表可知,本文應選擇正交表L8(27),其表頭設計結果見表2[7]。為分析除現有因素外的其他因素的影響,正交表中預留空列。

表1 噴孔的相關參數

表2 正交表L8(27)

1.3 計算方法與邊界條件

采用穩態的N-S方程對補燃室內的超聲速摻混燃燒過程進行描述。假設燃氣是理想氣體,不考慮氣體輻射,并忽略重力的作用。其控制方程如式(1)[8]:

(1)

式中φ為通用變量;Γφ是擴散系數;Sφ是源項,具體參數參考文獻[8]。

離散格式采用二階迎風格式,并利用Roe-FDS求解網格單元界面通量。湍流模型采用SSTk-ω模型,該模型對湍流中心區與近壁區都有比較好的模擬效果;Fluent中SSTk-ω模型默認采用增強壁面函數法對近壁區進行處理,并且要求第一層網格高度y+=1~5[9],本文選取y+=2。由于燃氣的摻混燃燒過程是超聲速流動過程,因此必須考慮氣體壓縮性的影響[10]。燃燒模型采用渦團耗散模型,該模型認為化學反應速率受湍流與渦團中組分的濃度共同控制,其時均化學反應速率的計算式為[11]

(2)

本文僅對補燃室內的摻混燃燒過程進行數值模擬,其邊界條件設置如下:

(1) 燃氣入口

采用壓力入口邊界。燃氣發生器的工作壓力pt=2 MPa,噴孔出口的馬赫數Ma=1,利用固體火箭發動機的熱力計算程序計算得:燃氣發生器的工作溫度Tt=2200 K,噴孔出口的富燃燃氣組分主要為C2H4、CO2與H2O;不考慮次要組分,三種組分的質量分數分別為0.5、0.25和0.25。乙烯與氧氣的反應機理采用一步不可逆總包反應。

(2) 空氣入口

采用壓力入口邊界條件。空氣的組分簡化為N2、O2和H2O,其組分的質量分數為0.736、0.232和0.032;入口馬赫數Ma=1.6,總壓pt=1.8 MPa,總溫Tt=1000 K。

(3) 出口、壁面及對稱面

補燃室中氣流以超聲速流動,所有的流動參數都由內部外推得到,故補燃室出口的邊界條件選擇為壓力出口。壁面采用無滑移壁面、絕熱和零壓力梯度條件。補燃室物理模型的結構具有對稱性,取1/4進行計算,對稱面設置為對稱邊界。

1.4 算例驗證

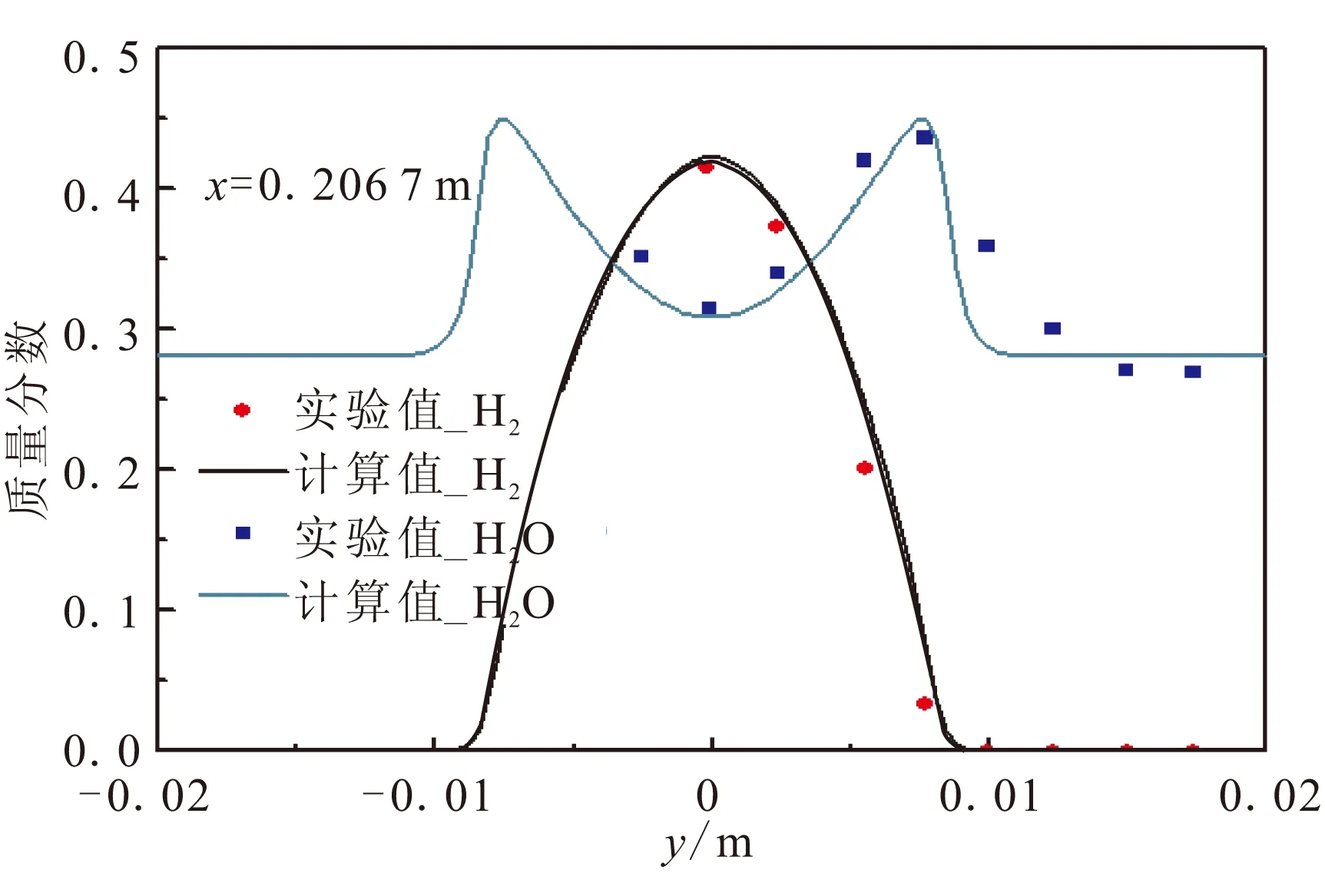

利用文獻[12]的物理問題驗證論文的湍流模型與燃燒模型組合對超聲速擴散燃燒問題計算的準確性。圖4是x=0.206 7 m兩個截面上組分質量分數的徑向分布對比結果。其中,計算值與實驗值偏差不超過10%,且組分的變化規律一致。表明文中建立的湍流模型與燃燒模型組合能夠較好地模擬超聲速擴散燃燒流動。

圖4 燃燒室典型截面上組分的徑向分布規律

2 計算結果與分析

2.1 噴孔參數對燃燒效率的影響

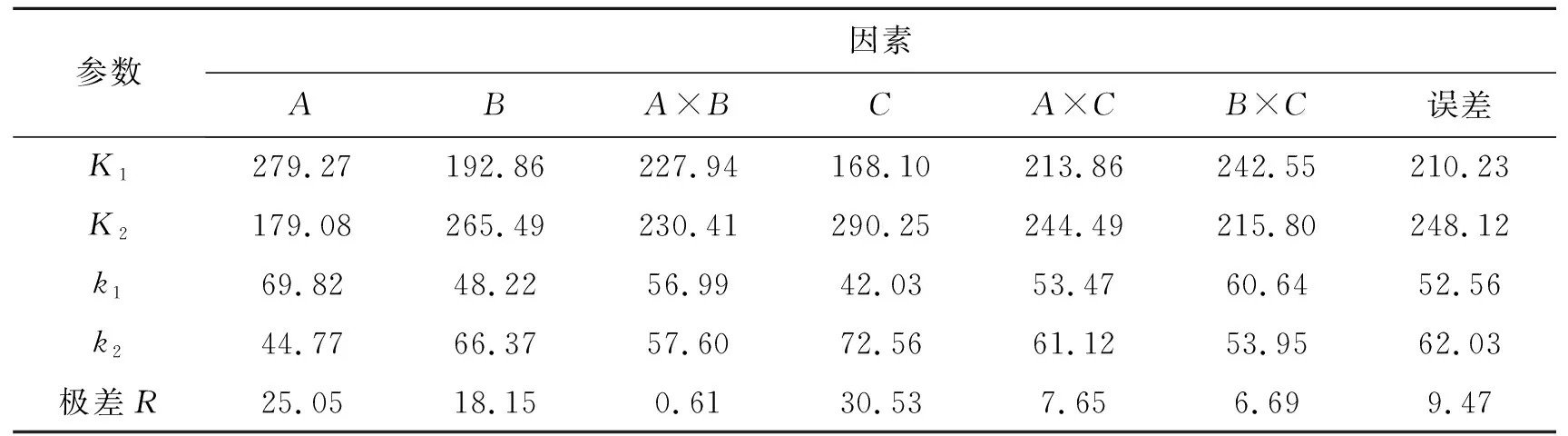

表3給出了所有補燃室模型的燃燒效率。在所計算的補燃室模型中,燃燒效率的最大值與最小值相差達到56.97%,表明合理的噴孔設計方案可有效促進固體火箭超燃沖壓發動機的摻混燃燒過程,提高補燃室的燃燒效率。表4是各因素的燃燒效率極差。

表3 補燃室的燃燒效率

表4 燃燒效率的極差分析結果

根據各因素的極差大小可知,各因素影響的主次關系為:C>A>B;噴孔數量A從4個增加到8個時,燃燒效率減小25.05%,表明存在一個合適的噴孔數量使得補燃室的燃燒效率達到最大;燃燒效率隨著噴孔的分布半徑B與噴射角度C的增大分別增大18.15%與30.53%;交互作用A×C與B×C對燃燒效率也存在一定的影響;A×B對燃燒效率無明顯影響,產生的差異分析認為是由網格及計算誤差所引起;誤差列的極差較大,分析認為是誤差列中包含有未考慮的噴孔結構因素,比如:噴孔型面、噴孔的排布方式等。

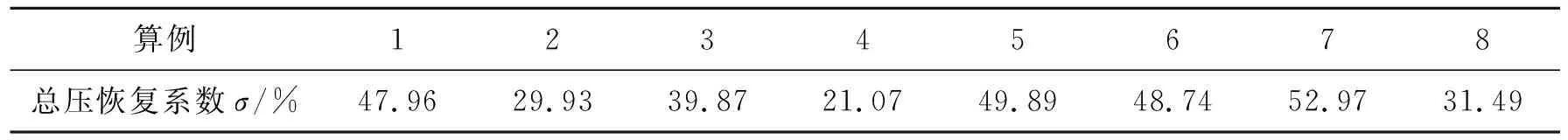

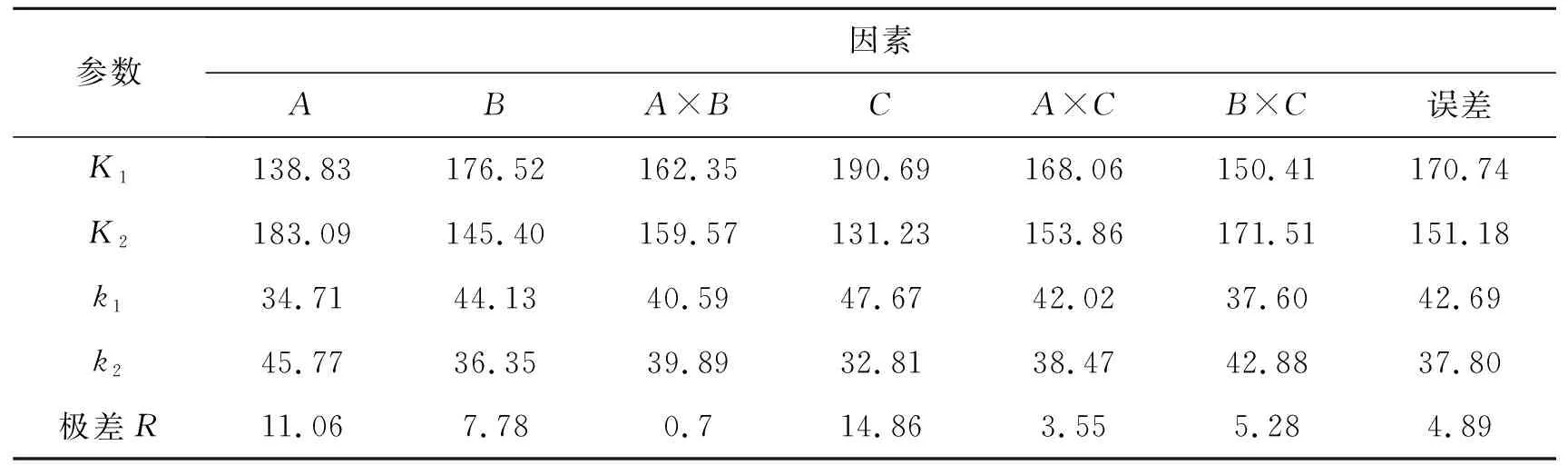

2.2 噴孔參數對總壓恢復系數的影響

表5是補燃室的總壓恢復系數。不同的噴孔設計方案下補燃室的總壓恢復系數相差較大。結合表3可知,提高燃燒效率與提高總壓恢復系數是相互矛盾的,即燃燒效率最大時,總壓恢復系數最小。因此,在分析增強摻混燃燒裝置的優劣時,不能單一的以燃燒效率作為衡量增強摻混燃燒性能的指標,應以發動機的總體性能作為指標進行分析。

表5 補燃室的總壓恢復系數

表6是總壓恢復系數的極差分析結果。由表6可知,各因素對補燃室總壓恢復系數影響的主次順序為C>A>B,與燃燒效率的影響主次規律一致;因素A與B的交互作用對總壓恢復系數的影響很小,分析認為主要是由網格及計算誤差所引起;交互作用A×C及B×C對總壓恢復系數存在一定的影響;誤差引起的總壓恢復系數極差較大,分析認為是誤差列中包含有未考慮的影響總壓恢復系數的噴孔參數,本文認為是噴孔型面以及排布方式。

表6 總壓恢復系數的極差分析結果

3 結論

(1) 噴孔參數的合理設計能明顯提高補燃室的性能;噴孔結構的優化設計是增強補燃室摻混燃燒較為理想的方法。

(2) 噴孔參數對補燃室性能影響的主次關系是噴射角度>噴孔數量>噴孔分布半徑;隨著噴射角度與噴孔分布半徑的增加,燃燒效率也逐漸增加,而總壓恢復系數逐漸減小;其中,存在合適的噴孔數量使得燃燒效率達到最大。

(3) 除文中研究的噴孔數量、噴射角度以及噴孔的分布半徑三個因素以外,還存在其他影響補燃室摻混燃燒性能的因素,如噴孔型面、噴孔的排布方式。