振動混料攪拌介質對微粉混合均勻度的影響

,, ,

(1. 湖北工業大學機械工程學院,湖北武漢430068; 2. 湖北省地質勘查裝備中心,湖北武漢430022)

在對巖石成分進行光譜分析時,需要將采集的樣品粉碎研磨后,裝入密閉容腔中進行混料處理,其目的是通過混合過程得到組成和性質均勻的礦粉,以保證光譜分析的效果[1]。混合效果的好壞直接影響著光譜分析的精度,所以對礦粉混合均勻性提出了更高的要求[2-3]。所謂混合,即礦粉微粒在外力的作用下發生運動速度和方向的改變,使粉體微粒均勻分布的操作過程[4-5]。由于混合過程中微粒的運動十分復雜,在如何提高微粒混合均勻度方面一直是如今研究的熱點和難點,許多學者已進行了相關研究。梁增華等[6]針對鈦粉在不同振動方向下的振動狀態,通過仿真分析了鈦粉填充密度的影響。任繼良等[7]研究了顆粒運動軌跡對火藥運動接觸的影響,通過仿真分析其混合均勻性。張紫薇等[8]模擬了典型轉速下三維滾筒內的碳球顆粒混合過程,分析研究滾筒內顆粒流態隨時間的演化過程,展示不同顆粒流態下的顆粒混合結構特性。當前,在礦粉微粒的混合方法、混合均勻度及其混合效率等方面的關聯性還有待深入研究。

為了提高微粒的混合均勻度和效率,本文在前人研究的基礎上提出了一種混料方法,即在振動混料的條件下,向混料容器中加入一種攪拌介質,使其在混合過程中起到攪拌礦粉的作用,以獲得更好的混料效果。通過EDEM軟件建立微粒和攪拌介質仿真模型,模擬微粒在混料容器中的運動狀態,將混合到一定程度的微粒進行試樣分析,應用標準偏差和離散度來判斷混料的效果,分析攪拌介質對微粒混合均勻度的影響,并通過振動混料實驗對仿真結果進行驗證。

1 固體介質的選用

針對礦粉微粒的混合特性,對其施加一定的機械外力,能夠對微粒進行有效的重新排列來提高混合均勻性,這種機械外力可以統稱為物料混合力,通過混合運動作用在礦粉微粒上[9-10]。

由于加入了攪拌介質,在混合過程中,它與礦粉微粒之間相互摩擦碰撞會產生磨損現象,從而影響光譜分析的效果,因此,原則上應選用耐磨且不與礦粉微粒發生反應的介質。

為了充分表達攪拌效果,該介質應懸浮在礦粉物料中,與礦粉一起受到物料混合力。當采用振動作為物料混合的驅動力,所需的混料運動將受到振幅和頻率的影響,通過振動參數定性分析可知,密度太大的介質,會使振動幅度有減小的趨勢,影響微粒在容腔中的運動;密度太小的介質,與微粒碰撞效果不明顯,起不到攪拌的作用,因此,所選介質的密度應與實驗礦粉的密度接近[11-12]。

同時還應考慮攪拌介質的幾何尺寸,尺寸太大的介質因占用的空間大,會阻礙微粒混合的運動軌跡,微粒在運動中的相對位移就會減小,從而影響微粒混合的均勻性,因此,應避免選用尺寸較大的介質。

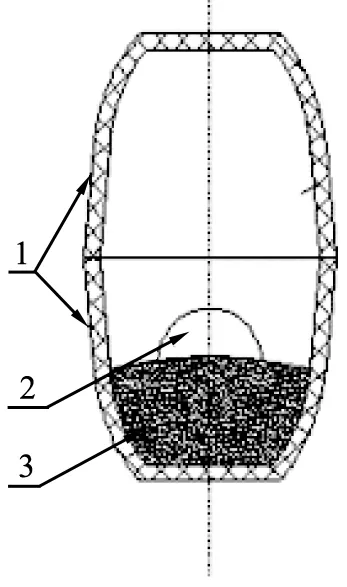

綜合來看,選用瑪瑙球作為攪拌介質較為合適[13]。主要是因為瑪瑙的密度同礦粉的密度相近,且其主要成分是二氧化硅,即使在攪拌過程中發生元素滲透,也不影響光譜分析的效果。如實驗需要將粒度為50~150 μm的礦料及粉狀催化劑均勻混合,宜選用半徑為2~3 mm的瑪瑙球作為攪拌介質。實驗時,可將2個坩堝密閉緊扣形成一個密閉容腔,模型如圖1所示,呈杯狀結構,底面半徑為22 mm,高度為12 mm,將其密閉緊扣。把瑪瑙球和被混物料放入其中,混合均勻后將瑪瑙球取出以供實驗用。

1—坩堝;2—瑪瑙球;3—粉狀光譜分析試樣。圖1 微粉混合示意圖Fig.1 Mixed schematic diagram

2 建立顆粒接觸模型

采用EDEM軟件中的Hertz-Mindlin無滑動接觸模型,其結構參數和物理意義如下:設半徑分別為R1、R2的2個球形顆粒發生彈性接觸,法向重疊的計算公式為

α=R1+R2-|r1-r2|,

(1)

式中:r1、r2是2個顆粒球心位置矢量。

顆粒間的接觸面為圓形,接觸半徑a為

(2)

式中,R*為等效粒子半徑,可由下式求出

(3)

顆粒間的法向力Fn可由下式求得:

(4)

式中,E*為等效彈性模量,由下式求出

(5)

式中:E1、υ1、E2、υ2分別為顆粒1和顆粒2的彈性模量和泊松比。

(6)

顆粒間切向力Ft可由下式求出:

Ft=-Stδ,

(7)

式中:δ為切向重疊量;St為切向剛度,由下式求出:

(8)

式中,G*為等效剪切模量,由下式求出:

(9)

式中G1和G2為2個顆粒的剪切模量。

顆粒間的切向阻尼力Ft可由下式求出:

(10)

3 幾何模型和混合評價方法

3.1 幾何模型

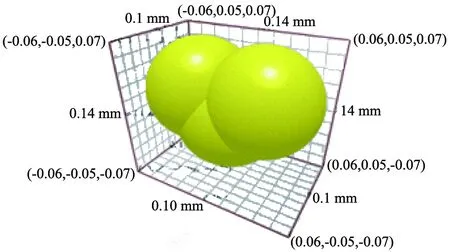

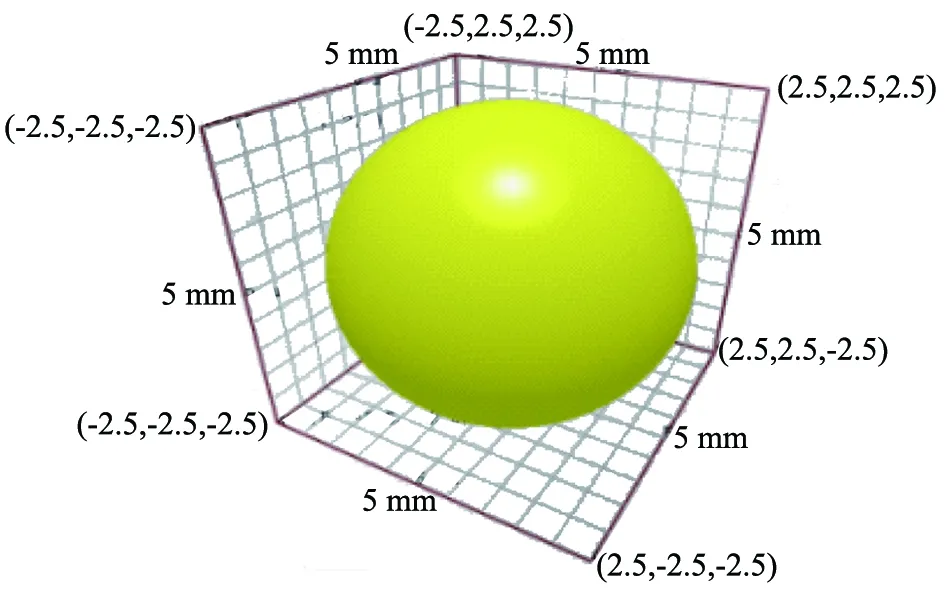

用Solidworks建立密閉坩堝三維模型導入到EDEM。由于礦粉微粒形狀的復雜性,還原真實形態的仿真比較困難,因此在EDEM中采用簡化模型,用3種不同的顆粒模型分別代表礦粉、粉狀催化劑和瑪瑙球,如圖2、3所示。

3.2 微粒的生成方法

在Factory模塊下建立3個顆粒場,Factory1中選擇動態生成方式將礦粉微粒無限生成,直至距離坩堝底面大約5 mm的位置,從0.1 s開始生成顆粒。Factory2的顆粒場平面建立在距底面9.5 mm的位置,在礦粉微粒的基礎上生成4 mm的粉狀催化劑。在Factory3中選擇static方式生成顆粒,在顆粒類型(type)選擇瑪瑙球。根據粉體微粒及振動的相關條件,設置微粒和瑪瑙球的相關參數,如表1所示。

圖2 礦粉或催化劑模型(粒徑/75 μm)Fig.2 Mineral powder or catalyst model (particle size 75 μm)

圖3 瑪瑙球模型(半徑為2.5 mm)Fig.3 Agate ball model (radius 2.5 mm)

表1 礦粉、催化劑和瑪瑙球相關參數

3.3 3個指標的評價

利用標準偏差、混合度、混合指數對混合程度的高低進行評價[14]。在EDEM軟件中,將密閉坩堝容器進行網絡空間格劃分,保證顆粒所占區域的網格類型近似相同。首先對坩堝建立4×4×4的空間格,導出各個時間段中每個空間格所占各種顆粒的數量,并計算出空間格中顆粒的總量,設xi為單元格中催化劑微粒所占的比例數,表示所有比例數的均值,本文選取催化劑為研究對象[15]。通過得到的數據對混合效果進行分析。標準偏差也稱為均方差根,表示數據波動的幅度,其計算方法是為

(11)

標準偏差S值越小,說明數據波動的幅度越小,混合的效果就越好,但是,S值只與測定值和標準平均值的差值有關,而與各測定值的本身大小無關[16]。根據光譜分析實驗的需要,在實驗前抽樣實測礦粉混合的均勻程度對光譜分析精度的影響,礦粉混合均勻度對應的S值應為0.05~0.06較合適。

實際上,當混合物的組分比例相差懸殊時,標準偏差就很難反映出混合效果了,還需引入離散度R來反應混合均勻程度。離散度的公式為

(12)

由于本文中所述的混料物的粒徑為50~150 μm的礦料及粉狀催化劑的組成比較接近,并無太大懸殊,因此,本文中僅以標準偏差S值作為混合均勻度的評價指標。

4 模擬結果分析與實際應用

利用EDEM軟件模擬,對瑪瑙球對礦粉微粒混合均勻度的影響進行分析。

4.1 瑪瑙球數量對礦粉微粒均勻度的影響

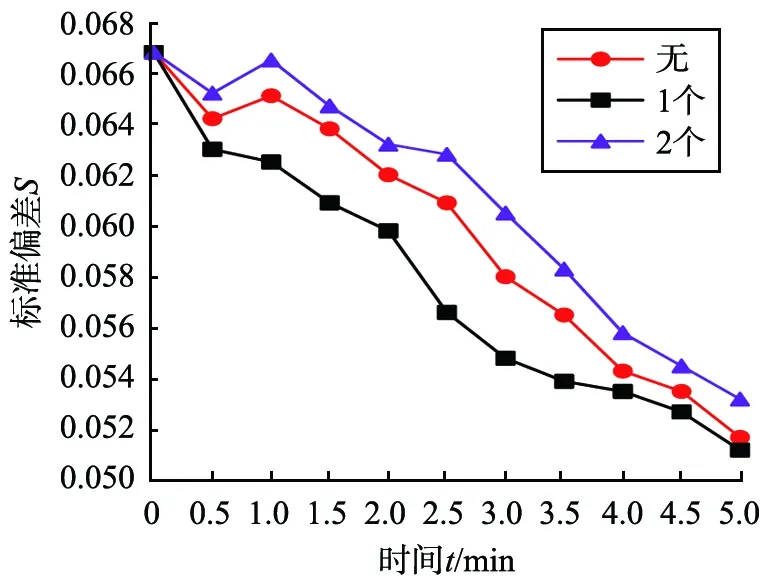

在水平面上對密閉坩堝施加一個水平振動的機械外力。 通過對振動特性的研究,查閱參考相關文獻[17],設定振動頻率和振幅分別為2 kHz和0.5 mm時,坩堝混料較為合理。 在此基礎上,瑪瑙球的個數對坩堝內礦粉微粒的均勻性影響如圖4所示。

圖4 瑪瑙球數量對微粒混合均勻度的影響Fig.4 Effect of agate bulb number on particle mixing uniformity

由圖可知:1 min內,標準偏差會出現上下起伏現象,這是由于微粒之間發生碰撞有一個過渡的過程,之后微粒均勻性逐漸清晰,標準偏差隨時間增加呈逐漸下降趨勢。

2 min時,存放1個瑪瑙球的坩堝仿真環境下,標準偏差為0.059 8,最先達到光譜分析的實驗條件。不加瑪瑙球的條件下,其標準偏差在2.5 min后才達到實驗要求,而加入2個瑪瑙球在3 min后才達到效果,相比不加瑪瑙球的條件,混合速率更低,這是由于多個瑪瑙球的體積過大,阻礙了微粒的運動軌跡,減少礦粉微粒的相對運動,礦粉微粒容易積成塊狀難以混合,即瑪瑙球的數量應避免選用太多。

4 min之后,混合處于穩定,微粒混合基本達到均勻,這時瑪瑙球對混料均勻度影響不大,所以,瑪瑙球有助于礦粉微粒的混合,且時間在2.5 min左右,坩堝中加入1個瑪瑙球較為優化。

4.2 翻面傾角對礦粉混合均勻度的影響

通過改變坩堝與水平面的傾斜角度,沿坩堝平面方向施加一維振動,并對坩堝施加一定的轉速,這樣可以把積壓在坩堝底部的礦粉微粒實現翻面運動,從而判斷其對混合均勻度的影響。

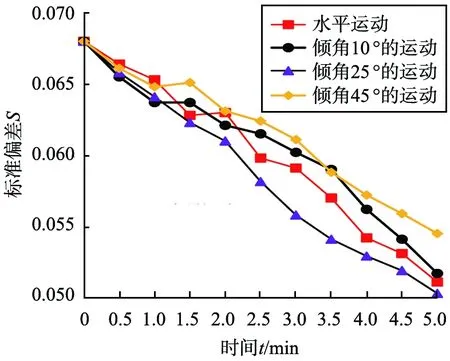

設定實驗的振幅為0.5 mm,頻率為2 kHz,轉速為120 r/min,坩堝中放入1個瑪瑙球。不同的傾角下,礦粉微粒混合均勻度的影響如圖5所示。

圖5 翻面傾角對微粒混合均勻度的影響Fig.5 Effect of face dip angle on mixing uniformity of particles

從圖中可知:2 min時,傾角為25 °的坩堝標準偏差為0.059 2,最先達到試驗要求,且2~3 min的混合效率明顯優于其他狀態下的混合效率,這是由于瑪瑙球在上升過程中受到重力的作用而降低了上升幅度,在下降過程中受重力的作用加速下降,減少了微粒的振動幅度,傾斜一定角度能夠使坩堝運動的速度方向與重力方向形成傾斜夾角,從而可以削弱重力的影響;當傾角為10 °較小時,微粒混合效果與水平振動基本相同,并未到達最佳混合效果;當傾角為45 °較大時,微粒的混合效果差,雖然削弱了重力的影響,但坩堝主要由底部的支撐轉換為側壁的支撐,瑪瑙球的上升幅度會下降,微粒下降到一定的高度也無法下降,從而影響了微粒的混合均勻性。

所以,合理的偏轉角度能夠將重力作用轉換到側壁上面,使側壁提供少量支撐力,從而有利于瑪瑙球在坩堝中更好的攪拌混合微粒。綜上所述,坩堝與水平面傾角為25 °左右時,能達到最佳混合效果。

4.3 振動混料試驗

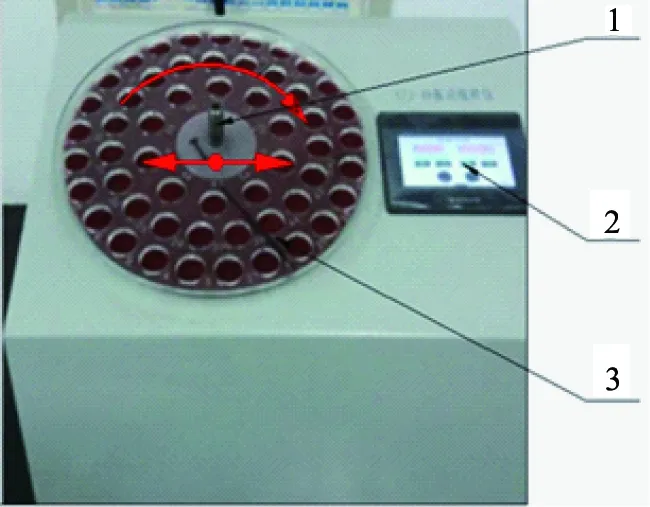

依據上述的模擬結果,制造了一臺礦粉混料裝置(如圖6所示),混料盤的盤面與水平面成一定的傾角 (0~35 °)。

1—偏心振動軸;2—控制面板;3—混料盤。圖6 振動混料實驗臺Fig.6 Vibration mixing test rig

在偏心軸的作用下實現沿盤面方向的一維振動(頻率0~3 kHz、振幅0.3~0.8 mm)實現振動混料。混料盤還可圍繞偏心軸作旋轉運動(轉速0~300 r/min),配合上述傾角,可實現混合料的翻面,從而提高混合效率。以上參數可根據實驗需要進選取和調節。實驗時,可將圖1中的坩堝(裝有需混合礦粉、催化劑和瑪瑙球)安放在混料盤的圓孔中,此裝置可存放多種實驗礦粉的混料。啟動機器可按設定參數實現自動混料,物料混合均勻后將瑪瑙球取出以供實驗用。

設定基本參數,以混料盤的安裝孔全部裝有坩堝后,且每個坩堝的礦粉都能快速混合均勻為前提。優選的實驗參數為振動頻率2 kHz、振幅0.3 mm,圓周轉速120 r/min。

通過改變瑪瑙球的數量和調節混料盤的傾角,將混合到各個時間點的微粒各選取10組樣品,按照上述模擬空間格的方法,將樣品盡量抹平在篩孔尺寸為0.074 mm的標準篩中,使微粒竟可能落在標準篩的空隙中, 把模擬空間格平面化。在計算機成像平面中,由于礦粉與催化劑微粒灰度相差較大,可以利用像素格分析法對標準篩進行拍照,使用計算機將照片分割成像素格再進行對比。由此方法得到各個時間段10組樣品中催化劑微粒所占比例,通過公式(11)得到混合均勻度的標準偏差S值。

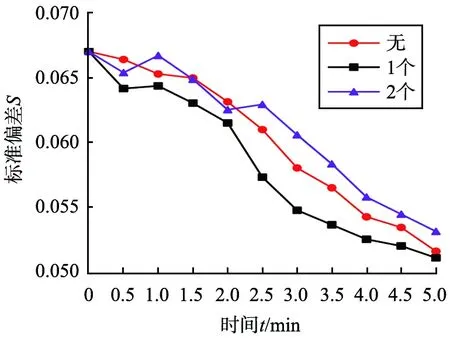

瑪瑙球個數和傾角對礦粉混合均勻度的影響如圖7—8所示。

圖7 瑪瑙球數量對礦粉混合均勻度影響的對比Fig.7 Comparison of influence of agate ball quantity on mixing uniformity of mineral powder

圖8 礦粉混合均勻度的樣品值對比下傾角翻面不同Fig.8 Comparison of sample values of mineral powder mixing uniformity under different turning angles

由圖可以清楚地看出,坩堝中放入1個瑪瑙球,且混料盤的水平傾角為25 °時,最先滿足實驗標準條件(參照礦粉混合均勻度對應的S值),且時間為2.5 min左右時的混合效率最為明顯;4 min后,混合趨于穩定,微粒均勻度基本達到飽和,且在實際操作時該裝置運行平穩,實驗效果良好。

通過實驗還發現,采用該振動混料實驗臺,適當增加混料盤轉速,混料效果更好。

綜上所述:實驗結果與虛擬仿真結果基本吻合,即瑪瑙球在坩堝中起攪拌的作用,能夠更好地混合礦粉微粒。

5 結論

1)瑪瑙球的加入能充分發揮混料攪拌作用,可以高效地實現礦粉及催化劑的混合,優選的振動時間在2.5 min時只需在坩堝中加入1個瑪瑙球。

2)合適的振動混料翻面傾角,能更好地發揮瑪瑙球的攪拌作用,加快微粉混合均勻的速度、混合效率更高,優選的混料傾角為20~30 °。

3)實驗結果反映了仿真模型的正確性,可為大批量混料作業的生產應用提供借鑒和參考。