流態化低溫還原氧化錳礦工藝的特點

,,, ,,

(中國科學院過程工程研究所;多相復雜系統國家重點實驗室,北京100190)

伴隨我國錳工業的高速發展,硫酸可以直接浸出的碳酸錳資源日漸枯竭,其錳平均品位(錳含量質量分數,下同)從18%~20%逐漸下降到13%~15%[1-2],甚至將不足10%品位的碳酸錳用于工業生產。越來越多的企業把目光投向儲量豐富、品位更高的氧化錳資源。氧化錳礦中含有不能被硫酸直接浸出的Mn4+,需要通過還原轉化為Mn2+才能有效利用。目前工業上還原氧化錳礦主流的方法是火法還原焙燒。

當前已實現大規模工業化生產的火法還原焙燒工藝,根據其反應溫度的不同,大致可以分為2類:第1類是還原溫度在750~900 ℃的傳統高溫還原工藝,主要包括回轉窯還原和豎爐還原[3-4];第2類是還原溫度為500~700 ℃的流態化低溫還原工藝,主要采用流化床為還原反應器。傳統的高溫還原工藝為了反應器內的“透氣性”,采用較大顆粒的氧化錳礦和煤粉混合反應,傳質、傳熱阻力較大;同時由于煤炭顆粒與氧化錳礦顆粒固-固反應效率低,需要碳的氣化反應產生的CO作為主要還原劑。還原較大的顆粒,碳的氣化反應需要較高的反應溫度,故而傳統的高溫還原工藝反應溫度均在750~900 ℃[5]。流態化低溫還原工藝,直接采用發生爐煤氣中的有效成分CO、H2作為還原劑,礦粉顆粒處于還原劑“包裹”的流化狀態,氣固接觸面積大,反應高效,且煤氣化過程不在還原反應器中進行,故而大大降低了還原溫度,僅為500~700 ℃[6-7]。

流態化低溫還原氧化錳礦工藝由中國科學院過程工程研究所設計開發。2016年,在云南省文山州江南錳業廠區內建立的20萬t級氧化錳流態化還原焙燒示范線上實現了運行平穩[8]。本文中對該工藝的特點進行介紹。

1 工藝介紹

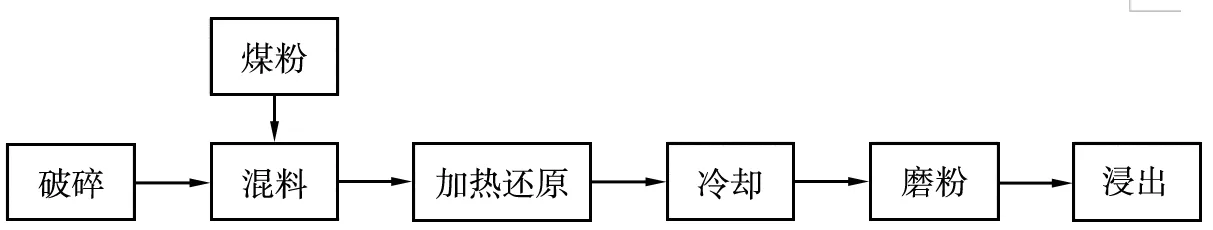

流態化低溫還原工藝與傳統高溫還原工藝的主要區別有2點:一是固體物料的加工狀態,流態化狀態下氧化錳礦顆粒被上升的煤氣所懸浮;二是固體物料的粒徑尺寸,流態化工藝中氧化錳礦顆粒平均粒徑僅有75 μm左右。相比于傳統高溫還原工藝,沒有了煤、礦混料和還原外加熱環節,同時增加煤制氣環節。2者的工藝流程示意圖見圖1。

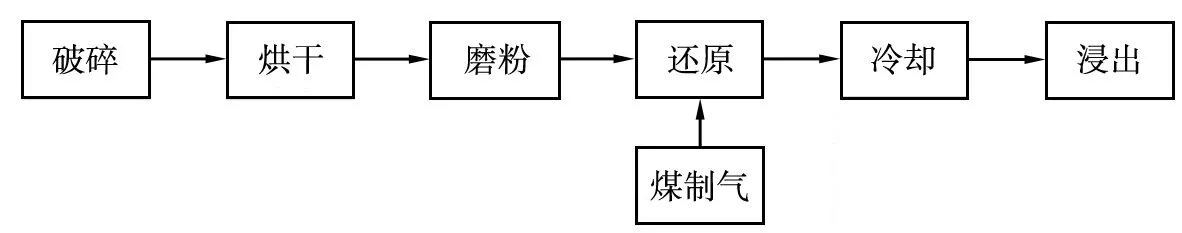

20萬t流態化低溫還原氧化錳生產示范線工藝流程圖[8]見圖2。

a 傳統高溫工藝

b 流態化低溫工藝圖1 2類工藝流程示意圖對比Fig.1 Contrast of process flow between high-temperature and low-temperature

1—煤氣羅茨風機;2—還原爐;3—一級旋風分離器;4—二級旋風分離器;5—燃燒室;6—二級旋風預熱器;7—一級旋風預熱器;8—旋風收塵器;9—布袋收塵器;10—尾氣排風機;11—廢氣煙囪;12—滾筒式冷卻機;13—斗式提升機;14—還原成品庫。圖2 流態化低溫還原氧化錳工藝流程圖Fig.2 Process flow of fluidized low-temperature reduction manganese oxide ore

在流態化低溫還原工藝中,氧化錳礦首先破碎為毫米級粗顆粒,進入滾筒式烘干機烘干至外水含量質量分數在2%以內,再進入磨機磨至平均粒徑為75 μm左右,然后輸送至流態化系統頂部生料倉。 煤氣通過煤氣發生爐制得,經過羅茨風機加壓,進入流態化系統作為還原劑和流化風。 在流態化系統中,頂部生料倉內的氧化錳礦粉通過螺旋加料機進入旋風預熱器,與還原尾氣燃燒所得到的熱煙氣充分換熱。 預熱溫度受到結晶水含量的影響,可達到350~550 ℃,預熱器出氣溫度在200 ℃以內。 預熱后的錳礦粉進入流化床與冷煤氣進行流化反應。 由于反應本身是強放熱,所以流化床內溫度會繼續升高,溫升受到Mn4+含量的影響,反應溫度在500~700 ℃,顆粒在床內平均停留時間在15~30 min。還原充分的礦粉(熟料)通過滾筒式冷卻機冷卻到80 ℃以下。冷卻后的成品礦通過斗式提升機進入還原成品庫,用于硫酸錳的制備。

2 工藝特點分析

流態化低溫還原工藝采用了更小的顆粒尺寸且固體處于被氣體“包裹”的懸浮狀態,提高顆粒反應比表面積的同時氣、固混合狀態也得到改善。具體表現在操作溫度的下降和反應時間的縮短上[9-10]。更低的反應溫度,意味著能耗的下降和副反應的減少;更短的反應時間,意味著生產效率的提高;煤制氣技術的使用,意味著更為清潔、環保。這些工藝特點相對于傳統高溫還原工藝具有一定的優勢。

2.1 能耗和生產效率

1)流態化低溫還原工藝相比傳統高溫還原工藝具有能耗低的優勢。

已有研究表明,降低氧化錳顆粒尺寸,增大比表面積,促進還原劑與反應物充分接觸,可以有效地提高反應效率[11]。實驗發現,氧化錳礦可以在500~700 ℃充分還原。存在的問題是700 ℃以下還原的氧化錳礦直接暴露在空氣中穩定性較差,易被二次氧化[12]。流態化低溫還原工藝在出料過程中,本身會伴有一定的弱還原氣氛,還原好的氧化錳礦在弱還原氣氛的保護下進行冷卻、儲存,可以很好地解決二次氧化的問題[6]。在大幅度降低反應溫度的同時,流化床傳質、傳熱效率高的特點還可以更好地利用氧化錳還原反應的強放熱和尾氣潛熱、余熱進一步降低能耗。

如圖2所示,錳礦首先進入旋風預熱器預熱,這部分熱量來自于還原尾氣的顯熱和潛熱;預熱礦粉進入流化床與冷煤氣混合進行還原放熱反應,連續地進出料,可以使爐溫穩定在某一溫度,根據錳品位的不同穩定在500~700 ℃,無須外部加熱,即新鮮煤氣用于還原反應,還原尾氣充分燃燒產生熱煙氣預熱礦粉。傳統的高溫還原工藝為了保證碳的氣化反應,需要進行外部加熱[3],在外加熱的狀態下,反應強放熱又可能形成局部高溫,從而造成“結圈”“懸料”等現象,影響連續運行[13-14]。另外,為了保持還原性氣氛,總有一定量的半焦殘留在還原礦中,構成了能源浪費。再者系統尾氣多為余熱發電,相比于旋風換熱,其前期投資巨大且能量轉化效率偏低[3]。能耗的詳細工藝指標見表1(煤耗統一換算為熱值29.274 kJ標準煤)。從煤耗上來看,流態化低溫還原工藝煤耗僅約為傳統高溫還原工藝的60%。

表1 能耗參數對比[8]

2)流態化低溫還原工藝相比傳統高溫的具有“單產”效率高的優勢。

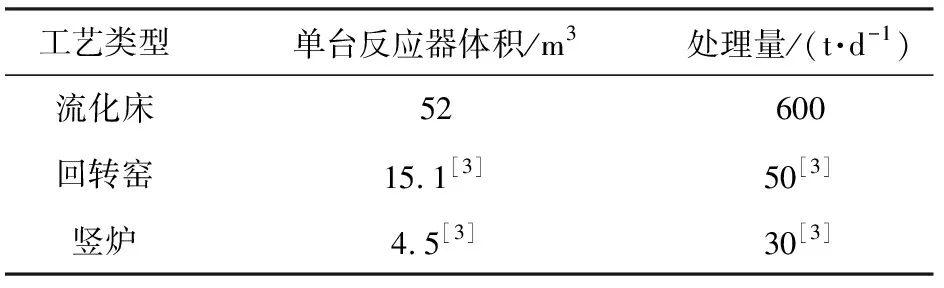

錳礦還原加工屬于典型的聚集經濟,具有明顯的規模效應。其生產越集中,規模越大,規模效應越明顯。使用傳統高溫還原工藝的單臺回轉窯還原氧化錳最大的處理能力為50 t/d,單臺豎爐還原氧化錳最大的處理能力為30 t/d[3]。以20萬t規模換算,需要回轉窯12臺或豎爐20臺。每臺設備都需要獨立的燒嘴、儀表、物料輸送設備、氣路、水路、中控平臺和操作工人,同時每臺設備還需要獨立的設備安裝、設備調試和設備檢修。綜合來看,無論從設備本身還是生產管理都相對冗余繁雜。

流態化低溫還原工藝在這方面則優勢明顯。以云南省文山州20萬t級氧化錳流態化還原焙燒示范線為例,該示范線僅有1個流化床主反應器,反應器面積為10 m2,床高5.2 m,處理量為600 t/d;主反應器控溫儀表9塊,測壓儀表9塊,既可精確、實時地監測床內的流化反應狀態;還原系統人員分布為每班生產人員7人,其中班長1人、中控2人、巡檢工4人。較高的“單產”效率使得流態化低溫還原工藝無論是生產管理還是設備本身都有較高的集中度,更有利于實現規模效益。詳細的“單產”指標對比見表2。

表2 “單產”參數對比

更為重要的是流化床的規模放大不需要進行數量上的堆疊,只需要在反應器尺寸、流化風速、氣量以及內構件上進行放大、優化。流態化低溫還原工藝也兼具了規模放大簡潔的優點。

2.2 原料適應性

流態化低溫還原工藝自開發之初充分考慮了我國氧化錳資源的特點,即小礦多大礦少、貧礦多富礦少、礦石結構復雜等[3],對國內氧化錳礦石有較好的適應性。主要表現在鐵含量和結晶水含量等方面。

1)流態化低溫還原工藝適用于高鐵氧化錳礦。

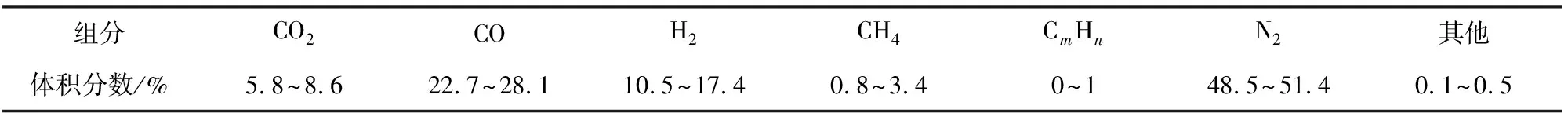

我國氧化錳礦多伴生Fe元素,在云南省的生產過程中,遇到的大多數氧化錳礦平均總鐵(TFe)質量分數可達到8%,最高TFe達到15%。Fe元素大部分是以Fe2O3形式存在,Fe2O3在高溫還原工藝中容易生產易溶于硫酸的FeO[20]。在下游的MnSO4制液過程中,繁重的除鐵工作會增加生產成本,降低生產效率[3]。流態化低溫還原工藝在開發時也充分考慮了該問題。將還原溫度控制在500~700 ℃,還原氣氛采用還原性較弱的發生爐煤氣,煤氣成分見表3。較低的還原溫度和較弱的還原氣氛均可以抑制FeO生成[21],調控Fe2O3還原產物主要為難溶于硫酸的Fe3O4[22]。同時,針對含有MnFe2O4相的高鐵氧化錳礦開發了與之匹配的2段浸出工藝,既可以有效利用MnFe2O4相中的Mn,也可以抑制Fe3O4等雜相的浸出,進一步降低酸耗,提高錳浸出率[23]。由此可見,流態化低溫還原工藝在還原過程可以節約煤氣的消耗,在浸出過程可以降低硫酸的消耗,在MnSO4制液過程可以減少除鐵劑的使用,縮短除鐵時間,從3個維度對高鐵氧化錳礦的還原浸出過程進行優化。

表3 發生爐煤氣常見組成

2)流態化低溫還原工藝還適用于高結晶水氧化錳礦。

在工藝開發之初,對湖南、云南省等地數十處錳礦進行調研,發現很多中低品位氧化錳礦都含有較多的結晶水,因此,在工藝設計時將礦石的預熱和礦石的還原反應分拆為2個相對獨立的過程,如此設計可以將結晶水對還原系統的干擾降到最低。結晶水的受熱脫除過程會帶走大量熱量,同時析出水蒸氣。在焙燒高結晶水氧化錳礦時,如果將加熱和還原放在同一個反應器內,勢必造成溫度和壓力的波動,溫度和壓力的不穩定又會引起進出料不平衡、系統內結露等“并發癥”。將2個過程拆分開,在遇到多結晶水的氧化錳礦時可以通過提高煤氣總量來增加預熱部分的熱量分配。整個過程中還原部分并不受結晶水脫除的影響。云南省文山州建立的示范線使用的氧化錳礦結晶水含量(質量分數)最高達到18%,平均也達到11%左右。

2.3 低溫還原

流態化低溫還原工藝中較低的還原溫度可以抑制副反應的發生。氣體的分子平均動能是溫度的函數,隨著溫度升高,氣體分子平均動能提高,反應通常變得更容易。無論是流態化低溫還原工藝還是傳統的高溫還原工藝均是依賴氣相還原劑(H2、CO)向顆粒內部的擴散,區別是前者直接采用發生爐煤氣,后者通過高溫在爐內進行碳的氣化反應。根據已有的研究報道可知,在流化床中氧化錳礦500 ℃焙燒10 min可以達到96%的錳浸出率[6],而傳統的高溫還原工藝為了滿足碳的氣化反應條件,通常要在800~900 ℃進行還原反應。這無疑提供了更大的分子平均動能,在推動主反應發生的同時也促進了其他副反應的發生。

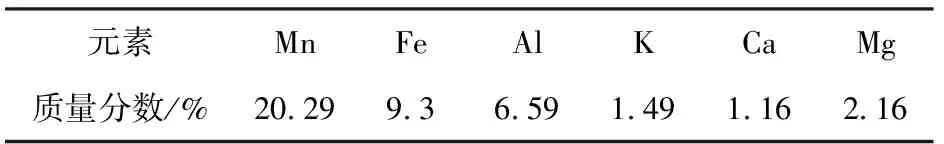

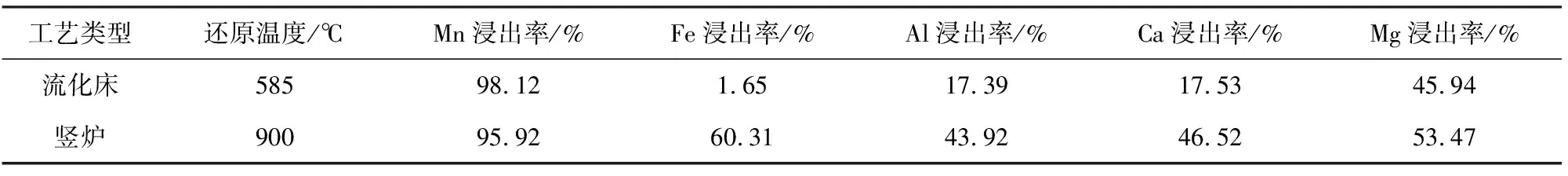

為此,選用云南省某地氧化錳礦作為實驗原料采用云南省文山州流態化生產示范線和云南省某廠豎爐生產線進行還原焙燒,將焙燒成品進行浸出實驗對比。文山州生產示范線還原溫度為585 ℃,豎爐還原溫度為900 ℃。還原段平均停留時間均為20 min。采用相同浸出條件:浸出溫度為60 ℃,起始酸度為80 g/L,液、固質量比為10 ∶1,攪拌速度為300 r/min,浸出時間為2 h[3]。采用Axios-X射線熒光光譜儀(荷蘭帕納科公司)對浸出前、后的礦樣進行分析,并折算其浸出率,結果見表4、5。

表4 原料的主要化學成分

表5 雜質浸出率對比實驗

由表5可見,豎爐900 ℃還原礦中的Fe、Al、Ca、Mg元素浸出率均高于流化床585 ℃條件下的還原礦,而Mn元素的浸出率卻低于流化床。這是因為在較高溫度下,已還原好的MnO又發生了其他化合反應,產生了不溶于硫酸的錳化合物,從而降低了錳的浸出率[14]。通過實驗可知,較高的還原溫度會造成雜質元素浸出率的提高以及氧化錳的其他化合反應。這對接下來的電解錳制液或高純硫酸錳制備是不利的,更多的副反應酸耗和除雜劑消耗會增加產品成本,降低產品毛利率;更長的除雜時間會增加生產周期,降低資產周轉率;更多的錳副反應會直接影響產量,造成錳資源的浪費。相反,低溫還原克服了這些缺點,更適合用于高純硫酸錳、電解錳的生產。

2.4 環保

告別了粗放式的工業發展階段,環保已經成為化工企業的“生命線”。在火法氧化錳還原工藝中,由于使用煤炭或者煤氣,因此SO2和NOx為主要的污染物。根據GB 13271—2014《鍋爐大氣污染物排放標準》中的特別類排放限值,SO2的質量濃度需低于50 mg/m3,NOx的質量濃度需低于150 mg/m3。

流態化低溫還原工藝中的NOx主要來自于煤和氧化錳礦中的硝酸鹽分解、揮發,因預熱部分溫度偏低,揮發主要集中在還原爐,即圖2中的設備2;SO2則主要來自于煤氣發生爐。李曉偉等[24]、謝銀銀等[25]研究發現,以MnOx為催化劑還原NOx有較好的效果;MnO2自身也是工業上一種重要的脫硫劑[26],早在1963年國內就有工業應用的報道。相關反應如下:

2NO+2CO=N2+2CO2,

MnO2+SO2=MnSO4。

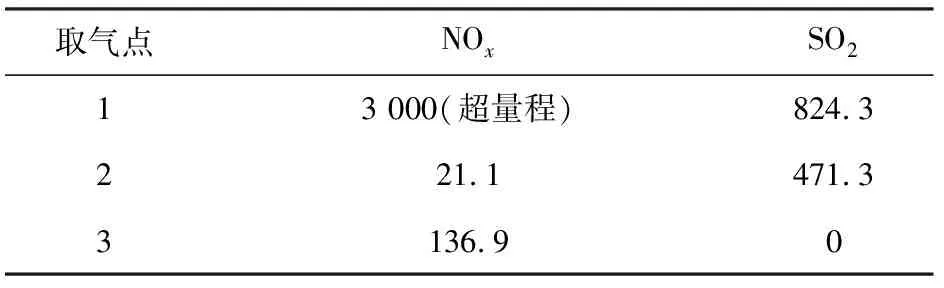

流態化低溫還原工藝在開發時就充分考慮到環保的要求,并通過大量的實驗和調研,深度挖掘工藝的自身優勢,僅通過發生爐煤氣與氧化錳礦的反應,就能達到脫硫、脫硝的目的,滿足國標的排放要求。具體措施是將礦石的預熱和礦石的還原反應分拆為2個相對獨立的過程,預熱過程為煙氣氣氛,氧化錳礦主要以MnO2型式存在,為SO2的脫除提供條件;還原過程為富含CO的還原性氣氛,流化床內氧化錳礦以MnOx形式存在[3],為NOx的脫除提供條件。以文山州20萬t級氧化錳流態化還原焙燒示范線為例,具體檢測結果見表6。檢測采用德國Testo350煙氣分析儀。表中取氣點1為圖2中設備1出口處,取氣點2為圖2中設備2出口處,取氣點3為圖2中設備11出口處。

表6 煙氣分析結果

由表6可知,取氣點1,即煤氣發生爐出口,NOx、SO2質量濃度均超標。取氣點2,即還原爐出口,還原尾氣中NOx已經達標,SO2的質量濃度下降了42.8%。取氣點3,即系統最終尾氣出口,尾氣中NOx質量濃度上漲到了136.9 mg/m3,SO2的為0,均滿足國標要求。NOx質量濃度上漲是因為燃燒室的燃燒和預熱系統中少量硝酸鹽的分解、揮發。由此可見,流態化低溫還原工藝在不增加脫硫、脫硝設備的情況下,通過自身的過程設計就可達到國標尾氣排放要求。這為企業節約了設備投資、生產成本和管理維護費用,直接提高了產品的競爭力。

3 結 論

工業實踐結果證明,流態化低溫還原氧化錳礦工藝很好地發揮了流態化技術氣固接觸面積大以及傳質、傳熱速度快的特點,相比于傳統的高溫還原工藝具有節能、環保、適應性強、容易放大和副反應少的優勢。實際生產過程中的應用性強,具有較好的經濟和社會效益,為氧化錳礦火法還原焙燒創新技術。綜上所述,流態化低溫還原氧化錳礦工藝的優勢如下。

1) 流態化低溫還原工藝相比傳統高溫還原工藝具有能耗低的優勢。從煤耗上來看,流態化低溫還原工藝煤耗僅約為傳統高溫還原工藝的60%。

2) 流態化低溫還原工藝相比傳統高溫還原工藝具有“單產”效率高的優勢。單臺設備的處理量可達600 t/d。

3) 流態化低溫還原工藝對國內氧化錳礦石有較好的適應性。適用于總鐵質量分數TFe≤15%、結晶水質量分數低于18%的氧化錳礦。

4) 流態化低溫還原工藝相比傳統高溫還原工藝能夠抑制副反應的發生。Mn浸出率提高2.2%,Fe浸出率降低58.66%,Al浸出率降低26.53%,Ca浸出率降低28.99%,Mg浸出率降低7.53%。

5) 流態化低溫還原工藝僅通過工藝過程自身反應就可達到環保要求。尾氣中NOx的質量濃度為136.9 mg/m3,SO2的質量濃度為0。