基于DSP的高精度智能渦輪流量傳感器設計

王元委, 齊 娜, 王振廷, 呂 穎, 劉 巖

(中國電子科技集團公司第四十九研究所,黑龍江 哈爾濱 150001)

0 引 言

流量測量技術廣泛應用于能源、水利、農業、管道輸送、交通運輸、科學實驗、航空航天等領域。流量測量在野外特種車輛中尤為重要,乘員需要對載具工作狀況進行準確判斷[1~4]。載具工作條件惡劣,要求所使用的流量傳感器不但測量準確,且具備體積小、防潮、抗震、工作溫度寬等特點[5]。

目前,流量傳感器類型分為差壓式流量傳感器、容積式流量傳感器、渦街流量傳感器、超聲波流量傳感器和渦輪流量傳感器等[6]。相比于其他類型的流量傳感器,渦輪流量傳感器具有結構簡單、體積小、精度高、量程范圍寬、輸出頻率信號等優點,能夠滿足載具的使用環境和測量精度等要求。依據采用環境需求及技術要求,本文設計一種基于DSP的高精度智能流量傳感器,該傳感器使用渦輪式結構,采用DSP TMS320F2812作為核心處理器,利用高精度測頻技術和溫度補償技術提高測量精度,通過CAN總線輸出測量結果。該流量傳感器能夠在惡劣的工作條件下,快速、準確地測量載具的流量數據,是實時監測載具工作狀態的重要手段。

1 渦輪流量傳感器的工作原理

渦輪流量傳感器的運動微分方程為

Jdω/dt=Tr-Trm-Trf-Tre

(1)

式中J為渦輪的轉動慣量,ω為渦輪的旋轉角速度,Tr為流體對葉片的推動力矩,Trm為渦輪軸與軸承之間的機械摩擦阻力矩,Trf為流體對渦輪的阻力矩,Tre為電磁檢測器對渦輪的電磁阻力矩。通常,Tre比較小,其影響可以忽略[7]。在正常工作條件下,渦輪以穩定的角速度ω旋轉。當流量大于始動流量值以后,Trm的影響可以忽略。影響流量傳感器量特性的主要因素為Trf,即

Tre=0,dω/dt=0,Trm=0

(2)

得到穩定工況下的運動微分方程為

Tr-Trf=0

(3)

其中,推動力矩Tr為

(4)

式中r為葉片的平均半徑,ρ,qv分別為流體的密度,體積流量,F為傳感器的流通截面積,θ為渦輪葉片與軸線的夾角[8]。

一般流體均處于湍流狀態,則流體流動阻力矩Trf為

(5)

式中C為比例常數。

渦輪流量傳感器的儀表系數通常通過流量標準裝置實驗標定得到,由理論方程計算不出儀表系數或計算的儀表系數誤差較大。經理論分析和實驗驗證所得儀表系數K為

(6)

式中f為脈沖頻率,f=Nω/2π,N為渦輪的葉片數量。

由式(6)可知,在湍流狀態下,體積儀表系數K只與傳感器結構參數有關,與流量qv以及流體的物理特性參數(粘度、介質密度等)無關,可近似為一個常數。

2 渦輪流量傳感器的設計

2.1 傳感器的總體設計

被測流體通過渦輪流量傳感器時,通過導流器沖擊渦輪葉片,所產生的轉動力矩使渦輪克服機械摩擦阻力矩和流動阻力矩而轉動,旋轉的葉片不斷切割管壁外的磁電感應線圈,使感應線圈回路磁阻周期性發生變化,通過線圈的磁通量也發生變化,產生與流量大小成正比的脈沖信號。

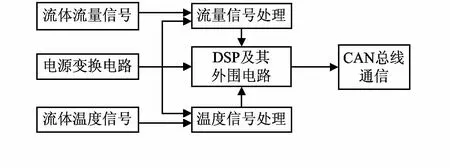

渦輪流量傳感器是容積式的流量計量裝置,流體密度隨溫度變化的特性,導致通過渦輪流量傳感器在不同溫度下測量相同流量的流體時,產生流量測量誤差,故需通過溫度傳感器,結合流量補償算法修正上述誤差。野外特種車輛用智能渦輪流量傳感器結構如圖1所示。

圖1 智能渦輪流量傳感器結構

渦輪葉片切割磁電感應線圈所產生的脈沖信號十分微弱,在流量信號處理電路中,經過信號放大及比較器比較后,產生幅值約為3 V的方波信號,送入DSP進行頻率信號采集。溫度信號處理電路用于測量導流器中流體的溫度數據。溫度測量采用惠斯通電阻橋的方式,鉑電阻器Pt 1000溫度探頭經導流器的開口,置于被測流體中。鉑電阻器的阻值因溫度而改變時,在電橋的兩端產生電勢差。通過放大器放大后,送入DSP進行AD采集。

DSP采集流量信號處理電路發送的方波信號并采集流體的溫度數據,利用單位時間內方波的數量計算通過導流器的流體流量,結合溫度數據,對輸出結果進行流量補償,再通過CAN總線收發器以10Hz的頻率與野外特種車輛通信。為避免方波的幅值超出DSP GPIO的承受范圍,使用反向施密特觸發器對方波進行整流,同時使信號更加規范。

2.2 軟件設計

DSP程序主要由主程序、脈沖頻率采集程序、溫度采集程序、CAN總線通信程序和流體流量補償算法等幾部分組成。

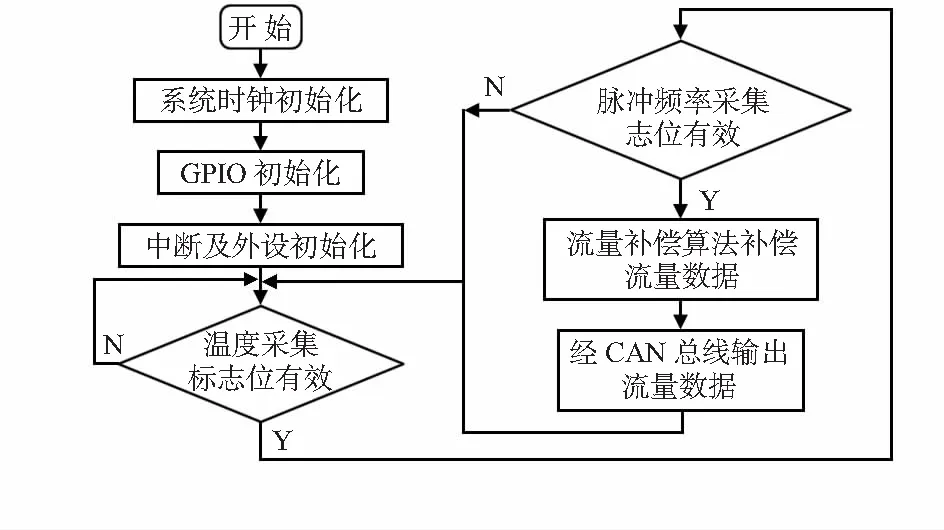

2.2.1 主程序設計

主程序流程如圖2所示。在主程序中,完成DSP外設的初始化以及中斷初始化等工作后,當溫度采集標志位和脈沖頻率采集標志位全部有效時,程序調用流量補償程序,并將補償后的流量數據經CAN總線輸出。

圖2 主程序流程

2.2.2 脈沖頻率采集設計

利用事件管理器中的通用定時器1和通用定時器2實現脈沖頻率的采集。經施密特觸發器整形為方波的脈沖頻率信號,作為通用定時器2的外部時鐘源,送入DSP中。通用定時器1定時周期設置為1 Hz,在通用定時器1的中斷服務函數中,讀取觸發2次中斷之間,通用定時器2外部時鐘源的方波數量,從而獲得感應線產生的脈沖頻率。

2.2.3 溫度采集設計

溫度信號處理電路測量的溫度范圍為-50~130 ℃,精度為0.5 ℃,輸出的電壓范圍為0.1~3 V。ADC設置為并發采樣方式,利用SEQ1序列發生器中ADCINA0作為采集通道,DSP內部集成12位ADC,采樣精度較低,利用ADC采集的數據直接計算流體溫度誤差較大,故采用查表法計算流體溫度。

2.2.4 CAN總線通信設計

TMS320F2812集成增強型CAN控制器,傳感器不必外加CAN控制器實現CAN總線底層協議。使用SN65HVD230Q作為CAN總線收發器,可增大通信距離,提高瞬間抗干擾能力,保護總線,降低射頻干擾(radio frequency interference,RFI),實現熱防護等。

2.3 高精度測頻技術

為了保證頻率采集精度,結合測頻法和測周法的特點,采用“中界頻率”算法進行流量頻率采集,通過大量實驗結果分析,找出一個“中界頻率點f0”,f0以下采用測周法,f0以上采用測頻法,可以有效提高頻率測量精度,同時硬件上采用數字處理器進行數據采集和運算,并利用150 MHz頻率采集信息,優化后的測頻算法不但具備采集測量的實時性,在很大程度上提高了測量精度,其精度可達0.005 %,解決了現有技術中渦輪流量信號測量的實時性與精確性之間的矛盾。

2.4 流體流量補償算法設計

依據需求,該流量傳感器的工作溫度為-20~120 ℃,輸出精度為0.5 %。最常用的補償方法在全溫度區間、全流量區間內,實液標定渦輪流量傳感器輸出結果,對該結果與標準數據之間的差值進行補償。該方法具有補償精度高,但操作繁瑣,且設備復雜,不易實際操作[9]。

受流體溫度的影響,傳感器內部尺寸發生變化。對渦輪流量傳感器的儀表系數產生影響。其修正系數為

(7)

式中α為傳感器導流器材料膨脹系數,β為傳感器內渦輪材料膨脹系數,Δt為工作溫度與標定溫度之差。工作溫度t℃時的體積儀表系數為

Kt=K0K1

(8)

式中K0為標定溫度時的體積儀表系數。

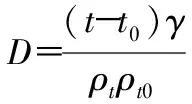

流體密度與溫度的關系式為

ρt=ρt0-γ(t-t0)

(9)

式中ρt為溫度為t℃時的流體密度,ρt0為標定溫度時的流體密度,γ為流體密度溫度系數,t為流體的實際溫度。

一定質量的流體,其密度隨著溫度的變化發生變化,體積也將隨之改變。僅測量體積流量必然引入較大誤差,使用質量流量測量將更為合理。定義渦輪流量傳感器的質量儀表系數為

(10)

式中qm為流體的質量流量。質量儀表系數的絕對變化量為

ΔKm=Km,t-Km,t0

(11)

式中 ΔKm為質量儀表系數的絕對變化量,Km,t為溫度為t℃時,傳感器的質量儀表系數,Km,t0為標定溫度時,傳感器的質量儀表系數。

將式(9)、式(10)代入式(11)并整理得

(12)

由式(12)可知,在已被測知流體各個溫度下密度的情況下,可通過當前溫度下密度液體的密度與標定溫度下的密度關系,修正因溫度變化引起流體的流量誤差。

通過式(8)和式(12),可得

(13)

即

(14)

式中Kv,t為修正后的體積儀表系數,A為比例系數。通過式(14)可補償因溫度引起的渦輪流量傳感器的精度誤差。

(15)

式中Kmax為流量范圍內最大流量時的儀表系數,Kmin為流量范圍內最小流量時的儀表系數。

在渦輪流量傳感器的使用范圍內,將標定溫度下的特性曲線劃分為若干部分,依據感應線圈產生的脈沖頻率的不同,分別選取相應分段內的K值,代入式(14),達到減小輸出誤差的目的。由特性曲線可知,在可測流量范圍內,曲線分為線性區和最小流量非線性區兩部分。由于最小流量非線性區變化較大,故在該部分的分段密些,線性區的分段疏些。在保證計算精度的同時,提高程序的處理速度。

3 系統調理電路設計

3.1 流量轉換電路

流量輸出頻率信號在進入處理器采集前,通過施密特觸發器將矩形頻率信號峰峰值限制在3.3VDC以內,以便保護處理器I/O口不被燒毀。

3.2 數字處理電路

處理器采集到流量信號后,通過溫度采集數據和流量標定數據,進行流量儀表系數的線性修正,補償后的流量信號通過CAN總線信號輸出。

4 實驗測試

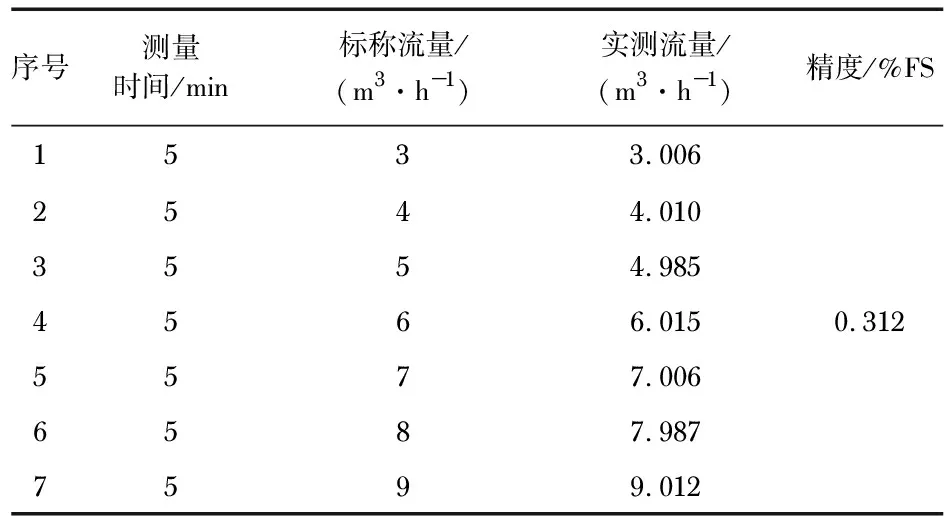

在流量標定試驗裝置中,使用水作為被測流體。渦輪流量傳感器規格為DN25,測試溫度為25 ℃,測量范圍為3~9 m3/h,導流器材料為不銹鋼,渦輪材料2Gr13。選取3,4,5,6,7,8,9 m3/h共7個測試點測試。測量精度為

(17)

式中L為流量精度值,Cis為第i點的標準流量值,Cit為第i點的實測流量值,n為測試點數量,YFS為滿量程輸出。

渦輪流量傳感器測試結果如表1所示。

表1 測試結果

通過上述對比實驗可知,不同溫度及不同流量下,智能渦輪流量傳感器均可實現高精度測量,精度可達0.3 %,且收斂性較好。

5 結 論

本文針對野外特種車輛的具體應用需求,設計一種基于DSP的智能渦輪流量傳感器。采用渦輪式結構,利用DSP作為核心處理器,使用CAN總線作為輸出方式,并結合流量補償算法。在不同流量條件下,對智能渦輪流量傳感器的測量精度進行測試,結果表明:傳感器的測量精度較高,其測量精度為0.312 %。且具有體積小、可靠性高,工作溫度寬等特點,滿足野外特種車輛的使用需求。