疊層雙面冷卻功率模塊封裝性能研究

牛利剛, 王玉林, 滕鶴松, 李聰成

(1.中國電子科技集團公司第五十五研究所,江蘇南京 210016;2.揚州國揚電子有限公司,江蘇揚州 225100)

電力電子器件也稱為功率半導體器件或電力半導體器件,一般是指額定電流超過1 A的半導體器件,功率半導體器件是電力電子技術發展的物質基礎和核心支撐[1]。目前,種類繁多的功率半導體器件已經成為人們日常生活一個重要組成部分。除其他用途之外,功率半導體器件使得變頻驅動裝置廣泛應用于日常消費產品(如洗衣機)、工業領域(如泵)和交通運輸(如電力機車)中[2]。

對于功率半導體模塊來說,最重要的兩個熱學參數是結溫和熱阻,而結溫又直接受熱阻影響,因此熱阻是功率半導體模塊最重要的熱學指標,也是設計功率半導體模塊封裝首先要考慮的重要參數之一。另外,減小功率半導體芯片到冷卻介質的熱阻可以使器件通過更大的電流,因為功率半導體模塊的通流大小與熱環境相關[3],即減小功率模塊封裝熱阻可以提升產品的過電流能力。因此,許多功率模塊廠商、科研機構開始研制雙面冷卻封裝結構,文獻[4]針對碳化硅(SiC)芯片設計了雙面冷卻功率模塊,論述了雙面冷卻可以達到高效散熱,并能夠有效減小熱阻。功率半導體模塊行業巨頭德國Infineon公司在2015年開發了雙面冷卻封裝樣件,熱阻降低了70%[5]。在文獻[6-7]中指出采用雙面冷卻封裝結構使得Si IGBT器件的過電流能力增加了100%~200%。

隨著功率模塊工作頻率的提升,尤其是以碳化硅(SiC)為代表的第三代半導體,具備高頻工作的特性,但傳統封裝結構的雜散電感限制了功率模塊向高頻化應用的發展。雜散電感一直都是電力電子器件應用中需要克服的主要難題,尤其對于高頻和大功率應用場合。模塊內部的雜散電感會造成關斷過程出現過電壓,雜散參數會造成模塊關斷過程中的波形振蕩,從而增加了電磁干擾和關斷損耗[8]。與傳統封裝結構相比,雙面冷卻封裝結構具有許多優勢,如低雜散電感、靈活布線、雙面散熱等[9-10],具備高開關速度的工作能力。

本文設計了一款疊層的雙面冷卻功率模塊,在提高冷卻效率的同時,大大降低了模塊封裝的雜散電感。通過對傳統的650 V/600 A半橋功率模塊進行熱阻仿真、雜散電感提取,并與實際測試結果進行對比,誤差均在10%以內,驗證了仿真方法的可行性。然后采用具備可行性的仿真方法對疊層雙面冷卻功率模塊進行熱阻仿真計算、雜散電感提取,從而論證了本文設計的疊層雙面冷卻功率模塊在散熱、電磁性能方面的優越性。

1 功率模塊封裝結構

1.1 傳統功率模塊封裝結構

傳統的功率模塊采用單面冷卻結構,如圖1所示,主要包括功率芯片、鍵合線、功率端子、外框、絕緣基板(DBC)、底板以及內部的灌封膠等,將底板固定在冷卻器表面,功率芯片損耗產生的熱量通過絕緣基板、底板單方向傳導至散熱器。

圖1 傳統功率模塊結構示意及散熱途徑Fig.1 Traditional power module structure and heat dissipation path

1.2 雙面冷卻功率模塊封裝結構

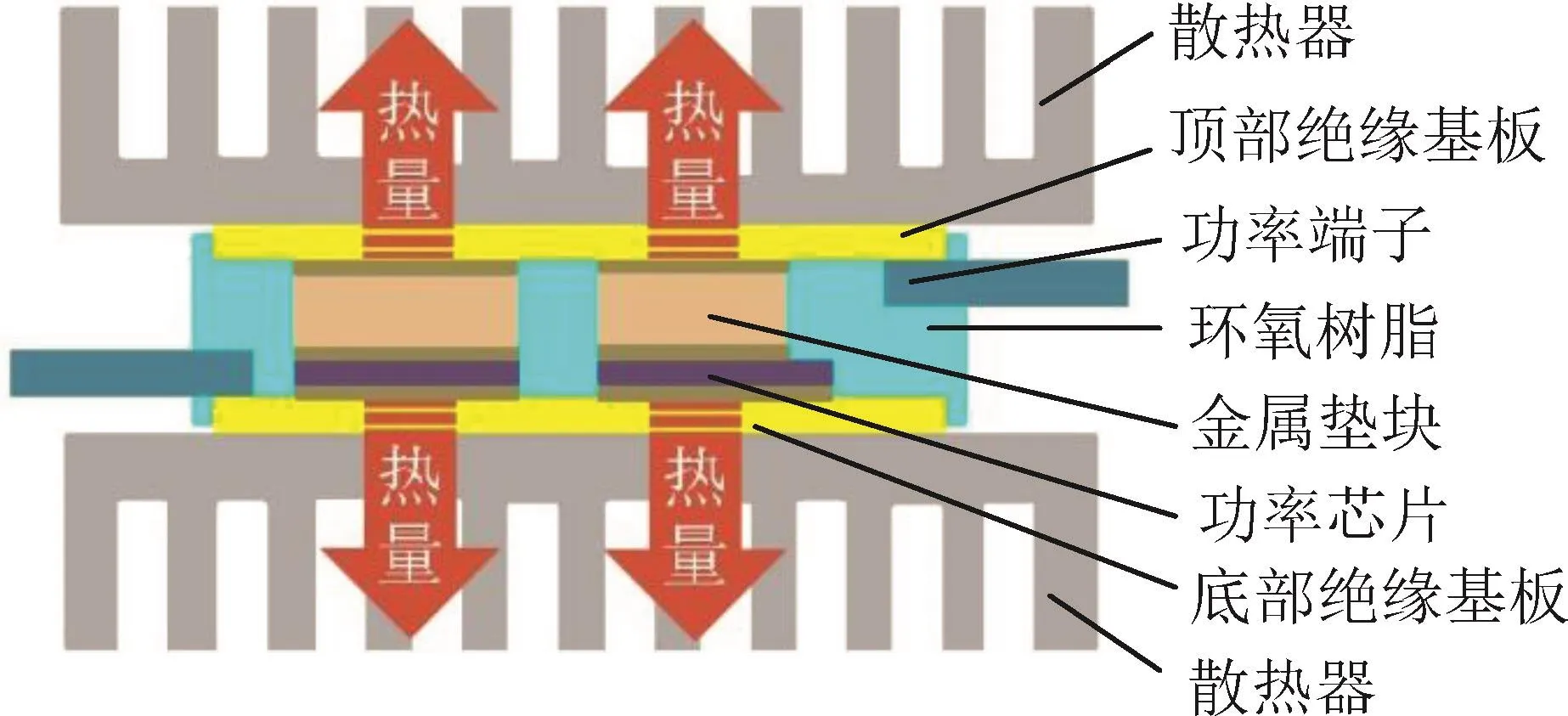

隨著功率半導體模塊封裝技術的發展,近幾年對功率模塊雙面冷卻結構的研究越來越多,但普遍是基于圖2所示的封裝結構,功率芯片的兩側均焊接有絕緣基板,功率端子全部與絕緣基板相連,絕緣基板的外側安裝有散熱器。這種結構的優點是可以減小功率模塊的熱阻以及雜散電感,同時可以減小體積及質量,而且由于結構的改進使得可靠性也得到了提升。但是受到單層功率芯片布局的限制,體積無法進一步縮小,而且單層芯片的布局無法進一步縮小換流回路的面積,造成雜散電感無法得到進一步降低。

圖2 雙面冷卻功率模塊主流方案示意圖及散熱途徑Fig.2 Double-sided cooling power module scheme and heat dissipation path

1.3 疊層雙面冷卻功率模塊封裝結構

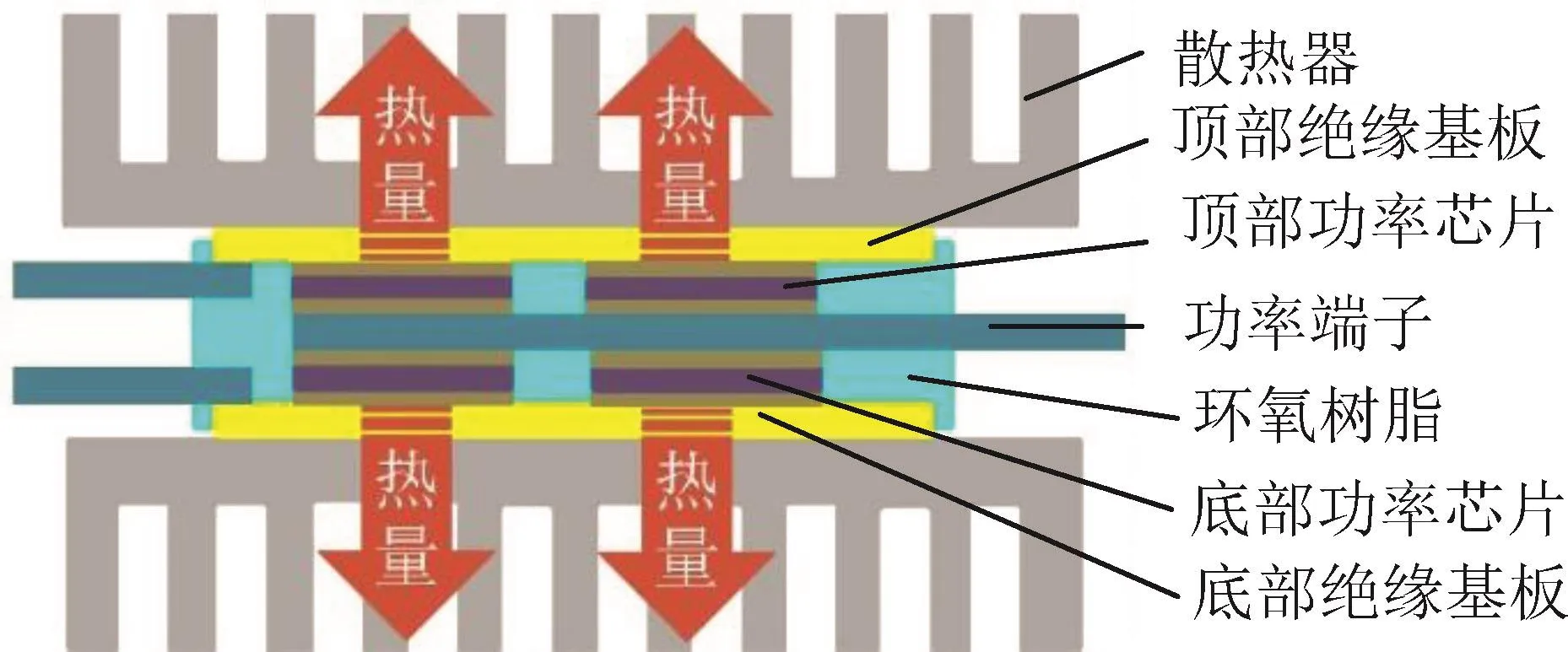

在增強功率模塊散熱性能的同時,進一步優化封裝結構,達到降低雜散電感的目的,設計了一款基于疊層功率芯片的雙面冷卻封裝結構,其結構示意圖如圖3所示。為了降低雜散電感,盡量減小換流回路的面積,通過將上橋臂開關芯片與下橋臂續流二極管芯片疊層設置、將下橋臂開關芯片與上橋臂續流二極管芯片疊層設置,充分減小換流回路的路徑及面積,從而實現在增強冷卻性能的同時,充分降低雜散電感。傳統封裝的換流路徑與疊層封裝的換流路徑分別如圖4(a)、(b)所示,可見采用疊層封裝,換流路徑較短而且換流回路面積較小。

圖3 疊層雙面冷卻功率模塊結構示意圖Fig.3 Schematic of laminated double-sided cooling power module structure

圖4 傳統封裝與疊層封裝的換流路徑示意圖Fig.4 Schematics of the converter path of traditional packaging and laminated packaging

疊層雙面冷卻功率模塊的具體結構如圖5所示,其中圖5(a)為底部絕緣基板以及焊接在其上的正極功率端子、3顆上橋臂開關芯片、3顆上橋臂續流二極管芯片;圖5(b)是在上橋臂芯片的上表面焊接輸出功率端子,其中輸出功率端子的部分區域直接焊接在底部絕緣基板上;圖5(c)是在輸出功率端子的上表面焊接有3顆下橋臂開關芯片、3顆下橋臂續流二極管芯片,其中3顆下橋臂開關芯片與其下方的3顆上橋臂續流二極管芯片疊層設置、3顆下橋臂續流二極管芯片與其下方的3顆上橋臂開關芯片疊層設置;圖5(d)是下橋臂芯片的上表面焊接有頂部絕緣基板,同時頂部絕緣基板還焊接有負極功率端子和輔助端子;使用注塑設備對雙面冷卻功率模塊進行封裝,將頂部絕緣基板、底部絕緣基板的外表面露出封裝體外,如圖5(e),以便于與散熱器形成良好接觸。

2 仿真方法驗證

為了驗證熱阻、雜散電感仿真方法的有效性,選取揚州國揚電子有限公司成熟的650 V/600 A半橋功率模塊(見圖6)進行測試,并與仿真結果進行對比。當仿真結果與實際測試結果相差10%以內,說明仿真方法可行,否則需要調整仿真材料參數及模型,直至仿真誤差可以控制在10%以內,并將驗證后的仿真方法用于疊層雙面冷卻功率模塊的仿真。

圖5 疊層雙面冷卻功率模塊結構示意圖Fig.5 Schematics of laminated double-sided cooling power module structure

圖6 傳統650 V/600 A半橋功率模塊Fig.6 Traditional 650 V/600 A half-bridge power module

2.1 熱阻仿真方法驗證

采用Mentor Graphics公司的PT1500功率循環及熱測試平臺,進行熱阻測試,如圖7所示,測試得到結殼熱阻RthJC的最大值為0.083℃/W。

在有限元軟件ANSYS中建立傳統650 V/600 A半橋功率模塊的3D模型,如圖8(a)所示,考慮到功率模塊的單向傳熱結構,忽略對冷卻影響較小的外框、鍵合線、功率端子、硅凝膠等。

功率模塊結構件、材料及熱阻仿真、雜散電感提取用到的材料參數如表1所示。

圖7 熱阻測試設備Fig.7 Thermal resistance testing equipment

圖8 有限元模型及單橋臂溫度分布云圖Fig.8 Finite element model and temperature distribution of single bridge arm

表1 功率模塊結構件材料及參數Tab.1 Material and characteristic parameters of power module

固定底板下表面的溫度為60℃,即將TC設定為60℃,根據測試結果計算得到單橋臂3只并聯的IGBT芯片的功耗為754.5 W,并將功耗施加到3只并聯芯片的上表面。仿真得到的溫度分布云圖如圖8(b)所示,根據公式(TJ-TC)/P=RthJC計算得到傳統封裝650 V/600 A半橋功率模塊的熱阻RthJC為0.079℃/W,仿真與實測的誤差為4.8%,在10%以內,因此熱阻仿真方法可行。

2.2 雜散電感仿真方法驗證

利用自主設計開發的低電感動態參數測試平臺對650 V/600 A模塊進行測試,如圖9所示,計算得到模塊的雜散電感LsCE為20 nH左右。

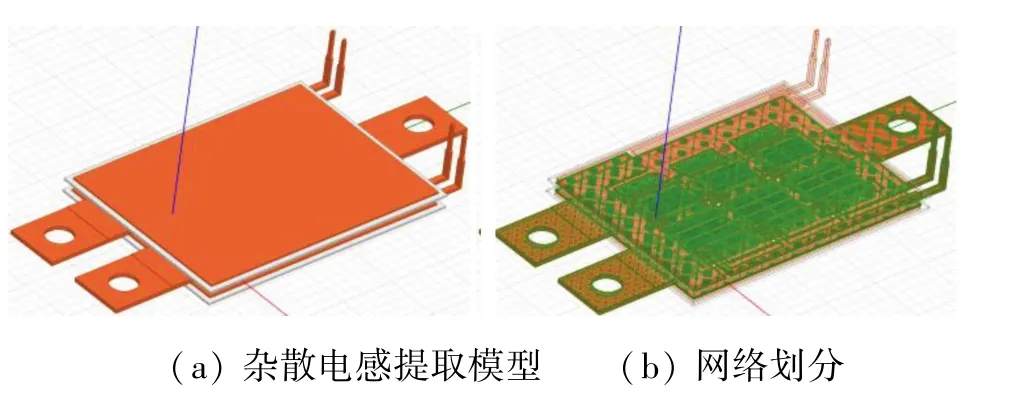

將650 V/600 A功率模塊導入雜散參數提取軟件ANSYS.Q3D,并進行網絡劃分、工況定義,將激勵Source、Sink分別施加在端子DC+、DC-的安裝表面,模型及網絡如圖10所示。通過仿真,提取到650 V/600 A半橋功率模塊的雜散電感LsCE為20.6 nH,仿真結果與實際測試的誤差為3%,因此雜散電感的仿真提取方法可行。

圖9 低電感動態參數測試平臺Fig.9 Low inductance dynamic parameters test platform

圖10 雜散電感提取模型及網絡Fig.10 Stray inductance extraction model and network

3 結果與分析

3.1 冷卻性能分析

功率模塊的結殼熱阻RthJC是指從芯片的P-N結到外部散熱表面,功率芯片的損耗會產生熱量,而熱阻關系到芯片在功率損耗下的P-N結的溫度。

疊層雙面冷卻功率模塊的規格為650 V/600 A,拓撲結構為半橋,內部的芯片與傳統封裝一致,上、下半橋均由3顆650 V/200 A的IGBT芯片并聯、3顆650 V/200 A的快恢復二極管芯片并聯。建模時忽略對散熱影響較小的環氧樹脂。對上半橋芯片同樣施加754.5 W的功耗,并且將殼溫TC設定為60℃,即頂部、底部DBC的外側金屬層表面設定為60℃。

通過仿真,得到功率模塊的溫度分布云圖如圖11所示,從圖中可以看出最高溫度約為89.08℃,出現在IGBT芯片柵極附近,原因是雙面焊接IGBT芯片的柵極焊接區域較小,且離同一平面的發射極焊接區域較遠,造成柵極焊接區域附近的熱量不能良好地傳導到底部DBC。

圖11 疊層雙面冷卻功率模塊整體及內部溫度分布云圖Fig.11 Overall and internal temperature distribution of the laminated double-sided cooling power module

利用熱阻計算公式得到疊層雙面冷卻功率模塊的熱阻約為0.039℃/W,而同等規格的傳統封裝熱阻為0.079℃/W,可知采用疊層雙面冷卻封裝可以大幅降低功率模塊的熱阻,降低了50.6%左右。文獻[11]中Si MOSFETs芯片采用雙面冷卻封裝結構,熱阻減小了45%~60%,本文設計的疊層雙面冷卻封裝結構在散熱方面與文獻[11]處于同一水平。

3.2 雜散電感分析

高頻化的趨勢使得功率變換器的體積和質量大為減小,功率密度增加,變壓器和電感的音頻噪聲大大降低,輸出電壓的動態響應能力也得到提高[4-6]。降低雜散電感可以有效減少功率模塊的開關損耗,也可以相應地提高開關頻率,開關頻率的提高可以大幅降低電力電子系統的體積和質量。

在雜散參數提取軟件ANSYS.Q3D中建立疊層雙面冷卻功率模塊的模型,并施加激勵條件,劃分網絡,如圖12所示。上橋臂IGBT芯片開通時,電流由正電極DC+輸入,交流端AC輸出,在上橋臂IGBT芯片關斷后,由下橋臂的快恢復二極管進行續流,反之亦然。

圖12 疊層雙面冷卻功率模塊模型及網絡Fig.12 Laminated double-sided cooling power module model and network

經過仿真計算提取到疊層雙面冷卻功率模塊在上橋臂開關芯片開通、下半橋二極管芯片續流時的換流回路雜散電感L1為7.74 nH左右,相應的下橋臂開關芯片開通、上橋臂二極管芯片續流時的換流回路雜散電感L2約為7.81 nH,換流回路路徑及雜散電感如圖13所示。與傳統650 V/600 A半橋功率模塊相應換流回路的雜散電感相比,疊層雙面冷卻功率模塊的雜散電感降低了約62%。

圖13 換流回路及相應雜散電感Fig.13 Converter circuit and corresponding stray inductance

4 結論

根據功率模塊封裝發展要求,設計了一款基于功率芯片疊層的雙面冷卻功率模塊,與同等規格的傳統封裝相比,體積減小了93.6%。

利用驗證過的仿真方法,分別仿真了650 V/600 A半橋功率模塊傳統封裝和疊層封裝的溫度,并計算得到了相應的熱阻,其中傳統封裝的熱阻約為0.079℃/W,而疊層雙面冷卻封裝功率模塊的熱阻約為0.039℃/W,熱阻減小了50.6%左右。

采用同樣的仿真方法,分別提取了650 V/600 A半橋功率模塊傳統封裝與疊層封裝的雜散電感,其中傳統封裝的雜散電感約為20.6 nH,而疊層雙面冷卻功率模塊的雜散電感僅為7.8 nH,降低了約62%。