印制電路板銅線路化學沉積NiCr合金表面結合力增強研究

(電子科技大學材料與能源學院,四川成都 610054)

隨著通訊設備及電子產品的迅猛發展,印制電路板(PCB)正走向多層化、高密度化和高速化[1-3]。而制作多層PCB要求內層銅線路表面必須具有足夠的附著力,以保證產品最終的結合力。直接將印制電路內層和半固化片壓合后的結合力通常是無法滿足要求的,因此必須對內層表面進行處理[4]。在印制電路板領域,往往通過粗化處理得到表面不平整結構,使之與樹脂錨合來提升銅箔與樹脂基板的結合力,達到更好的粘合效果。常見的增加結合力的技術有黑化、棕化以及白化技術[5-7]。

黑化技術主要是利用氯酸鹽或者亞氯酸鹽的堿性介質使線路上的銅氧化,形成具有長條針狀結構的氧化銅晶須,以物理咬合作用與有機介質層結合,從而增強結合力。但是由于其長條針狀結構質地脆弱,在壓合過程中容易斷裂,導致電性問題并大大降低產品的結合力,甚至因為高熱問題引起分層爆板[5]。棕化技術是在微蝕刻后再沉積一層具有粘合性質的有機金屬薄膜,這層膜與之前形成的粗糙銅面以化學鍵的方式結合,在一定程度上避免了這些問題,被廣泛用作PCB業界附著性促進處理的標準工藝[1,6]。從本質上來看,它和黑化技術一樣仍然是增加表面粗糙度來增加結合力。銅線的粗糙度增加,銅線上的信號傳輸會受到一定的影響。在高頻高速信號傳輸中,由于趨膚效應,信號傳輸頻率越高,線路導體上的電流越趨近于表面,當信號傳輸僅在 “粗糙度”的尺寸內進行時,陡峭的粗糙度起伏必然導致信號 “駐波”和 “反射”,造成信號損失甚至失真[7-8]。白化技術是針對黑化和棕化技術存在的 “粗糙度”問題而開發的一種非蝕刻型表面增強處理技術。非蝕刻型的白化技術采用在銅線路上置換出金屬Sn,并在其氧化物或者氫氧化物的表面涂覆一層有機硅烷的方法來提高印制電路板層間的結合力,在降低銅面粗糙度的同時達到增強層間附著性的效果[9],但此種方法存在 “錫須”的風險[10-11]。針對目前PCB表面結合力增強技術存在的問題,本文提出了在PCB銅表面形成以Cr為基礎元素的NiCr層,以獲得穩定的銅表面非蝕刻型增強金屬層。

1 實驗

1.1 實驗操作流程

本實驗開發了一種化學沉積NiCrP方法,利用Ni的離子交換作用將難以還原的Cr3+還原成金屬態。工藝流程為:試片準備→水洗→化學除油(50℃,1 min)→水洗→堿洗(65℃,1 min)→水洗→酸洗(2 min)→水洗→活化(30 s)→化學鍍NiCr→水洗→吹干。

其中,實驗試片為FR-4覆銅板,尺寸為30 mm×70 mm。化學除油液組成為:Na3PO410 g/L,Na2SiO35 g/L,洗衣粉2 g/L;堿洗采用質量分數5%的NaOH溶液除去試片表面的油污及酸性難溶物;酸洗采用質量分數為2.5%的H2SO4除掉試片表面的氧化層,便于活化和施鍍;活化是在經過處理的鍍件表面吸附一層具有催化活性的貴金屬。

1.2 實驗條件的影響

本實驗利用控制變量法探討了實驗溫度、施鍍時間對實驗結果的影響。化學鍍液中鎳的含量對于合金的成分和合金的沉積速率存在較大的影響。如表1所示,實驗設計了鎳含量不同的2組鍍液,將溫度分別設置為65,75,80,85,90℃,施鍍時間分別設定為5,10,15,20,25 min進行化學鍍,并對鍍層成分進行分析,進而確定鍍液中鎳的添加量。

表1 化學沉積NiCr鍍液組分表Tab.1 Chemical composite of electroless depostion NiCr alloy

1.3 表征及測試

實驗采用LPKF公司的手動泵層壓機對含鉻合金增強的PCB銅層與PI(聚酰亞胺)薄膜進行層壓得到測試結合力測試樣品;利用90度剝離測試機表征PCB銅層的結合力;利用掃描電子顯微鏡(SEM,JSM-7500F)觀察合金鍍層的表面形貌和含鉻合金的化學組成;并用 X-ray測厚儀(XRF,Thick 800A)測量不同溫度和時間下所得樣品的合金鍍層厚度。

2 結果與討論

溫度對化學沉積NiCr的反應速率有較大影響,直接影響沉積厚度。按照表1組2的條件,不同溫度下化學沉積NiCr的厚度(沉積時間10 min)如圖1所示。從圖1中可以看出,化學沉積NiCr速度隨著溫度的升高而提高,其中90℃下的厚度為11 nm。綜合考慮化學鍍速率和能源節約等方面,將反應溫度設定為85℃。

圖1 不同溫度下NiCr的鍍層厚度(時間:10 min)Fig.1 NiCr plated thickness at different temperatures(Time:10 min)

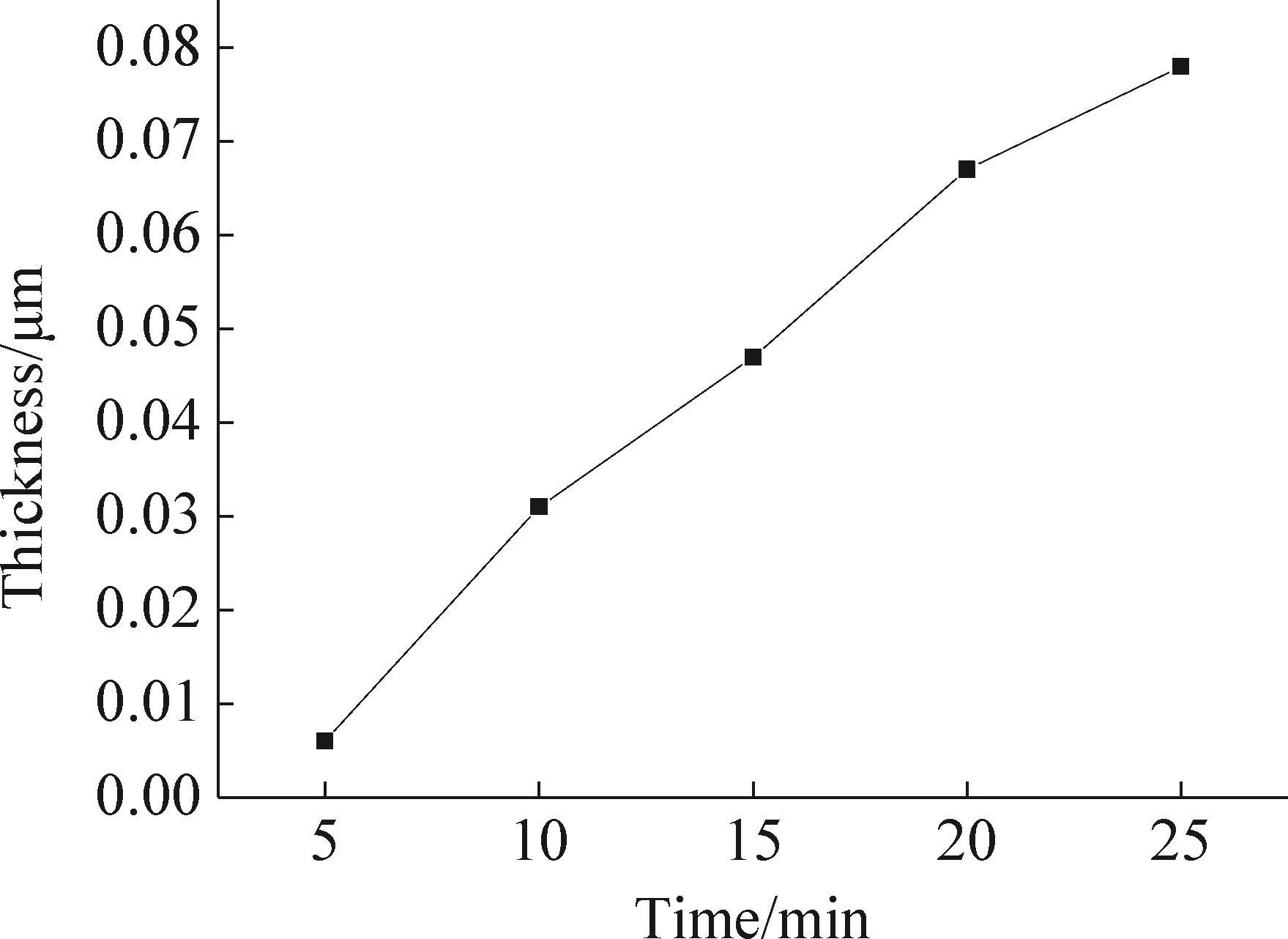

通常,作為印制電路板表面結合力增強的NiCr層厚度為50 nm左右。在選擇85℃的溫度下,化學沉積NiCr不同的時間,使用XRF測試其厚度,如圖2所示。從圖2可以看出,鍍層厚度與反應時間呈正比相關。在設計的厚度范圍內,反應20 min達到了應用需求。因此,將施鍍時間設定為20 min。

圖2 時間對NiCr施鍍厚度的影響(溫度:85℃)Fig.2 NiCr plated thickness with different time(Temperature:85℃)

NiCr合金中Cr含量決定了印制電路板銅箔與樹脂之間的結合,分別針對兩種不同條件下(表1)合金含量的差異,如表2所示。從表2可以看出,NiSO4·6H2O的含量從39 g/L降低至13 g/L后,Cr的摩爾分數從1.55%增加到8.85%,Cr的含量得到了明顯的提升。同時,Ni的摩爾分數從53.19%降低至47.22%。這表明化學沉積NiCr溶液中成分的差異對于合金成分影響較大。此外,在組分2中,盡管NiSO4·6H2O的含量比 CrCl3·6H2O低,化學鍍合金Ni的含量仍接近Cr的6倍,說明Ni的還原性能比Cr強。

表2 化學沉積NiCr合金EDS測試結果Tab.2 EDS results in electroless-plated NiCr alloy

圖3是表1中兩個組分下得到的NiCr合金的SEM照片。從圖3(a)可以看出,NiCr合金在印制電路基板上呈現了 “瘤”狀結構,這是Ni在化學沉積中典型的結構,說明摩爾分數1.55%Cr在Ni中的共沉積并未引起合金性質發生較大變化。相比圖3(a),圖3(b)樣品形貌發生了較大的變化。化學沉積Ni金屬呈現的 “瘤”狀結構消失,取而代之的是相對光滑的合金表面。這說明摩爾分數8.85%的Cr使得Ni結晶發生了明顯變化。

圖3 化學沉積NiCr合金SEM照片Fig.3 The SEM images of electroless NiCr deposition

圖4為不同銅箔表面處理與PI結合力測試結果,圖中空白對照組(無鍍覆NiCr合金的FR-4覆銅板),即進行表面處理的銅箔與PI結合力為0.86 N·mm-1;按照表1中組分1和2進行化學沉積,組分1得到摩爾分數1.55%Cr的鍍NiCr合金層,但是由于Ni的等電位點比Cu高,而且受Ni含量過高的影響,組分1得到的NiCr合金銅表面處理的剝離強度較空白組反而降低了0.08 N·mm-1;當NiCr合金中Cr的摩爾分數增加至8.85%時(組分2),Cr的低等位點性質得以體現,使銅箔與PI樹脂之間的結合力提高至0.96 N·mm-1,較空白對照組增加了12%。

圖4 不同銅箔表面處理與PI結合力測試結果Fig.4 Peel strength of PI with different surface-treated copper

3 結論

通過對化學鍍NiCr合金最佳實驗條件的研究,優化得到化學沉積NiCr合金的條件分別為:溫度85℃、時間 20 min、NiSO4濃度 0.05 mol/L、CrCl3濃度0.15 mol/L。該條件下生成的NiCr合金鍍層沉積速度快、表面平整。NiCr合金中當Cr的含量相對較高時,可以改善Ni表面的形貌和性質。通過EDS測試合金鍍層中鉻元素的摩爾分數高達8.85%,鍍覆合金后的銅層與PI覆蓋膜之間的結合力從0.86 N/mm提高到0.96 N/mm,結合力提高12%。