天然氣發動機不同燃燒模式的模擬研究

羅修超,吳強

(四川航天職業技術學院,成都610100)

0 引言

天然氣發動機主要排放是 CO、非甲烷HC(NMHC)、 CH4、 NOx。 其中 CO、 NMHC由于自身理化特性比較容易在發動機尾氣后處理中被氧化,CH4由于結構穩定,不易被氧化,而NOx的處理則需要通過還原反應;同時,在優化燃空比的時候,CH4和NOx的生成關系相互矛盾,所以天然氣發動機排放控制的難點在于平衡CH4和NOx排放[1]。出于成本和技術方面的原因,當前天然氣發動機大多采用稀薄燃燒+氧化催化后處理的技術方案來滿足排放要求。其利用稀薄燃燒的方式在發動機缸內降低NOx排放,結合氧化催化器對CH4、NMHC、CO進行機外凈化,從而達到當前的國家排放要求[2-3]。

為改善稀薄燃燒的發動機功率輸出,部分廠商采用稀薄燃燒+低比例廢氣再循環 (EGR)燃燒模式,在保證NOx低排放的情況下,適度提高混合氣的燃空比。這樣可以在依然只采用氧化催化后處理技術條件下達到國Ⅴ排放,并在滿足國Ⅴ排放前提下,一定程度上改善發動機的功率輸出。然而這種稀薄燃燒+低比例EGR燃燒模式的排放潛力依然不夠,不能滿足更高的排放要求[4-5]。為此,本研究對采用稀薄燃燒+低比例EGR的燃燒模式和當量燃燒+高比例EGR的燃燒模式的2種發動機性能進行數值模擬,旨在研究這2種燃燒模式下的發動機的性能潛力。

1 發動機燃燒模型建立

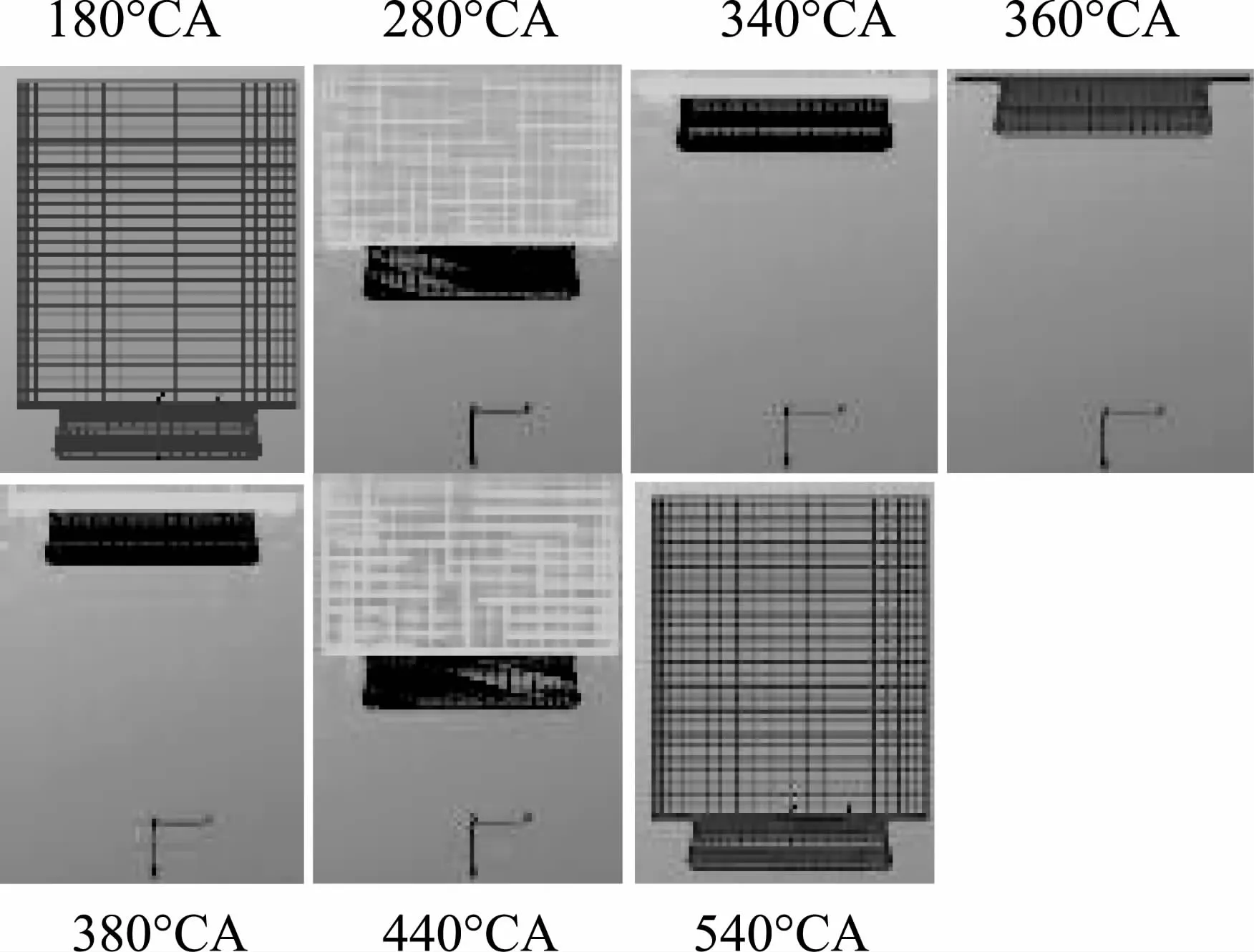

用AVL-Fire軟件對天然氣發動機的燃燒過程進行模擬研究。模擬研究對象為中國重型汽車集團有限公司某直列6缸增壓中冷天然氣發動機 (以下稱為原機),主要參數如表1所示。用AVL-Fire軟件建立發動機燃燒模型,以進氣上止點180°曲軸轉角 (°CA)為初始時刻,對進氣和做功沖程進行動網格劃分,如圖1所示。

圖1 燃燒模型動網格劃分

本次模擬忽略進氣道和氣門結構對缸內混合氣運動影響,及活塞頂部、燃燒室頂部、缸套內表面的溫度變化。計算初始條件和邊界條件如表2所示。

表1 發動機主要參數

表2 計算參數和邊界條件

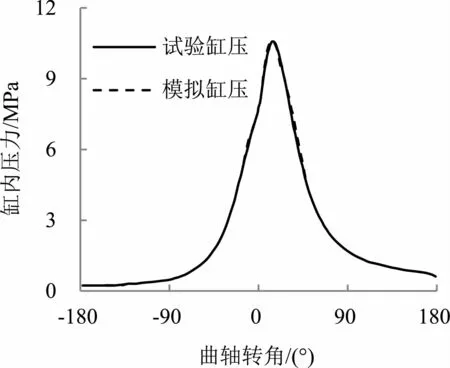

2 發動機燃燒模型校正

在發動機1 400 r/min、100%節氣門開度(100%負荷)的試驗工況點對發動機燃燒模型進行模擬校正。以原機的臺架試驗數據為基礎,發動機燃燒模型選擇正確的點火模型、燃燒模式等,并調整相關參數,使發動機燃燒模型的缸內壓力曲線與臺架試驗的缸內壓力曲線相匹配。校正結果如圖2所示。從圖2中可見,急燃期內,發動機燃燒模型的缸內壓力曲線和缸內最高壓力與試驗值略有差異,但相對誤差在5%以內,滿足工程應用要求。因此,可以認為發動機燃燒模型對試驗工況點的模擬是可靠的。

圖2 缸內壓力模擬曲線和試驗曲線對比

3 模擬結果與分析

3.1 稀薄燃燒+低比例EGR燃燒模式

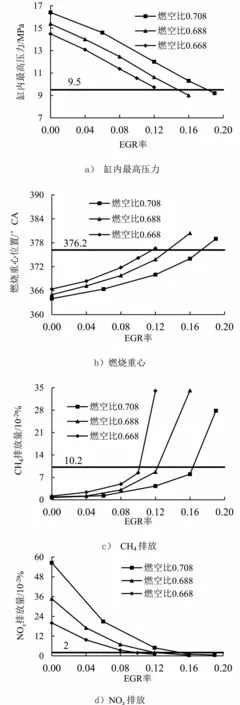

利用燃燒仿真模型,在1 400 r/min、100%負荷工況點,分別研究3種稀燃燃空比 (燃空比為0.708、0.688和0.668)在不同EGR率下的發動機性能,并與同工況下的原機性能 (采用稀燃模式,優化燃空比和點火提前角,輔以氧化催化后處理技術來滿足國Ⅴ排放要求)進行比較,結果如圖3所示。 圖3a) ~3d) 中9.5 MPa、 376.2°CA、10.2 E-02%及2E-02%四條直線分別表示原機的缸內最高壓力、燃燒重心位置、CH4排放和NOx排放。由圖3可見,隨著EGR率的上升,參與再循環的廢氣量逐漸增多,缸內氣體比熱容逐漸增大,滯燃期和急燃期被延長,缸內壓力峰值逐漸降低,如圖3a)所示;燃燒重心不斷后移,但后移速度在EGR率達到某個值后加快,如圖3b)所示;CH4排放隨著EGR率的增大不斷增加,當EGR率增大到一定值后,CH4排放急劇上升,且隨著燃空比的減少,EGR率稍增加,CH4排放增加就很大,如圖3c)所示;NOx排放隨著EGR率的上升先急劇下降然后趨于平緩,且燃空比越大,EGR對NOx的遏制作用越明顯,如圖3d)所示。

圖3 不同EGR率對稀薄燃燒的影響

與原機各性能參數對比發現,由于缸內存在少量EGR,所以只有當燃空比取較大值時,才能在滿足排放優于稀薄燃燒的情況下,發動機動力性能同時得到提升,但選取匹配稀薄燃燒的EGR率范圍狹窄。當燃空比取0.708,EGR率取0.16時,缸內最高壓力提高8.4%,CH4下降18.7%,NOx下降26.2%。

3.2 當量燃燒+高比例EGR燃燒模式

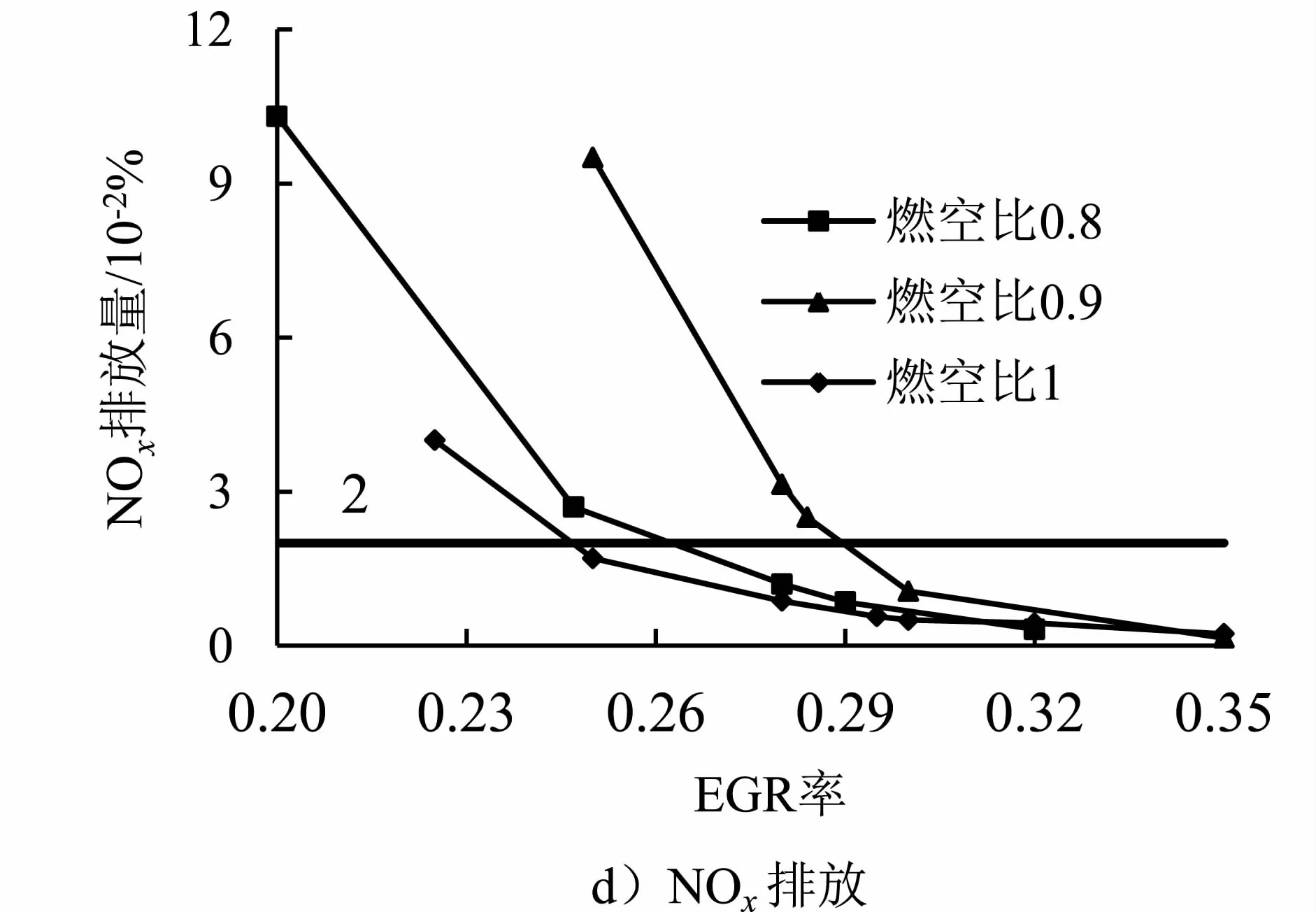

為達到較好的排放目標和發動機動力性能,當量燃燒+EGR燃燒模式需要采用比稀薄燃燒+ERG燃燒模式更高的EGR率。對當量燃燒以及2個低一點的燃空比 (燃空比為0.9和0.8)在不同EGR率下的發動機性能進行模擬研究,并與在同工況下的原機性能進行比較,結果如圖4所示。

圖4 不同EGR率對當量燃燒的影響

由圖4可知,當量燃燒+EGR燃燒模式下的缸內壓力峰值隨EGR率的上升而下降,變化趨勢與稀薄燃燒+低比例EGR的情況相似,但壓力峰值隨EGR率的變化更明顯,如圖4a)所示;燃燒重心隨EGR率的上升而上升,在EGR率達到一定值后,上升趨勢加快,且隨著燃空比增大,這個值越大,如圖4b)所示;CH4排放與稀薄燃燒+低比例EGR燃燒模式的變化一致,但是,由于當量燃燒時前期火焰發展快速,且缸內氧氣含量更少,導致后期部分混合氣燃燒不太充分,使CH4排放在EGR率較低時就略高于燃空比為0.9時的CH4排放,如圖4c)所示;NOx排放隨EGR的變化趨勢同樣與稀燃+低比例EGR燃燒模式的變化一致,但是,由于當量燃燒時缸內混合氣氧含量降低,遏制了NOx的產生,使當量燃燒的NOx排放比燃空比為0.8的還低,如圖4d)所示。

與原機性能參數對比發現,當燃空比取0.8和0.9時,雖然能通過選取合適的EGR率獲得發動機排放和動力性能共同提升,且在滿足最高燃燒壓力和NOx排放要求后,CH4的排放有所降低,但是NOx和CH4均處于開始急劇上升階段。當燃空比取值為1時,通過匹配不同的EGR率,可找到排放和動力性能都優于稀薄燃燒的EGR率區域,且EGR率的優選范圍較大,而且NOx和CH4排放變化均緩慢。當燃空比取1,EGR率取0.3時,發動機最高壓力提高34.7%,CH4下降67.6%,NOx下降66.7%。

4 結論

(1)稀薄燃燒+低比例EGR的燃燒模式需要采用比稀薄燃燒模式更大的燃空比,才能在滿足排放優于稀薄燃燒的情況下,發動機動力性能同時得到提升,但是適合稀薄燃燒的EGR率范圍狹窄。

(2)采用當量燃燒+高比例EGR燃燒模式,通過匹配不同的EGR率,可找到排放和動力性能都優于稀薄燃燒模式的EGR率區域,且EGR率的選配范圍較大。

(3)對比稀薄燃燒+低比例EGR和當量燃燒+高比例EGR兩種不同的燃燒模式發現,在模擬工況下,當量燃燒+高比例EGR燃燒模式能使發動機在滿足更好的排放性能的同時獲得更好的動力提升。