聚四氟乙烯曲軸后油封的氣密性研究

冉帆,郎偉欽

(泛亞汽車技術中心有限公司驅動系統部,上海201208)

0 引言

汽車發動機或變速箱中,各種相互運動的部件之間都會產生摩擦磨損,同時引起能量消耗即產生摩擦功。摩擦功的存在降低了發動機的功率,且增加了燃油耗。為了節能減排,提高發動機功率及降低摩擦損失,目前越來越多的汽車開始采用減摩擦技術。例如采用導熱性能良好的活塞環涂層材料[1]、采用低黏度機油[2-3]等,其中曲軸和曲軸油封間的減摩擦技術也是一個研究的熱點。

從發動機曲軸油封的發展來看,目前應用較為廣泛的為氟橡膠油封;但氟橡膠油封的耐磨性較差、使用壽命較短,且抱軸力較大導致摩擦功較高,已經越來越不適應現代車用發動機的應用環境[4]。

聚四氟乙烯 (PTFE)材料具有較好的耐高低溫性、耐油性、耐介質性和自潤滑性。將聚四氟乙烯應用在曲軸油封上,可以改善目前高速汽油機和柴油機用橡膠油封壽命短、可靠性差的缺陷,且能降低一部分摩擦功,因而PTFE唇片油封在短時間內得到了廣泛的應用[5];但PTFE唇片油封因其結構和材料性能的原因,導致發動機在生產過程中的氣體泄漏測試環節經常亮紅燈,測試不合格。本項目研究如何提高PTFE唇片油封產品的氣密性能。

1 PTFE唇片油封氣密性差原因

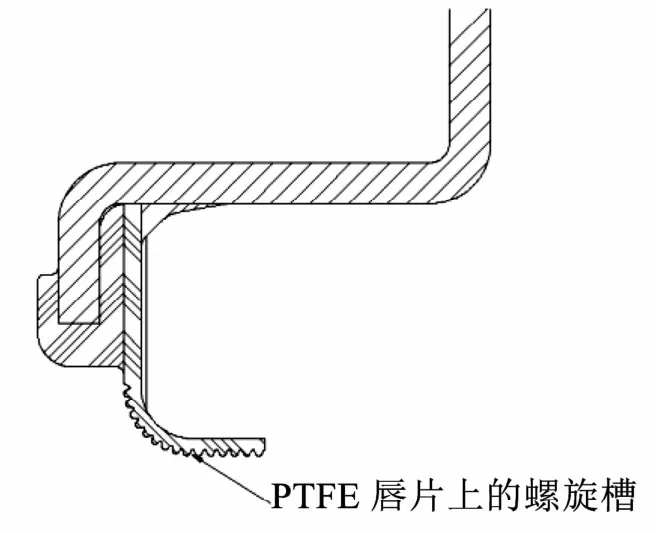

未改性的或純聚四氟乙烯是由結晶薄片和無序非晶相帶狀組成的聚合物,兩相間分子力極弱,耐磨性和導熱性相對較弱,且易冷流、硬度高、韌性差。一般會在純PTFE材料中加入一些填料 (如玻璃纖維、石墨等)來顯著改善其物理機械性能[6],但由于PTFE唇片油封的唇片相對較薄,部分填料會凸起裸露在唇片表面[7],影響唇片表面的粗糙度,且因其硬度比氟橡膠材料高,與軸的貼合較差,容易形成一些泄漏通道。另一方面,PTFE唇片油封主要是通過動力螺旋槽的吸引力 (泵吸原理)來提高其密封性能[8]。PTFE唇片油封結構示意圖見圖1。與傳統的氟橡膠油封相比,PTFE唇片油封的螺旋槽基本上是連續的,這導致其氣密性性能不如傳統的氟橡膠油封,在發動機氣體泄漏測試中經常出現泄漏,影響發動機生產。發動機氣體泄漏測試是當今汽車主機廠生產測試中應用最廣泛的一種方法,大部分發動機在生產線上都需要經過氣密性檢測。因此,如何保證PTFE唇片油封通過主機廠的氣密性測試是主機廠正常生產的關鍵環節之一。

圖1 PTFE唇片油封結構示意圖

2 氣密性測試

2.1 發動機氣密性測試

氣密性測試,是指在一個密閉腔體中充入惰性氣體,并保壓一段時間,然后采用各種方法來評估該腔體密封性能的一種手段。對于每一種密閉腔體,需要確定合適的泄漏測試方法和標準。目前廣泛采用的方法主要有壓力降測量、泄漏率測量、真空度測量、浸泡法、殘余氣體分析、示蹤氣體檢測等。其中泄漏率測量法由于其設備簡單、成本低、精度高及可測量的范圍廣而得到普遍應用[9]。

發動機是一個有著金屬和非金屬應用的密閉腔體,主要有鋁合金、鐵材、鋼材、塑料件及各種橡膠件,內部還有冷卻液和機油流動液體,其工作的密封性能決定了發動機運轉的穩定性和可靠性,以及客戶的感知質量。因此,密封性能是發動機的一個重要考核指標,在發動機開發過程中需要對密封系統進行完整的試驗驗證,在發動機制造過程中也需要對整機進行初步的氣密性測試,以保證出廠的發動機處于合格狀態。

目前某主機廠的發動機整機氣密性測試主要應用測量氣體泄漏率的方法。如在油道中充入21 kPa壓力的惰性氣體并保持數秒,要求其泄漏率不得大于36 ml/min。惰性氣體會充滿發動機內部,并作用于各個零部件的連接處。一旦某個連接處出現較大的泄漏,則很容易導致整機氣密性測試失敗,帶來大量的排查及返修工作,嚴重影響生產節拍。

2.2 PTFE唇片油封氣密性測試

發動機曲軸的轉動會帶動油底殼內的機油飛濺,曲軸油封的作用是密封發動機曲軸輸入端及輸出端的飛濺機油。PTFE唇片油封的唇片在曲軸旋轉過程中因摩擦而迅速升溫軟化,故在高溫油膜的作用下能與曲軸保持良好的接觸而起到密封機油作用;但PTFE唇片油封在與曲軸第1次裝配時,由于PTFE唇片的特性,與曲軸不能很好貼合,故在整機氣密性測試中經常會出現漏氣的現象,無法滿足發動機整機氣密性測試的一次性通過率。為此,主機廠在發動機生產過程中專門設置了一個曲軸后油封泄漏測試環節,要求在14 kPa氣壓密封試驗時,泄漏率≤5 ml/min,以便在發動機裝配前期提早發現問題。目前針對PTFE唇片后油封的氣密性測試,各主機廠主要采用在唇片上涂機油的方法來提高后油封的氣密性,但仍然無法100%滿足氣密性要求。

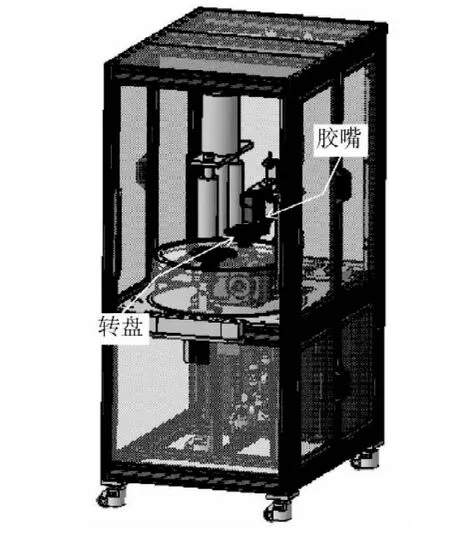

為了保證主機廠發動機的正常生產,PTFE唇片后油封制造供應商應提前進行相應的氣密性檢測,并通過合理的工藝改進以確保產品可以滿足主機廠氣密性要求。圖2所示為一曲軸后油封供應商的油封氣密性檢測設備。其主要工作機理是通過PTFE唇片與軸的密封形成密閉腔,在密閉腔中加氣壓,測量氣體的泄漏率,通過泄漏率判斷PTFE唇片油封的氣密性[10]。在PTFE唇片未進行任何處理前,泄漏率相對較大,主要集中在50~120 ml/min,主機廠生產線上氣密性檢測不合格率偏高。為了解決這個問題,在供應商后油封氣密性測試過程中,定義氣體壓力為21 kPa,與主機廠整機氣密性測試要求保持一致,最大泄漏率則收緊至5 ml/min。相關的氣密性測試標準如表1所示。

圖2 氣密檢測設備

表1 氣密性測試標準

3 PTFE唇片研磨和涂脂工藝研究

3.1 PTFE唇片曲軸后油封

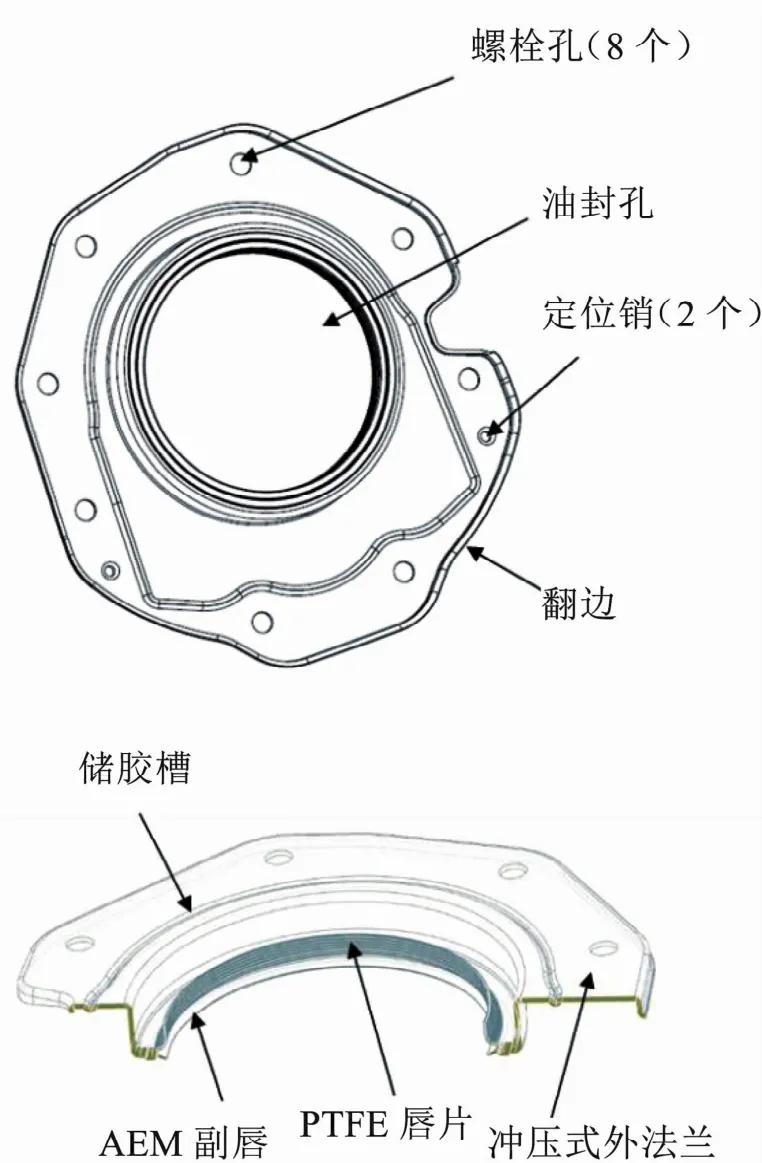

在一種PTFE唇片后油封上進行氣密性研究。該油封由沖壓低碳鋼外法蘭、AEM橡膠副唇及PTFE唇片等組成。其上集成了螺栓孔、油封孔、定位銷、背部儲膠槽等,法蘭外圈采用了翻邊工藝來增加油封總成的整體剛度。相應配合的曲軸軸徑為84 mm,曲軸最高轉速為7 000 r/min。PTFE唇片后油封總成如圖3所示。

PTFE的粉末狀聚合物首先在室溫下壓縮成型,然后在370℃高溫下燒結融合成一個堅固的形狀,冷卻后經切削加工成需要的唇片尺寸。采用等離子或鈉-萘溶液對唇片進行處理,使其表面產生活性[11],在一次硫化時能與AEM橡膠更好地進行粘接,并在表面壓出螺旋線狀的回油紋。在PTFE唇片油封孔處插入1個圓柱狀的定型裝置,二次硫化時使唇片產生一定程度的反轉,保證生產線裝配時不翻唇。PTFE曲軸后油封成型工藝的主要流程如圖4所示。

3.2 PTFE唇片研磨工藝

PTFE唇片油封氣密性較差,主要由PTFE唇片中的填料和唇片上的螺旋槽造成。解決這個問題的關鍵之一是平整PTFE唇片,提高唇片與軸之間的貼合度。因此,提出在曲軸后油封成型之后,再利用旋轉軸在PTFE唇片處進行研磨的方案,使唇片與軸產生更好的貼合。

圖3 PTFE唇片曲軸后油封總成

圖4 PTFE曲軸后油封成型工藝

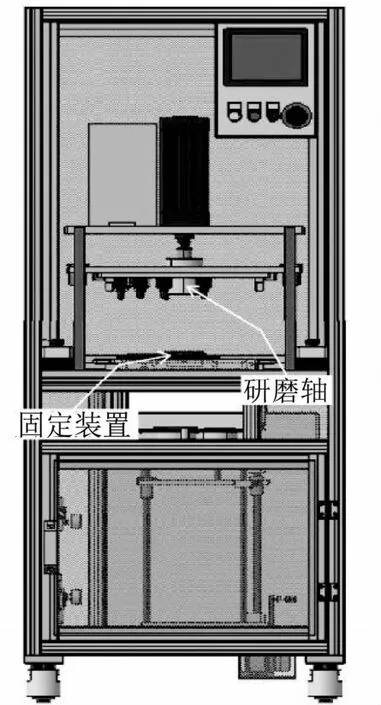

PTFE唇片研磨主要由研磨設備完成。研磨設備主要由固定裝置和研磨軸組成,如圖5所示。固定裝置將油封固定在設備上,研磨軸通過在PTFE唇片上的高速旋轉,對唇片上的玻璃纖維凸起進行平整處理,使唇片與軸產生初始的良好貼合。

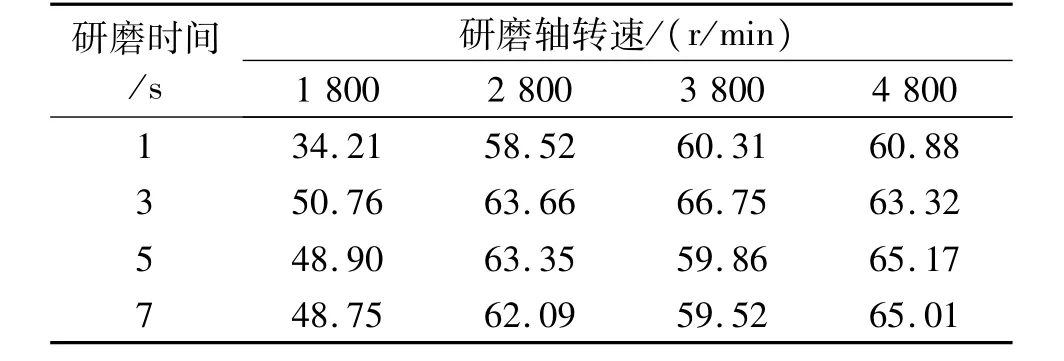

研磨處理有2個變量,分別是研磨軸的轉速和研磨時間。研磨軸轉速選擇1 800 r/min、2 800 r/min、3 800 r/min和4 800 r/min四個轉速,研磨時間選擇1 s、3 s、5 s和7 s四個時間。每種研磨軸轉速和時間的組合選取30個油封樣品 (編號從1至30)進行試驗,取泄漏率的平均值作為評估值,與研磨試驗前的油封氣密性測試值做對比,通過480組正交試驗來找到降低泄漏率效果最佳的研磨軸轉速和時間組合。如表2所示,當研磨軸轉速為3 800 r/min,研磨時間為3 s時的研磨效果最佳,泄漏率平均降低了66.75%,而且研磨用時短,效率高。

圖5 油封研磨設備

表2 泄漏率降低比 %

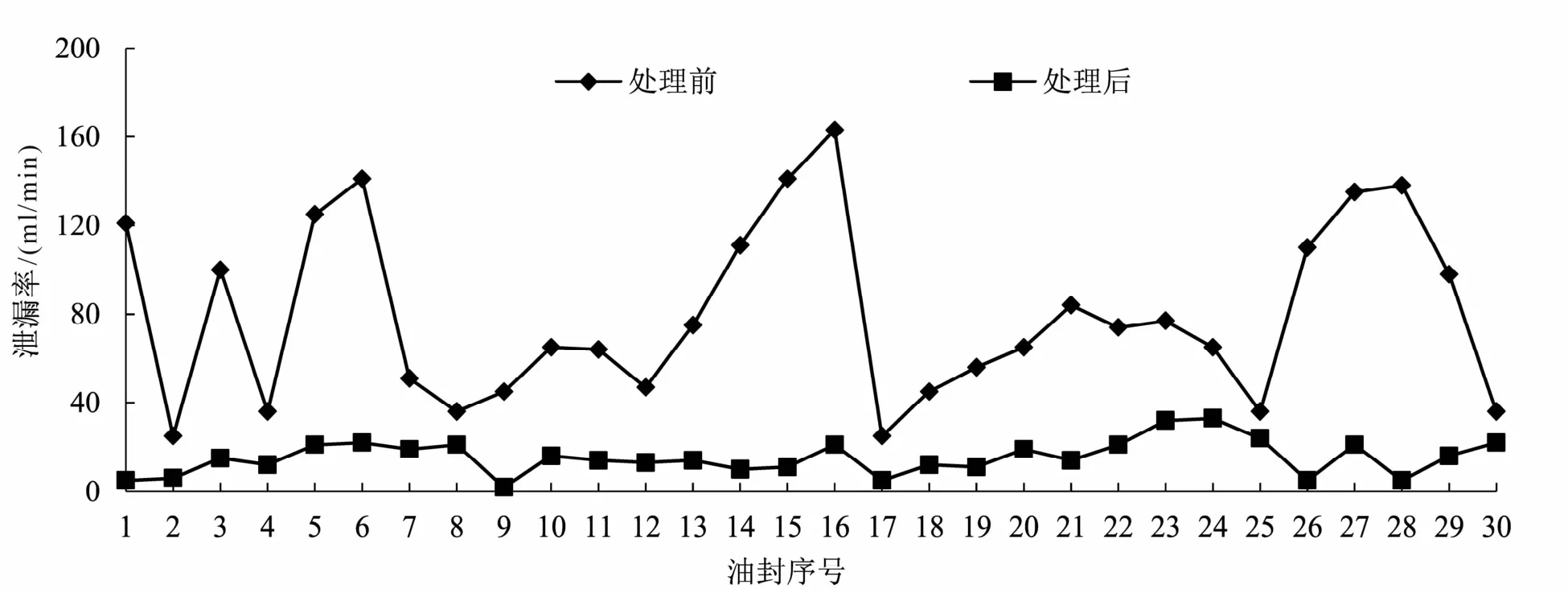

使用3 800 r/min和3s組合研磨后,30組研磨試驗的氣體泄漏率前后對比如圖6所示。研磨后氣體泄漏率基本在60 ml/min以下,但仍然無法滿足5 ml/min的目標要求。

3.3 PTFE唇片涂脂工藝

除了對PTFE唇片進行研磨處理外,在唇片表面涂脂也是一種提高PTFE唇片油封氣密性的有效方式。涂在唇片上的油脂會將回油紋暫時堵住,使發動機內部的壓縮氣體無法通過回油紋的螺旋線泄漏。在發動機運轉時,油脂會升溫軟化,隨著機油的飛濺以及油封的泵吸作用而進入油底殼內的機油中。當油脂進入油底殼中的機油后,可能會通過油泵的泵吸作用進入主油道,進而影響整個發動機潤滑系統的潤滑性能。因此,需要通過相應的潤滑子系統試驗來評估此油脂對整個潤滑系統的影響,同時也需要通過發動機耐久試驗來驗證其可行性。

油脂一般使用特種潤滑脂,如STABYL LT 50。它是一種人工合成的含鋰皂基潤滑脂,具有良好的附著力、熱和機械穩定性、工作穩定性等特點。

唇片涂脂一般通過涂脂設備完成。涂脂設備主要由轉盤和膠嘴組成,如圖7所示。將PTFE唇片油封放置在轉盤上,并隨著轉盤一起勻速旋轉,膠嘴會均勻地將油脂涂在PTFE唇片表面。

圖7 涂脂設備

圖6研磨前后氣體泄漏率對比

圖8 為涂脂前后PTFE唇片后油封氣體泄漏率的對比情況,樣本數共30件。涂脂后氣體泄漏率相比于涂脂前明顯下降,基本都在30 ml/min以下。這表明涂脂對于PTFE唇片后油封的氣密性有明顯的改善作用,且比研磨的效果更加明顯;但由于PTFE唇片與軸貼合不好的問題依然存在,單靠涂脂無法完全彌補PTFE唇片與軸之間的間隙,也即無法滿足5 ml/min的目標要求。

3.4 PTFE唇片 “研磨+涂脂”工藝

通過以上研究發現,對PTFE唇片研磨和涂脂可以有效地降低氣體泄漏率,但是單獨進行這2項工藝均不能達到5 ml/min的目標泄漏率。因此,提出將這2項工藝進行耦合,對PTFE唇片先進行最佳組合的研磨處理 (3 800 r/min和3 s),然后再進行涂脂處理,并進行泄漏率試驗。泄漏率試驗結果如圖9所示。通過對比發現, “研磨+涂脂”后的PTFE唇片后油封泄漏率基本為0,完全滿足5 ml/min的要求。這表明此時的PTFE唇片后油封的氣密性效果達到最佳。

3.5 新工藝方案制定

基于圖4的工藝,在PTFE唇片后油封制造過程中增加了唇片研磨和唇片涂脂的新工藝,如圖10所示。油封唇片研磨完成后即進行氣密性測試,此時的測試僅為確認產品處于可出廠狀態,并非最終的泄漏值。確認合格后,再在唇片上涂好油脂,此時的油封則為出廠狀態,可以包裝入庫,送到主機廠處進行裝配。注意油封在物流途中需保持固定,防止唇片上的油脂與其他物體產生接觸,以確保油脂在唇片上的完整性,避免主機廠氣密性測試不合格。

圖10 改進的PTFE曲軸后油封成型工藝

圖8 涂脂前后氣體泄漏率對比

圖9 “研磨+涂脂”后氣體泄漏率對比

4 結論

(1)改性PTFE唇片油封因為填料和結構設計的原因,氣密性較差,泄漏率大小集中在50~120 ml/min,無法通過發動機生產線的氣密性檢測。

(2)對PTFE唇片表面研磨,可以有效地提高PTFE唇片油封的氣密性,且按照3 800 r/min和3 s的組合進行研磨,效果最佳,泄漏率相比于研磨前明顯下降,且大部分都低于60 ml/min。

(3)對PTFE唇片表面涂脂,可以有效地提高PTFE唇片油封的氣密性,泄漏率相比于涂脂前明顯下降,且大部分都低于30 ml/min。

(4)通過3 800 r/min和3 s“研磨+涂脂”工藝,在21 kPa壓力下,PTFE唇片油封氣體泄漏率基本為0,可以滿足5 ml/min的氣密性要求。