影響活塞鑄鐵環槽加工質量的因素

趙慶陽,翟可芬,李成,吳思翰

(濱州渤海活塞有限公司,濱州256602)

0 引言

隨著內燃機技術的不斷發展,發動機對活塞環槽使用壽命的要求越來越高[1]。與之相適應的高性能發動機活塞耐磨鑄鐵環槽的機械加工質量要求也進入了一個新的階段。比如初期耐磨鑄鐵環槽的表面粗糙度要求為R a 1.25μm,現在有的活塞品種要求為R a 0.63μm,甚至提出了要達到R a 0.4μm的更高要求;環槽側面的平面度要求原來為0.015 mm,現在已要求提高到0.01 mm等。為進一步提高活塞耐磨鑄鐵環槽的加工質量,需對活塞的機械加工過程進行系統研究,通過理論與實踐相結合的方式,找到影響活塞鑄鐵環槽加工質量的因素,才能找到適合的解決辦法,達到進一步提升活塞鑄鐵環槽加工質量的目的。

1 鑄鐵環槽的加工質量要求

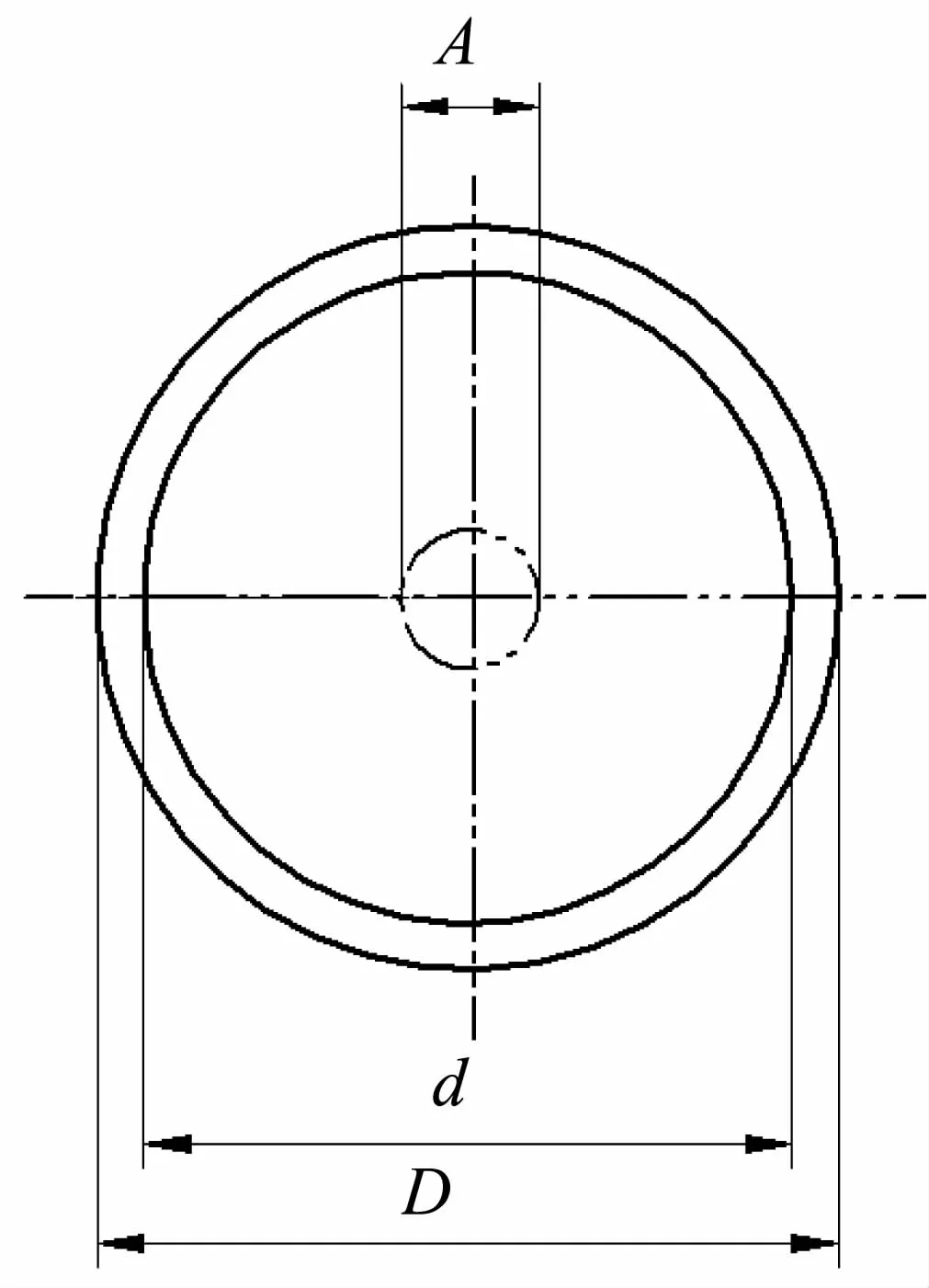

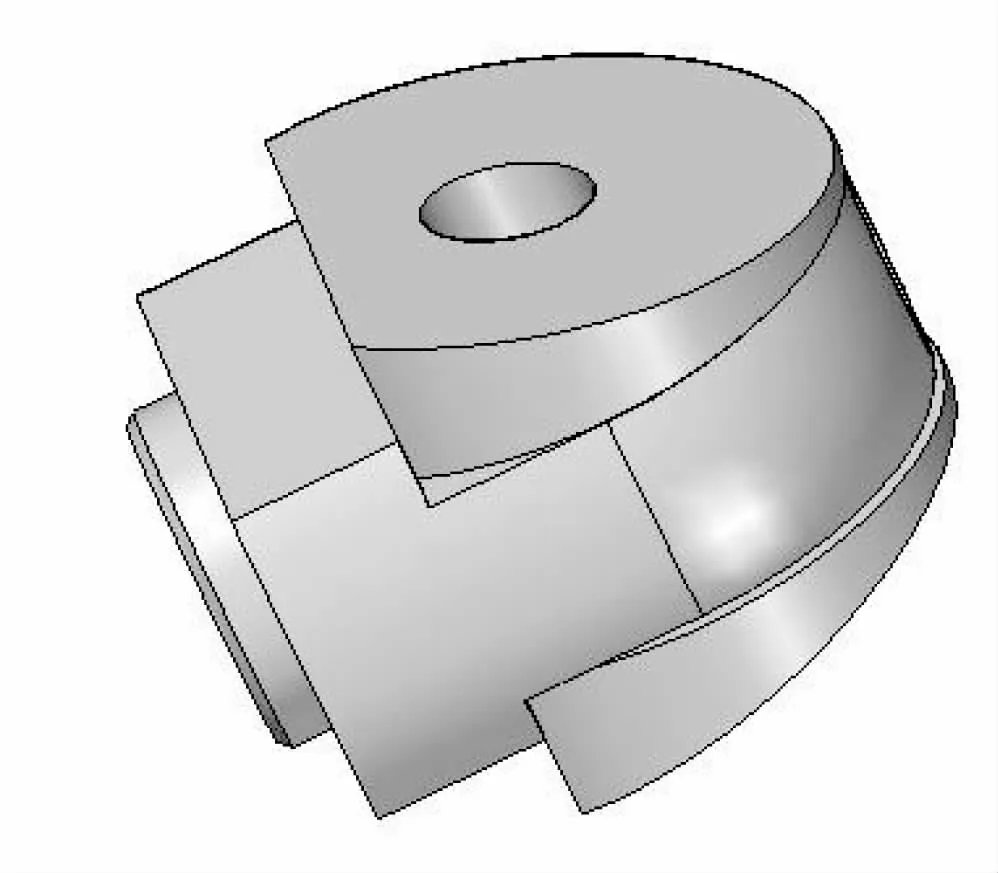

____鑄鐵環槽的加工質量要求一般如圖1所示。其中,尺寸精度要求包括槽側面到活塞頂面的軸向距離L,環槽的槽底直徑D1,環槽寬度A,雙梯形環槽2側面間的角度等;形狀精度要求包括槽側面的平面度要求,槽側面的徑向直線度等;位置精度要求包括環槽側面相對活塞軸線的圓跳動度要求,環槽底面相對活塞軸線的圓跳動度要求等;表面質量要求包括環槽側面的表面粗糙度,一般要求不大于R a 0.8μm,有的高性能活塞要求不大于R a 0.4 μm,環槽底面的表面粗糙度要求不大于R a 3.2 μm。鑄鐵環槽的加工質量與發動機的使用性能密切相關。有關資料研究表明,如果鑄鐵環槽加工質量不合格,發動機會產生機油耗高、漏氣量大等質量問題;嚴重時,會在鑄鐵環槽與活塞鋁機體粘合部位產生裂紋或斷裂現象,如果發動機長時間運轉可能導致缸體損壞,造成大的質量事故。

2 鑄鐵環槽加工質量的影響因素

鑄鐵環槽的加工質量包括尺寸精度、形狀和位置精度、表面粗糙度3個方面的內容。影響鐵環槽機械加工質量的因素除鑄鐵材料本身外[2],主要是機床、夾具、刀具,以及加工參數。

2.1 機床影響

活塞環槽的加工一般是在臥式機床上進行的,臥式車床精度直接影響活塞環槽的加工質量。2.1.1對環槽槽底加工質量的影響

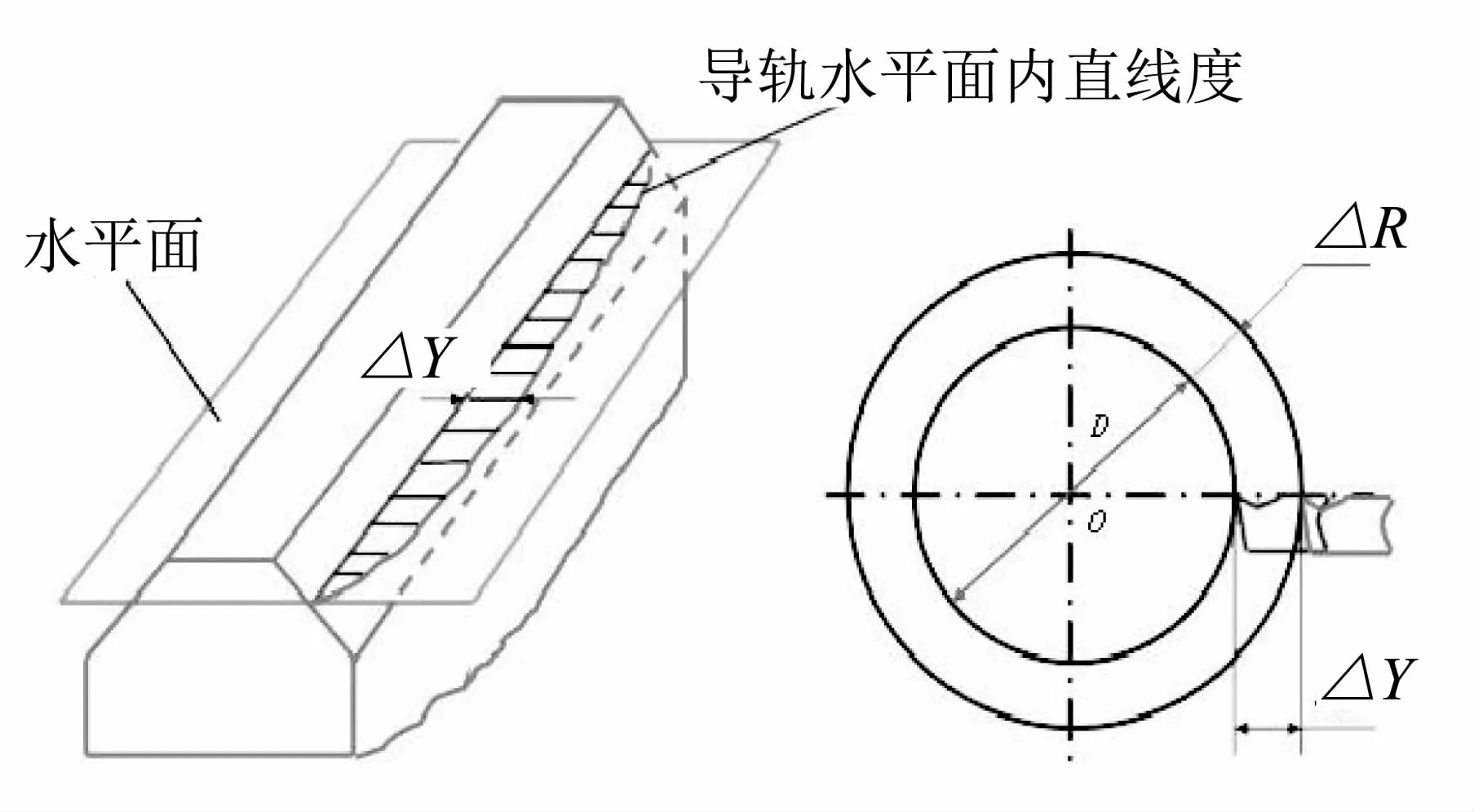

當臥式機床的導軌在水平面內存在直線度誤差為ΔY時,對活塞環槽的槽底直徑產生的影響如圖2所示。當導軌的直線度誤差ΔY為0.01 mm時,理論上,環槽的槽底直徑在半徑方向上的變化為ΔR=ΔY=0.01 mm。同時,由于定位誤差的存在,活塞定位夾具止口胎與活塞定位面之間的配合在活塞直徑方向上存在著間隙,在加工過程中會導致活塞的環槽底圓對活塞外圓中心的圓跳動產生較大的誤差。

圖2 機床導軌水平面內直線度誤差影響

臥式機床影響活塞環槽底圓加工精度的主要因素為機床主軸回轉誤差,即主軸徑向圓跳動,如圖3所示。當主軸的最大徑向圓跳動量為B時,在活塞環槽底圓的1處和2處車削出的槽底圓與在3處和4處車削出的槽底圓直徑尺寸是一樣的,如圖3中所示。圖3中實線表示B為0時的加工槽底圓,虛線和點劃線為主軸圓跳動為B時的環槽底圓移動的最大范圍,其槽底圓中心同樣會在以半徑為B的圓內進行竄動,因此,會產生槽底圓對活塞外圓中心的圓跳動誤差δ1。δ1的大小與主軸的徑向最大圓跳動量B的關系為δ1=B。

圖3 機床主軸回轉誤差影響

2.1.2 對環槽側面加工質量的影響

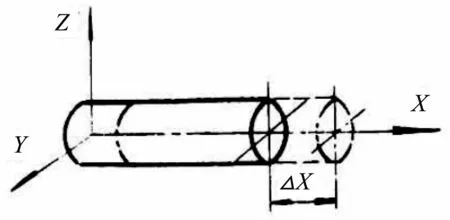

當加工機床的主軸發生軸向竄動時,會對活塞環槽的側面加工產生一定的影響,如圖4所示。當主軸的軸向竄動量為ΔX時,會使環槽側面產生平面度誤差δ2, δ2與ΔX間關系為 δ2=ΔX。

圖4 機床主軸軸向竄動影響

2.2 夾具影響

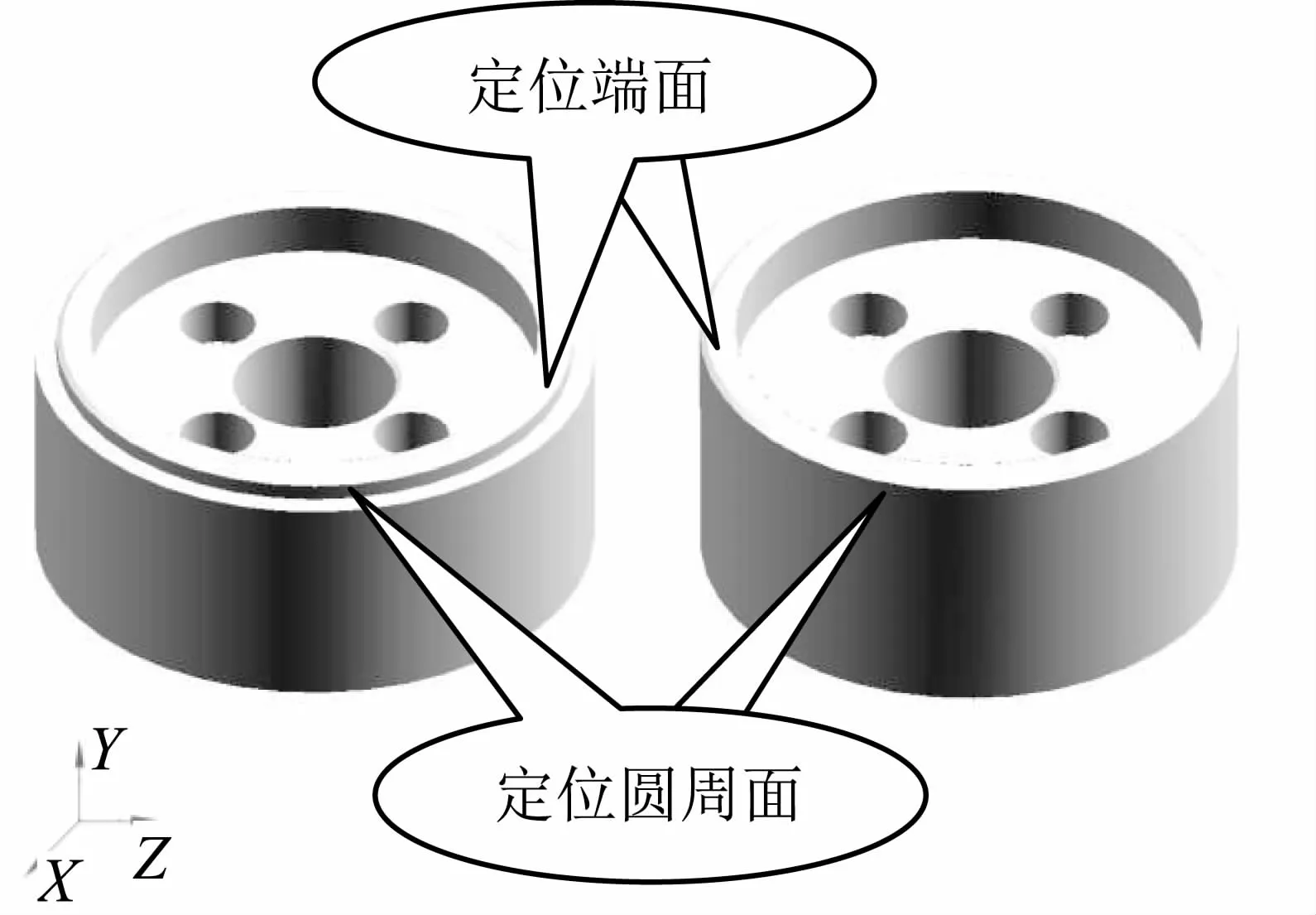

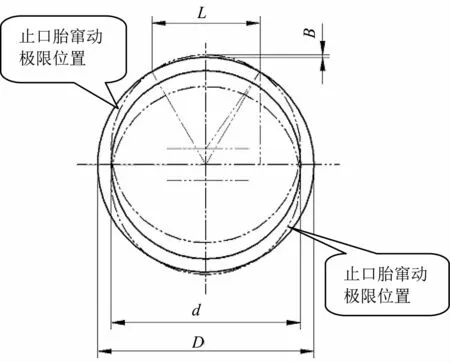

目前活塞生產主要以批量化加工為主。為能夠實現快速的定位和裝夾,必須使用專用夾具。專用夾具的加工質量,及其與機床的配合性能對活塞環槽的加工質量有很大影響。為使活塞在臥式加工機床上有準確的位置,通常利用定位止口胎作為連接活塞零件與機床的中間件。其基本結構因活塞設計結構的不同而異,一般采用如圖5所示的2種結構形式。

止口胎定位原理是:止口胎的定位端面可限制活塞沿Z軸移動的自由度,及繞X軸和Y軸轉動的自由度;定位圓周面可限制活塞繞X軸及Y軸轉動的自由度,故加工活塞環槽時,止口胎可限制活塞的5個自由度。活塞繞Z軸轉動的自由度則由專用定位塊 (如圖6所示)來完成。同時,定位塊在加工過程中起傳遞扭矩的作用,可帶動活塞與機床主軸一起旋轉。活塞的夾緊方式采用氣動壓力夾緊,萬向頂盤連接在機床的尾座部分。當活塞定位完成后,在活塞頂部用頂盤施加適合的夾緊力來實現夾緊,使活塞在旋轉加工時不會發生較大的位置變化。

圖5 止口胎結構

圖6 定位塊

工件的定位基面和定位元件的限位基面的集合稱為定位副。活塞與其定位元件之間的定位誤差有:活塞與止口胎之間定位端面產生的誤差,活塞與止口胎之間定位圓周面產生的誤差,撥塊產生的誤差。其產生機理如下。

2.2.1 定位端面的誤差

當設計的活塞定位端面與止口胎的定位端面接觸為整圓周時,基于基孔制設計的原則,假設2圓間存在間隙時,如圖7所示,D為活塞定位圓直徑,d為止口胎限位圓直徑,活塞的定位圓中心在雙點劃線圓直徑A的范圍內變動,則A的最大值為:

式中,Dmax為活塞定位圓的最大直徑,dmin為止口胎限位圓的的最小直徑,T D為活塞定位圓的基準公差,T d為止口胎限位圓的基準公差,Xmin為活塞定位圓與止口胎限位圓間的最小間隙。

圖7 圓周接觸定位誤差

活塞加工時,A的大小會直接反映為活塞環槽底圓相對活塞外圓中心的圓跳動值的多少。有時受活塞結構影響,活塞的定位端面只能設計為局部圓周端面。在此情況下,活塞端面的圓周方向上會存在長度為L的開口間隙,此時活塞的定位圓端面在徑向會有如圖8所示的徑向竄動量B。

圖8 局部接觸定位誤差

2.2.2 定位圓周面的誤差

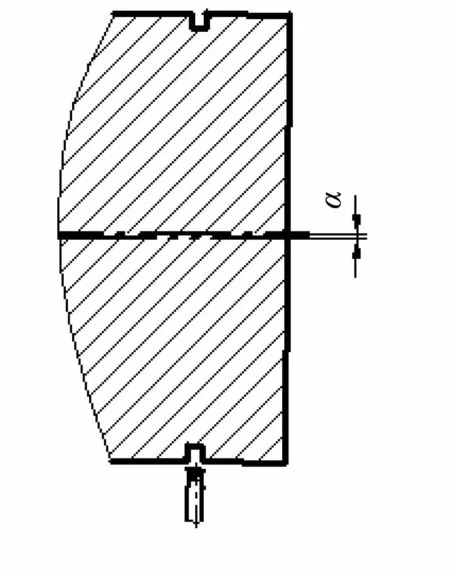

當活塞的定位圓周面與止口胎的限位圓周面在活塞軸向接觸面較少時,在活塞重力及切削力的影響下,活塞會產生一定的傾斜角度α(如圖9所示),從而使活塞環槽側面對活塞軸線的垂直度產生一定的加工誤差。此加工誤差的大小與活塞環槽側面到定位端面的距離、活塞外徑及傾斜角度α有關。

2.2.3 定位塊的誤差

圖9 活塞傾料示意圖

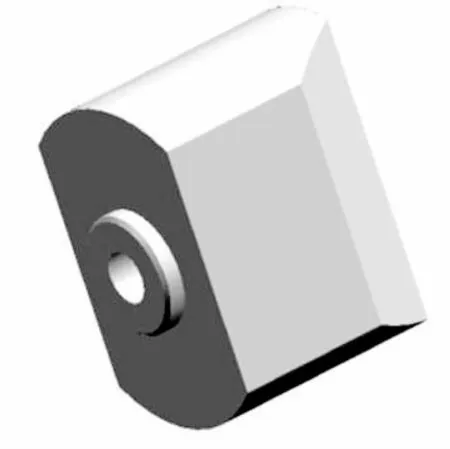

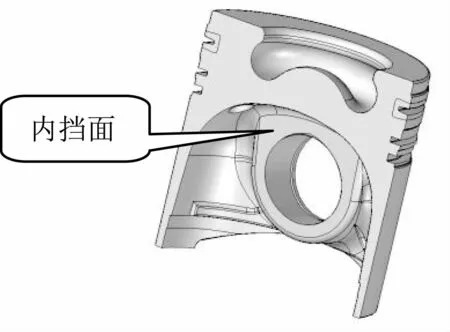

采用圖6所示的整體式定位塊撥轉活塞內檔面(如圖10所示)時,由于內擋面對活塞中心存在對稱度誤差,實際加工時定位塊與活塞內檔面僅能單邊線接觸。加工時,在切削力作用下活塞易產生徑向竄動,影響環槽的加工精度。同時,在實際加工過程中為實現一定的加工效率,活塞的安裝采用非定向裝夾方式進行,因而不能保證定位塊與活塞內檔面接觸位置的一致性,從而造成活塞質量一致性較差。為此,采取改進措施,將整體式定位塊改成浮動式定位塊,如圖11所示。浮動結構可實現定位塊沿活塞徑向上下浮動,解決了活塞外圓中心與定位塊中心不重合的問題;并實現定位塊與活塞內檔面間的雙邊接觸,有效降低了定位夾具對環槽加工精度的影響,并能較好地保證活塞質量的一致性。

圖10 活塞內擋面

圖11 浮動式定位塊

2.3 刀具影響

隨著切削技術的進一步發展,目前在我國已普遍采用聚晶立方氮化硼 (PCBN)刀具加工活塞鑄鐵環槽。PCBN材料具有硬度高、耐磨、耐沖擊特點。一般情況下,一把PCBN刀具能夠加工1 000多只活塞。PCBN刀具與早期使用的硬質合金刀具相比,刀具的使用壽命顯著提高,同時也顯著提高了環槽表面的加工質量。

2.4 加工參數影響

實踐表明,在活塞環槽的加工過程中,加工參數對環槽表面粗糙度的影響較大。鑄鐵環槽機械加工的加工參數主要是指機床主軸轉速、切削進給量和切削深度。由于對活塞環槽表面粗糙度要求不同,有的產品要求為R a 1.25μm,有的則要求R a 0.4μm;同時,即使在同一機床上加工,即使表面粗糙度要求相同,但由于活塞結構不同,所需的加工參數也不盡相同。因此,如何快速得到最優的加工參數成為現代化活塞加工中需重點解決的問題。

為了快速得到加工參數的最優組合,可應用六西格瑪管理工具的全因子試驗設計方法[3],結合以往的加工經驗數據,得出較合理的試驗數據組合來進行試驗,從而可以以較短的時間定出適合的加工參數。以我公司某產品為例 (如圖1所示),當環槽的槽底直徑D1為105 mm,環槽的寬度A為2.2 mm,環槽總角度15°時,經試驗得出當機床轉速為600 r/min,進給量為0.06 mm/r,軸向切削深度為0.15 mm時,環槽表面的粗糙度值可控制在R a 0.6 μm內,滿足了產品的粗糙度技術要求。

3 結論

影響活塞鑄鐵環槽加工質量的影響因素主要是機床、夾具、刀具、加工參數等,在實際的生產過程中,只有將影響活塞鑄鐵環槽加工質量的影響因素給予充分的考慮,并將機床精度、夾具精度、刀具質量等控制在適合的范圍之內,才能保證鑄鐵環槽的加工質量達到相應的技術要求。同時隨著對活塞鑄鐵環槽加工質量要求的進一步提高,也對機床精度、刀夾具質量等提出了更高的要求。