基于CAE分析的墻壁開關按鈕設計

汪海濤,張 杰,章朝紅

(寧波公牛電器有限公司,浙江 寧波 315318)

0 前言

目前,CAE技術被廣泛應用,CAE軟件中Moldflow由于獨特的求解技術和精確的分析結果,被廣泛應用于航天航空、汽車、材料、通訊、電器等行業[1]。Moldflow可以幫助工程技術人員優化產品結構,指導模具設計,縮短設計周期,降低生產成本[2]。開關按鈕既是外觀件,同時也是產品的功能件,因此對塑料的成型要求較高。通過數值仿真分析,可以先期驗證產品結構,找出產品設計中的不足,優化結構設計。

翹曲變形是指制品的形狀在制品脫模后或稍后一段時間內產生旋轉或扭曲現象。典型表現為制品平坦部分有起伏,直邊朝里或朝外彎曲或扭曲[3]。翹曲變形是塑料注塑成型最容易發生的缺陷,翹曲變形量過大會造成塑料件尺寸超差,嚴重會影響產品裝配[4]。注塑制品翹曲變形的程度是兩股勢力角逐的結果,這兩股勢力:一是制品本身的強度,另一是制品內部的應力。要減少翹曲變形,優化制品的結構強度是一方面,減少制品內部應力是另一方面。當然,雙管齊下的效果更佳。內部應力主要有三個方面引起:冷卻不均、收縮不均、取向影響。由于模具一側溫度與另一側溫度存在差異,造成產品冷卻不均勻。由于產品壁厚差異造成區域間收縮率差異。平行與垂直流動方向材料收縮率存在差異,造成取向影響。

1 注塑成型理論基礎

塑料熔體在注塑模具中的流動被認為是非牛頓、非穩態、非等溫的瞬態不可壓縮流動與傳熱過程。注塑仿真CAE依據連續介質力學、傳熱學及塑料流變學,建立塑料在模具型腔中的流動與轉熱數學模型。Moldflow中提供三種網格類型對模型進行網格劃分:(1)中性面網格,應用于薄殼件產品;(2)雙層面網格,應用于薄殼件產品,是目前應用最廣的網格類型;(3)3D網格,可適用于所有類型產品,包括薄殼件和厚壁件[5]。由于按鈕平均厚度較小,本文采用雙層面網格模型,該模型基于廣義Hele-Shaw流動的控制方程(包含連續性方程、運動方程、能量方程)[6]。

連續性方程:

(1)

運動方程:

(2)

(3)

能量方程:

(4)

2 塑料件模型

本研究塑料件為墻壁開關按鈕(見圖1),功能形式采用翹板式,外形尺寸為:85.8 mm×40.7 mm×8.1 mm, 使用的材料為聚碳酸酯(PC),潛伏式澆口,澆注系統采用熱流道系統。采用的成型條件:熔料的溫度300 ℃、模具表面溫度90 ℃、模具制作材料采用P20鋼。為減小塑料件的翹曲變形,人為在塑料件允許的公差范圍內調整塑料件各部分的壁厚[7]。通過模流分析軟件Moldflow進行注塑成型模擬,以變形翹曲良最小值為目標優化設計,找出最優的結構設計方案。

(a) 產品正面

(b) 產品背面

在Creo軟件中創建塑料件實體并轉換為step模型,利用CADdoctor軟件簡化模型,將處理好的模型導入Moldflow軟件中。由于制品厚度尺寸較小,適合雙面網格,圖2顯示的是已經劃分網格后的模型,根據軟件分析精度要求網格縱橫比控制在6以下,匹配率控制在85%以上[8]。

圖2 網格模型

2.1 主壁厚設計對塑料件翹曲變形的影響

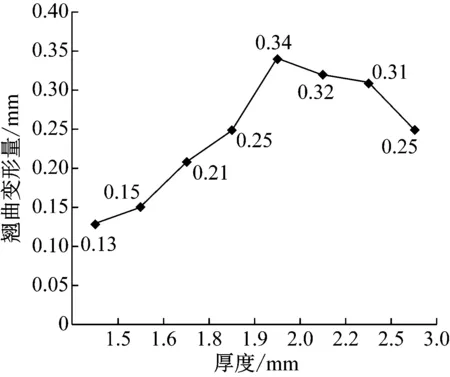

塑料件主壁厚的大小取決于產品需要承受的外力、是否作為其他零件的支撐、承接柱位的數量、伸出部份的多少以及選用的塑膠材料而定。從經濟角度來看,過厚的產品不但增加物料成本,同時也延長生產周期,增加生產成本。從產品設計角度來看,過厚的產品增加引致產生凹痕或氣孔等不良缺陷,大大削弱產品的剛性及強度。本研究主壁厚值分別采用:1.5、1.6、1.8、1.9、2.0、2.2、2.5、3.0 mm,其他條件保持不變,分析主壁厚變化對塑料件翹曲變形的影響。

從分析結果(見圖3)來看:主壁厚對翹曲變形的影響呈現拋物線型分布(壁厚值2.0 mm最大),主壁厚與側壁及加強筋厚度差異越小,塑料件翹曲變形量也越小。壁厚的增加,一方面會加強塑料件的剛度,從而提高塑料件抗翹曲變形的能力;另一方面使得冷卻時間延長,塑料有更長的時間收縮,翹曲變形會增大。塑料的的翹曲變形結果是這兩方面的疊加所致。

圖3 主壁厚度對翹曲變形影響趨勢

2.2 側壁厚度設計對翹曲變形的影響

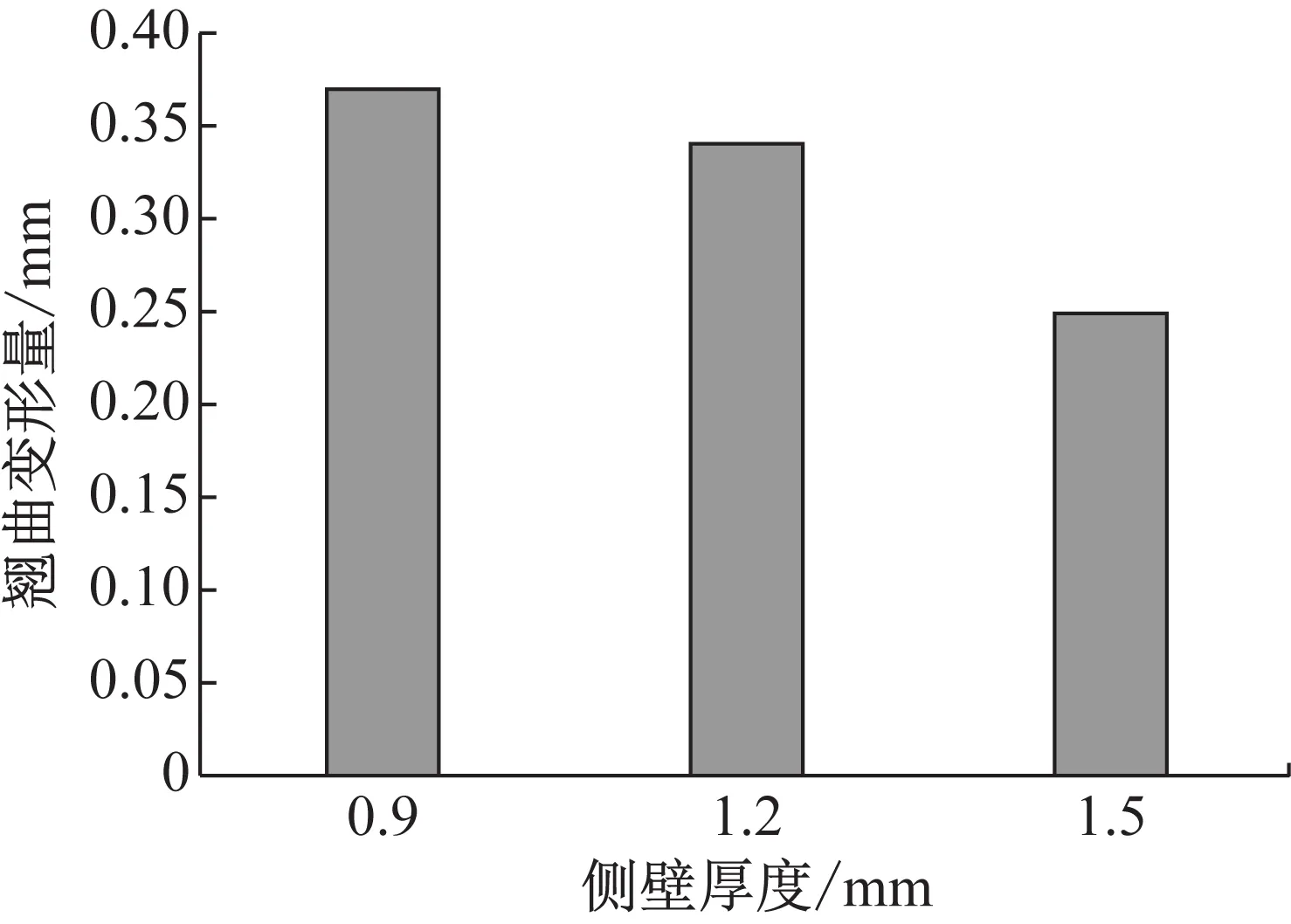

主壁厚2.0 mm保持不變,考慮到側壁過厚會引起零件外觀問題(如縮痕),分析時側壁厚采用三種狀態:0.9、1.2、1.5 mm,加強筋厚度及高度保持不變,注塑成型參數保持不變,塑料件翹曲變形分析結果如圖4所示。

圖4 側壁厚度對翹曲變形影響

從分析結果(見圖4)來看:側壁厚度越接近主壁厚,翹曲變形量越小。整體厚度趨近一致,收縮相對均勻,因此翹曲變形量相對較小。

2.3 加強筋

塑料相對于金屬材料彈性模量偏低,因此注塑件所需要的抗彎和抗扭剛度一般通過在注塑件上設計加強筋、折彎、曲面等方法加以解決[9]。如果設計用的材料不能滿足所需的剛性,則應該選擇彈性模量更大的材料。通常簡單的辦法是在塑料中增加玻璃纖維的含量。但是在壁厚一定的條件下,這種辦法只能使剛度成線性變化。更有效的辦法是進行優化設計。由于慣性矩的增大,零件的剛度就會增大。大的慣性矩可以通過增加壁厚來實現,但是對于熱塑性塑料,這種辦法通常會引起表面凹痕、空洞、翹曲變形等問題。為了克服壁厚過大引起的問題,設置加強筋是一種可以減小壁厚又能增加剛性的辦法。在優化零件的尺寸時不僅需要考慮工程問題,同時還需要考慮生產、外觀等問題。

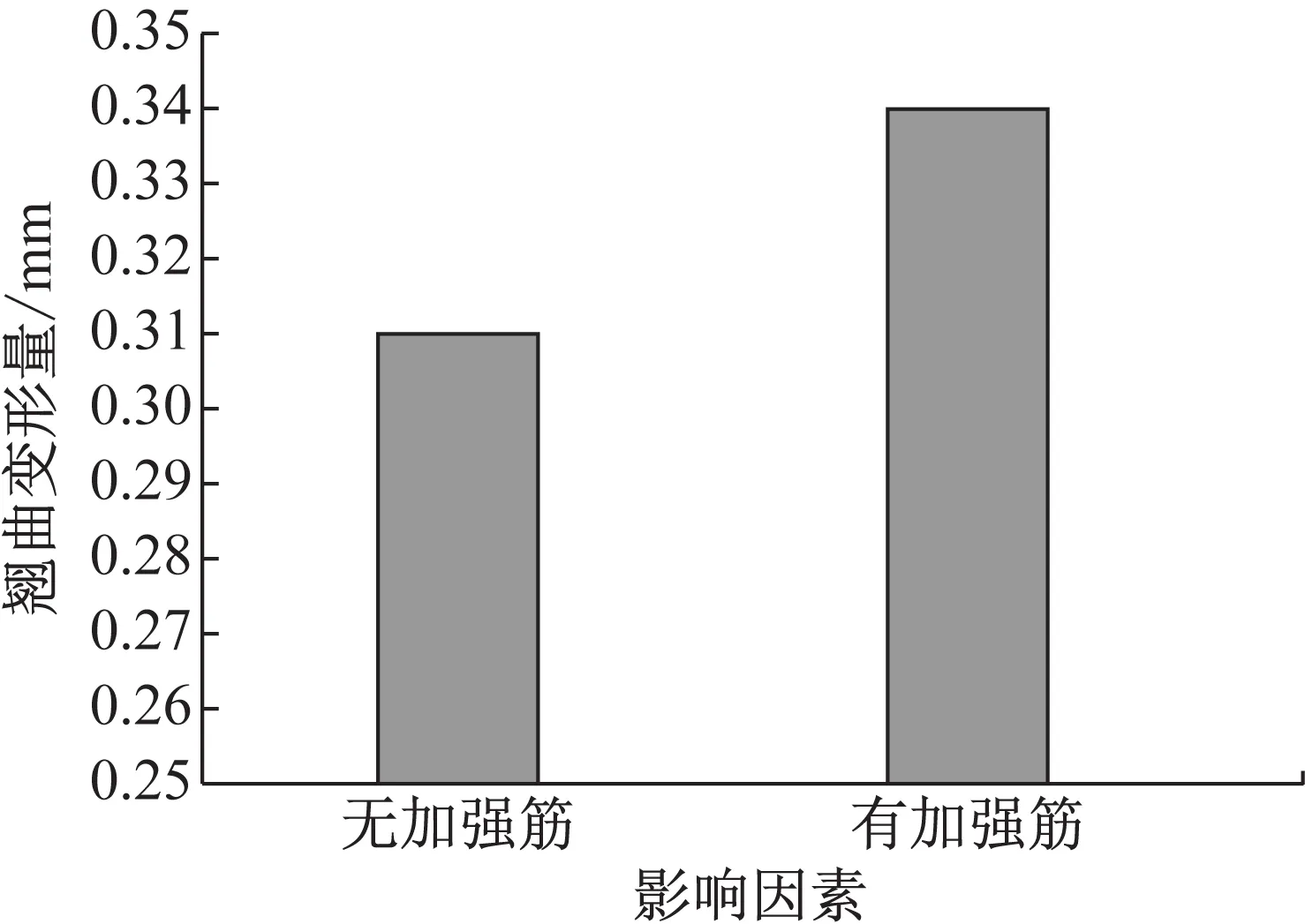

2.3.1 加強筋的有無對翹曲變形的影響

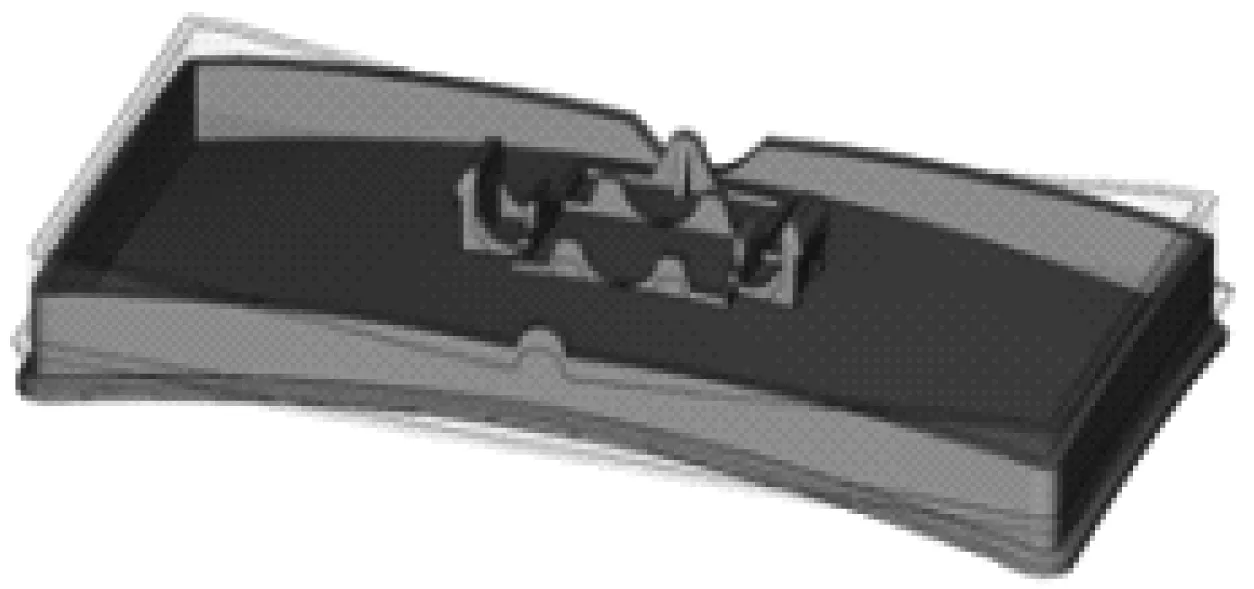

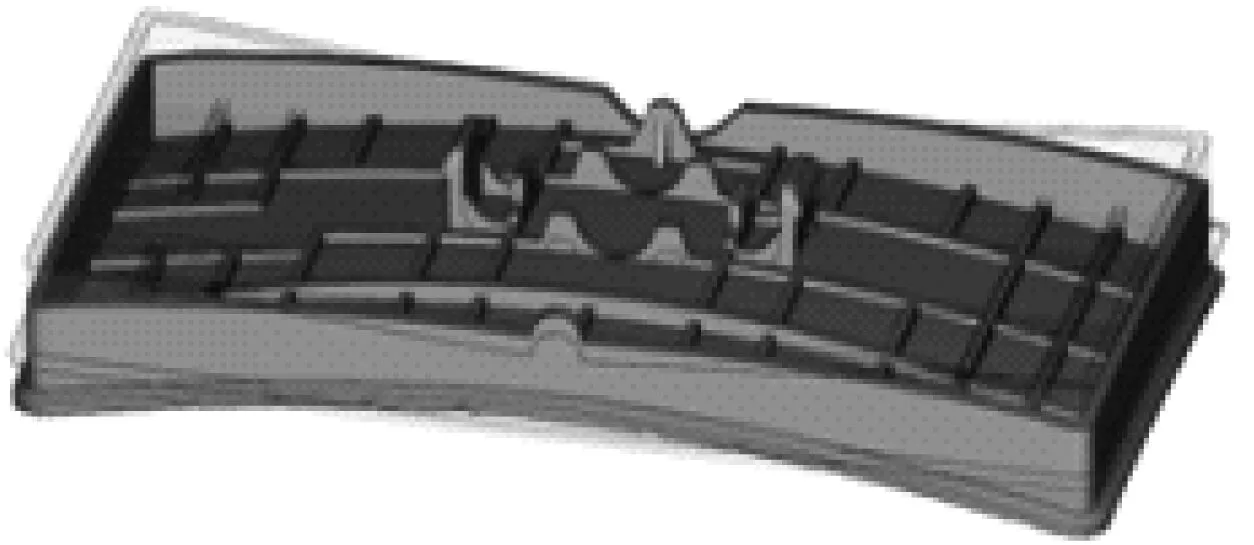

塑料件內部設置加強筋及未設置加強對翹曲變形的影響:塑料件內部不設置加強筋,塑料件沿著大平面4個角翹起(見圖5(a))。設置加強筋塑料件與未設置加強筋塑料件翹曲變形趨勢一致(見圖5(b)),但翹曲變形量更大(見圖6)。說明加強筋的存在明顯加劇了塑料件的翹曲變形。

(a) 無加強筋

(b) 有加強筋

圖6 加強筋對翹曲變形影響

2.3.2 加強筋厚度設計及對翹曲變形的影響

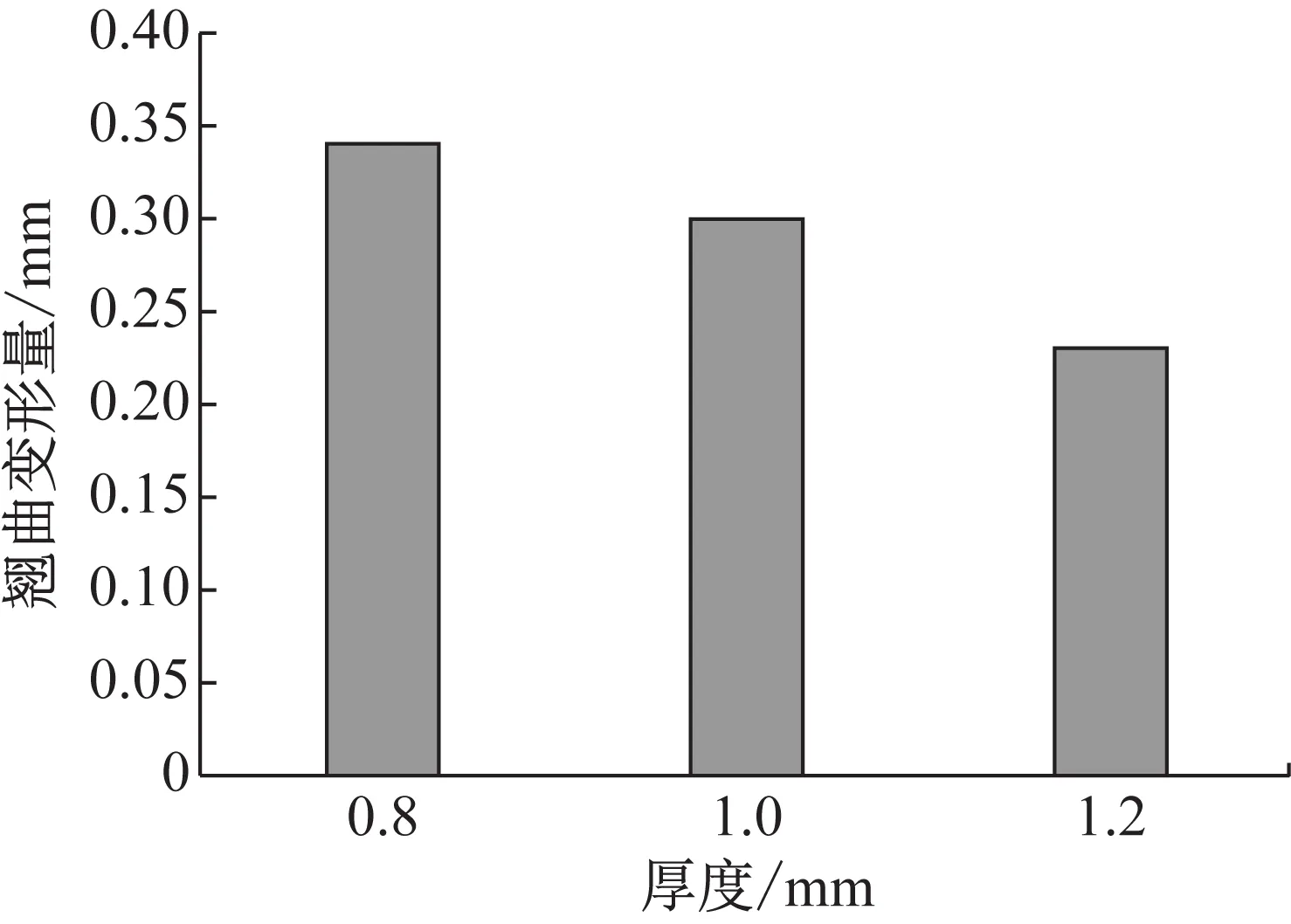

主壁厚2.0 mm保持不變,側壁厚度1.2 mm保持不變,加強筋高度維持不變,其厚度分三種狀態:0.8、1.0、1.2 mm,注塑成型參數保持不變,分析加強筋厚度變化對塑料件翹曲變形的影響。

當加強筋的厚度小于塑料件的主壁厚時,其冷卻速度快于主體部分,主體部分有更多的時間可以收縮,最終兩者收縮差異造成塑料件翹曲變形。從分析結果(見圖7)來看:加強筋厚度越接近主壁厚,對翹曲變形影響越小。

圖7 加強筋厚度對翹曲變影響

2.3.3 加強筋高度設計對塑料件翹曲變形的影響

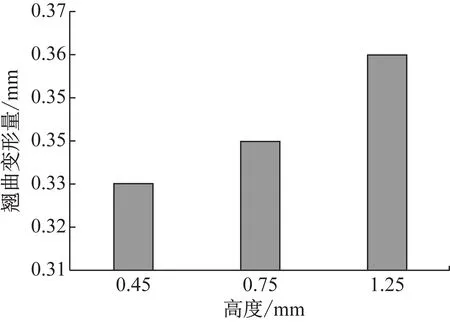

主壁厚2.0 mm保持不變,側壁厚度1.2 mm保持不變,加強筋厚度維持不變,加強筋高度分三種狀態:0.45、0.75、1.25 mm,注塑成型參數保持不變,分析加強筋高度變化對塑料件翹曲變形的影響。

從分析結果(見圖8)來看:加強筋高度在一定范圍內變動(高度變動范圍受限),不同狀態下不均勻收縮影響差異很少,對整體翹曲變形影響較小。

圖8 加強筋高度對翹曲變形影響

3 結論

通過CAE模擬分析,驗證不同結構代替現場模具注塑試模。改變了主要依靠經驗與直覺,通過反復試模、修模來修正產品設計方案的傳統方式,避免了設計的盲目性,同時為模具設計提供價值參考。利用這種方法節省了生產成本,提高了生產效率。結合本次研究,得出如下結論:

(1) 主壁厚對變形的影響呈現類拋物線型分布,同時也是影響變形的主要因素,主壁厚與側壁及加強筋厚度差異越小,塑料件變形量也越小;

(2) 側壁厚度越接近主壁厚,塑料件的變形越小;

(3) 加強筋的存在可能會加大塑料件的變形;

(4) 加強筋的厚度越接近主壁厚,塑料件的變形越小;

(5) 加強筋的高度在一定范圍內變動對塑料件的影響較小。