DZ125合金HY3包覆型涂層退除研究

蔡妍,李建平,湯智慧,牟仁德

(1. 中國航發北京航空材料研究院,北京 100095;2. 航空材料先進腐蝕與防護航空科技重點實驗室,北京 100095)

DZ125 合金是我國目前性能水平最髙的定向凝固鎳基鑄造高溫合金之一,具有良好的中、高溫綜合性能及優異的熱疲勞性能,適合于制作在1000 ℃以下工作的燃氣渦輪轉子葉片和1050 ℃以下工作的導向葉片,以及其他高溫零件[1]。隨著現代航空發動機渦輪技術的不斷發展,要求渦輪部件材料能夠在更高的溫度下工作,為了使 DZ125合金用于渦輪葉片具有更好的綜合性能,采用高性能防護涂層是合金在惡劣環境下工作安全可靠的保證[2-4]。

目前常用的涂層是采用真空電弧鍍技術制備的第三代高溫防護涂層-包覆型涂層。包覆型涂層對于保護渦輪葉片材料,提高合金的抗高溫氧化、抗熱腐蝕性能起著非常重要的作用[2-6]。在涂層加工、運輸和使用中,由于涂層的局部或全部可能受到不同程度的損傷和破壞,導致涂層失效[5]。另外,在運行過程中,葉尖經常與渦輪外環摩擦,導致葉片尖部涂層磨損、腐蝕或者出現微小裂紋[8]。再者葉片在壽命期間經過 2~3次修理,涂層相應需要進行修復[8]。由于高溫合金和葉片加工費用昂貴,通過局部或者修復涂層,可延長葉片使用壽命[7],因此,涂層的修復技術在實際應用中,顯得至關重要[7-10]。目前國內外已經開展對于包覆型涂層 HY3去除及再涂覆的研究,但是內容集中于涂層的去除方法以及再涂覆后的性能宏觀表征[7-10],而如何保證完全去除 HY3涂層且對DZ125合金沒有影響的技術尚需進一步研究。

文中采用真空電弧鍍方法在 DZ125合金上涂覆包覆型涂層 HY3(NiCrAlYSi),采用化學法退除HY3涂層,研究涂層的退除對DZ125合金以及HY3涂層的影響。該研究對于在役葉片(合金為DZ125)包覆型涂層HY3的修復具有重要的指導意義。

1 試驗

1.1 涂層制備

采用 DZ125定向凝固鎳基高溫合金作為基體材料,其名義成分(質量分數)為:Cr 9.4%、Al 5.4%、Co 10.5%、W 7.5%、Mo 2.5%、Hf 1.8%、Ti 1.2%、Ni余量,試樣尺寸為30 mm×10 mm×1.5 mm。采用真空電弧鍍設備在合金試樣上涂覆 20~30 μm 的HY3涂層,然后進行870 ℃/3 h真空擴散處理。

1.2 涂層退除

1)分別配置1#和2#退除溶液,攪拌均勻,待溶液中固體成分完全溶解后放置24 h。退除前對試樣進行濕吹砂處理,最大壓力為0.3 MPa,清洗、干燥后將DZ125合金試樣和帶HY3涂層試樣放入退除溶液中進行涂層退除處理。

2)在退除過程中,每20 min取出合金/涂層試樣進行觀察外觀、稱量分析,直至100 min。為了對比,有兩組試樣(合金、涂層)采用蠟封試樣的 1/2,放在退除溶液一直進行退除。

3)退除溶液由無色完全變成墨綠色甚至黑色時,應該重新配置溶液。退除涂層和合金的試樣以表面微顯晶為限度,防止出現過腐蝕的現象[9]。

4)退除后采用熱著色法檢驗涂層是否退除完全。將退除后的試樣在565~595 ℃下加熱1 h,出現藍色代表涂層退除完成,土黃色或者金黃色代表有涂層殘留,然后視情將試樣再次放入退除溶液中繼續進行涂層退除。具體的方法流程為[7,9-10]:沉積涂層→吹砂→涂蠟→化學溶液退除→拭凈→稱量→金相。

1.3 性能測試及組織觀察

采用數碼照相機拍攝試樣退除前后的表面狀態進行外觀對比分析[9]。采用電子分析天平(精度為0.1 mg)BS110S稱量計算退除過程中試樣的質量變化,從而計算退除速率[9]。采用掃描電子顯微鏡(SEM,FEI-Quanta 600)分別觀察合金、涂層的表面及橫截面顯微形貌,同時借助能譜儀(EDS, Oxford INCAx-sight 6427)檢測相關區域的涂層成分[11]。

2 結果和討論

2.1 涂層的退除溶液

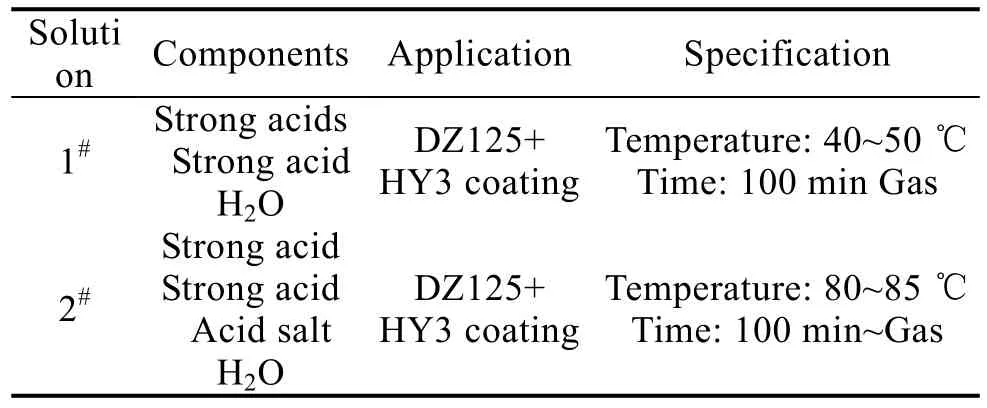

表1為退除DZ125合金上沉積態HY3涂層的化學溶液。1#溶液為強酸性退除溶液,2#溶液為添加酸性鹽的強酸性退除溶液。

表1 HY3涂層退除溶液

選擇退除溶液的原則是退除溶液能夠退除涂層,并且不損傷合金基體,即合金與涂層的腐蝕速率相差很大。1#溶液中針對涂層鋁含量比合金高(涂層中的Al的質量分數為10%~12%,合金為5%~6%)的特點,在合適的溫度和溶液濃度下,控制退除溶液的反應活度,從而使得在100 min內,溶液優先與涂層中的保護性涂層元素Al、Cr反應[12]。結合合金、涂層退除后外觀、質量變化以及退除后的截面微觀分析,1#退除溶液需要大于100 min才能退除涂層。從退除速率比值來看,1#溶液在退除涂層的同時,對合金基本無損傷,因而1#退除溶液更加適合退除涂層。

2.2 涂層退除后形貌

2.2.1 表面形貌

DZ125合金、DZ125+HY3涂層在1#和2#溶液中反應后的外觀如圖1a—d所示,反應時間分別為20、40、60、80 min。圖1e是DZ125合金、DZ125+HY3涂層、DZ125合金(保護1/2)、DZ125+HY3涂層(保護1/2)在兩種溶液中反應100 min后的外觀。從外觀來看,DZ125合金在溶液中反應100 min后,表面無明顯侵蝕痕跡。DZ125+HY3涂層試樣在溶液中反應100 min后,試樣表面呈現均勻灰黑色,無明顯腐蝕痕跡。從圖5可見,帶涂層的試樣,被保護的區域,涂層依然存在;未經保護的區域,涂層已經被完全去除。合金試樣,保護和沒有保護的區域外觀基本一致,沒有明顯差異。

2.2.2 截面形貌

DZ125+HY3涂層試樣被保護區域在2#溶液中退除100 min后的截面顯微形貌如圖2所示。可以看出,反應100 min后,由于保護劑的作用,涂層沒有被退除溶液侵蝕,涂層與基體界面完整,涂層表面均勻平整,能譜分析如圖3所示。涂層成分依然為NiCrAlYSi(Ni-21.11Cr-8.72Al-Y-0.77Si-2Co),涂層厚度為 22 μm左右。

DZ125+HY3涂層試樣未被保護區域在2#溶液中退除100 min后的截面顯微形貌如圖4所示。從圖4可見,在溶液2中反應100 min后,涂層完全被退除,涂層與基體界面完整,合金表面均勻平整。能譜分析如圖 5所示,合金成分依然為 DZ125的主要成分(9.99Co-8.91Cr-5.0Al-2.22Mo-3.61Ta-8.47W-3.71C-0.94Ti-Ni余量)。

DZ125+HY3涂層試樣保護、未保護的分界點在1#溶液中退除100 min后的截面形貌如圖6所示。從圖10可見,剩余的涂層為22 μm左右,證明保護劑能夠有效保護涂層不被退除溶液侵蝕。左邊的區域可見涂層已經完全退除,表明溶液能夠在100 min有效全部退除22 μm左右的涂層。

DZ125+HY3涂層試樣被保護區域在1#溶液中退除100 min后的截面顯微形貌如圖7所示。從圖7可見,在反應100 min后,由于保護劑的作用,涂層沒有被退除溶液侵蝕,涂層與基體界面完整,涂層表面均勻平整。

DZ125+HY3涂層試樣未被保護區域在1#溶液中退除100 min后的截面顯微形貌如圖8所示。從圖8可見,在反應100 min后,涂層還有部分未退除,需要延長退除時間方能全部退除涂層。

2.2.3 涂層退除速率

DZ125合金、DZ125+HY3涂層在兩種溶液中反應的退除速率如圖9所示。

從圖9可見,涂層試樣在2#溶液中反應很快,反應20 min就減輕了15.746 mg/cm2。隨后趨于平緩,在 40、60、80、100 min,質量減輕分別為 15.79、15.86、15.91、15.99 mg/cm2。涂層試樣在1#溶液中反應比較平和,呈現拋物線上揚趨勢,反應從20~40 min,質量減輕分別為7.823 mg/cm2和 12.80 mg/cm2,在隨后的60、80、100 min,減輕速率開始趨于平穩,分別為 15.01、15.75、15.83 mg/cm2。

3 結論

1)兩種溶液均能完全退除涂層。采用2#溶液在100 min內可以將20 mm的HY3涂層完全退除;1#溶液需要超過100 min才能完全退除涂層。

2)溶液對合金的腐蝕性很小,對于同一種合金而言,1#溶液和2#溶液對其的腐蝕速率比值為1∶13。

3)1#溶液更適合于退除涂層。在 1#溶液中,合金與涂層腐蝕速率的比值是1∶87.65;在2#溶液中,合金與涂層腐蝕速率的比值為1∶6.81。