DG-4環氧膠配SiO2粉末灌封工藝研究

(貴州航天電器股份有限公司,貴州貴陽,550009)

1 引言

DG-4環氧膠作為低分子量的雙酚A環氧樹脂灌封材料,具有粘接性高,流動性好,收縮率低(收縮率低于2%),耐熱性好、化學惰性、灌注工藝好、價格低廉等優點,被廣泛應用于軍用連接器的尾部保護、堆膠保護、線束固定成型等工藝中。

SiO2粉是非常重要的超微細無機材料,具有表面吸附力強,表面能大,純度高,良好的電性能等特點,在眾多科學領域具有無法替代的作用。被廣泛應用于新材料、密封膠、膠粘劑等。

增配了SiO2粉的DG-4環氧膠可以有效增加DG-4膠的粘稠度,避免因DG-4膠延接觸件和連接器基座的縫隙流到對接端,造成連接器的對接不良情況的出現。

2 DG-4膠配SiO2粉灌封工藝

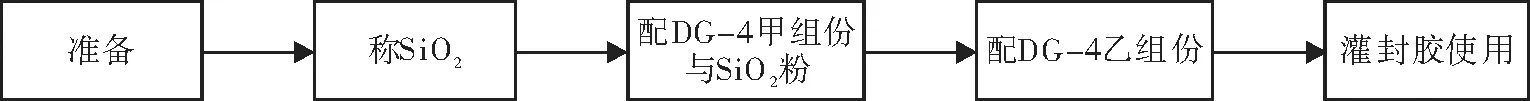

DG-4環氧膠配SiO2粉的灌封產品主要應用于XX型號電纜組裝件的連接器灌封工藝中,基于公司產品數量少、種類多的特點,采用挑膠熱風吹灌的方式對產品進行灌封,具體該膠粘劑的灌封工藝流程如圖1所示。

圖1 DG-4配SiO2粉灌封工藝流程

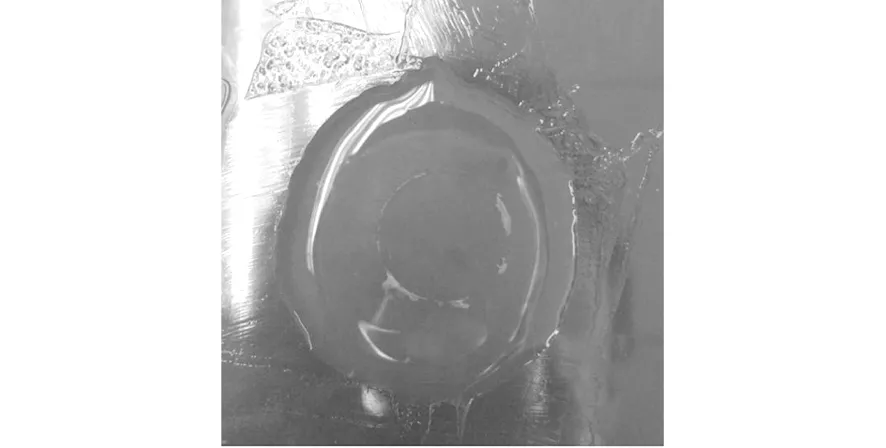

圖2 配制完成后的膠粘劑照片

該膠粘劑在配制過程中需嚴格按照SiO2粉:DG-4甲組分:DG-4乙組份=1:12:6的比例進行;同時在配制和使用過程中,應防止灰塵或雜質的混入,避免影響膠液質量,配制完成后的膠粘劑如圖2所示。

3 產品試制后的不良現象及其原因分析

按照上述要求進行電纜組裝產品灌封,對固化后的產品進行外觀和電性能檢驗。產品的外觀檢驗主要是在10倍放大鏡下,對電纜的外觀進行檢測;電性能檢驗的項目主要包含接線關系、導通性、絕緣電阻和耐電壓。

通過檢驗,電纜外觀符合要求;電性能測試中接線關系、導通性和耐電壓均符合要求,但產品中出現多套絕緣性能不良的情況。

3.1 產品絕緣性能不良現象

產品的絕緣電阻檢測要求為:接觸件上不相通的各點之間及各點與外殼之間的絕緣電阻應為:常溫≥500M ,測量電壓DC 500V。

針對出現在各電纜中的絕緣性能問題進行分析,涉及具體電纜型號產品共5種;經查具體電纜型號中出現問題的連接器型號,可得知涉及連接器型號共分為J29A、J40、J30J、CDb型4種,通過對比可知出現問題的連接器均為壓接型、灌封式連接器。

表1 電纜測試系能問題統計表

3.2 產品絕緣性能不良原因分析

經過對問題插頭的對比、試驗和分析,影響電纜絕緣性能的原因為電纜的制作過程中的多余物問題和環境問題。

3.2.1 多余物問題

針對本系列電纜在制作過程中多余物的控制,特別是在調膠、灌封時的多余物控制存在不足。在用戶反饋絕緣性能問題之前,用戶曾多次反饋連接器膠體內存在雜質(主要有纖維、氣泡等)。

通過對問題電纜多次返工前后的情況對比,發現連接器膠體內部與基座粘合的區域存在不太容易發現的污染物;同時,連接器的對接端(插孔)也易附著空氣中的懸浮物,影響了電纜的絕緣性能。

圖3 膠體內存在多余物

3.2.2 環境問題

經查,本系列電纜中使用的SiO2粉具有不同程度的吸潮性。取部分SiO2粉,觀察其外觀呈現密實狀態,對其進行焙烘(溫度:200℃,10min)后觀察SiO2粉,發現體積膨脹,形態蓬松,微觀形態呈現“絮狀”。由于玻璃粉化學性質穩定,不會發生分解,只能是存在的潮氣去除出現蓬松現象,因此證明玻璃粉確實引入了潮氣。

由于產品的制作車間在夜間會將空調關閉,關閉后的環境溫、濕度沒有控制在相對應的溫、濕度范圍內,存在原材料(如SiO2粉)和元器件(尼龍基座)受潮的情況,當原材料(如SiO2粉)和元器件(尼龍基座)受潮后,則會使膠體或基座的整體性能發生變化;最終導致某些產品絕緣測試不過。

4 產品絕緣性能不良的解決措施

針對不同原因對電纜絕緣性能的影響,進行逐個分析。

4.1 多余物的控制

對于多余物的控制,主要為產品生產外界環境中帶入和產品加工過程中自身產生,為滿足電纜的正常生產需求,采取以下主要措施:

a、啟用100000級超凈廠房,將產品的部分重要多余無物控制工序搬遷至超凈廠房中進行操作,以控制環境中的多余物;

b、同時對電纜制作過程中多余物嚴格按照QJ 2850A-2011《航天產品多余物預防和控制》要求進行管控,QE人員每天對工作臺、設備表面、周轉盤等方面的多余物控制情況進行巡線檢查,對不符合要求的進行責令整改。

c、設置專用的廢品盒,產品制作過程中產生的廢棄物,及時裝入廢品盒中,并定期清理。

d、在電纜制作過程中采取多余物防護措施,使用氣泡袋防護連接器以降低多余物進入連接器基座的幾率。

4.2 環境問題

由于物體表面有不同程度的氣體吸附性,因此在潮濕條件下,基座表面附著一定的潮氣。因此主要采取以下措施:

a、對所有連接器(或基座)在使用前全部進行酒精超聲波清洗,起到去污除濕的作用;

b、SiO2粉的儲存必須使用干燥皿;同時,在使用前必須先進行焙烘除濕處理,并將此要求進入到工藝文件中固化。

通過以上技術措施的落實,在后續產品的制作過程中未發現產品絕緣性能不良的情況。

5 總結

增配了SiO2粉的DG-4環氧膠可以有效增加DG-4膠的粘稠度,在一定程度上調節了DG-4環氧膠的使用特性,但在使用過程中必要的多余物管控和合理的環境參數控制對產品灌封后的性能參數起到決定性的作用。