660 MW超臨界直流鍋爐啟動過程優化計算及節能策略

劉萬宇, 楊 冬, 萬 李, 劉 丹, 黨 龍, 趙廣勛, 周海克

(1.西安交通大學 動力工程多相流國家重點實驗室,西安 710049;2.陜西華電發電有限責任公司,陜西蒲城 715501)

鍋爐啟動技術是超臨界機組的關鍵技術之一,由于直流鍋爐的工作原理具有特殊性,其啟動過程也具有某些特殊性[1]。對于電廠運行人員來說,獲得主蒸汽壓力與燃料量投入的對應關系在鍋爐啟動過程中顯得尤為重要,了解兩者的關系可以使機組按照預定曲線升溫升壓,還可避免相應受熱部件超溫。為解決上述問題,需要建立能夠準確模擬鍋爐啟動過程的數學模型。目前的發展趨勢是建立整臺機組的全工況實時仿真模型[2]。

對于機組的啟動過程來說,根據動態特性曲線來確定鍋爐的動態參數是很有必要的[3-5]。國內外學者對鍋爐各個部件的動態特性進行了分析和研究。?str?m等[6]采用分布參數模型對汽包鍋爐長期的動態過程進行了模擬。Starkloff等[7]提出了亞臨界鍋爐的計算模型。Oko等[8]開發了能模擬500 MW超臨界燃煤鍋爐燃燒的計算模型。Schuhbauer等[9]提出了超臨界鍋爐工質側溫度的計算模型,并對燃燒部分進行了三維數值模擬。這些研究在其涉及的范圍內都取得了較好的計算結果,但其中的許多方法進行了大量簡化,只適用于鍋爐在穩態運行點附近發生微小變化時的動態特性計算。

針對某發電公司5號超臨界直流鍋爐啟動過程,筆者開發了能夠模擬該鍋爐冷態啟動過程的計算機程序,并對該程序進行了實用性驗證。通過試驗研究確定了啟動過程中的最小安全流量,對20%BMCR(其中BMCR為鍋爐最大連續蒸發量)啟動流量下鍋爐的冷態啟動特性進行模擬計算,得到了從點火至最小直流負荷的最佳啟動曲線,并與該發電公司目前37%BMCR啟動流量方案進行了對比分析,同時提出了機組啟動過程中的節能及安全運行策略,這對節能減排和加快機組并網發電具有積極作用。

1 計算程序HDBS開發

1.1 爐膛燃燒及流動換熱模型

與穩態計算不同,本次計算中物理量是隨時間動態變化的,要確定其隨啟動時間的變化關系,需要建立合理的爐膛燃燒和流動換熱模型。故本次動態模擬主要分為2部分,即爐膛部分和包括過熱器、再熱器等在內的受熱面部分。對后續受熱面進行建模的前提是先進行爐膛燃燒計算,得到所需要的煙氣參數,所以模型流程是先進行鍋爐燃燒計算(即爐膛燃燒模型),后進行流動換熱計算(即流動換熱模型),對流動換熱模型的建立主要是求解工質側、煙氣側參數與金屬蓄熱所滿足的連續性方程、動量守恒方程、能量守恒方程以及補充方程組成的封閉微分方程。

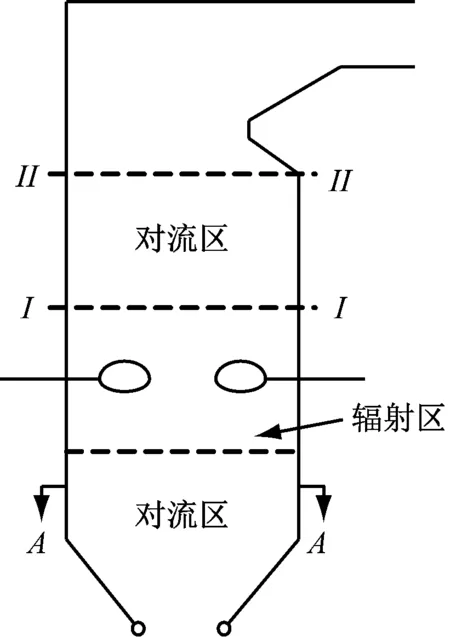

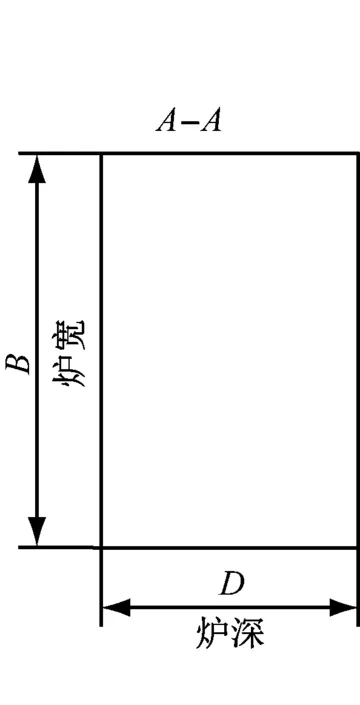

爐膛燃燒模型將爐膛分為2個計算區域,如圖1所示,燃燒器區域為輻射區,在該區只考慮煙氣與爐壁輻射換熱,不考慮兩者間的對流換熱;而對流區為爐膛其余部分,不僅要考慮輻射換熱,還要考慮煙氣流動引起的對流換熱。

圖1 爐膛分區示意圖Fig.1 Partition of the furnace area

高溫煙氣在輻射區放熱的熱平衡方程為:

φBj(Ql-hfo)=Qf+QI

(1)

式中:φ為保熱系數;Bj為計算燃料消耗量;Ql為以1 kg計算燃料為基準送入爐膛的有效熱量;hfo為輻射區出口煙氣焓;Qf為輻射區內火焰與爐壁的輻射換熱量;QI為火焰與出口截面I間的輻射換熱量。

鍋爐管道內各種工質的蓄熱能力不同,且汽水工質在不同工況下會發生相變[10]。由于整個換熱過程模擬比較復雜,根據Wang等[11]的水動力研究結果可知,以單管代表管組對本問題影響不大,故將管束流動換熱情況用一根管道來表示,且認為換熱均勻,忽略了換熱過程中的水動力不均勻性。

基于以上假設,質量守恒方程為:

(2)

式中:qm為工質流量;l為工質流動方向坐標;F為管道橫截面積;ρ為工質密度;t為時間。

動量守恒方程為:

(3)

式中:u為工質流速;p為工質壓力;θ為管道傾角;fp為摩擦壓降;g為重力加速度 。

能量守恒方程為:

(4)

式中:q2為單位時間內金屬壁對工質的換熱量;h為工質焓;mw為單位管長中工質質量。

對于省煤器、給水管道等內部工質與金屬傳熱系數較大的部位,在模擬過程中可以忽略工質與金屬的溫差;而對于過熱器等部件來說,不僅要考慮溫差,還要求解金屬蓄熱的微分方程來獲得金屬溫度隨時間的分布情況。金屬蓄熱微分方程為:

(5)

式中:mM為單位管長金屬質量;cM為金屬比熱容;θM為金屬溫度;q1為單位時間高溫煙氣與金屬壁的換熱量。

根據煙氣在輻射區放熱的熱平衡方程,通過逐次逼近法可得到輻射區出口煙氣的溫度和焓;各部件中工質參數可通過求解以上方程組成的微分方程組獲得;根據當前時層爐膛出口煙氣參數和能量守恒方程,可得到該時刻煙氣在鍋爐各部件處的溫度分布[12]。

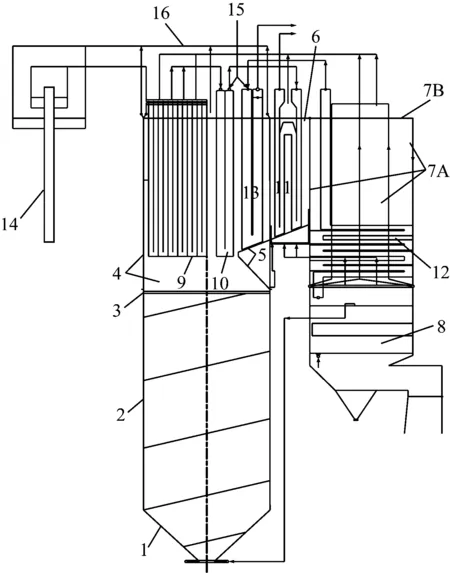

1.2 直流鍋爐簡介及計算程序輸入結構

所研究的DG2100/25.4-II2型鍋爐是東方鍋爐(集團)股份有限公司與東方日立鍋爐有限公司合作設計制造的660 MW超臨界直流鍋爐。該鍋爐為超臨界參數變壓直流爐,采用一次再熱、單爐膛、尾部雙煙道、擋板調節再熱蒸汽溫度、平衡通風、半露天布置、固態排渣、全鋼構架、全懸吊結構Π型鍋爐,設計煤種為黃陵長煙煤,各受壓件布置及汽水流程如圖2所示。

1-冷灰斗;2-螺旋管圈;3-過渡件;4-垂直管圈;5-折焰角;6-延伸側墻;7A-尾部煙井;7B-爐頂管;8-省煤器;9-前屏過熱器;10-后屏過熱器;11-末級過熱器;12-低溫再熱器;13-高溫再熱器;14-汽水分離器;15-集箱;16-連接管道

圖2 鍋爐結構示意圖

Fig.2 Structure diagram of the boiler

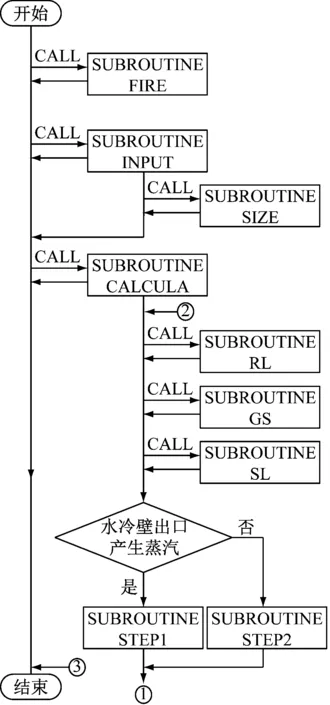

針對該鍋爐結構及啟動過程,在完成爐膛燃燒模型計算后,通過求解流動換熱模型中涉及的鍋爐各部件中工質側、煙氣側參數與金屬蓄熱所滿足的封閉微分方程組[12],開發了計算程序HDBS,其調用關系如圖3所示。

圖3 超臨界鍋爐計算程序調用關系流程圖Fig.3 Calculation chart for startup process of the supercritical boiler

按計算程序要求輸入鍋爐啟動系統各種結構數據及汽輪機旁路系統控制參數。計算程序按煙氣流程共劃分為13個計算部件,按照啟動過程中工質流動順序,將受熱面依次分為省煤器、水冷壁、爐頂過熱器、包覆過熱器、分隔屏過熱器、后屏過熱器、末級過熱器、低溫再熱器及高溫再熱器,其輸入數據包括各個部件管子結構尺寸,最小直流負荷時管內工質對流傳熱系數和管外煙氣傳熱系數,點火時刻各個部件金屬溫度分布和滿負荷時主蒸汽質量流量、溫度、壓力以及再熱蒸汽質量流量、溫度。水冷壁按長度均分為200個計算單位,省煤器、過熱器與再熱器按長度各均分為15個計算單位,其輸入數據包括管子根數、尺寸以及最小直流負荷時煙氣對流傳熱系數、輻射傳熱系數和管內工質對流傳熱系數等。從鍋爐點火時刻開始計時,作為曲線起始值,計算程序初始值從電廠數據庫獲得。

計算程序的主要功能如下:(1)計算出燃料量與主蒸汽壓力的對應關系,還可提供最佳啟動曲線,從而在保證設備安全的前提下縮短啟動時間,節省啟動費用并減少工質及熱量損失;(2)計算啟動期間各個時刻主蒸汽溫度和再熱蒸汽溫度,計算啟動期間各個時刻汽水分離器水位,為其水位控制系統設計提供依據;(3)計算啟動期間工質及熱量損失,并對鍋爐不同啟動方式的經濟性進行比較。

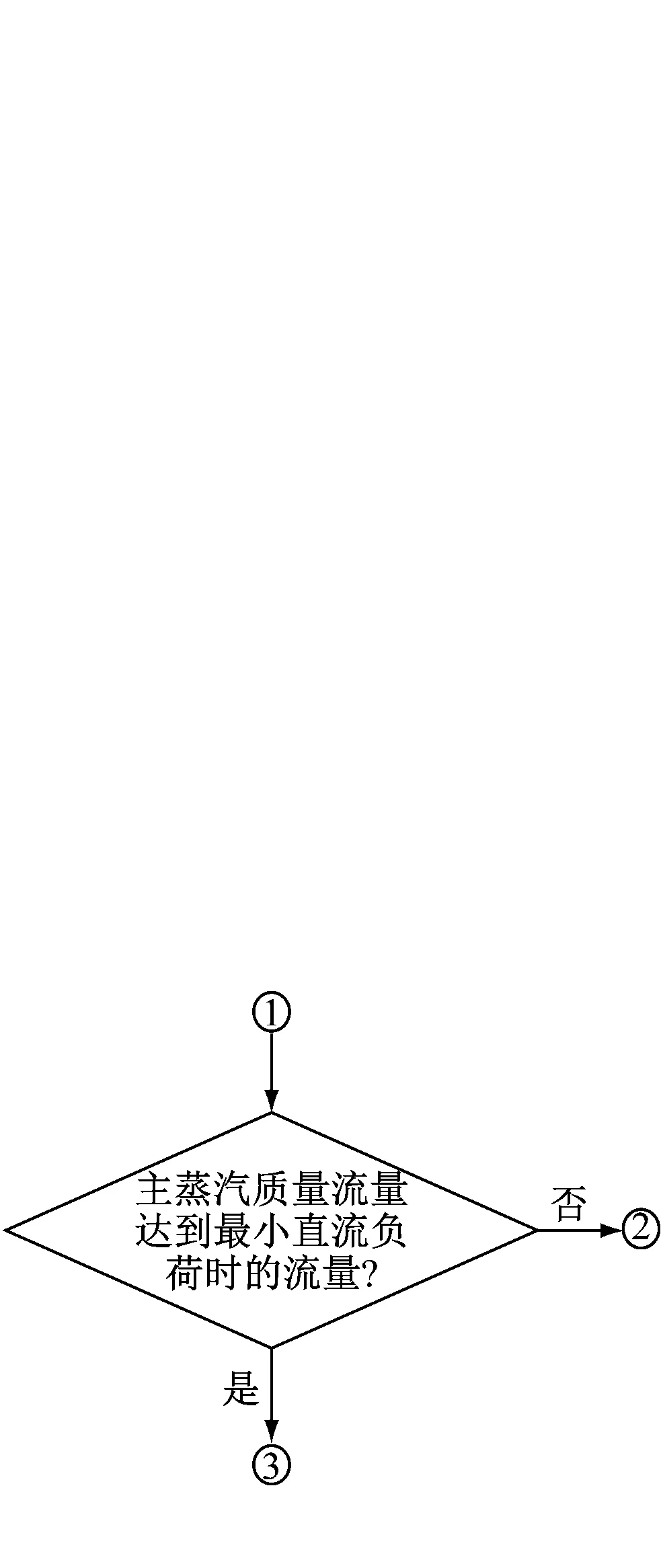

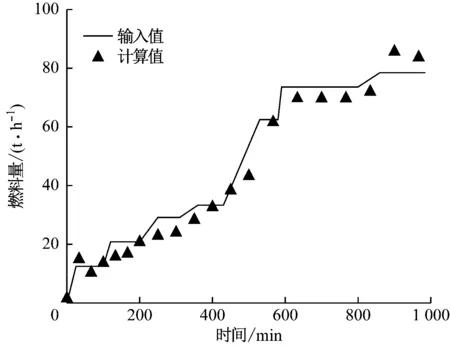

2 實例驗證

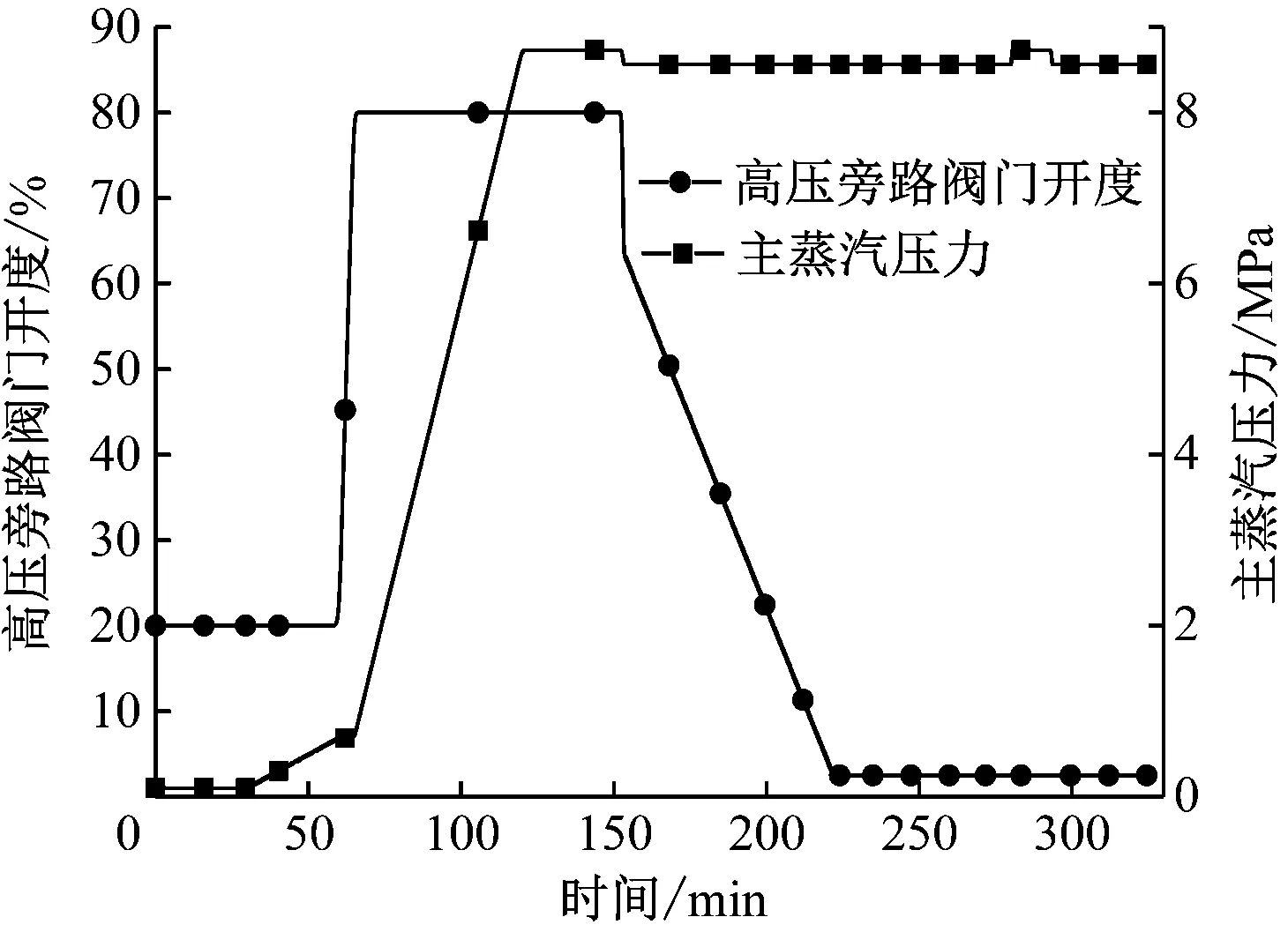

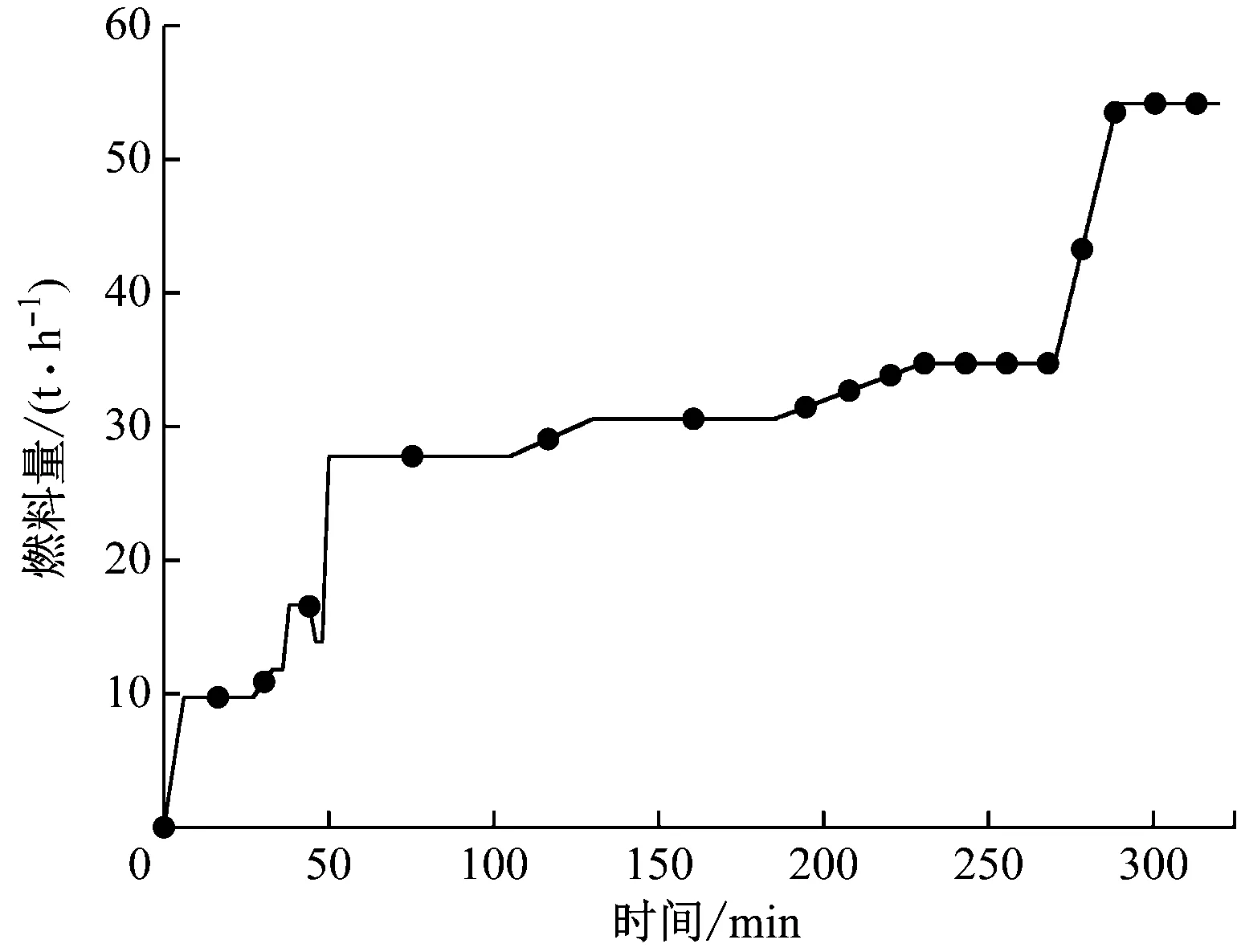

計算程序在鍋爐啟動過程優化過程前需進行實用性驗證。以2017年2月8日該鍋爐由點火至達到最小直流負荷這段冷態啟動過程為模擬對象,利用所開發的計算程序進行模擬計算,比較了啟動過程中燃料量、高壓旁路閥門開度、給水質量流量、蒸汽溫度及壓力等重要參數的計算值與輸入值,其中輸入值為鍋爐實際啟動過程中主要運行參數,根據現場實測值擬合得到。啟動過程中燃料量隨時間的變化曲線如圖4所示,高壓旁路閥門開度變化如圖5所示,計算時將燃料量和高壓旁路閥門開度作為輸入條件,將該曲線擬合成高壓旁路閥門開度與時間的函數關系并輸入子程序SPECIFC2中。

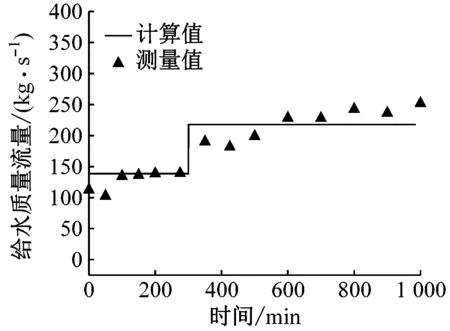

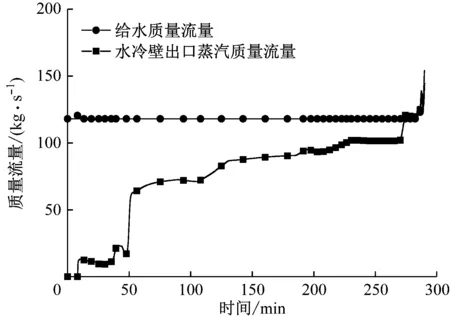

圖6給出了冷態啟動時給水質量流量、主蒸汽溫度和再熱蒸汽溫度計算值與測量值的比較。由圖6(a)可知,300 min以前流經省煤器的給水質量流量為137.45 kg/s,300 min以后給水質量流量躍升為217.56 kg/s,計算值與測量值符合良好,說明所采用的給水質量流量計算模型是正確的。

從圖6(b)和圖6(c)可以看出,主蒸汽溫度、再熱蒸汽溫度計算值與測量值基本一致,表明所采用的管內工質及管外煙氣非穩態流動換熱模型是正確的。

圖4 冷態啟動時燃料量計算值與輸入值的比較

Fig.4 Comparison of fuel quantity between calculated results and input data during cold startup process

圖5 冷態啟動時主蒸汽壓力和高壓旁路閥門開度測量值的變化曲線

Fig.5 Main steam pressure vs. opening of high-pressure bypass valve during cold startup process

(a) 給水質量流量

(b) 主蒸汽溫度

(c) 再熱蒸汽溫度圖6 冷態啟動時給水質量流量、主蒸汽溫度和再熱蒸汽溫度計算值與測量值的比較Fig.6 Comparison of feedwater flow and main/reheat steam temperature between calculated results and actual measurements

通過全面比較計算值與測量值,可知該計算程序能夠正確模擬實際啟動過程,可用于超臨界鍋爐啟動過程優化并為用戶提供相應啟動曲線。

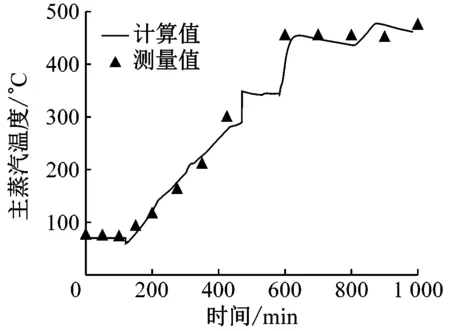

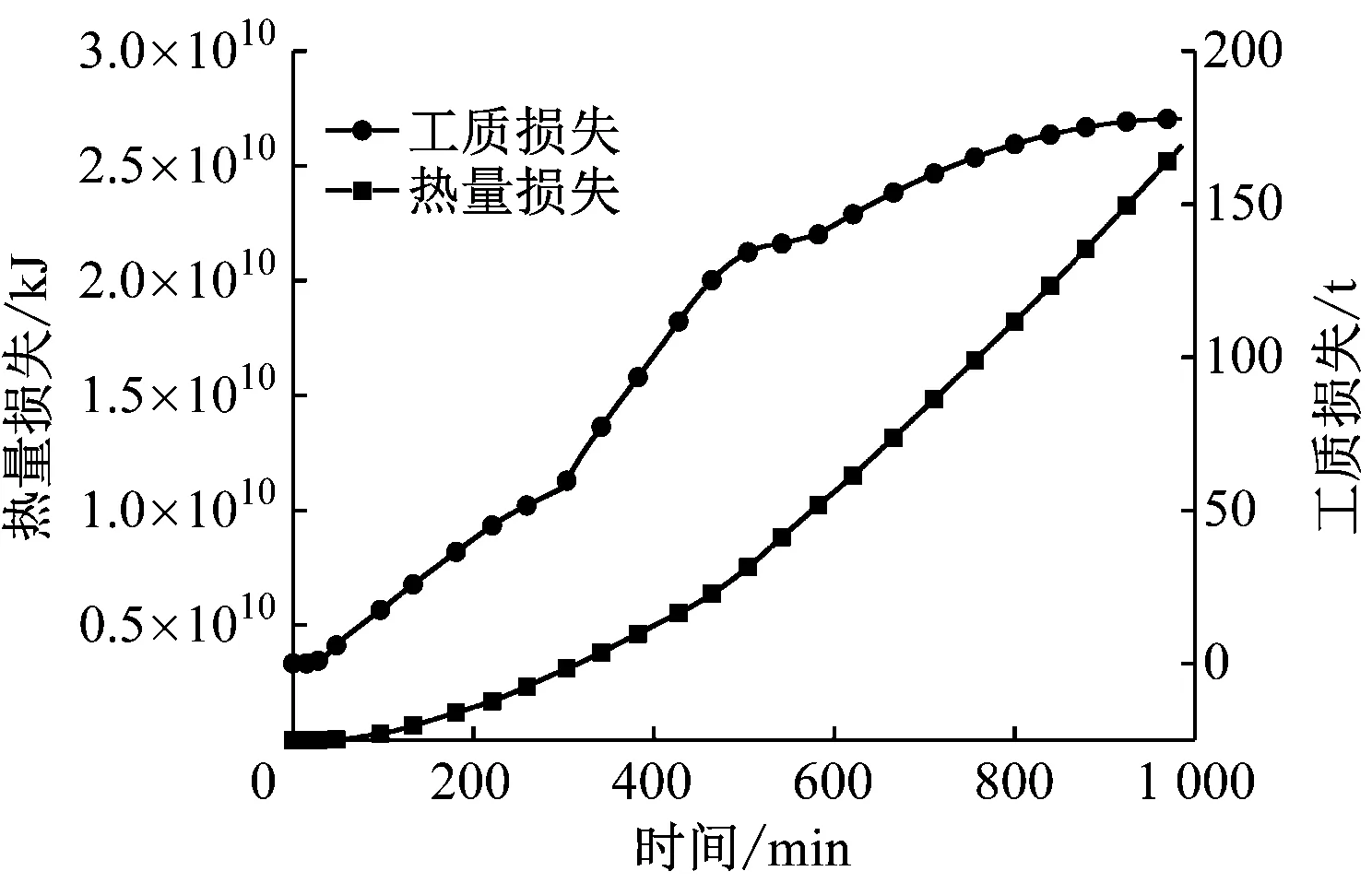

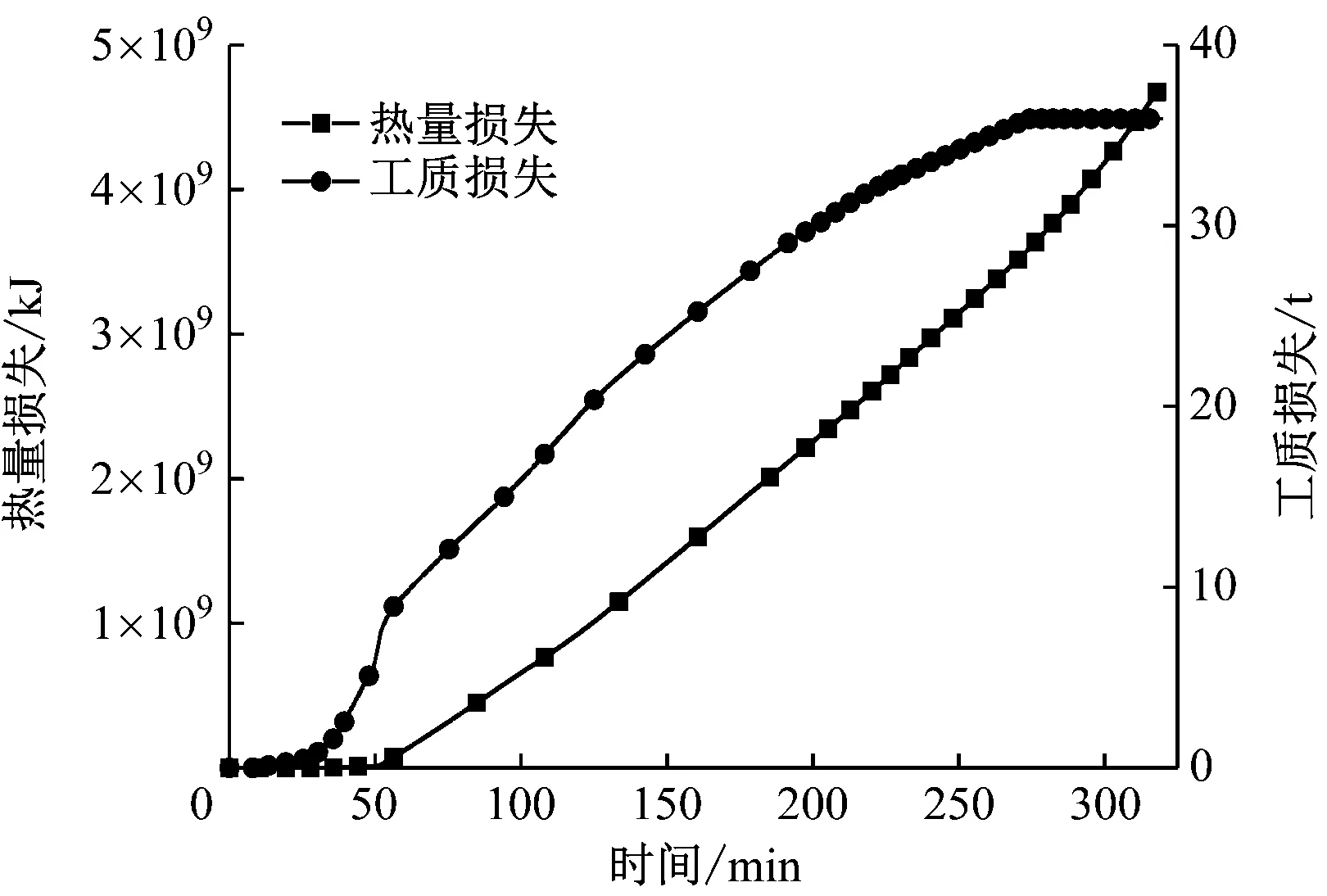

圖7給出了計算所得的工質及熱量損失隨時間的變化。由圖7可知,至模擬過程結束,本次啟動過程中工質損失為177.871 t,熱量損失為2.587×1010kJ。綜合計算結果,可繪出啟動過程中重要參數的變化曲線,如圖8所示,可供運行人員參考。

圖7 冷態啟動時工質和熱量損失Fig.7 Heat and fluid loss during cold startup process

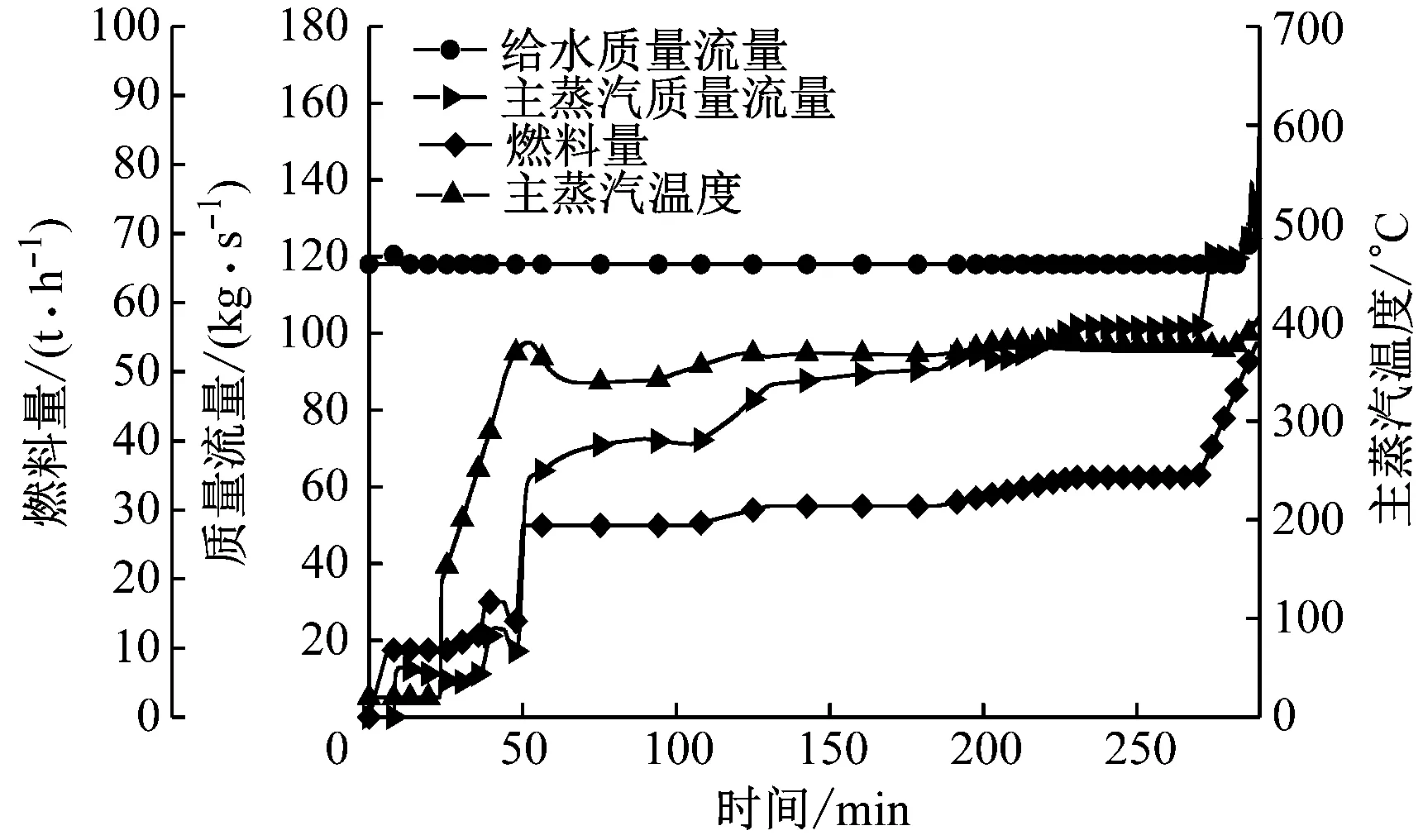

圖8 冷態啟動時給水質量流量、主蒸汽質量流量、燃料量和主蒸汽溫度測量值的變化曲線

Fig.8 Variation of measured feedwater flow, main steam flow, fuel quantity and main steam temperature during cold startup process

3 鍋爐啟動過程試驗研究及優化計算

3.1 20%BMCR啟動流量的安全性試驗研究

鍋爐啟動流量大小直接影響啟動過程中的安全性及經濟性,大的啟動流量對于改善水動力特性是有利的,但工質及熱量損失都會增加,因此在保證受熱面得到有效冷卻和工質流動穩定的條件下,應盡可能選擇小一些的啟動流量。目前超臨界鍋爐的啟動流量一般選為30%BMCR左右。

選擇更小的啟動流量,可以適應當前靈活性運行和深度調峰的要求,但同時也要保證受熱面得到有效冷卻和水動力保持穩定。直流鍋爐爐膛設計的關鍵是保持位于高熱流區域水冷壁管內足夠的傳熱及均勻的管間金屬溫度。水冷壁的設計必須避免超臨界壓力下類膜態沸騰(PFB)及亞臨界壓力下膜態沸騰(DNB)的發生,此外還必須保證流體在蒸干點處金屬管壁得到足夠的冷卻。該鍋爐在BMCR負荷時的水冷壁質量流速G=2 120 kg/(m2·s),在20%BMCR負荷時水冷壁質量流速G=424 kg/(m2·s)。選擇20%BMCR啟動流量,對縮短啟動時間、加快機組并網發電具有較好的促進作用,但需要對其安全性進行試驗研究。

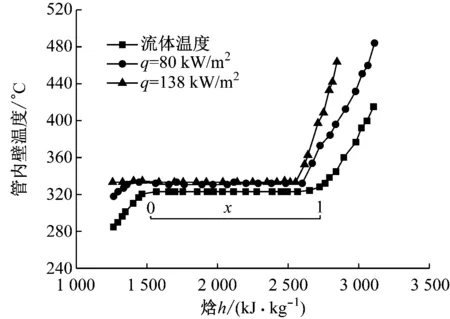

圖9給出了亞臨界壓力區壓力p=16 MPa,G=430 kg/(m2·s)時,外壁熱負荷q對內螺紋管內壁溫度隨工質焓h變化的影響,其中x為干度。從圖9可以看出,在亞臨界壓力區壓力和質量流速一定的情況下,隨熱負荷的增加,內螺紋管內發生傳熱惡化時工質的臨界干度減小;發生傳熱惡化后的管內壁溫度飛升也更加劇烈。值得注意的是,圖中所示工況下,管內發生傳熱惡化時工質的干度都較大,均大于0.8,這就說明在亞臨界壓力區,內螺紋管主要發生第二類傳熱惡化,即干涸。

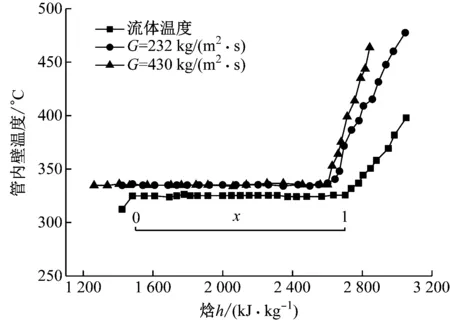

圖10給出了亞臨界壓力區p=12 MPa,q=138kW/m2時,質量流速對內螺紋管內壁溫度隨工質焓變化的影響。從圖10可以看出,在很大的干度值范圍內,內螺紋管管壁始終保持在較低的溫度,內螺紋管內壁溫度較管內工質溫度略高,高出約9 K。在亞臨界壓力區壓力和熱負荷一定的情況下,管內質量流速由232 kg/(m2·s)增大到430 kg/(m2·s)時,內螺紋管內發生傳熱惡化時的工質干度有所增大,即傳熱惡化被有效滯后。這主要是因為當質量流速增大時,管內流體湍流強度增加,強化了管壁與流體之間換熱的同時,也使得主流帶走壁面上汽泡的能力增強,迫使壁面無法形成連續的汽泡層,大大提高了管內壁的換熱效果,在環狀流區域,內螺紋產生的旋流導致更多的液滴被甩到壁面上,能夠有效抑制第一類傳熱惡化,并使得第二類傳熱惡化有效滯后。

圖9 熱負荷對管內壁溫度的影響Fig.9 Impact of heat flux on the variation of inner wall temperature

圖10 質量流速對管內壁溫度的影響

Fig.10 Impact of mass flux on the variation of inner wall temperature

試驗研究表明,采用較低的20%BMCR啟動流量既能滿足機組安全性要求(推遲傳熱惡化的發生),又對縮短啟動時間、加快機組并網發電具有較好的促進作用。同時,可以節約啟動燃料量及耗水量,對節能減排和適應當前靈活性運行及深度調峰具有重要的作用。

3.2 20%BMCR啟動流量下啟動過程優化計算

該鍋爐目前采用的最小啟動流量為37%BMCR,負荷達到最小直流負荷的時間為1 000 min左右。而啟動流量為20%BMCR時,達到最小直流負荷時啟動時間大幅度減少至325 min,鍋爐啟動時間越短,啟動費用及啟動期間熱量損失越少。

圖11給出了冷態啟動時主蒸汽升壓曲線及高壓旁路閥門開度計算值的變化曲線。由圖11可知,29.9 min以前,水冷壁中工質未汽化,沒有蒸汽從汽水分離器進入過熱器系統,高壓旁路閥門前壓力保持大氣壓力不變。隨著蒸汽產量的增加,高壓旁路閥門開度隨之增大,主蒸汽壓力開始上升,直至60 min時主蒸汽壓力達到0.7 MPa,此階段升壓速率為0.019 9 MPa/min。此后直到120 min,主蒸汽壓力達到8.561 MPa,此階段升壓速率為0.149 MPa/min,而此前高壓旁路閥門開度已增大到80%,主蒸汽壓力達到最大值并在負荷達到最小直流負荷之前保持不變,高壓旁路閥門運行模式則由閥位方式進入定壓方式且開度一直不變。

圖11 主蒸汽壓力和高壓旁路閥門開度計算值的變化曲線

Fig.11 Variation of calculated main steam pressure and opening of high pressure bypass valve

圖12給出了與主蒸汽升壓及高壓旁路閥門開度變化相匹配的燃料量隨時間的變化曲線。由圖12可知,130.85 min時燃料量為30.55 t/h,230.1 min左右時燃料量達到34.72 t/h,鍋爐達到最小直流負荷時所需燃料量為54.16 t/h。主蒸汽升壓曲線不同,計算程序所得的燃料量變化也不同。這就使得計算程序具有計算優化啟動曲線的功能,即根據壽命分析程序確定好優化的升壓曲線后,可采用該計算程序計算出與之相對應的優化燃料量曲線。

圖13給出了計算程序所得的鍋爐給水質量流量及水冷壁出口蒸汽質量流量隨時間的變化曲線。水冷壁的質量流速對其安全性影響很大,對于采用內螺紋管垂直管圈超臨界鍋爐水冷壁來說,質量流速在最小直流負荷時應大于管道在低負荷亞臨界區安全運行的最小界限值。從圖13可以看出,一直到模擬過程結束,給水質量流量始終保持不變;50 min以前,水冷壁出口工質為過冷水,50~265 min水冷壁出口工質為汽水兩相混合物,270 min以后水冷壁出口工質處于過熱狀態,鍋爐負荷達到最小直流負荷。

圖12 冷態啟動時燃料量計算值的變化曲線

Fig.12 Variation of calculated fuel quantity during cold startup process

圖13 冷態啟動時給水質量流量和水冷壁出口蒸汽質量流量計算值的變化曲線

Fig.13 Variation of calculated feedwater flow and outlet steam flow of water wall during cold startup process

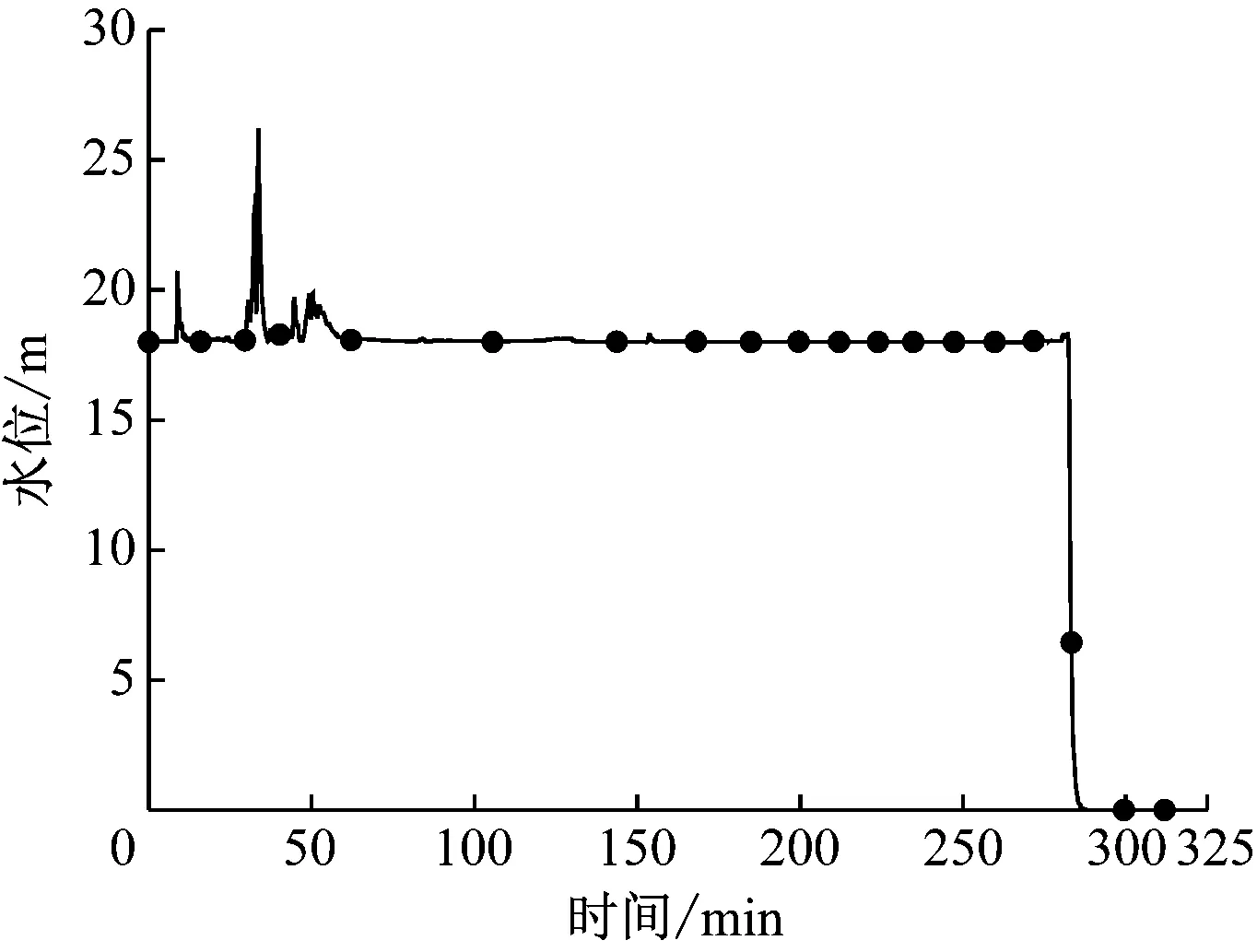

圖14給出了計算程序所得的汽水分離器水位隨時間的變化曲線。從圖14可以看出,啟動初始水位維持在18 m不變,開始汽化時水位隨時間變化較大;32.75 min時水位發生較大變化,這與主蒸汽質量流量曲線相對應,325 min時水位降為0。此后儲水箱疏水調節閥全部關閉,鍋爐運行狀態轉為直流運行狀態,一直保持到模擬過程結束。

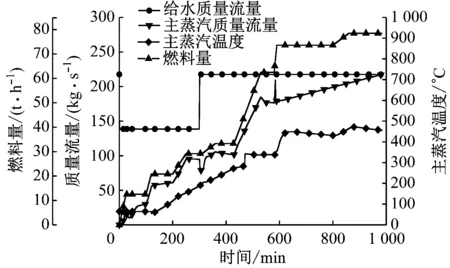

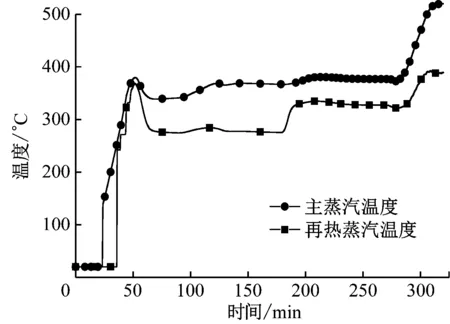

圖15給出了計算程序所得的冷態啟動時主蒸汽溫度和再熱蒸汽溫度隨時間的變化曲線。由圖15可知,48.95 min以前,由于沒有工質流入末級過熱器,工質溫度保持在初始設定值不變。在工質流入的初始時刻,由于蒸汽質量流量較小,對金屬的冷卻能力不高,工質溫度和金屬壁溫較高,隨著蒸汽質量流量的增加,工質溫度開始略有波動。49.65 min以后,隨著蒸汽質量流量的增加,由于來自汽水分離器的工質進入末級過熱器,工質溫度逐漸升高。至整個模擬過程結束,主蒸汽溫度達到520.23 ℃,再熱蒸汽溫度達到388.84 ℃。圖16給出了計算程序所得的工質及熱量損失隨時間的變化曲線。由圖16可知,至模擬過程結束,工質損失為35.94 t,熱量損失為4.73 ×109kJ。綜合計算結果,繪出重要參數的變化曲線,如圖17所示。

圖14 冷態啟動時汽水分離器水位計算值的變化曲線

Fig.14 Variation of water levels in moisture separator during cold startup process

圖15 冷態啟動時主蒸汽溫度和再熱蒸汽溫度計算值的變化曲線

Fig.15 Variation of calculated main steam temperature and reheat steam temperature during cold startup process

圖16 冷態啟動時工質和熱量損失計算值的變化曲線

Fig.16 Variation of calculated heat and fluid loss during cold startup process

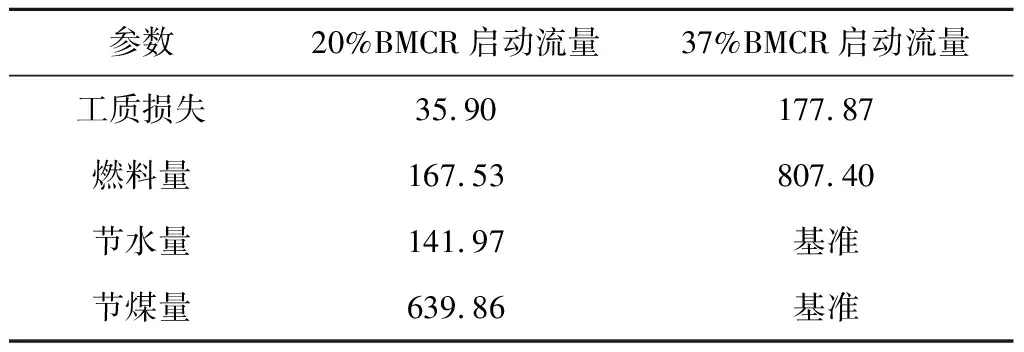

根據計算結果,采用20%BMCR啟動流量后,工質及燃料節約量見表1。從表1可以看出,降低啟動流量至20%BMCR,啟動時間縮短為325 min時,節煤率可以達到79.2%,節水率可以達到56.9%。這說明20%BMCR啟動流量的啟動方式極大地節約了啟動過程中的能耗,對于機組快速并網發電以及節約啟動過程中燃料量、耗水量和廠用電量都有重要意義。

圖17 冷態啟動時給水質量流量、主蒸汽質量流量、燃料量和主蒸汽溫度計算值的變化曲線

Fig.17 Variation of calculated feedwater flow, main steam flow, fuel quantity and main steam temperature during cold startup process

表1 20%BMCR啟動流量下工質及燃料節約量Tab.1 Fluid and fuel saving under 20%BMCR startup flow t

3.3 啟動過程中的節能及安全運行策略

針對以上分析研究并結合實際鍋爐啟動過程及運行規程,提出了以下節能及安全運行策略:

(1) 啟動前應對各系統進行檢查,確保一切系統正常后方可進行鍋爐啟動。鍋爐清洗過程中利用省煤器進行大小流量間歇沖洗,這樣可加速硅鐵垢的擾動和剝離。

(2) 吹掃完成后維持爐膛通風量在30%~40%BMCR風量范圍內,直到鍋爐負荷達到相應水平時為止,滿足點火后才允許鍋爐點火。根據以上分析,降低最小直流負荷為20%BMCR。

(3) 根據電廠運行規程,為使得啟動過程中干濕轉換過程(達到最小直流負荷前)安全順利進行,當汽水分離器出口出現2~3 K過熱度后,應立即增加機組負荷,快速完成此階段。主蒸汽溫度以不超過520 ℃為宜,為防止啟動上部磨煤機后火焰中心位置上移,可使用多套制粉系統進行操作。保證除氧器入口水質滿足要求。在除氧器上水正常時,凝結水精處理入口水質一旦滿足投運條件馬上投運,該發電公司精處理出口水質控制標準為:Fe質量濃度<5 μg/L,SiO2質量濃度<10 μg/L。

(4) 啟動過程中高溫受熱面易發生氧化皮大量剝落事故,嚴重影響機組運行安全。相應控制策略如下:按照計算曲線結合運行規程嚴格控制鍋爐升溫升壓速率,另外控制汽水分離器內外壁溫差不大于20 K,在主蒸汽溫度達到450 ℃以上時,嚴格控制蒸汽溫升率;控制受熱面各管屏相鄰間溫差不大于50 K。點火時盡量控制給水溫度在140 ℃左右。機組負荷低于22%額定負荷時不使用減溫水,再熱減溫水量應小于10%再熱蒸汽質量流量。

4 結 論

(1) 在正確建立和求解爐膛燃燒及各受熱面流動換熱模型的基礎上,以某發電公司5號直流鍋爐啟動過程為研究對象,開發了能夠模擬鍋爐冷態啟動過程的計算程序HDBS。利用計算程序對該發電公司目前37%BMCR啟動流量下鍋爐冷態啟動過程進行數值模擬,并與電廠測量值進行了比較,結果表明二者吻合較好,計算程序可用于實際工程計算。

(2) 采用較低的20%BMCR啟動流量既能滿足機組安全性要求,又對縮短啟動時間、加快機組并網發電具有較好的促進作用。同時,可以有效節約啟動過程中的燃料量與耗水量,對節能減排和適應當前靈活性運行及深度調峰具有重要的作用。

(3) 對采用20%BMCR啟動流量下鍋爐的冷態啟動特性進行了數值模擬,獲得啟動過程中各個時刻工質側關鍵參數的分布、工質及熱量損失、汽水分離器水位及疏水量的變化規律。計算結果可為電廠運行人員提供從鍋爐點火至最小直流負荷的最佳啟動曲線。

(4) 與該發電公司目前37%BMCR啟動流量的啟動方案相比,以20%BMCR為啟動流量時啟動時間縮短為325 min時,節煤率可以達到79.2%,節水率可以達到56.9%,故可以有效節約啟動過程中的燃料量及耗水量,同時提出的機組啟動過程中節能及安全運行策略對節能減排和保證機組安全啟動具有重要的作用。