溴化SBS合成工藝研究開發

張國強,宗先慶,孫美玲,孫 杰,李學波

(山東日興新材料股份有限公司研發中心,山東濰坊 262725)

關注生命與健康是文明社會的發展主流,綠色與環保是當前世界工業的發展趨勢。溴系阻燃劑在阻燃劑及阻燃材料產業占據市場主導地位并將長期繼續保持。溴系深加工產品應用廣泛,品種眾多,已成為精細化工領域的重要分支,但目前大部分企業正處于技術和產品急需升級換代的關鍵階段。溴系阻燃劑具良好性價比和優異阻燃性能,多年來在阻燃材料產業中占據市場主導地位并將長期繼續保持,但部分溴系阻燃劑在使用過程中出現的環境問題也成為社會關注焦點。六溴環十二烷(HBCD)是目前強制阻燃建筑外墻保溫材料最合適的阻燃劑,但因具有生物累積毒性而被聯合國環保署列出禁用期限,今年已在美國、日本等國開始實施,我國將于2020年退出市場,因此研發并產業化HBCD替代品迫在眉睫,本項目開發的溴化SBS將成為HBCD的良好替代品,意義重大。

1 實驗內容

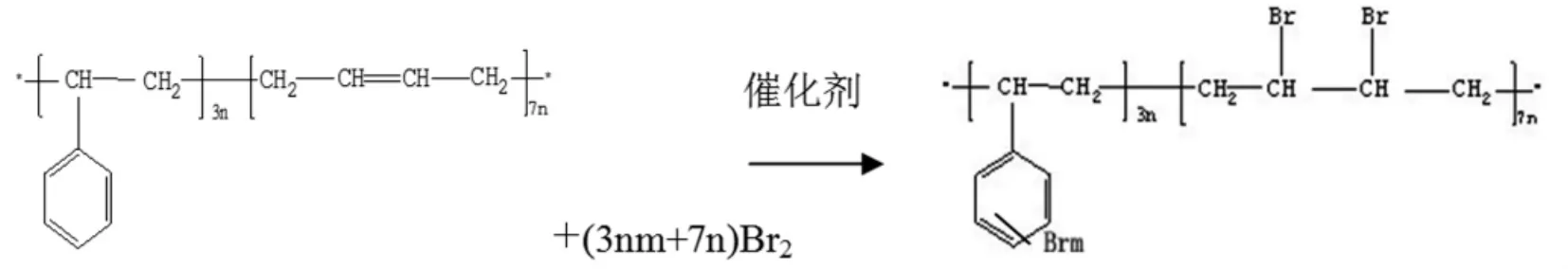

1.1 反應原理

合成過程中首先在丁苯橡膠的雙鍵上打開上兩個溴原子,同時在催化劑的催化下在苯環進一步催化加溴,提高產品的阻燃效果,最后通過堿洗、中和、閃蒸析出,制出溴化丁二烯共聚物成品。

1.2 試驗方法

選用型號為SBS-4303的丁苯橡膠作為反應原料,在反應釜中溶解到二氯甲烷和甲醇體積比為3.5∶1的混合溶劑中。

將質量比為溴素∶四乙基溴化銨∶丁苯橡膠為8∶6∶3的溴素和四乙基溴化銨按比例加入到水中混合反應制備三溴化四乙基銨固體。將三溴化四乙基銨溶解到二氯甲烷和甲醇按比例配制的混合溶劑中。

將反應釜的的溫度控制在10℃,將上述的三溴化四乙基銨混合溶液滴加到反應釜中,使其緩慢的和SBS-4303發生反應。滴加結束保溫反應3h,后加入丁苯橡膠質量2%的四氯化錫催化反應,慢慢升溫到39℃,繼續保溫反應10 h。

反應結束后,蒸餾釜中加入足量的水,同時按照水質量的3%加入TXP-10分散乳化劑使其完全溶解,將釜的溫度提升到90℃。攪拌下將反應結束的溶液慢慢滴加到提取釜中,滴加過程中產品析出的同時,反應溶劑同時從釜中蒸出,冷卻回收后循環使用。析出的產品通過離心、干燥、化驗后,按照1.5%的比例加入馬來酸二丁基錫對產品進行處理提高產品的熱穩定性,最后對產品進行包裝。離心液循環套用。

2 結果與討論

2.1 原料的選擇

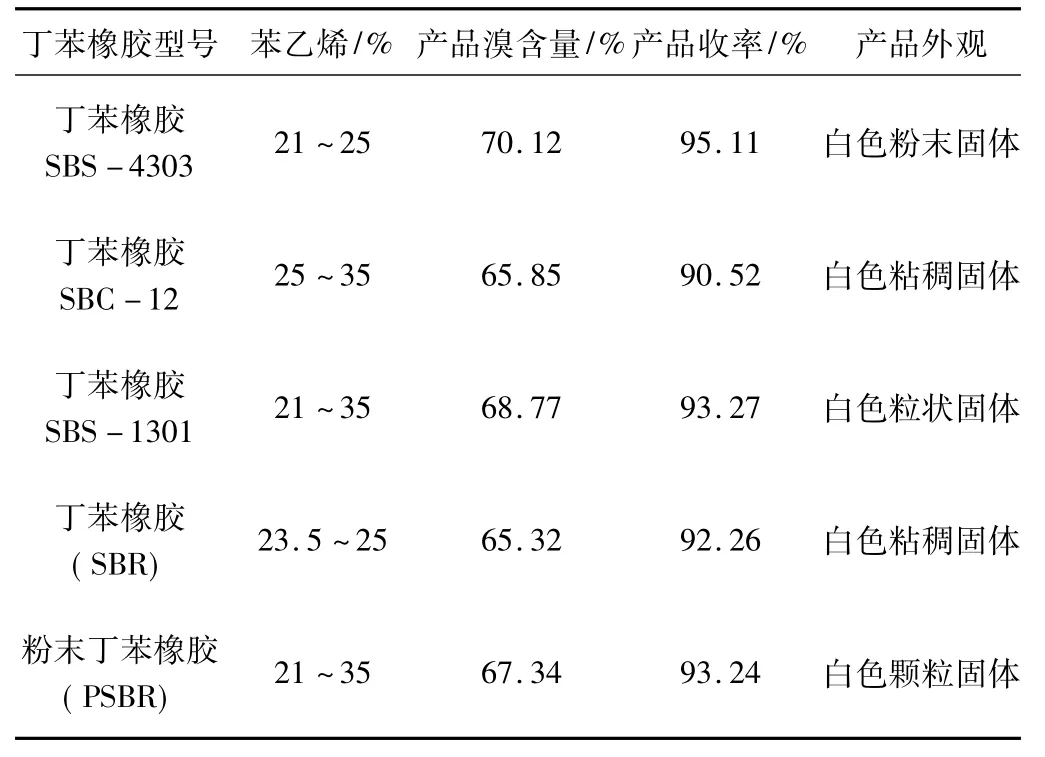

2.1.1 丁二烯/乙烯基芳香共聚物的選擇

市場現售的丁二烯/乙烯基芳香共聚物簡稱丁苯橡膠,是最大的通用合成橡膠品種,也是最早實現工業化生產的橡膠之一。它是丁二烯與苯乙烯的無規共聚物。本產品為了達到最好的阻燃效果,選擇的原料應使得丁二烯的的質量百分比相對越高越好,不同型號的丁苯橡膠制備的產品的溴含量對比如表1。

表1 不同型號的丁苯橡膠制備的產品的溴含量

從市場現售的丁二烯/乙烯基芳香共聚物中,選擇合適的反應原料,該溴化共聚物在未溴化時,非芳香雙鍵含量至少50%。并且該產品溴化過程中要能夠具有較高的溴含量和收率,選擇合適的反應原料,通過對比最終確定的反應原料型號為 SBS-4303。

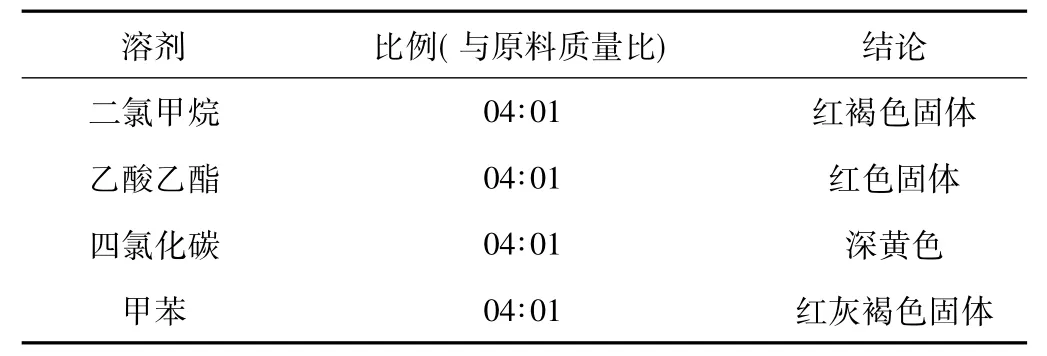

2.1.2 反應溶劑的選擇

從產品的理化性質出發,選擇合適的溶劑對于反應尤為重要。我們從原料性質出發,先采用單一的溶劑對反應現象和結果進行研究,結果見表2。

表2 單一溶劑對反應現象的影響

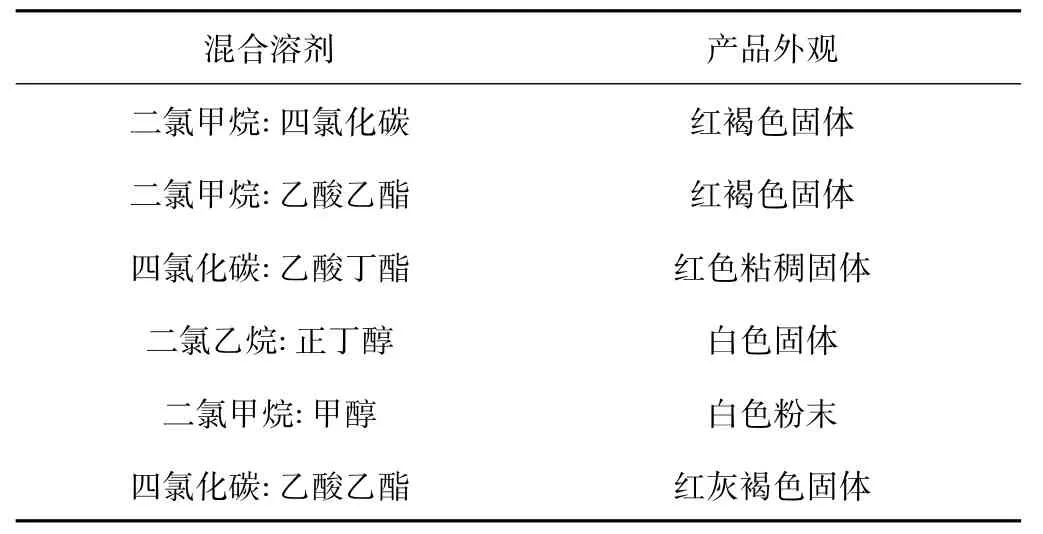

由于丁苯橡膠的粘性相對較大,同時雙鍵的存在使得產品的反應很劇烈,一般的溶劑不能很好地控制反應速率,對反應產品的顏色有很大的影響,基于該項考慮對產品反應采用雙溶劑的方法,既能延緩產品的反應速率,同時起到很好的溶解效果。結果見表3。

表3 混合溶劑對反應現象的影響

通過實驗證明好的混合溶劑為氯化烴和一種醇組合,可選擇的氯化烴為含一到兩個碳原子的化合物,可選擇的醇范圍初步確定為C1-C8的一羥基醇。經試驗確定為氯化烴和醇混合使用,制備的產品外觀效果最佳。

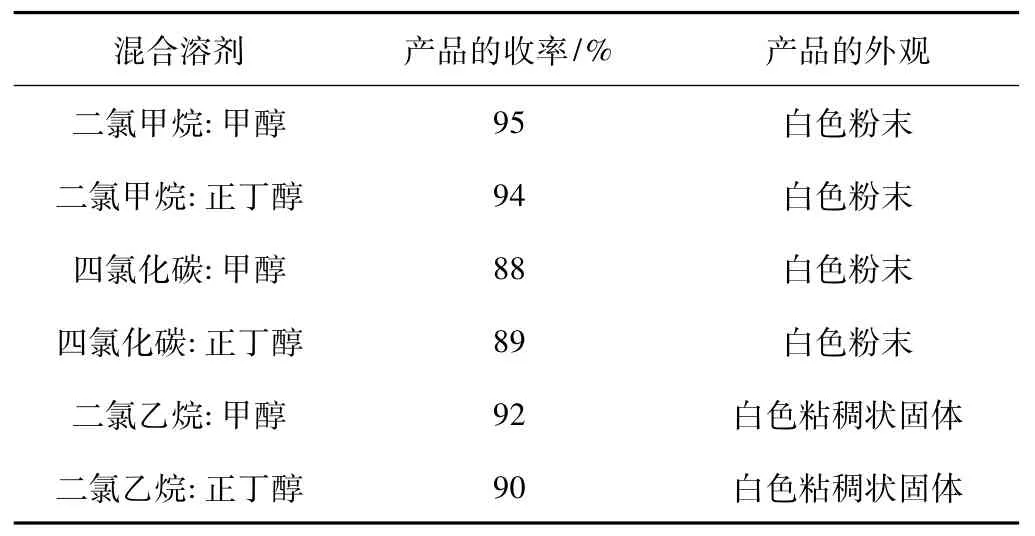

同時基于反應溶劑的好分離性及價格等各方面考慮,進行混合溶劑的選擇,不同的混合溶劑對產品的收率和外觀的影響對比如表4。

表4 不同的混合溶劑對產品的收率和外觀的影響

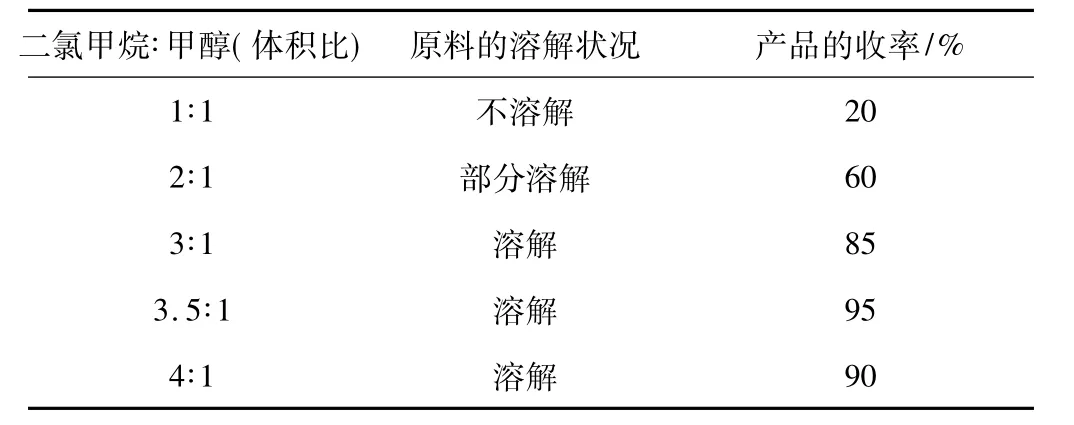

基于以上等多種選擇,最終確定的最佳混合溶劑為二氯甲烷和甲醇。同時對于混合溶劑的添加比例進行了實驗總結,結果見表5。

通過實驗最終確定的反應溶劑為二氯甲烷和甲醇,其中兩種溶劑的添加量為體積比3.5∶1,以此方法制備的產品質量和收率最好。

表5 混合溶劑的添加比例對產品收率的影響

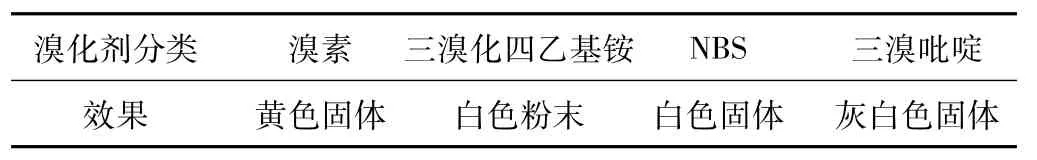

2.1.3 溴化劑的選擇

反應的溴化劑選擇,為本產品制備的關鍵原料,選用的溴化劑性能不應太強,太強制備的產品的顏色發灰色,影響產品的外觀;同時選用的溴化劑不應太弱,太弱產品的溴含量將受到影響,可選擇的溴化劑有溴素、三溴吡啶、三溴苯三甲胺和三溴化四烷基銨如三溴化四丁基銨等,不同溴化劑對反應效果的影響見表6。

表6 不同溴化劑對反應效果的影響

溴素:采用溴素作為溴化劑溴化性能太強,約4h左右反應完全,溴含量68.5%,最終產品顏色為黃色固體。

三溴化四乙基銨:采用四乙基溴化銨作為溴化劑反應溫和,約10h反應結束,溴含量70%,最終制得的的產品為白色粉末。

NBS:采用NBS作為溴化劑反應速度適中,約10h反應結束,但是其最終產品的TGA偏低,且溴含量65%,最終產品為白色固體顆粒。

三溴吡啶:采用三溴吡啶作為溴化劑反應很慢,約24h反應結束,最終產品顏色為會白色固體。

經過多方的實驗研究最佳的溴化劑為三溴化四乙基銨。

2.1.4 反應催化劑的選擇

本產品的反應制備加溴過程分兩步進行,第一步為雙鍵加溴,本部反應反應速率較快,容易生產主鏈副產物,影響產品的熱穩定性,所以采用極性相反的兩種溶劑控制反應速率。

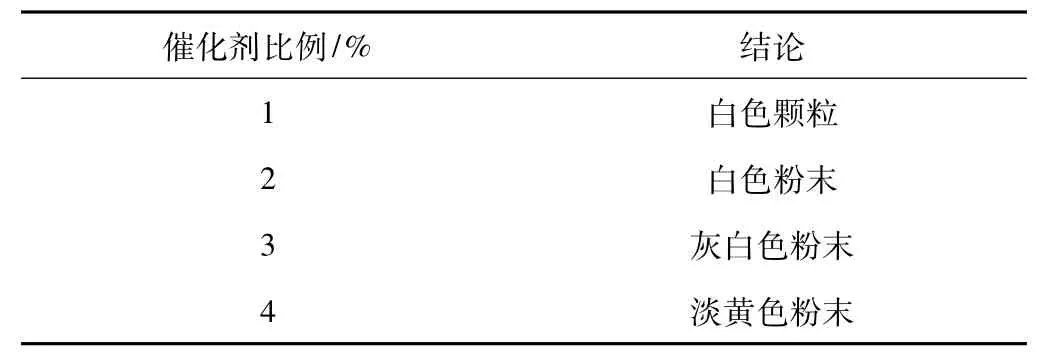

在雙鍵加溴完成后需對苯環進一步加溴,以提高產品的熱穩定性,本步驟采用的催化劑為金屬路易斯酸,對比如表7。

表7 不同催化劑對反應結果的影響

經多次實驗驗證采用四氯化錫作為反應的催化劑對于產品的質量和收率均有很好的促進作用。

為了更加優選的確定催化劑的占丁苯橡膠的添加比例,又進行了如表8所示實驗。

表8 催化劑的添加比例對反應結果的影響

最終試驗更加優選的確定四氯化錫的添加比例為2%,所得的產品外觀和溴含量都達到理想結果,產品穩定性強。

2.2 合成條件研究

研發中心通過實驗對影響產品質量和產量的多因素進行了全方面的考慮,包括:原料配比、反應溫度、反應時間、催化劑的用量、處理方法等,并最終確定最佳的合成工藝條件。

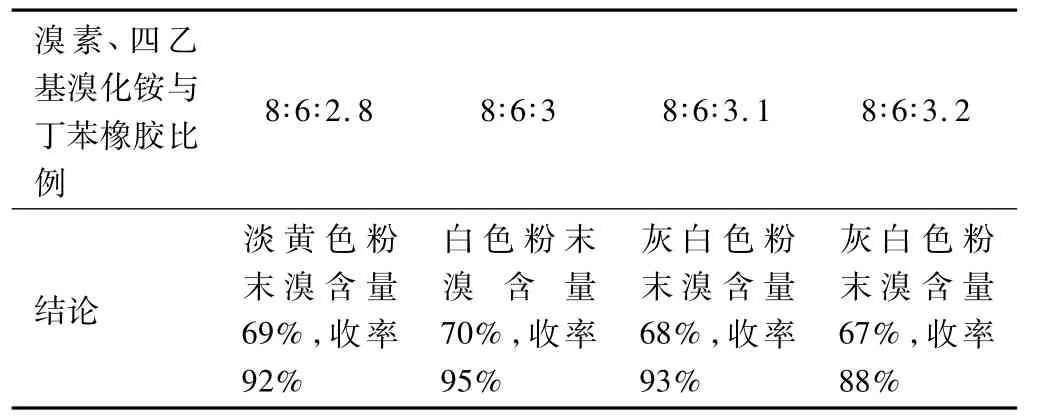

2.2.1 原料的配比對產品的影響

實驗考察了不同比例反應原料配比對合成產品的影響。因為本產品所用催化劑為三溴化四乙基銨,本溴化劑需使用時自制,通過四乙基溴化銨和溴素反應的方法制備。反應過程中存在一定的損耗,所以需采用溴素微過量的方法制備三溴化四乙基銨。同時反應中丁苯橡膠的加入量不應過大,丁苯橡膠如果過量,導致反應不充分,制備的產品不合格。

表9 不同比例反應原料配比對合成產品的影響

結論:經多次試驗驗證,確定最佳的原料配比比例為:溴素∶四乙基溴化銨∶丁苯橡膠質量比為8∶6∶3。

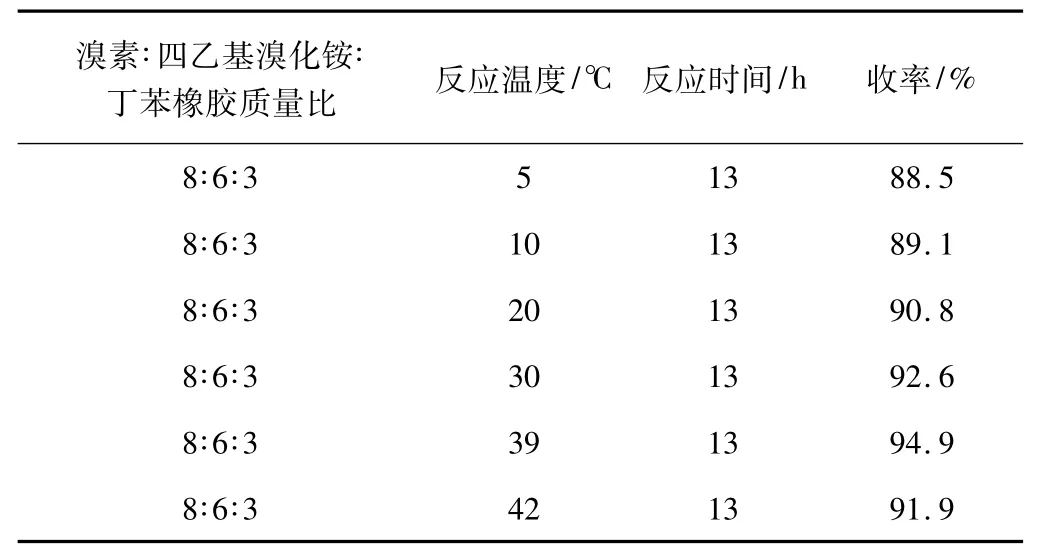

2.2.2 反應溫度的優化確定

表10 反應溫度的優化確定

在相同的投料比例及保溫試驗下,對于產品制備的溫度進行的研究發現,產品收率先隨反應溫度的升高而增加,當反應達到一定溫度后,產品的收率固定,并開始降低,應為反應溫度過高導致溶劑的揮發嚴重,從而導致反應液過稠,反應速率過快,反應效果不理想,最終使得產品的質量和產量受到一定的影響。為了更好的控制產品反應速率,提高產品的收率,通過分步分時間段采用不同溫度保溫的方法進行制備產品。

結論:通過實驗確定的方案為產品滴加混合式的反應溫度為10℃以下,低溫保溫3 h后,在升溫到39℃保溫10 h,以此方法制備的產品色澤亮麗,產品的收率最高,達到95%以上。

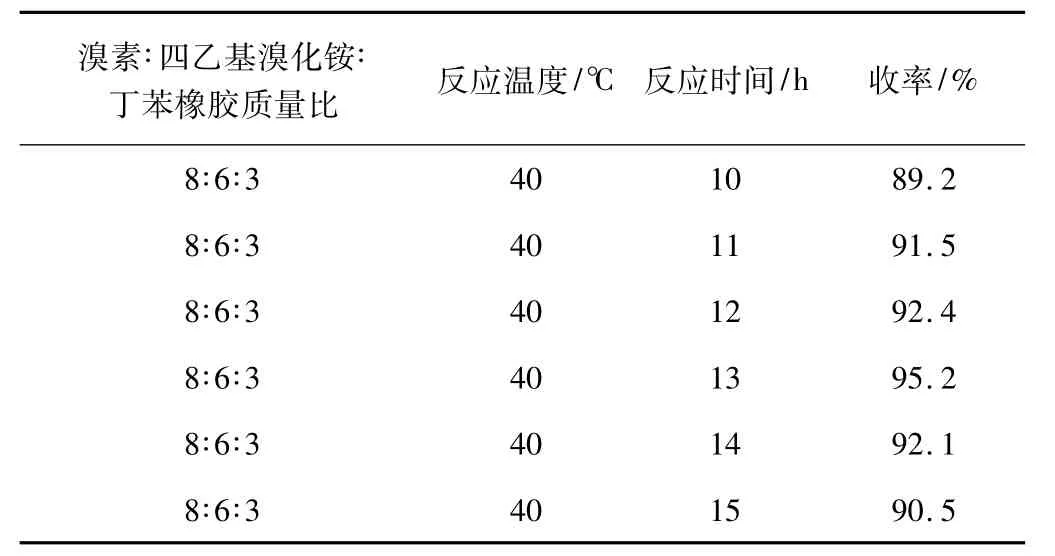

2.2.3 反應時間的優化確定

表11 反應時間的優化確定

制備過程中,反應時間越短,產品的溴含量越低,導致產品的粘性越大,不利于產品從溶劑中提取,產品的外觀和熱穩定性都受到極大的影響;同時反應的時間不應過長,反應時間過長隨著溶劑的不斷揮發,溶液越來越稠,導致副反應產品的增多的同時,同樣影響產品的外觀和收率。

結論:最佳的反應時間維持在13 h,過長或過短同樣影響產品的收率和外觀。

2.2.4 產品的提取工藝

基于本產品的粘性較大,對于本產品的析出方法,進行一定的研究探索,通過大量的實驗總結,通過兩種方法可以有效的提取出產品,具體方案為:1)通過醇做為析出劑,對于產品的粘性起到很大的抑止作用,制備的產品色澤較好,顆粒較小。2)用水做析出劑,通過添加特定乳化劑,分散條件下升溫蒸出反應溶劑,使得產品可以成功析出,此方法制備的產品顆粒較大,產品的收率較高。第一種方法所用的醇可為甲醇、乙醇或者正丁醇等,此種方法制備的產品的收率較低,產品制備過程中及反應后溶劑的分離方面存在一定的環境污染。國外資料多采用此方法進行產品的處理。

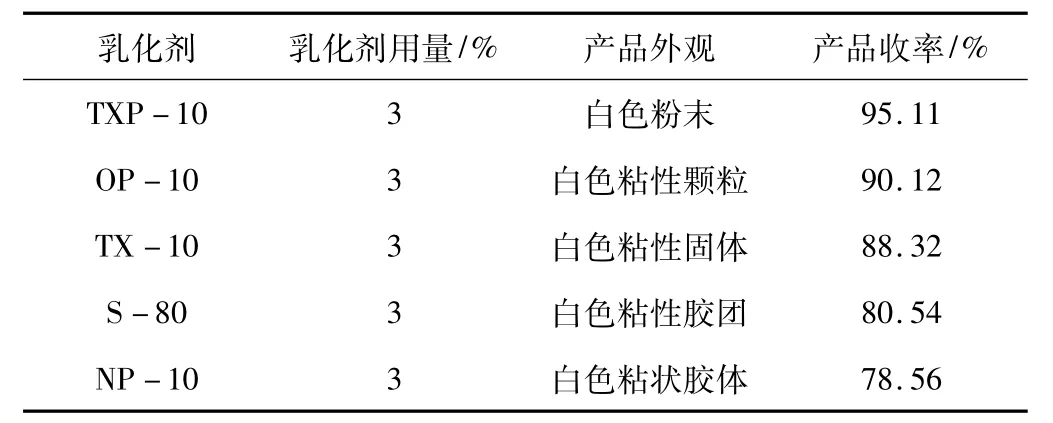

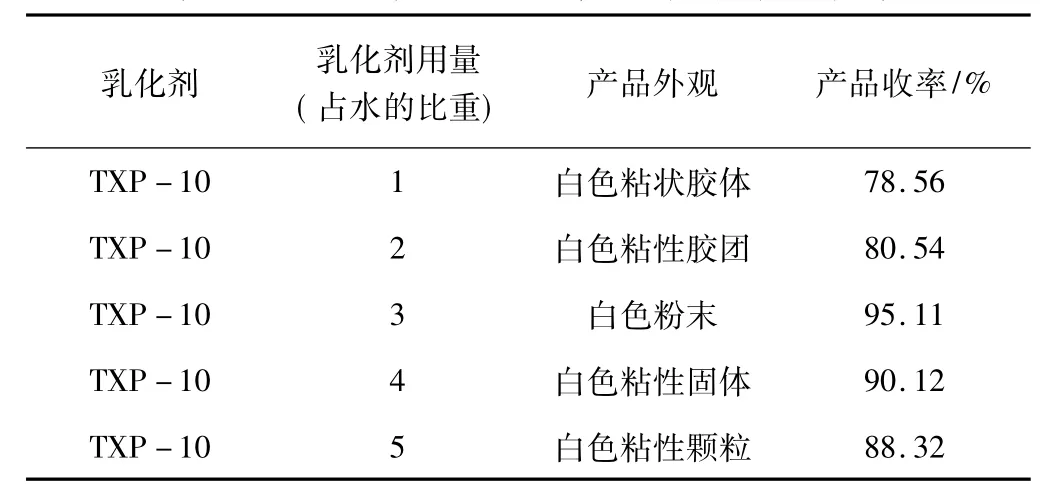

在不影響產品質量的前提下,為了得到更高的產品收率,同時減少環境污染及節約能源的考慮,選用第二種方案作為該產品的析出方法,但該方案對于乳化劑的要求較高,乳化劑對水液起到的乳化作用不應太大也不能太小,選用乳化性能適中的乳化劑能起到好的效果,選用不同的乳化劑對于本反應起到的效果如表12。

表12 不同的乳化劑對于反應效果的影響

通過實驗確定最佳的析出乳化劑為TXP-10,制備的產品達到合格產品的要求。

表13 乳化劑的添加量對于反應效果的影響

結論:經過試驗結論總結出,最佳的產品析出方案為水作為析出劑,同時添加乳化劑的方法改善反應溶劑和產品在水中的分散性,從而達成產品的分離析出效果,所采用的最佳乳化劑為TXP-10,同時乳化劑的最佳添加量占水質量的3%為最佳。

2.2.5 產品熱穩定性處理

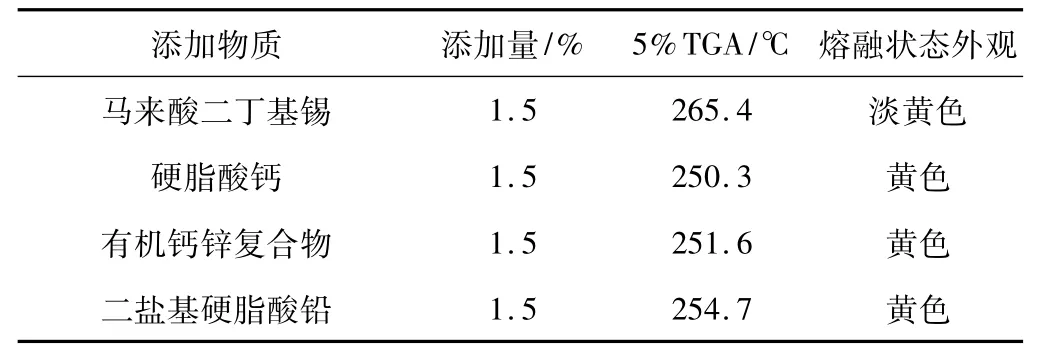

此方法制備的產品已經滿足客戶的需求,但是作為阻燃劑,最主要的指標之一就是產品的熱穩定性要好。在不影響產品的添加分散效果的前提下,提高產品的熱穩定性對于產品的使用和銷售方面將起到非常好的效果。為了提高產品的熱穩定性,采用添加高效熱穩定劑或者抗氧劑的方法提高產品的熱穩定性,不同的熱穩定劑對產品的影響如表14。可達到最佳的添加效果。

3 結論

表14 不同熱穩定劑對產品的影響

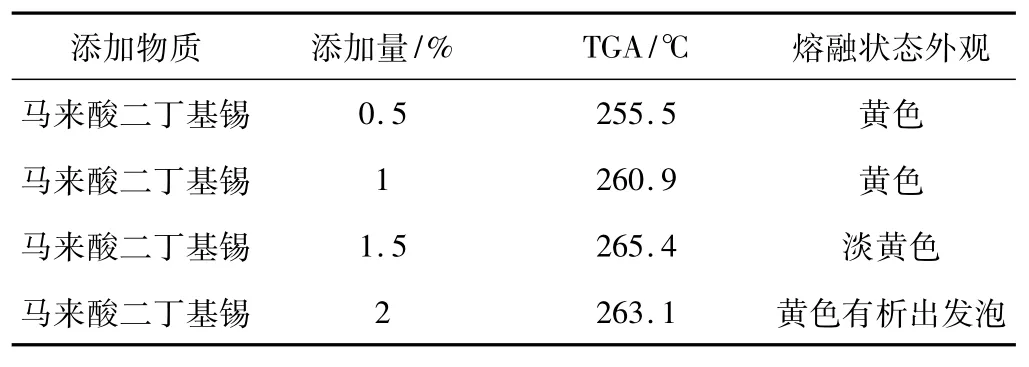

通過以上添加多種添加劑進行實驗總結出,最佳的熱穩定添加劑為馬來酸二丁基錫,同時,對熱穩定劑的添加量進行了實驗,如表15。

表15 熱穩定劑的添加量對產品的影響

結論:經實驗總結,在不影響產品性狀的前提下,考慮到添加劑與產品的兼容性方面得出最佳的熱穩定劑為馬來酸二丁基錫,同時實驗得出最佳的添加量為產品的1.5%,此添加情況

該工藝開發了以丁苯橡膠為主要原料,采用混合溶劑法制備溴化丁二烯共聚物,提高了產品的收率,制備的產品白度高,產品的流動性好;以弱路易斯酸作為反應催化劑,使用溴素和溴化季銨鹽,經兩步溴化反應合成了新型溴系阻燃劑溴化丁二烯共聚物。制備的產品含溴量高,熱穩定性好,產品的收率大大提高,阻燃效果更佳;該項目開發了產品的反極性析出劑,使得產品能更好的的從溶劑中脫離,增加了產品的白度和粒徑,減少了工業粉塵的產生,更有利于工作環境優化;生產工藝具有選擇性好、收率高、分離過程簡單、成本低的特點。