對比法建立注塑機鎖模機架優化設計方案

李向東,饒少華,磨斌國

(寶捷精密機械有限公司,廣東 佛山 528137)

1 鎖模結構與鎖模機架的工作原理簡介

鎖模結構和鎖模機架是注塑成型機中非常重要的一環,為注塑成型工藝提供穩定的鎖模成型條件,承擔自重以及模具重量,為注塑成型工藝提供適宜的鎖模力,有效降低在鎖模過程中對模具變形的影響。同時在注塑成型周期中,要抵抗射膠動作在模具填充過程中的沖擊變形,抵抗開模過程中開模力對頭板沖擊的變形影響。而以上所有的沖擊和變形都將由鎖模機架承擔。

圖1為注塑機的整機結構圖,結構圖中已經注明了鎖模部裝、鎖模機架、射臺部裝、射臺機架、鎖模機架所處的位置以及結構形式。由于鎖模部分結構對注塑成型提供非常重要的鎖模力發生條件和開模控制條件,其鎖模機架比射臺機架設計更加復雜,成本因素影響更高,本文描述的機架設計方法是針對鎖模機架而言。

圖1 塑機的整機結構圖

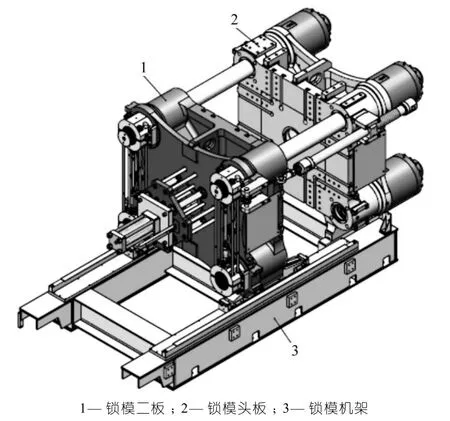

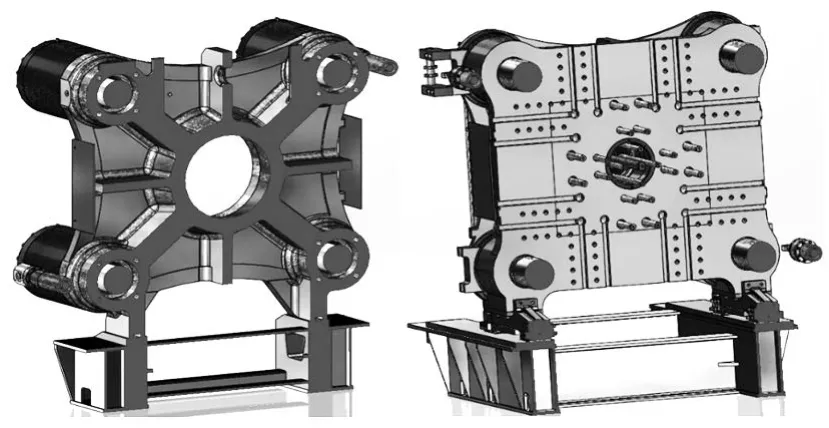

圖2為鎖模結構中包含的鎖模頭板、鎖模二板、鎖模機架示意圖,展示了其鎖模機構的工作原理。

圖2 注塑機鎖模結構圖

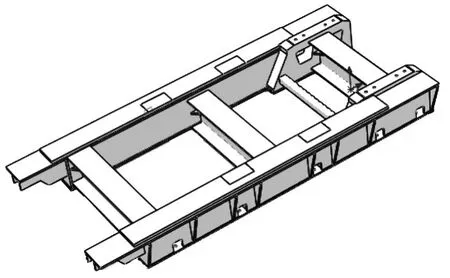

圖3為鎖模機架的設計概念。由于注塑機設備的重量絕大多數是由于鎖模部裝產生的,以800 t兩板注塑機為例,鎖模部裝及機架的總重量通常在10 t以上,所以鎖模機架成為最重要的運動支撐部件。

圖3 注塑機鎖模機架結構圖

2 鎖模結構部分運動特性及鎖模機架模型分析建立

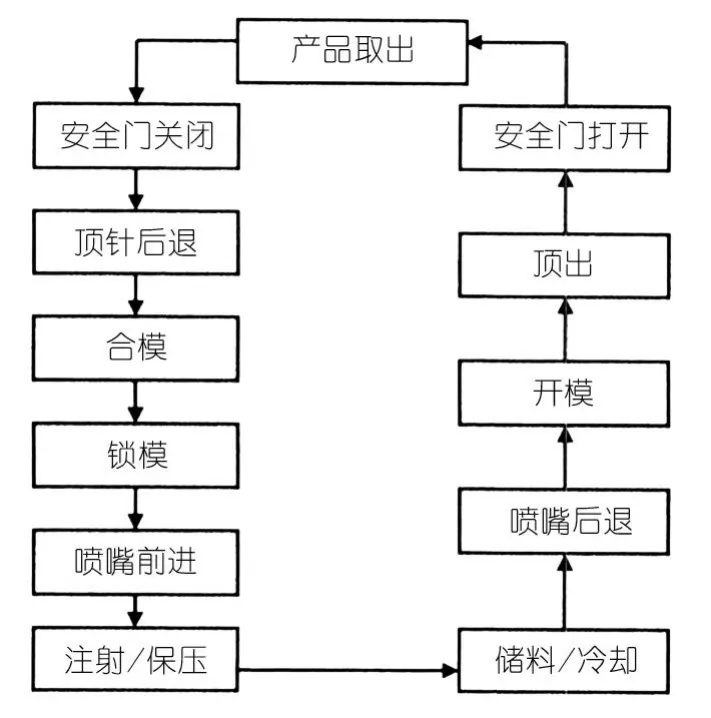

注塑機鎖模結構中,鎖模頭板將固定于機架上面,與機架保持相對靜止狀態。而鎖模二板與機架則是相對運動狀態,二者之間通過滑動摩擦副滑行。在注塑成型工藝過程中,一般分為以下步驟,如圖4所示。

圖4 注塑成型工藝框圖

在合模和鎖模工藝又會產生更具體的工藝流程,一般分為低壓慢速合模、低壓快速合模、低壓低速模保鎖模、高壓低速鎖模四個步驟。而開模階段由于受模具制品內應力的影響,開模工藝流程一般分為高壓低速開模、低壓快速開模、低壓低速開模到位三個步驟。通常鎖模頭板要固定在機架的撐力梁上,以獲得更好的剛性和更低的沖擊變形,而鎖模二板滑動副則也是運行在機架的支撐梁上,以防止運動過程中機架變形。

按以上鎖模成型工藝原理,我們建立極端情況下的鎖模機架形變分析模型。我們以最快的合模速度合上模具,此時模具將沖擊力傳遞給鎖模頭板,鎖模頭板頭板將受到最強的沖擊力。由于鎖模頭板與鎖模機架固定連接,鎖模頭板受到的沖擊力將直接傳遞給鎖模機架,由此產生最大的鎖模變形。根據鎖模滑動副接觸面積、鎖模機板重量、運動沖擊到靜止時間等技術參數,利用動量定理Ft=mv'-mv可以得出沖擊力,而沖擊時間可以以液壓閥的切換時間作為計算依據,本文的沖擊時間約定為150 ms即0.15 s。

建立單位變形系數及單位沖擊變形系數概念,以有效評價鎖模力、機架橫截面積、靜態時最大模厚處的變形量、機架總重量、鎖模部裝自重與沖擊力合力作用到機架時的變形量之間的關聯性。單位變形系數定義為:(靜態時最大模厚處的變形量×機架總重量)÷(鎖模力×機架橫截面積);單位沖擊變形系數定義為:(鎖模部裝自重與沖擊力合力作用到機架時的變形量×機架總重量)÷(鎖模力×機架橫截面積)。

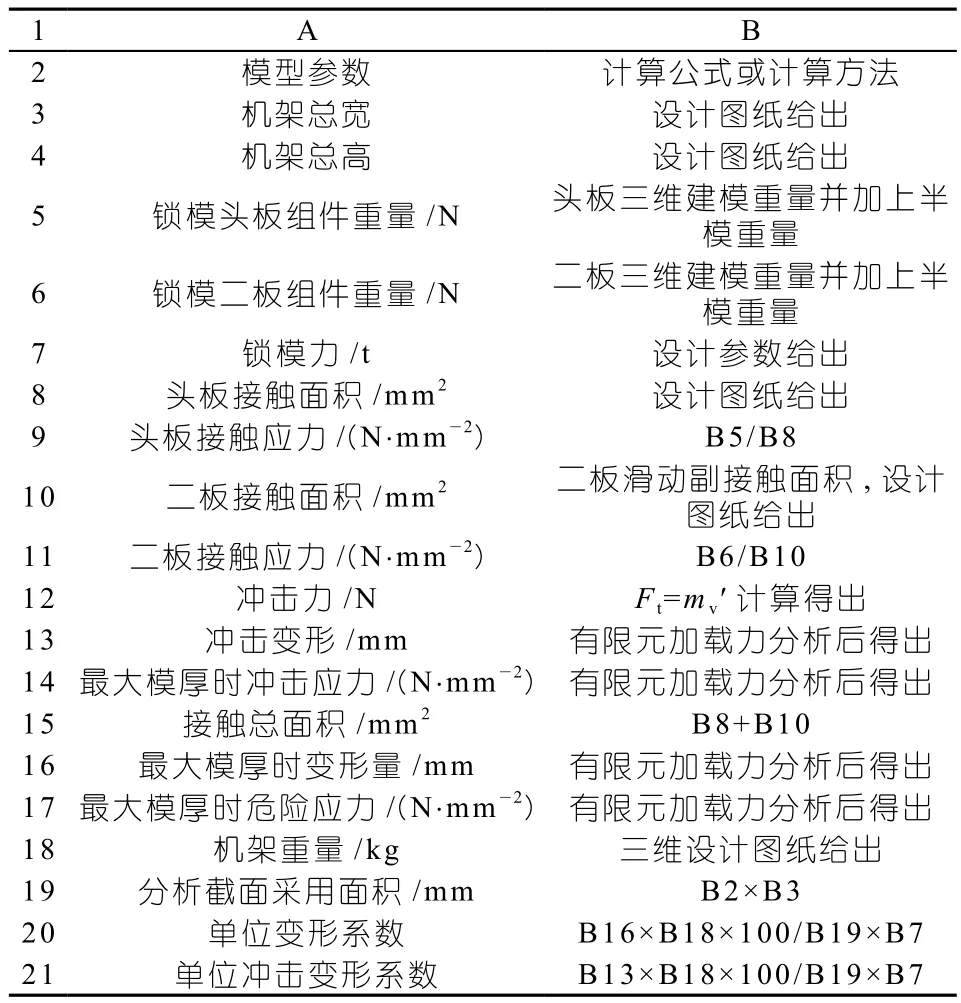

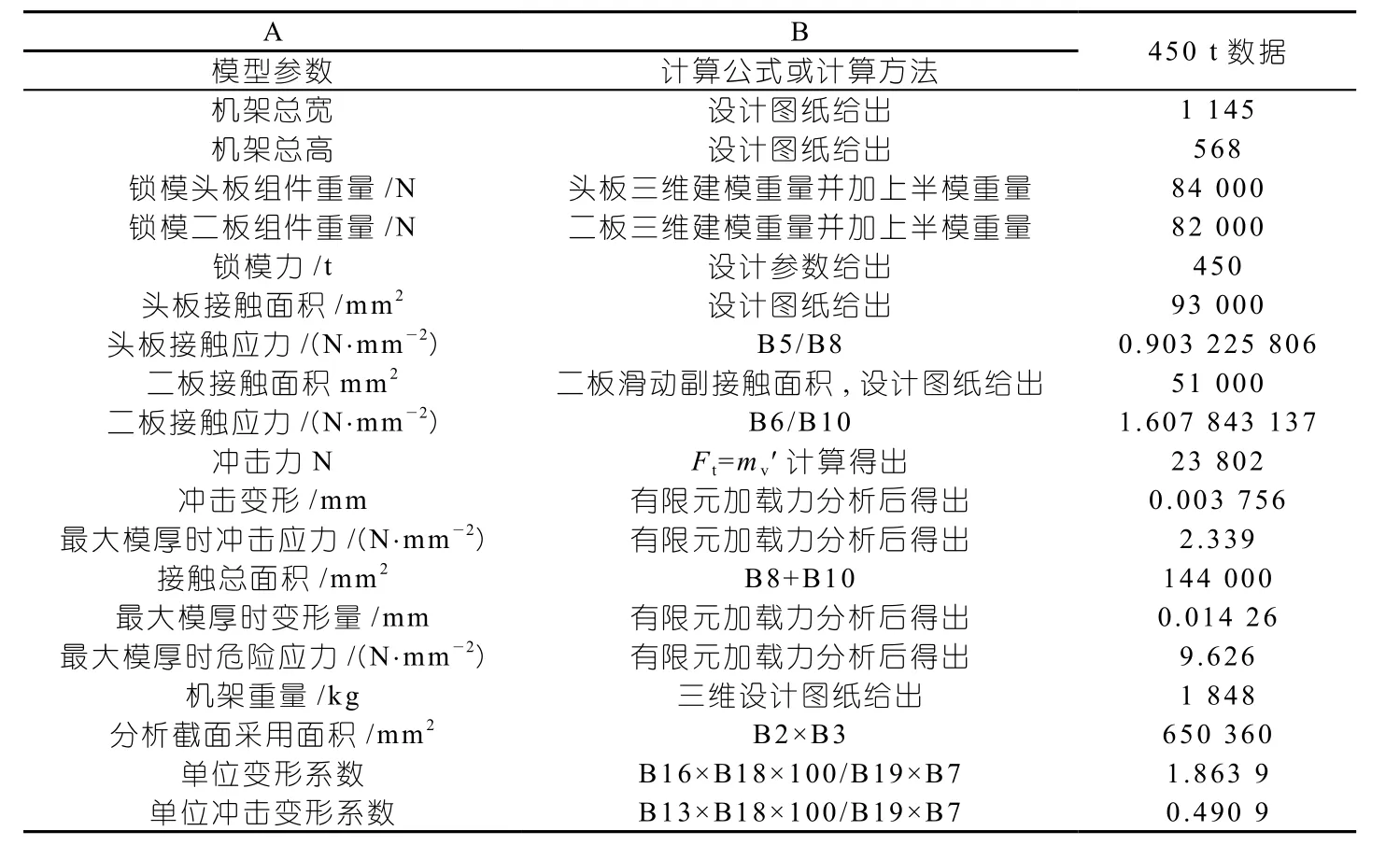

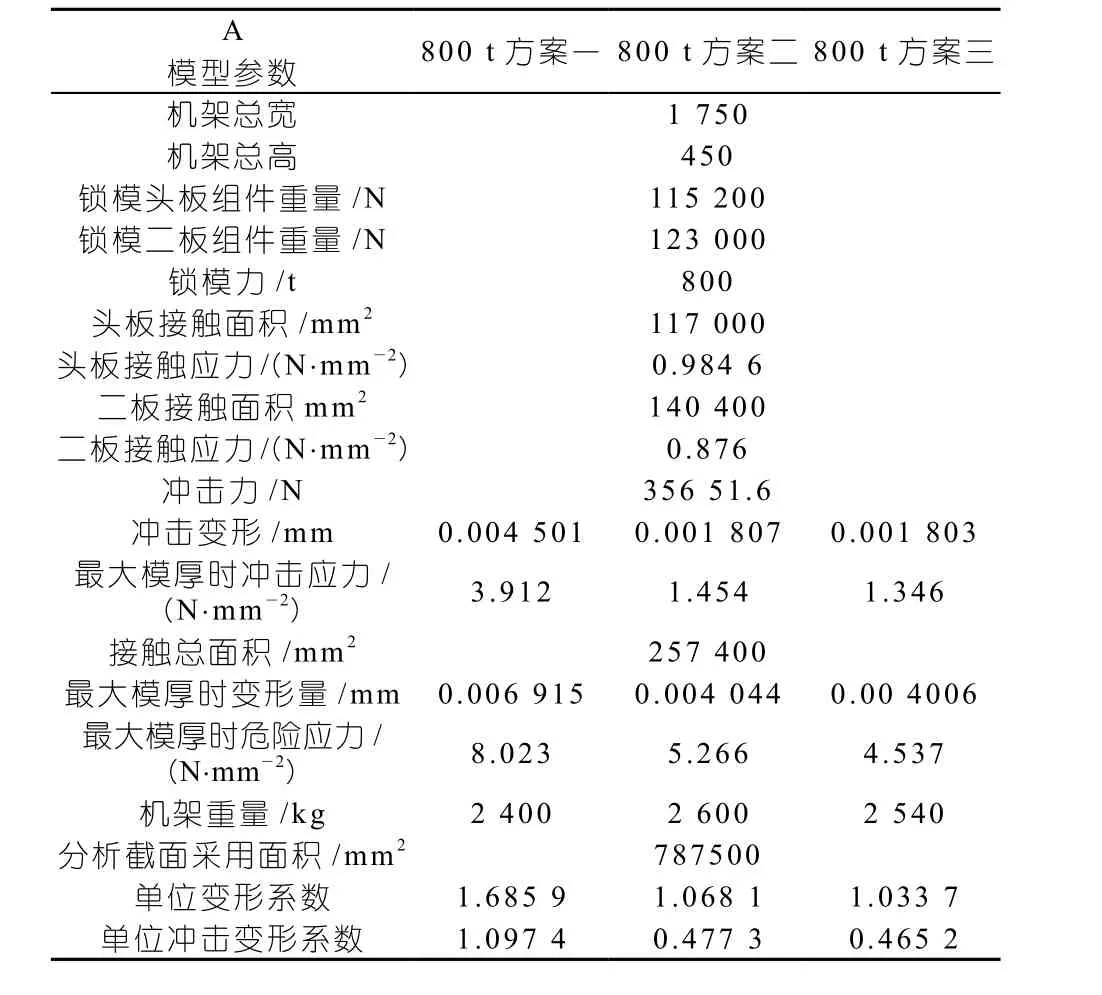

按以上分析原理,結合有限元分析方法建立以下分析模型,見表1。

表1 建模分析表1

3 鎖模機架支撐梁設計方法

為有效獲得機架剛性,并減少變形,同時要求機架設計的輕量化,鎖模機架的支撐梁必須有合理的設計結構。

鎖模頭板與機架是相互靜止關系,靜態承重設計時支撐梁要合理分擔鎖模頭板的自重,以及開合模過程中鎖模動作對機架的沖擊,固定面必須支撐在支撐梁上。鎖模二板在鎖模機架上可以移動,所以鎖模二板的承重梁要設計在二板滑動副接觸面正下方,縱梁的設計尺寸可以依據鎖模機架模型分析做設計調整。圖5顯示了鎖模機架置于鎖模頭板和鎖模二板支撐的設計方向,可供設計參考。

圖5 鎖模頭板及鎖模二板支撐梁設計

4 對比法鎖模機架設計建模思路

任何一家企業都會有其成功的相似產品可以作為新設計機型的結構參考,也可以參考同行業比較成熟、性價比比較高的同類產品建立研究對象。本文借鑒了本公司的450 t注塑機鎖模機架作為研究對象,其機型設計理念成熟,銷售量大,客戶接受度非常高。

按本文所提鎖模機架模型分析方法,我們在目標450 t鎖模機架建模基礎上,建立并獲取了以下數據,見表2。

表2 建模分析數據表2

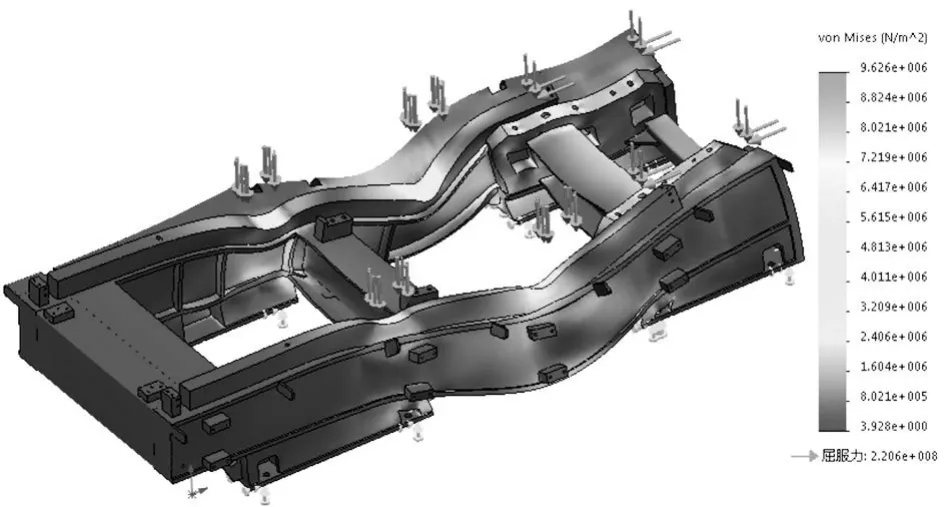

圖6 合應力變形圖

圖7 合位移變形圖

圖8 沖擊應力變形圖

圖9 沖擊力變形圖

圖6~圖9顯示了此450 t機器鎖模頭板、鎖模二板在有限元分析狀v態的應力和變形情況,后續分析數據將以相同的形式加載。

5 800 t鎖模機架建模及其分析

對比450 t的設計和分析數據,我們首先進行了800 t鎖模機架的初步建模設計,并以不同結構設計方案、不同支撐方式和位置進行了多次模擬設計。不同設計方案中機架的總寬和總高、鎖模力、頭板和二板的重量均相同,即探索在相同結構參數情況下對鎖模機架剛性和總重量的影響因素。在不同的設計方案情況下,都需要進行力的加載重新進行有限元數據分析。在提取每一個方案的數據后進行判斷下一次的優化方向和調整方案,最優的設計將出現鎖模機架的應力、變形和重量有更均衡的設計結果。

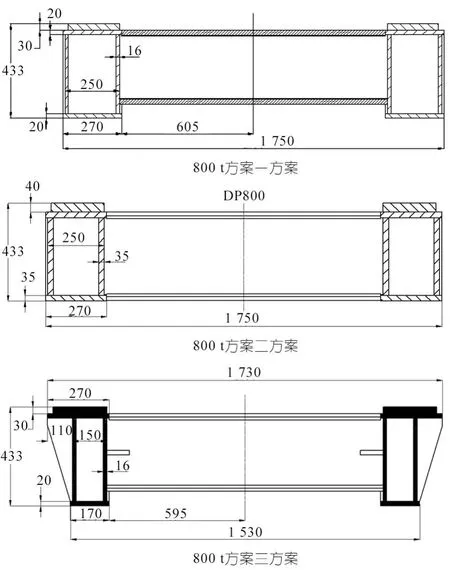

本方案經歷了三次大的設計調整和改動后,圖10顯示了三次機架設計的剖面效果和主要尺寸及材料變動。

圖10 三次機架圖紙優化效果剖面圖

同時按三次設計方法,在不同的結構下,有時會獲得比較差的應力和變形,又時應力和變形小但機架重量又太重,不能獲得很好性價比。以下過程對比數據的獲取(見表3),可以建立機架設計方向選取的綜合考量。

表3 建模分析數據表3

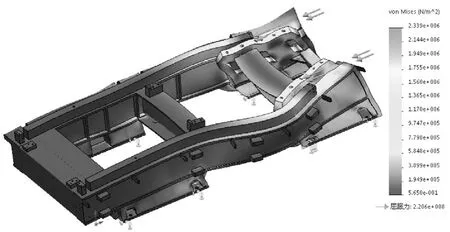

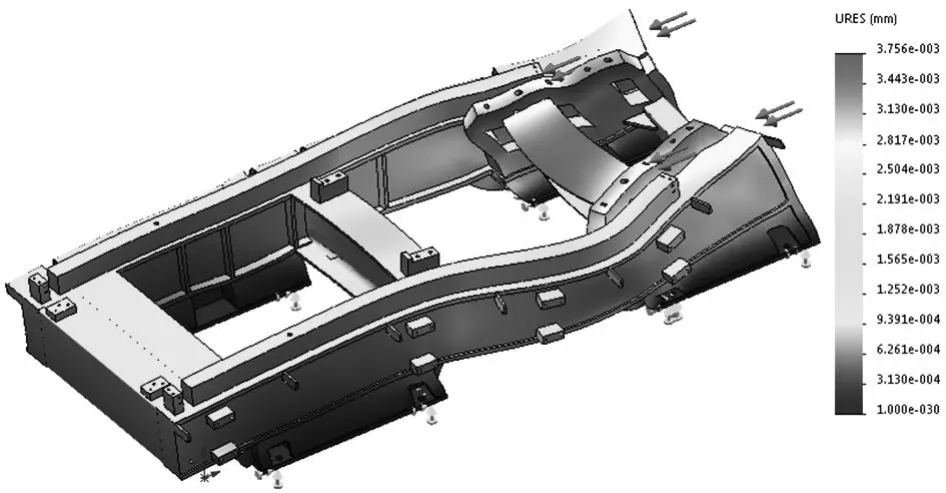

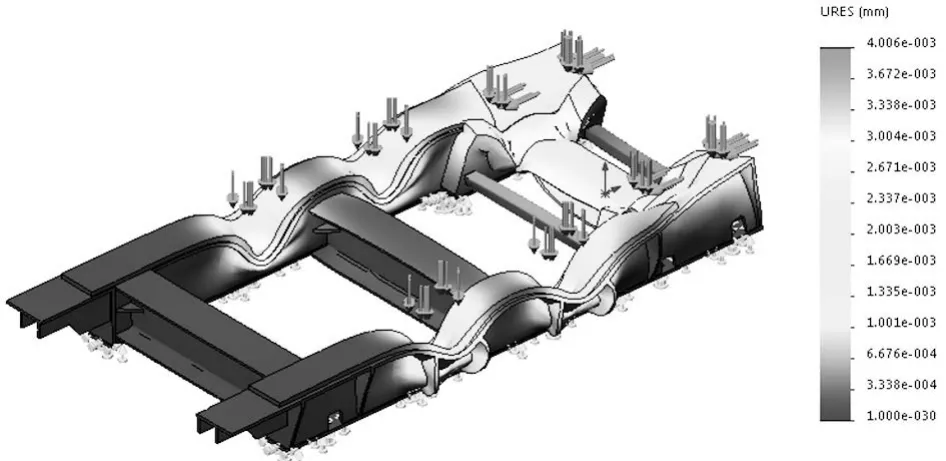

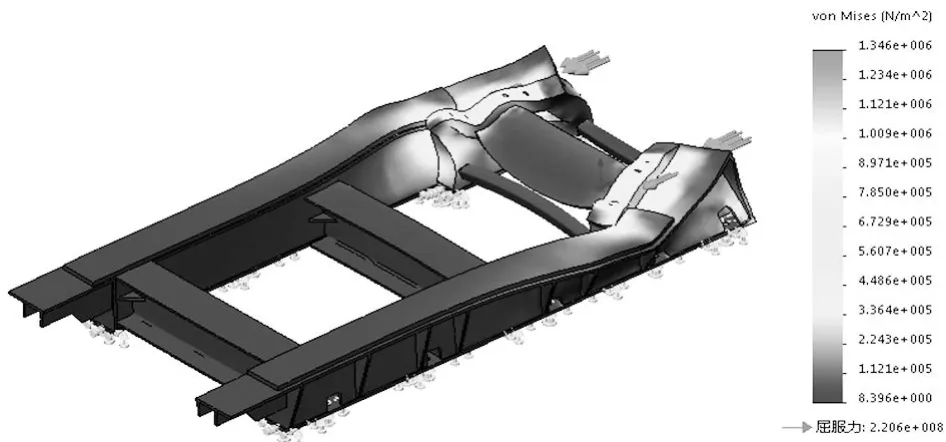

圖11~圖14顯示了第三次優化方案中有限元分析結果:

圖11 合應力變形圖

圖12 合位移變形圖

圖13 沖擊應力變形圖

圖14 沖擊力變形圖

第三次優化結果顯示設計機架不僅鎖模重量獲得了輕量化,而且提升了應力和變形。

此方案同時對比450 t機器設計方案中相同項目,可以看到下面的數據變化,見表4。

我們可以看到鎖模機架應用模型的建立,不僅解決了相同機型之間的對比和優化,即使在不同噸位的機型設計中,都又非常高的應用價值。新設計的800 t鎖模機架同已經成熟的450 t機器對比,在沖擊變形、沖擊應力、危險變形、危險應力數據方面都又非常優異的變現,綜合體現到單位變形系數和單位沖擊變形系數更優異,而在業內的機器實際設計中,圖3所示800 t鎖模機架2.6 t的設計重量是非常低的設計結果,充分保證了應力和應變指標,能獲得極高的經濟效益。

通過合理的技術應用途徑,我們將注塑機鎖模機架設計中非常多的人為設計漏洞和缺陷轉化成了可以控制的評價指標,對我們追求優秀設計方案是非常有益的。

表4 建模分析表4