高吸油性能軟質聚氨酯泡沫的合成研究

康永

(榆林市新科技開發有限公司,陜西 榆林 718100)

目前國內外的水資源都在受到油類污染物的威脅,在各種處理含油廢水的方中,基于吸油材料的吸附法因其具有高效、經濟、易推廣等特點而被廣泛采用。由于傳統的吸油材料吸油效率低、回收不方便、耐熱性耐寒性能差等缺點,所以研究新型的高吸油材料迫切需求[1]。高吸油聚氨酯泡沫具有高吸油性能、吸油速度、可現場發泡、可生物降解等優異性能,故聚氨酯吸油樹脂的研究越來越受到人們的密切關注。

近年來,原油泄漏造成的海洋環境污染事件頻頻發生。聚氨酯軟質泡沫材料具有可現場發泡、吸油量大,吸油速率快且容易回收等優點,越來越廣泛地運用到油污處理當中。徐萌等[2]制得的疏水性聚氨酯泡沫最高可吸收自重的100倍的油。劉海東等[3]通過在泡沫顆粒中加入黏合劑、穩定劑等添加劑,提高了泡沫的吸油量。李蕓蕓[4]對吸油用聚氨酯泡沫孔結構進行了深入研究。但是目前有關聚氨酯軟質泡沫吸油性能方面的系統研究較少。

本課題的研究使用聚醚多元醇、甲苯二異氰酸酯(TDI)、催化劑、泡沫穩定劑等原料制成的高吸油聚氨酯泡沫,試圖獲得高效、廉價、高吸油率、保油效果好、易回收且無二次污染、綜合性能優良的新型吸油材料,主要用于海洋石油泄漏污染的處理。

1 實驗部分

1.1 實驗試劑

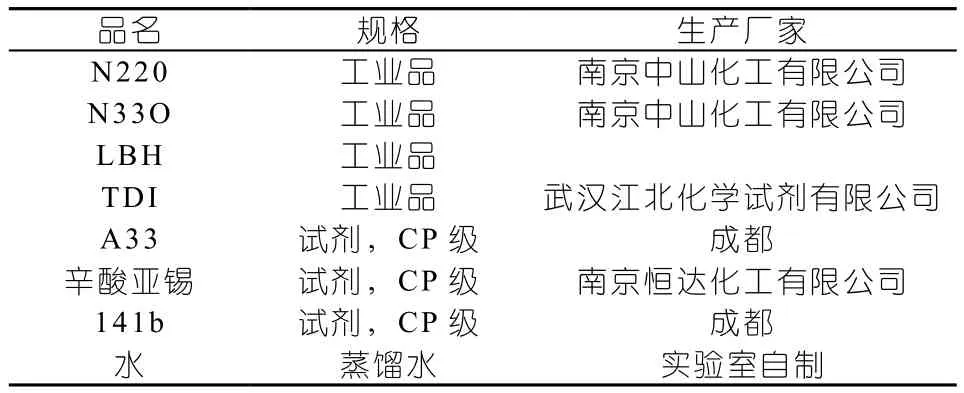

實驗主要試劑見表1。

1.2 實驗儀器

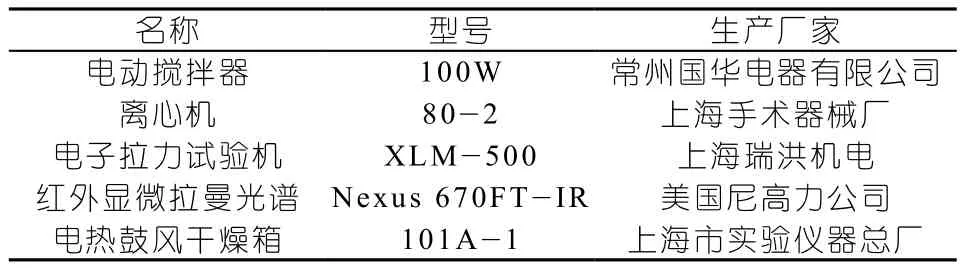

實驗主要儀器見表2。

表1 實驗原料一覽表

表2 實驗儀器一覽表

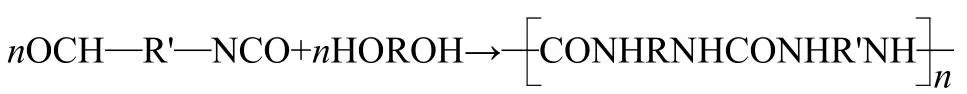

1.3 聚氨酯合成原理

本實驗的高吸油聚氨酯泡沫是由TDI和聚醚多元醇反應制得,其反應機理如下。

1.4 實驗步驟

(1)搭好實驗裝置,將攪拌棒、秒表固定在鐵架臺上。

(2)將實驗所需藥品及一次性塑料杯若干放置在烘箱中,設置溫度為28℃,烘4 h。

(3)稱量藥品,在塑料杯中加入N220、N330、LBH、催化劑T9和A33、泡沫穩定劑,用玻璃棒攪拌均勻,放入烘箱中7 min。

(4)取出已稱量的藥品快速加入水、141b,另取一個小玻璃棒稱量TDI。

(5)打開攪拌儀器快速將TDI倒入塑料杯中,攪拌3 s,然后將其快速倒入另一個空塑料杯中,放入烘箱中24 h。

1.5 試樣制備

由于要測量產物的吸油率,力學強度,泡孔微結構等,所以要對產物做一定的處理以便接下來的各項測試。為了滿足各種測試需要將所得聚氨酯泡沫制成三種類型即2 cm×2 cm×1 cm的長方體,9 cm×2 cm×1 cm的長方體以及聚氨酯泡沫薄膜。

2 實驗結果與討論

2.1 催化劑用量對反應產物吸油率的影響

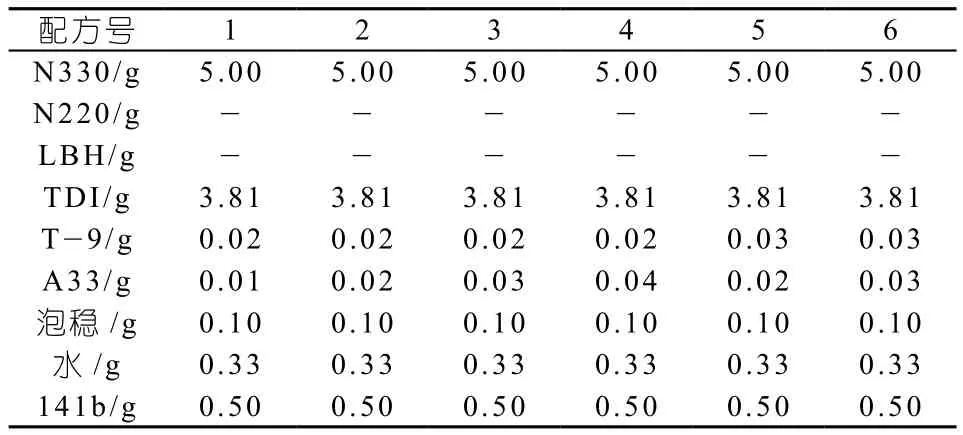

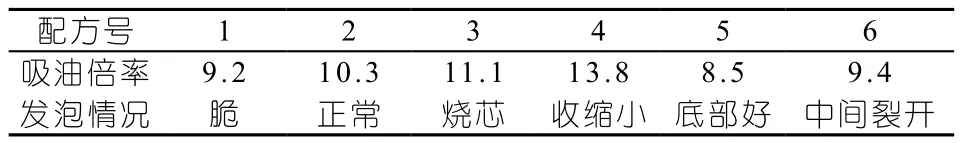

在各個配方中,如表3,逐漸增加催化劑的用量及改變其配比,共制得六組聚氨酯泡沫,其吸油倍率及發泡情況見表4。

表3 實驗配方

表4 吸油倍率及發泡情況

從表3可以看出,4號配方吸油率最高且發泡情況相對于其他配方較好,由此可以得出,催化劑的用量并不是越多越好,并且T-9與A33合適的配比可以制得較為理想的聚氨酯泡沫。3號配方泡沫燒心,因為泡沫底部溫度過高、變焦黃色,并且泡沫塊內部性能劣化。可調低水的用量,增加物理發泡劑的量,還可以適當降低TDI的用量。6號配方泡沫發生內部開裂,表現為泡沫內部有大小不一的裂縫(泡孔經正常、透氣好),一般由于凝膠不足造成的。可以適當增加催化劑的用量,升高料溫或者增加硅油的用量,也可提高TDI的指數,檢查攪拌混合是否均勻。

2.2 聚醚多元醇的量及配比對聚氨酯泡沫吸油性能的影響

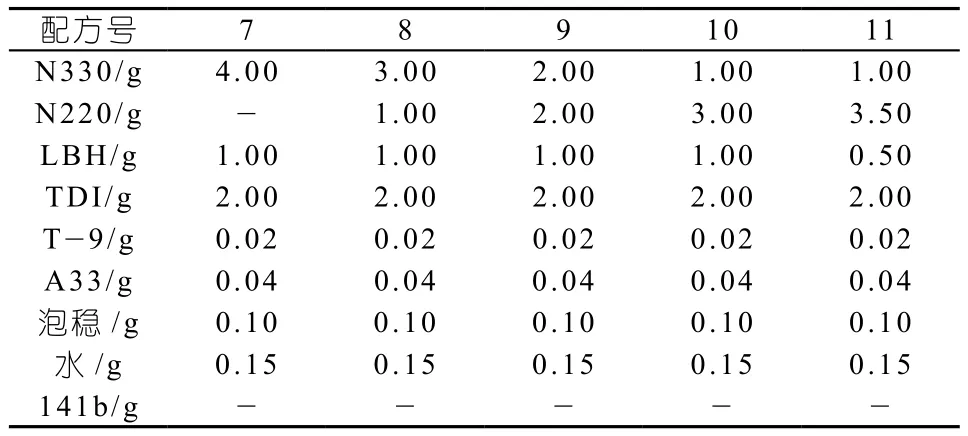

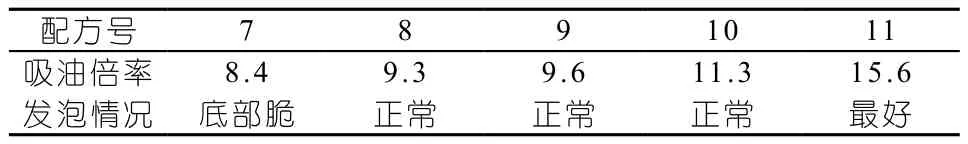

在以下各個配方中,如下表5所示,逐漸增加聚醚多元醇的用量及改變其配比,共制得五組聚氨酯泡沫,其吸油倍率及發泡情況見表6。

表5 實驗配方

表6 吸油倍率及發泡情況

從表5可以看出,11號配方吸油率最高且發泡情況相對于其他配方較好,由此可以得出,二元醇與三元醇的配比對吸油率的影響較大,主要是由于其內部結構的交聯形式占主要作用。7號配方發泡較脆,由于聚合物密度較高強度差,故易粉化,可以通過調整TDI指數,改變辛酸亞錫的用量,調整料溫。

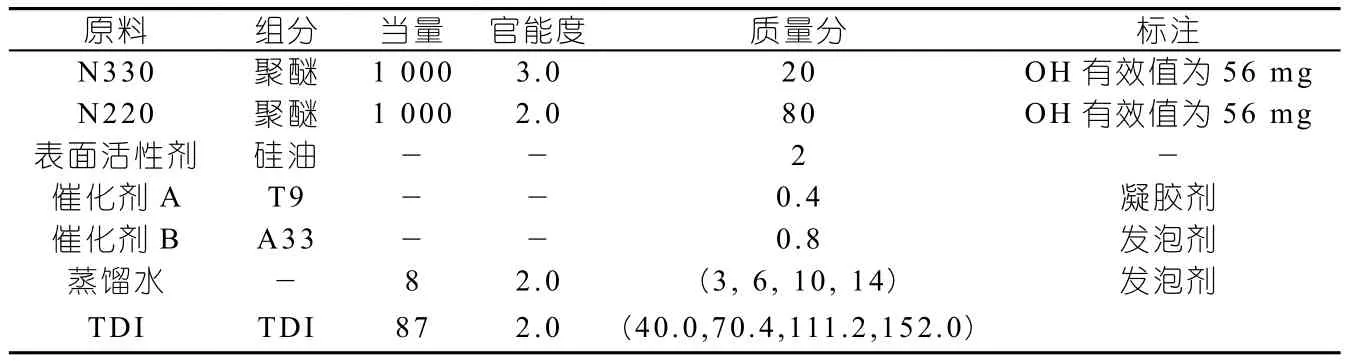

2.3 泡沫密度對聚氨酯泡沫吸油率的影響

用于制備聚氨酯泡沫的特點和濃度如表7所示,在不同溫度下的油性質是顯示在表8。三乙烯二胺是化學試劑有限公司提供(中國成都)。甲苯是購自上海Gaidi化學試劑有限公司(中國上海)。苯、四氯化碳、石油醚是商業上可用來自江蘇。實驗室自制蒸餾水和用作化學起泡劑。柴油和原油從中國南京購買。

表7 所用原料的性能與濃度

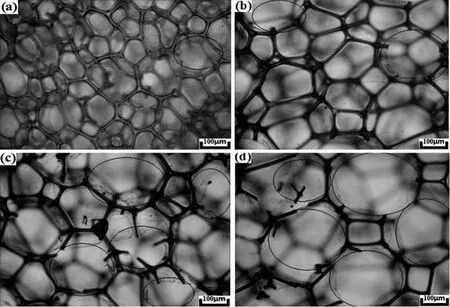

表8 不同溫度下原油和柴油的性能

2.3.1 泡沫的制備

泡沫通過一次性的反應制得的,其化學成分除了TDI以外,所有的原料混合均勻于一次性的塑料杯中,然后將TDI在攪拌時加入杯中,攪拌3 s。混合后的試劑立即倒進一個開口的紙杯中讓其產生自由上升的泡沫在室溫下24 h。所需要與多羥基化合物和蒸餾水反應的TDI的數量從他們的當量計算。為了反應充分,過量使用TDI。

2.3.2 儀器使用

測量表觀密度聚氨酯泡沫樣品的是使用ASTM D 3574儀器。聚氨酯泡沫樣品紅外光譜分析記錄了一個波長(向量22,Bruker、德國)從700 cm-1到3 500 cm-1紅外光譜。聚氨酯泡沫樣品泡沫孔壁結構使用光學顯微鏡(LW-200-4-js、上海LW科技有限公司,上海,中國)進行觀察研究。聚氨酯泡沫樣品的室溫拉伸性能的測量使用一個機電萬能試驗機(CMT5254、深圳SANS試驗機有限公司,中國深圳)根據ISO1798:1983。泡沫的熱性能用熱天平(STA449C NETZSCH-Geratebau GmbH,德國)在氮氣環境10℃的加熱速度/min測試。

2.3.3 表征

(1)表觀密度

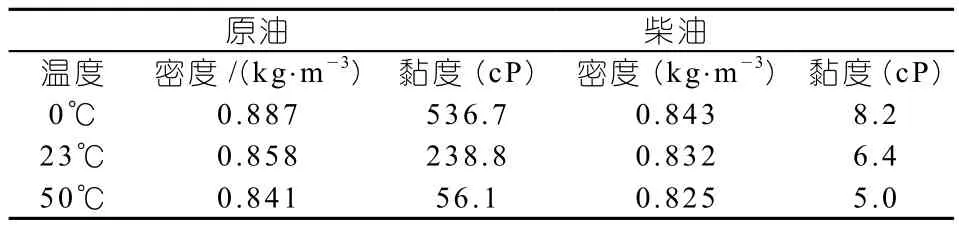

基于多元醇重量3%~14%在具有不同量的蒸餾水濃度上,PU發泡體的密度的變化如圖1所示。在密度40.1 kg/m3至10.9 kg/m3上將水由3增加至14份,其密度逐漸下降。聚氨酯泡沫的密度是由原材料的密度或者分子量決定的,例如泡孔密度和構成泡沫網狀結構的原材料的百分比重。在本文研究中,除了異氰酸酯和蒸餾水的量變化外,每個配方的其他量保持不變。蒸餾水量的增加可以促進反應的進行,放出大量的氣體。因此,在反應過程中產生更多的泡孔以及更大的泡孔結構,所以聚氨酯泡沫的密度降低。在其他文獻中也得出相似的結論。

(2)紅外光譜

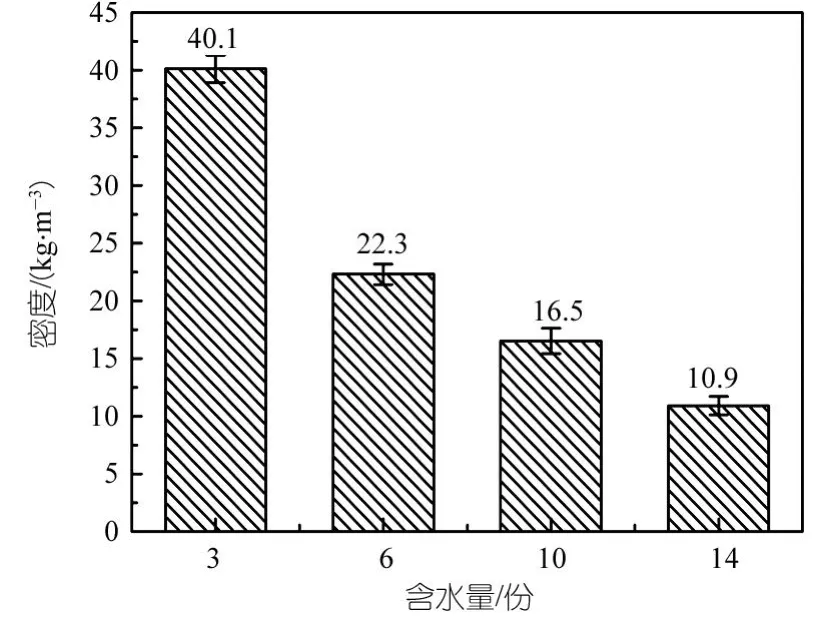

不同密度聚氨酯泡沫的紅外光譜如圖2所示,所有樣品在3 000~3 500 cm-1(N—H伸縮/1 070~1 150 cm-1(C—O 伸縮振動 ),1 690~1 740 cm-1(氨基甲酸酯基團 )/1 650~1 710 cm-1(C=O 伸縮 ),2 880~ 2 890 cm-1(C—H伸縮)有吸收峰。蒸餾水作為化學發泡劑與異氰酸酯基團反應生成二氧化碳和聚脲。在1 695 cm-1和1 665~1 675cm-1的波峰分別表明了自由尿素羰基和氫鍵羰基尿素的特點[5~6]。尿素的濃度可以通過測量脲的羰基吸收峰的強度,在1 6 6 5~1 695cm-1的紅外光譜進行分析。在這種情況下,在約1 670 cm-1峰的相對強度變得強勁,等于增加蒸餾水的量降低密度,由于在PU泡沫樣品聚脲濃度的增加。這表明,隨著水量增加發泡反應開始加劇,產生了更多的氣體。

圖1 以水分為變量的聚氨酯泡沫密度的函數

圖2 不同密度聚氨酯泡沫的紅外光譜

(3)微觀泡孔結構

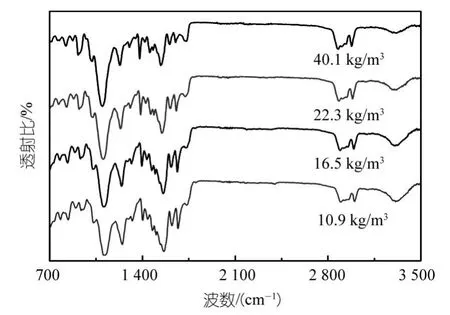

吸油和泡孔結構之間的關系,用光學顯微鏡觀察具有不同密度的聚氨酯泡沫樣品的泡孔結構。隨著泡孔密度從40.1 kg/m3下降到10.9 kg/m3,PU發泡樣品的平均泡孔尺寸從189 μm[圖3(a)]增加至445 μm[圖3(d)]密度下降 40.1 kg/m3的10.9 kg/m3。由于二異氰酸酯與蒸餾水在反應過程中隨著溫度的遞增,混合物中的氣體的濃度超過其最大的溶解度,因此,氣泡的成核過程開始。隨著時間的增加,已經形成的氣泡慢慢的長大產生新的氣泡核。隨著蒸餾水(發泡劑)含量的增加,氣泡數量的增加,它們凝在一起形成較大的氣泡。由于高密度的PU泡沫樣,在用較少量的發泡劑的情況下,泡孔結構是統一和明確的,但其中大部分是關閉的[圖3(a)]。隨著發泡劑的增加,泡孔密度降低,細胞變得紊亂,甚至被破壞[圖3(c)和(d)]。然而閉孔結構逐漸變為開孔結構如圖3所示。

圖3 不同密度的聚氨酯泡沫圖像

(4)吸水能力

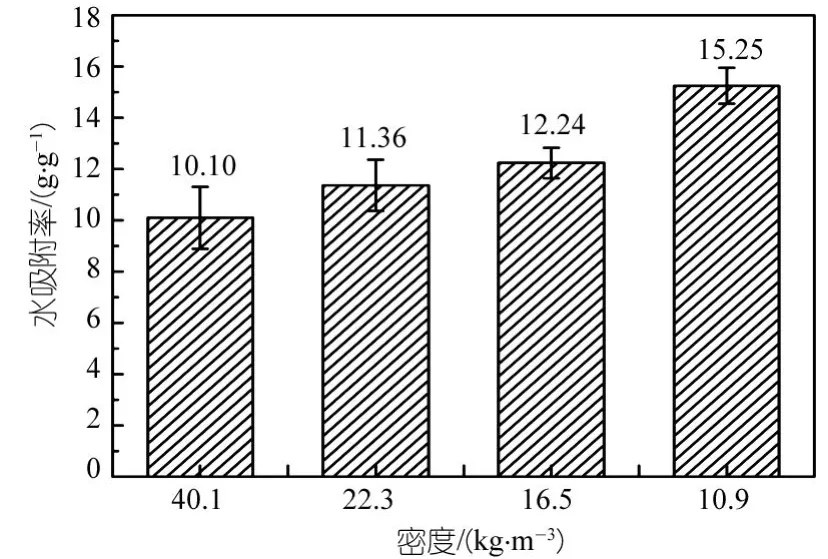

在密度從40.1 kg/m3降低至10.9 kg/m3時,在23℃聚氨酯泡沫樣品的水吸附能力在從10.10 g/g增至15.25 g/g。(圖4)。蜂窩材料的吸收的水的量主要取決于泡沫的泡孔結構和泡孔壁厚。顯微鏡照片已經證明,由于尺寸更大的細胞結構與泡孔含量較高的開放式的細胞結構,所以低密度聚氨酯樣品吸收較多量的水。此外,聚氨酯泡沫塑料密度最低的細胞結構被打破[圖3(d)],并相互連接的,以容納更多量的水。

圖4 在23℃不同密度聚氨酯泡沫吸水能力

圖5 不同密度聚氨酯泡沫的吸油速率

(5)吸油能力

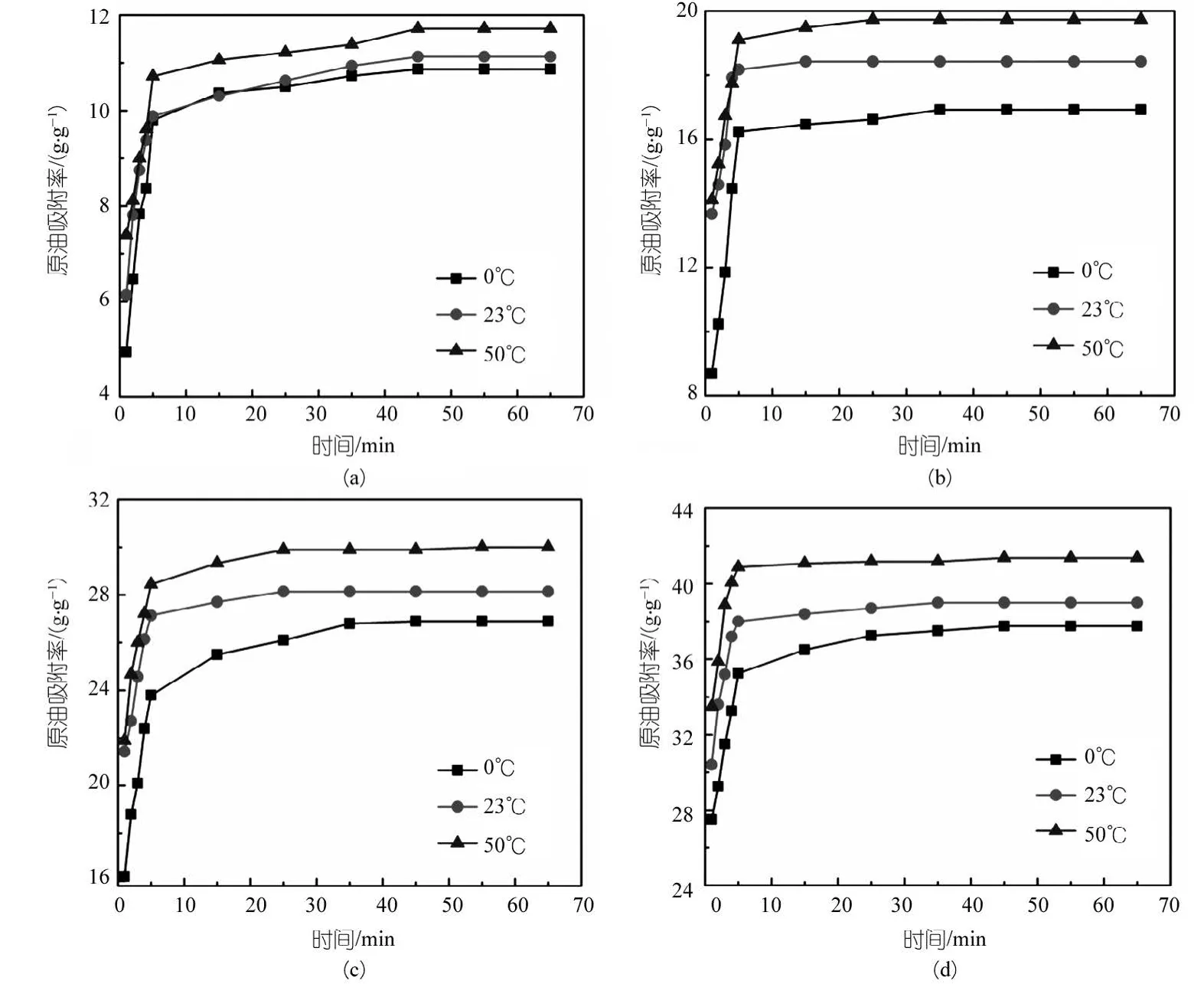

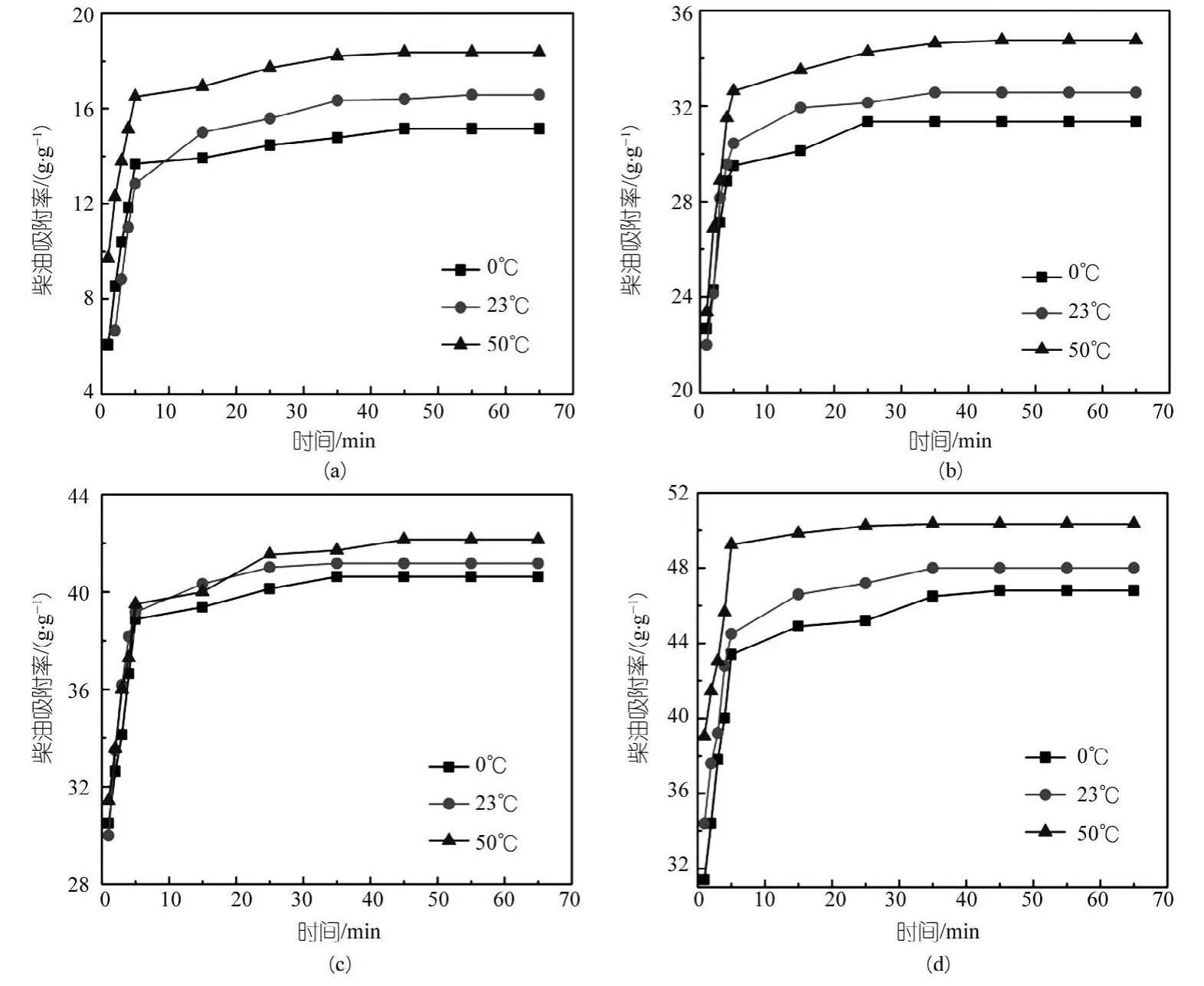

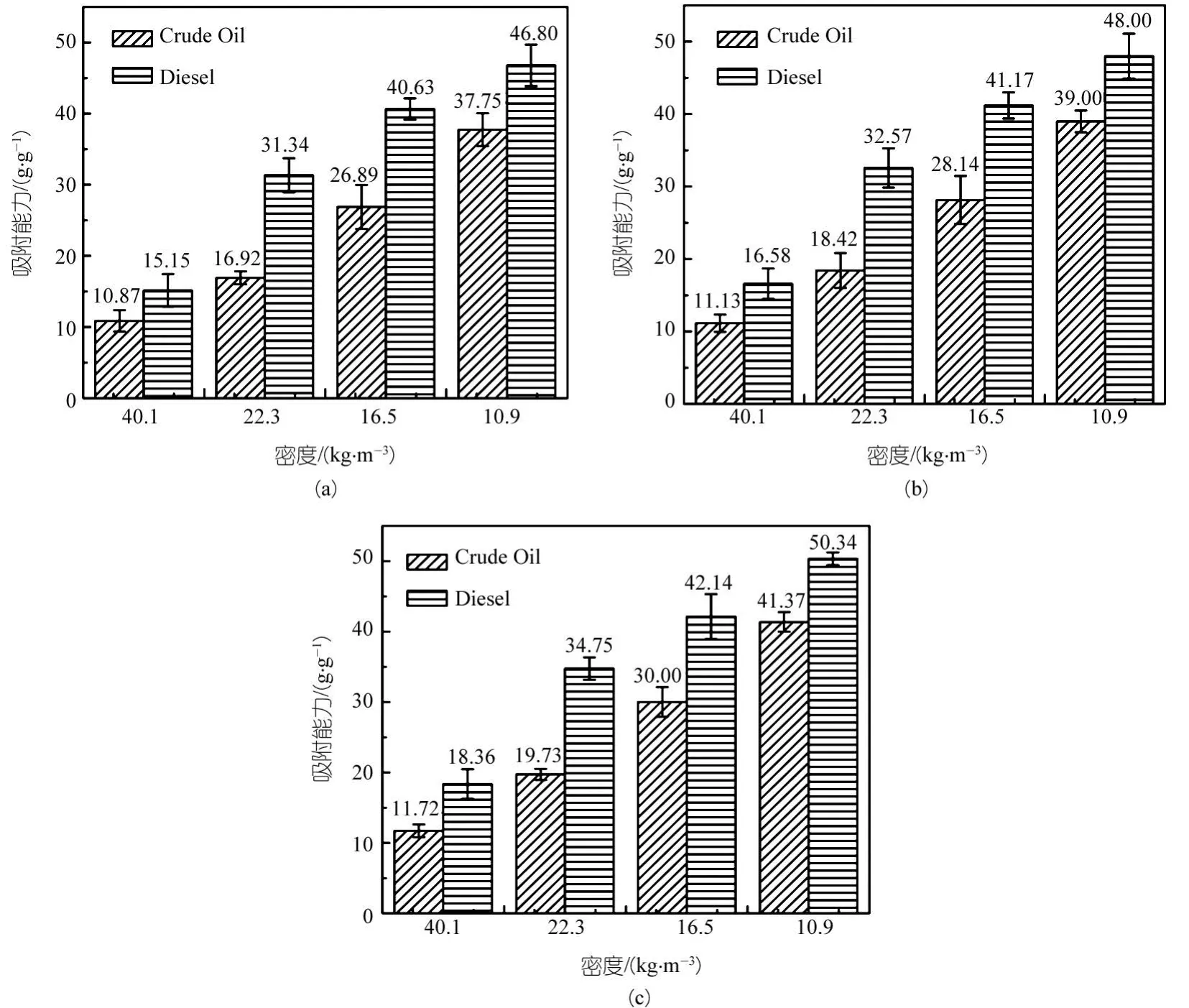

圖5和圖6表明,聚氨酯泡沫立方體對原油和柴油的吸附率隨著密度從40.1 kg/m3減少到10.9 kg/m3的變化情況。無論什么密度聚氨酯泡沫,很明顯,在不同溫度下的聚氨酯泡沫塑料對原油和柴油吸附速率曲線相似。這表明泡沫密度PU泡沫的吸附率沒有影響。例如,如圖所示,圖5(a)和圖6(a)中,原油和柴油吸附PU發泡立方體的密度為40.1 kg/m3在第5 min大幅增加,然后油吸附的增加變得緩慢,并最終達到的平衡狀態,在該狀態仍保持在吸油0.23。盡管溫度升高,導致油黏度降低,將粗油和柴油的吸附能力達到最大容量的90%以上,這表明PU泡沫在任何溫度下快速吸附率的時間為約5 min。因此,溫度和油黏度對原油和柴油吸附率的影響是不容忽視的。

圖6 不同密度聚氨酯泡沫的吸收柴油速率

在PU泡沫的密度增加對吸附速率沒有影響,但對吸附能力有影響,如圖7所示。PU泡沫立方體對原油和柴油吸附能力從密度40.1 kg/m3降低至10.9 kg/m3明顯增加11.72 g/g至41.37 g/g和18.36 g/g 至50.34 g/g。

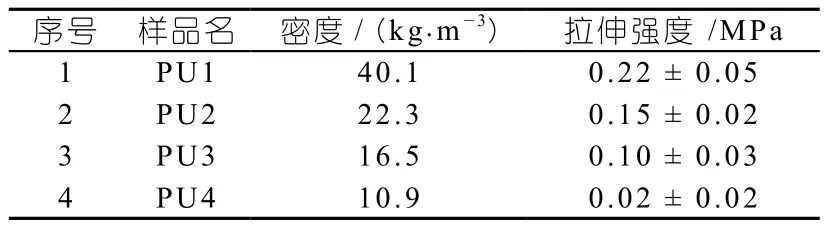

(6)拉伸強度測試

PU1-4樣品的拉伸強度性能列于表9,很顯然,PU泡沫拉伸強度持續下降。當聚氨酯泡沫材料的密度從40.1 kg/m3下降到10.9 kg/m3,其拉伸強度從0.22 MPa下降到0.02 MPa。通常已知的蜂窩材料的機械性能主要取決于它的密度[7~11]。降低密度導致較薄的泡孔壁和較大的泡孔結構,導致的PU發泡體的拉伸強度低。其他研究者也報道過的拉伸強度隨密度的PU泡沫下降趨勢。

表9 聚氨酯泡沫力學強度性能

密度為10.9 kg/m3PU4雖然有最高的油和溶劑的吸附能力,但是它的拉伸強度僅為0.02 MPa,這限制了其對溢油清理。

2.4 TDI指數對聚氨酯泡沫吸油性能的影響

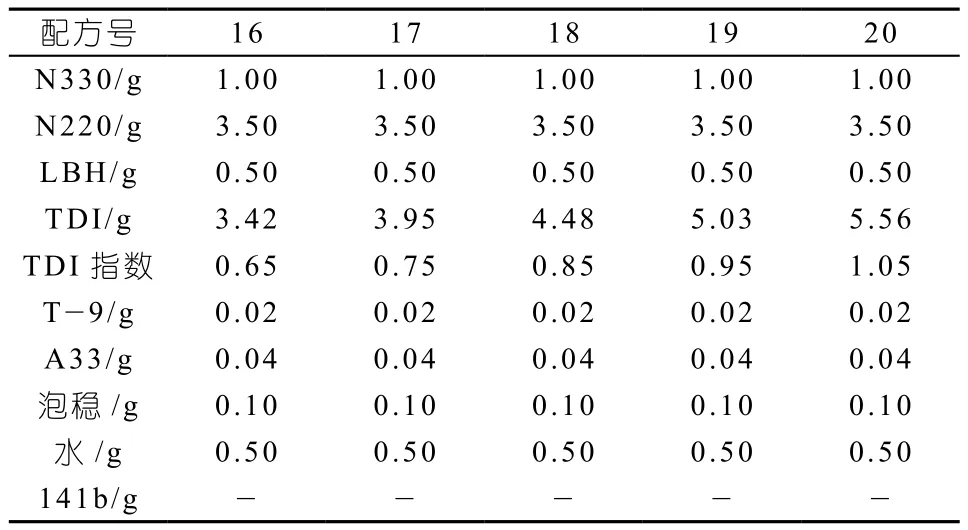

在以下各個配方中,如表10所示,逐漸增加聚醚多元醇的用量及改變其配比,共制得五組聚氨酯泡沫,其吸油倍率及發泡情況見表11。

表10 實驗配方

圖7 不同溫度、密度下聚氨酯泡沫對原油和柴油的吸收能力

從表11可以看出,20號配方吸油率最高且發泡情況相對于其他配方較好,由此可以得出,隨著TDI量的增加其吸油率一直在增加,主要是由于TDI與水參加反應產生了足量的二氧化碳,但是也不能無限制的加入,過量的TDI會與生成的聚合物繼續反應生成副反應產物,除此之外還增加了反應成本。16號配方泡沫收縮較大,其表現為泡沫閉孔較多(斷面內泡沫閃亮),回彈慢,透氣性差,嚴重時泡沫固化時收縮變形。可以適量減少辛酸亞錫的用量,減少硅油的量或換活性較低的硅油。

表11 吸油倍率及發泡情況

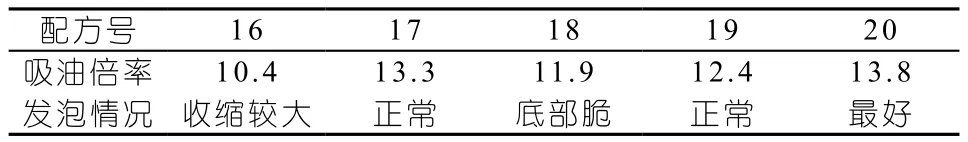

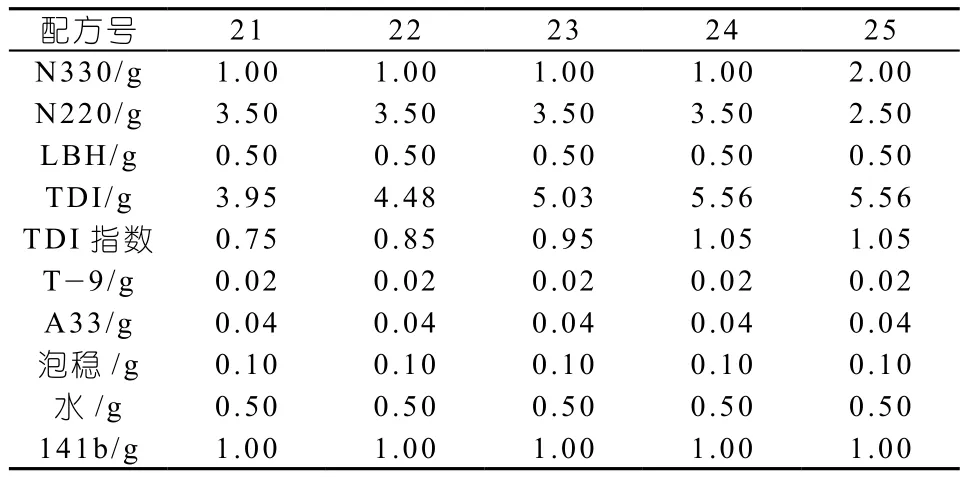

2.5 物理發泡劑141b的用量對聚氨酯泡沫吸油率的影響

在以下各個配方中,如表12所示,逐漸增加聚醚多元醇的用量及改變其配比,共制得五組聚氨酯泡沫,其吸油倍率及發泡情況見表13。

表12 實驗配方

表13 吸油倍率及發泡情況

從表13可以看出,25號配方吸油率最高且發泡情況相對于其他配方較好,與表11對比可知,在原有的基礎上加入141b泡沫整體的發泡都有不同程度的提高,吸油率也有增加。由此可以得出,僅依靠原化學反應進行發泡產生的發泡氣體不足以發揮其最大的效用,加入物理發泡劑后,顯著的增加其發泡效果,故物理發泡劑的加入很有必要。23號配方泡沫起發至最大高度后,向下跌落較大,原因可能是勻泡劑過少或發泡反應比凝膠反應快的多。可增加硅油的用量,增加辛酸亞錫的用量或減少A33的量,還可適當控制料溫,增加物理發泡劑的量。

3 結論

在進行了這幾組高吸油聚氨酯泡沫的合成實驗,并對產物的一系列性能做了測試之后,我覺得可以得出以下幾點結論。

(1)催化劑體系對產物的吸油能力影響比較大,由實驗得知,隨著催化劑量的增加,泡沫變得更加容易收縮,泡孔較細密,泡孔密度降低,硬度下降,回彈性差。這是由于催化劑的量增加,反應更加的劇烈,形成的泡孔易坍塌,因此要制得較好的泡沫,必須嚴格控制催化劑的用量。

(2)聚醚多元醇對產物的吸油性能也有著較大的影響,這是因為產物的性能有其結構決定,并且其吸油的能力取決于單體的親油性。除此之外,多元醇的配比也影響著產物的結構,隨著聚醚多元醇官能度的增加,側反應加快,生成的聚氨酯交聯度提高,泡沫的硬度也隨之提高,伸長率下降。但是交聯度如果較高不利于吸油,故需要合適的交聯度,才能得出較高的吸油性能。

(3)在配方中需要重視控制TDI指數,因為TDI參與反應生成脲基甲酸酯和縮二脲從而提高泡沫的交聯度。TDI指數在一定范圍內增大,則泡沫硬度增大。但是達到某一點后,泡沫硬度不再顯著增大,而其拉伸強度、伸縮率下降,閉孔率上升,回彈性下降,還會引起泡沫燒芯。若TDI指數過低,泡沫容易產生裂紋,強度低,回彈差,壓縮永久變形。因此合適控制TDI指數是制得較好泡沫的關鍵。

(4)為了使發泡變得更好,往往會加入物理發泡劑,但是物理發泡劑的使用會使泡沫的密度及硬度的下降。由于發泡劑的氣化吸收了部分的反應熱,會使固話減慢,須增加催化劑的用量,因此需要合理使用發泡劑的量。

(5)通過控制水的量制得不同密度的聚氨酯泡沫,紅外光譜分析表明,隨著水量的增加,生成了更多的聚脲,進而影響了泡沫的密度、硬度、閉孔率等,并且隨著水量的增加,聚氨酯泡沫的吸油能力顯著的降低,故需對水的加入做嚴格的控制,以制得吸油性能較好的泡沫。