轉閥數字液壓缸在折彎機中的應用研究

賈文華 王 超 孫暢勵 范行知

(南京工程學院,南京 211167)

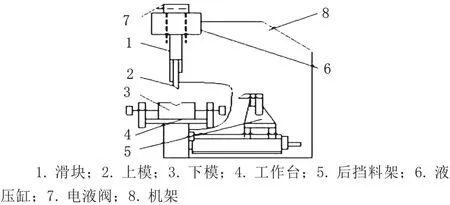

折彎機是一種利用滑塊在液壓缸內部上下運動作用力,從而帶動機床的上、下模運動,將工件制作為需要形狀模具的機械設備,其主要運用于機床電器、家電、機械、建筑等制造行業[1]。由于液壓折彎機機身的尺寸過大,機械生產效率過低,因此一般采用液壓方式傳遞運動,為了防止機身在工作過程中因體型過大產生扭曲變形,通常在折彎機兩端安置兩個液壓缸,以保證加工件受力穩定,具體結構如圖1所示。

圖1 液壓折彎機結構

1 轉閥數字液壓缸工作原理

由控制器向電機發送控制信號,驅動主控閥閥芯運動,當三位四通電磁閥處于右位時,液壓油從主控閥p口進入,經單向閥進入液壓缸有桿腔,活塞向右運動,無桿腔中的液壓油通過主控閥A口回油箱,在流量過大時可通過插裝閥回油箱實現卸荷。當活塞桿中絲杠與主控閥閥體相連,三位四通電磁閥處于左位時,液壓油從p口進入,經A口流入液壓缸無桿腔,再從有桿腔經主控閥B口回油箱,整個過程需用通過溢流閥進行調壓。

2 仿真模型的建立

2.1 工程實例簡介

如圖1所示,兩個數字液壓缸同時驅動2t重的上模鐵板。

2.2 AMESim簡介

AMEsim軟件由IMAGINE公司推出的,基于鍵合圖的液壓/機械系統建模、仿真及動力學分析軟件,AMEsim軟件不需要建立復雜的方程,就可以快速、直觀地將物理模型轉換為實時仿真模型[2]。

2.3 數字液壓缸模型的建立

數字液壓缸的仿真模型。左上為轉閥,右上為非對稱缸模型,左下為電機、油泵等,右下為絲杠模型。搭建模型關鍵點是絲杠模型。由于機械庫沒有直接給出,所以用其他模型單元搭建而成。螺紋間隙用彈性阻尼表示,大的絲杠導程用小導程和減速機表示。

3 仿真和分析

3.1 參數設置

利用液壓系統原理圖,并使用AMESim軟件搭建好仿真模型后,需要設置液壓液壓元件的各項參數,具體設置值如下:

活塞直徑150mm,活塞桿直徑140mm,最大靜摩擦力800N,黏性摩擦系數1200,負載10kN,滾珠絲杠導程16mm,減速機減速比0.049,轉閥直徑13mm。

3.2 仿真與分析

3.2.1 數字液壓缸活塞制造精度對活塞速度和位移的影響對于數字液壓缸來說,元件制造精度對自身動態特性影響非常大,因此有必要分析液壓缸內徑制造誤差對動態特性的影響情況。本設計分別設置三個數值,即150mm、149.5mm、149mm,其中以150mm作為活塞外徑標準值,其它參數不變,進入仿真模式,分析結果如圖2所示。

圖2 不同活塞外徑時活塞速度

由圖2可知,改變活塞外徑制造精度,速度與位移隨時間變化的圖像變化不明顯,多數點相近或者重合。可知制造精度對活塞運動速度與位移影響不大。

3.2.2 外負載對活塞位移與速度的影響

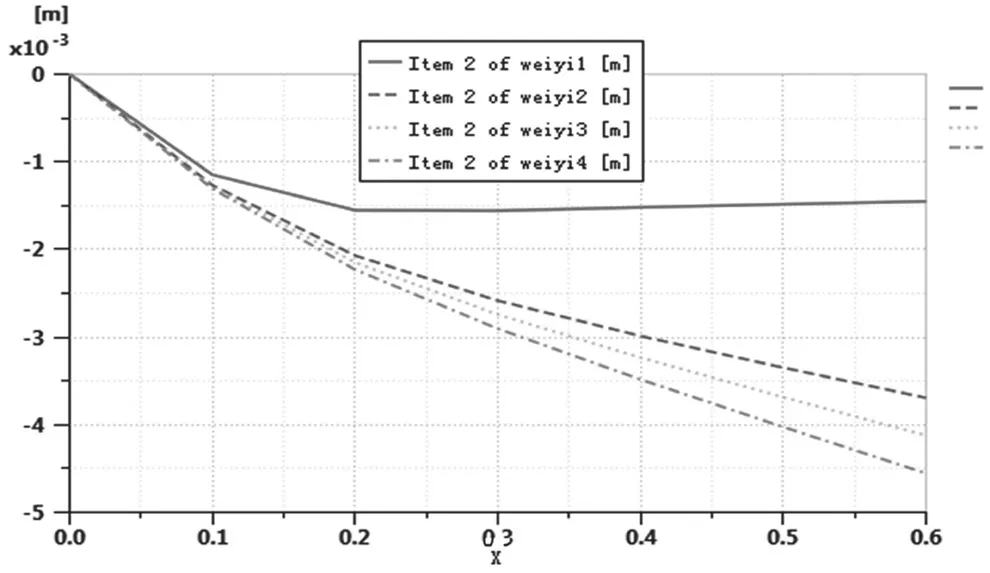

接下來分析當外加負載不同時,數字液壓缸運行位移與速度情況。負載分別設置為0N(1)、12000N(3)、10000N(4)和12000N(5)。進入仿真模式,設置仿真時間為1s,采樣間隔為0.1s,批量運行。仿真結果如圖3、圖4所示。

從液壓缸運動的位移曲線可以看出,當負載不同時,活塞的位移曲線組形狀相似,但不同時間對應的速度和位移不同,可知負載變化對位移和速度有影響。從位移曲線局部放大圖中可以看出,隨著負載的增加,同一時刻液壓缸的位移有所增大,這與實際情況兩個液壓缸拉著兩頓的重物吻合。零負載時速度為正,表明重物下降時,液壓缸提供拉力。從圖4中可以看出,從0.3S開始,位移成直線變化,速度趨于平穩。

圖3 不同負載時活塞位移曲線

圖4 不同負載時活塞速度曲線

4 結論

運用AMESim軟件的建模功能,選擇合適的組合建模,分別進行了轉閥閥芯速度曲線測試,不同活塞制造精度對活塞速度和位移的影響分析,外負載對活塞位移與速度的影響分析,得出各個因素之間的聯系與影響作用,為數字液壓缸系統整體參數優化提供了依據。