小型煤氣化實驗平臺工藝與應用探索

石 旭

(清華大學山西清潔能源研究院,太原 030032)

煤氣化技術是煤化工產業的龍頭,中國煤氣化技術的研發始于20世紀50年代末期,近50年來,在國家的支持下,我國在煤氣化技術的研究與開發、學習引進方面進行了大量工作。通過對引進的煤氣化技術進行消化吸收,尤其國家重點科技攻關,對引進裝置進行技術改造并使之國產化,使我國煤氣化技術的研究開發取得了重要進展。煤炭利用技術的研究和開發是我國能源戰略的重要內容之一,并且隨著全社會對生態及環境保護要求的提高,我國政府對環保的重視,煤炭的清潔利用對我國目前能源結構調整顯得愈發重要。

本文將主要介紹煤氣化小型熱模實驗平臺的工藝與設計,通過對煤氣化熱模平臺的工藝流程、平臺關鍵部位的介紹和小型熱模平臺設計中需要注意的事項,為小型煤氣化熱模實驗平臺建設提供參考。

1 小型熱模實驗平臺流程簡介

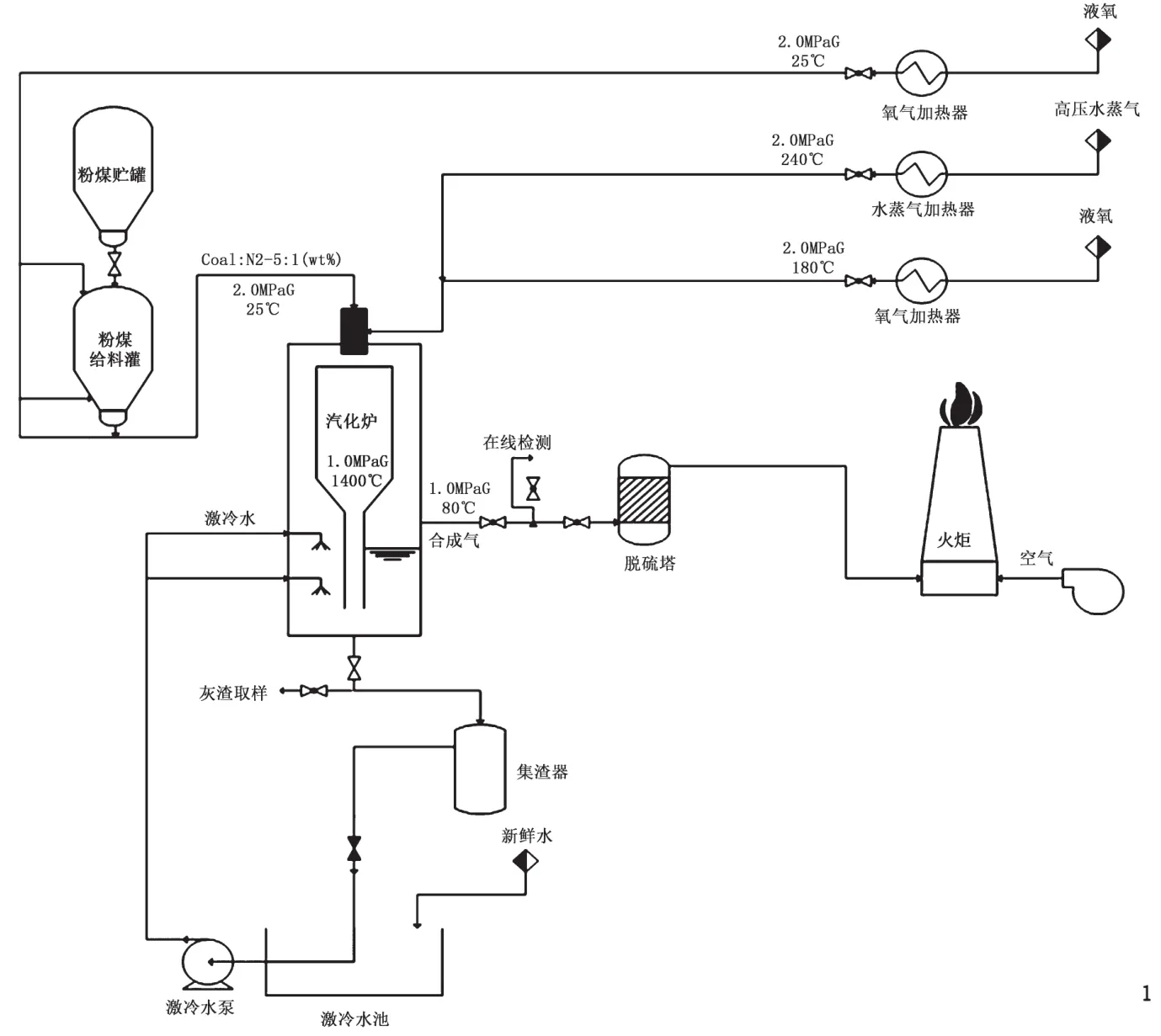

本實驗平臺實驗流程為:粉煤通過給料機構進入氣化爐,采用純氧作為氣化劑,對粉煤進行部分氧化,從而生產粗合成氣(主要成分為CO、H2、CO2)的過程,具體如圖1所示。

工藝對煤粉要求為含水量≤2%。煤粉采用平臺搭建現場可行的方式加入常壓粉煤貯罐,并少部分送入粉煤給料罐。

經預熱氮氣通過充氣錐進入給料罐,同步通過高溫氮氣對粉煤進行加熱并同步建立煤粉流量,以保證粉煤進料溫度為80℃。粉煤流量穩定后,與氮氣一起進入氣化爐。

液氧裝置提供的氧氣以一定的壓力和溫度進入氣化爐。在氣化爐內煤粉、氧氣、水蒸氣等在高溫、高壓條件下發生復雜的氧化還原反應,生成以CO、H2、CO2為主要成份的粗合成氣,氣體經洗滌、脫硫后,經火炬焚燒排入大氣。

其中,氣化爐上部為燃燒室,下部為激冷室。燃燒室內反應生成的粗合成氣以及高溫環境下熔融的灰渣通過下降管進入激冷室水浴中逐漸冷卻。同時,大部分熔渣及殘炭以灰渣形式從合成氣中除去,隨氣化爐黑水進入氣化爐下方的集渣器中。少部分熔渣以飛灰形式隨合成氣進入除塵脫硫單元。黑水可通過集渣器頂部的溢流口排出,而灰渣則沉積于集渣器底部,每次實驗結束后可通過底部排渣口排出。

圖1 小型煤氣化熱模實驗平臺工藝流程

激冷室液位通過集渣器溢流的黑水調節閥進行調節控制。氣化爐工藝燒嘴設有冷卻水夾套,燒嘴冷卻水系統和氣化爐進料的蒸汽、伴熱用蒸汽、換熱器用蒸汽共用一套鍋爐水系統。

2 小型熱模實驗平臺關鍵部位簡介

2.1 粉煤密相輸送單元

粉煤高壓密相輸送包括粉煤貯罐、粉煤給料罐、粉煤輸送管線、過濾系統等設備。

實際情況應根據單次實驗包括調試及實驗時間計算,以實驗時間8h,氣化爐用煤量1t/d為例(以下數據若不做說明,均以此為例):給料罐的粉煤容量不低于2000kg,粉煤貯罐的容量不低于2000kg,粉煤密相輸送系統的常規投煤為量250kg/h,為滿足氣化單元的工作壓力,給料罐粉煤輸送壓力為2.0MPaG。

2.2 煤氣化單元

煤氣化單元包括氣化爐本體、燒嘴(點火、烘爐及進料用)、集渣器、粗渣取樣器、激冷水池、脫硫塔、氣體在線分析系統及爐體取溫熱電偶等組成。假定氣化爐的工作壓力為1.0MPaG,操作溫度1500℃,在該工藝條件下滿足單次實驗8h。

實驗平臺應在氣化爐燃燒室預熱升溫至800℃以上并恒溫2小時后,更換工藝燒嘴,并對系統進行置換,置換合格后程序控制投入粉煤與加熱后的氧氣(來自液氧系統)及工藝水蒸汽(來自鍋爐),各物料在氣化爐燃燒室內發生一系列復雜的氧化還原反應。

進入氣化爐前工藝氧氣、蒸汽預熱至180℃,粉煤預熱至80℃。高溫合成氣與粗渣經燃燒室下渣口與下降管進入氣化爐激冷室中,經激冷水及激冷室的水浴作用被冷卻降溫至131℃(可根據除塵脫硫單元具體操作調整),冷卻后的合成氣通過激冷室上部出口進入合成氣除塵脫硫單元。煤氣化爐內的主要反應如表1所示。

2.3 渣水處理單元

粗渣隨激冷室中的黑水一起通過激冷室底部出口排出氣化爐,粗渣被收集于集渣器中,黑水排放至激冷水池中以便重復利用。氣化爐底部排黑水管線與集渣器之間設置粗渣取樣器,用于對氣化爐底部粗渣進行在線間歇取樣分析。

2.4 合成氣除塵脫硫單元

合成氣除塵脫硫單元包括除塵、脫水、脫硫功能。除塵脫水段內置除塵的過濾設施及吸附劑,脫硫段為干法脫硫工藝,內置ZnO脫硫劑,經過脫硫后的合成氣總硫含量滿足國家大氣排放標準。

來自上游工段的粗合成氣從下往上依次經過破沫網、過濾劑和ZnO脫硫劑,依次除掉合成氣中的液態水、灰塵、H2S和部分COS。除塵脫水段的設計滿足氣化爐單次實驗8h的負荷要求,且內置過濾設施及吸附劑滿足較長的更換周期>200h。

激冷室出口合成氣管線設置合成氣在線分析系統,位于預處理器后,用于對合成氣中的組分如CO、CO2、H2、CH4、H2S、N2等進行分析。

2.5 合成氣燃燒放空單元

由于本熱模實驗平臺為實驗性質,所以實驗得到的合成氣只做成分分析記錄,不設置收集裝置。合成氣燃燒放空單元用于將除塵脫水脫硫后的合成氣減壓,然后經火炬焚燒至符合國家排放標準后放空。

2.6 公用工程單元

公用工程包括高壓氮氣、低壓氮氣、工藝水蒸氣、天然氣、儀表空氣、脫鹽水等。其中,高壓氮氣用于粉煤輸送系統、管路吹掃及閥間氮封等,低壓氮氣用于系統置換和惰性氣體保護等。工藝水蒸氣來源于蒸汽發生鍋爐,其壓力同樣滿足煤氣化爐內的1MPaG工作壓力,同時滿足180℃的初始溫度(進入氣化爐前溫度)。氣化爐燒嘴冷卻水采用脫鹽水,且可循環利用。

3 小型熱模實驗平臺的探索

如何做好小型煤氣化熱模平臺的工藝和應用,以及利用好煤氣化研發平臺是我們今后應著重探索的。隨著煤化工產業的發展,先進的煤氣化技術終將取代落后的煤氣化技術。小型熱模實驗平臺不僅要在氣化研發創新和提升創新力方面發揮作用,還要在新型煤氣化技術的數據驗證與工藝指導等方面發揮更大作用。

搭建小型煤氣化實驗平臺,不僅能培養優秀科研團隊,拓寬科研人員創新條件,完善和提高實驗平臺功能,還能為自主知識產權的煤氣化成套技術和關鍵設備的開發提供支撐,為我國能源結構調整、煤炭清潔利用提供理論和實驗數據保障。

通過組建熱模實驗平臺,并結合煤氣化相關的知識分析,以現有技術為基礎,通過創新研究對現有技術進行改進和改良,強化各平臺的功能和利用率,獲取新型煤氣化技術的關鍵工藝和設備結構參數,持續提升科技創新項目立項和實施水平,同步提升試驗平臺研究開發進程,并最終實現量變到質變的跨越。