鋁合金薄壁筒類零件鍍鉻及磨削工藝方法研究

秦永金

(中航工業直升機設計研究所,景德鎮 333001)

1 鋁合金薄壁鍍鉻及磨削工藝概述

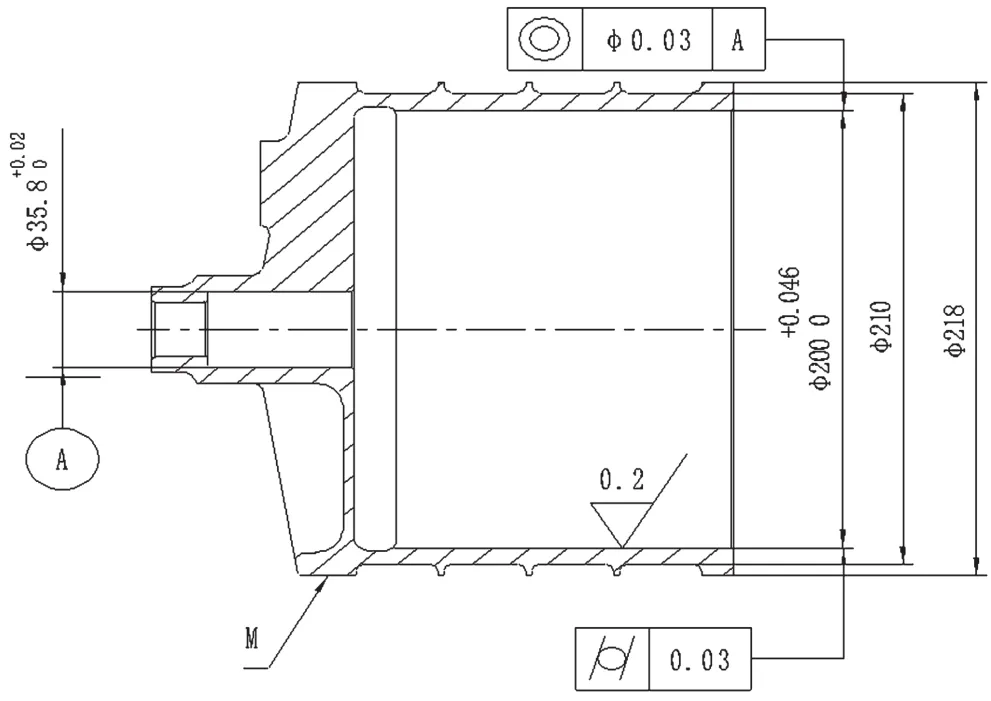

液壓類產品普遍采用活塞桿、外筒類結構,航空類液壓產品因重量要求,多數采用鋁合金材料。故對鋁合金材料變形、鉻層結合力等性能要求十分嚴苛,導致該類零件鍍鉻及磨削工藝難度大大提高。如圖1所示,Φ200+0.0046內孔需鍍鉻80~100μm,同時需磨削工藝后才能滿足內孔表面粗糙度及尺寸精度要求。但電鍍后磨削往往出現鍍層偏心,電鍍表面針孔、脫落等問題。

本文針對電鍍層粗糙、鍍層不均勻、結合力不強以及鍍后磨削鍍層脫落、尺寸變形等問題,對工藝進行了優化,通過改進后的工藝進行批量生產,產品合格率大幅提高,驗證了該工藝方法能夠滿足生產要求。

圖1 Φ200+00.046構件

2 傳統鍍鉻及磨削工藝存在的問題

2.1 鍍層結合差

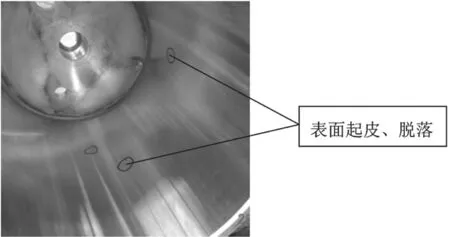

鍍層在磨削過程中出現鼓泡、起皮、脫落等現象,如圖2所示。

2.2 鍍層表面粗糙

內孔鍍層表面粗糙,表面還出現鍍層過度堆積現象,導致磨削后內孔表面出現針孔,凹坑等缺陷。

圖2 零件鍍層起皮、脫落

2.3 鍍層厚度不均勻

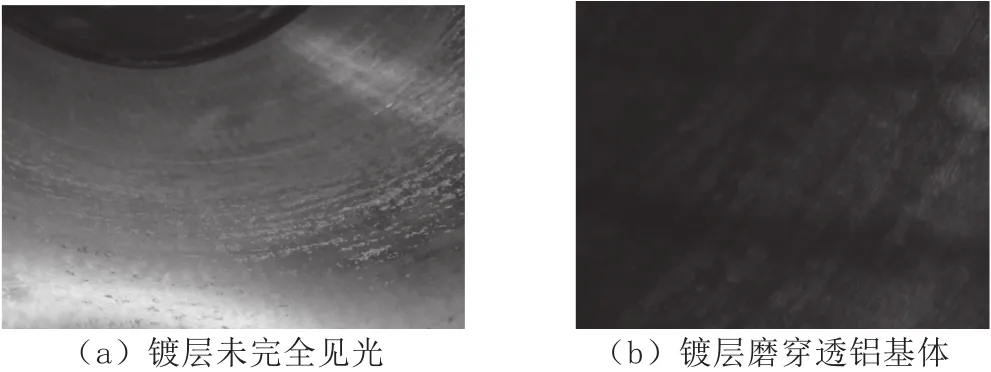

在傳統工藝下,生產的零件圓周鍍層厚度誤差達到0.05mm,影響了后續的磨削加工,導致Φ200+0.0046內孔磨削時,有的部位磨削尺寸合格,但鍍鉻層還沒見光;或者有的部位出現鍍鉻層磨穿透基體材料的現象,如圖3所示。

圖3 零件鍍層問題

2.4 磨削變形

3 傳統鍍鉻及磨削工藝問題原因分析及解決措施

3.1 鍍層結合差及鍍層表面粗糙的原因分析

傳統工藝下,鍍鉻層與外筒基體結合力不強,而且在磨削過程中采用了碳化硅砂輪,碳化硅砂輪硬度太高,砂輪粒度較大、粗糙,從而導致磨削過程中磨削應力大,超出了鍍鉻層與外筒鋁合金基體的結合強度,導致鍍鉻層被磨穿鼓泡、起皮等缺陷。

通過分析,鍍前處理是對結合力、鍍層表面質量影響的關鍵因素。嚴格控制鍍前處理水洗、裝掛、堿洗、浸鎳等過程,讓零件表面污物被充分去除,露出基體結晶面。才能使得鍍層表面光滑,結合力較強,實踐驗證該方法有效。

3.2 鍍層厚度不均勻的原因分析

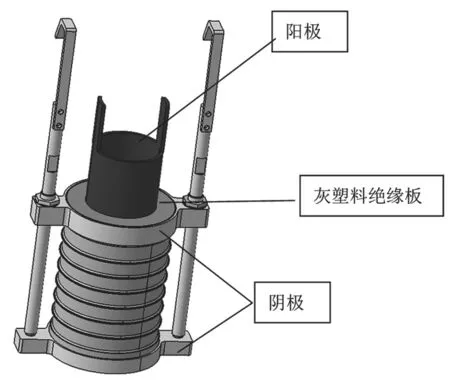

傳統工藝電鍍時采用鉛銻合金圓筒作為陽極,陽極放置在外筒內孔內,陰極通過掛鉤于工件連接。檢查時發現陽極與工件內孔距離不均勻,且陽極表面局部有鈍化膜、腐蝕產生的陽極泥等,導致工件上電力線分布不均勻,造成鍍層厚度不均勻。

通過分析,將陰極與陽極進行改進設計(見圖4)。陰極通過零件外圓進行定位,保證與外圓同軸,陽極通過灰塑料保護板與陰極保持同軸,陽極外表面通過車削成型,使內孔電鍍時,陽極距離φ200mm內孔等距,保證電力線分布均勻,從而使得鍍層均勻。同時,工裝要根據實際使用情況進行檢查,表面腐蝕嚴重時要進行更換。

圖4 鉛銻合金圓筒改造

3.3 磨削變形的原因分析

4 鍍鉻及磨削新工藝措施及效果

通過上述分析,鋁合金薄壁筒類零件鍍鉻及磨削新工藝可以總結為四個方面的內容:第一,加強鍍鉻前處理工序的控制;第二,設計同軸度高的鍍鉻陽極及陰極;第三,磨削過程分粗、精磨,選擇硬度較低、粒度較細的砂輪進行精磨削;第四,選擇合理的裝夾方式,粗、精加工過程中應充分釋放應力。

新工藝由于加強了鍍鉻前處理、設計同軸度高的鍍鉻陽極及陰極等以上措施,鍍層的結合力、鍍層同軸度都得到了很大的改進。同時通過選擇合適的砂輪、合理的磨削工藝方法及裝夾方式,零件內孔尺寸精度提升,圓柱度公差減少,最終通過批量生產驗證,且產品合格率提高到90%。

5 結論

本文對鋁合金薄壁類零件鍍鉻過程及內孔磨削工藝進行分析,發現通過改進鍍鉻工裝及過程控制,合理選擇砂輪、磨削工藝及裝夾方法,可以使得鍍鉻及磨削加工質量顯著提升,產品合格率也可以大幅提高,對相關零件制造工藝提升起到了重要作用。

隨著鍍層技術的不斷發展,高硬度、耐磨、耐高溫的鍍層材料在制造業應用范圍越來越廣。本文工藝方法適用于類似產品制造,制造企業應根據自己的加工對象,選擇合適的電鍍、磨削等加工技術手段,通過合理的工藝及加工參數,取得較好的應用效果及效益。