基于ANSYS的雙換熱管雙管板換熱器應力分析與評定

劉鶯歌

(風凱換熱器制造(常州)有限公司,常州 213164)

管殼式換熱器廣泛應用于工業冷熱介質熱交換作業中,泄漏是換熱設備常見的故障之一,一旦發生泄漏,會造成參與換熱的兩種介質相互接觸[1]。在一般的化工工藝中,換熱器發生少量泄漏通常是允許的,但在多晶硅、有機硅和氟化工等特殊場合中,要求參與換熱的兩種介質絕對不能接觸,否則不僅會對設備造成算還,嚴重時還會引發災難性事故。因此,近年來相關領域技術人員開發了一種新型的雙換熱管雙管板換熱器,該換熱器兩端分別布置有兩塊管板,另外每根換熱管均是由套在一起的兩根管子組成,這種特殊的結構可以有效阻止換熱器冷、熱介質因各種泄露而發生的接觸,保證設備的安全[2]。

目前國內外對熱換器的研究主要集中在結構選擇、雙套管型式、傳熱分析以及泄漏監測等方面,在管板強度設計等方面研究還比較欠缺,尚未形成嚴格的設計體系與標準,這導致很多熱換器設計主要依靠工程經驗或者實驗驗證來完成[3-5]。本文對該新型換熱器的結構進行研究,采用有限元分析方法,利用ANSYS技術對某帶膨脹節的雙換熱管雙管板換熱器進行應力分析與評定,旨在為換熱器設計尋找一種可靠的強度計算方法。

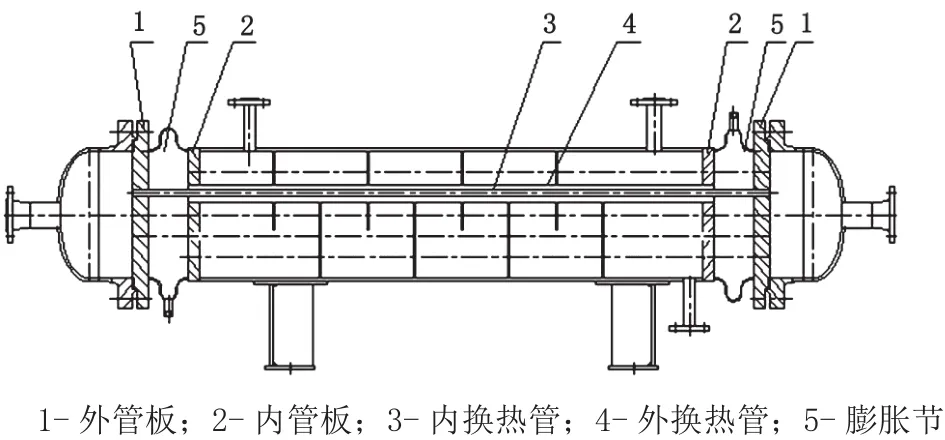

1 雙換熱管雙管板換熱器結構介紹

雙換熱管雙管板換熱器結構如圖1所示。該換熱器的兩端分別布置兩塊管板,即外管板和內管板,兩塊管板之間存在間隙并安裝膨脹節。換熱器的每根換熱管均是由套在一起的兩條管子組成,分別為外換熱管和內換熱管,其中內換熱管兩端分別與兩塊外管板連接,外換熱管分別與兩塊內管板連接,內、外換熱管之間存在間隙,該間隙與內外管板之間的間隙相互貫通,構成一個密閉的腔體,稱為隔絕腔。

圖1 某帶膨脹節雙換熱管雙管板換熱器結構

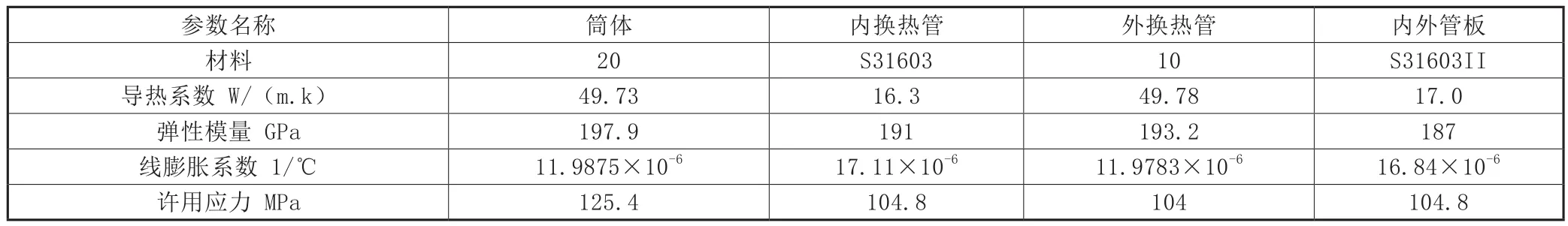

該帶膨脹節雙換熱管雙管板換熱器管程設計壓力為0.6MPa,設計溫度為0~165℃;殼程設計壓力為1.2MPa,設計溫度為0~220℃,總體設計可以參考GB/T151-2014《熱交換器》。但對換熱管及管板部位采用有限元法進行強度計算,屬于局部有限元分析,其評定方法參照JB4732-95《鋼制壓力容器—分析設計標準》,但是許用應力仍按GB150-2011《壓力容器》中的有關規定選取,相關技術參數如表1所示。

表1 管束部件主要材質物性參數

2 有限元分析

2.1 模型的建立

根據本文研究的雙換熱管雙管板換熱器結構特點,選取整個換熱器的八分之一作為研究對象。板殼理論研究表明:當離開不連續處的距離(即圓筒的長度)超過(R為圓筒半徑,δ為圓筒壁厚)時,邊緣應力的影響可以忽略不計。在實際計算時,一般取圓筒的長度不小于。因此,在結構的長度方向,殼程筒體的長度取為。

2.2 網格劃分

受溫度場的影響,有限元分析計算采用實體單元,然后對結構網格化處理。雖然采用這樣的分析方法,計算節點數量大大增加,對計算機資源要求加大,且計算時間變長,但這樣可以真實地反應換熱器在壓力載荷及溫度載荷共同作用下的應力特征。結構分析采用solid 185單元,為8節點六面體,傳熱分析采用solid 70單元,具體有限元計算模型如圖2所示。

圖2 有限元計算模型

2.3 載荷與約束

各對稱面上施加對稱約束,其它載荷按設計壓力或工作壓力施加。此外,還需考慮螺栓預緊力以及墊片的密封比壓力,最后按工況組合施加溫度載荷。

2.4 工況選擇

有限元計算工況包括管程壓力載荷、殼程壓力載荷與溫度載荷等多種載荷工況及其組合,但在考慮差載荷的情況下,管程、殼程壓力載荷應取工作時載荷。另外還需考慮停工過程中的T工況,計算工況共七種。

3 結果分析

在以上所有工況下進行有限元分析,結果表明:當只作用設計壓力時,應力比較小;由溫度載荷所引起的應力最大,處于支配地位。經計算,最危險工況組合為管程先停的操作(Ps+T),即溫度載荷和殼程壓力載荷同時作用時。下面以溫度載荷下的危險工況組合給出計算結果。

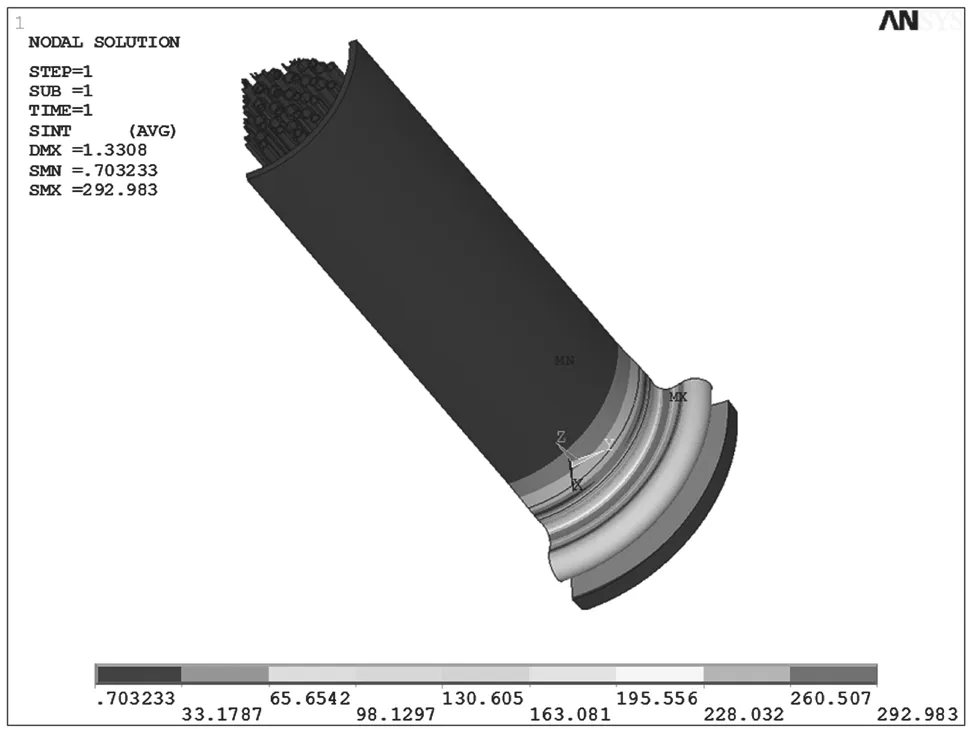

3.1 計算域內總體應力強度分布

首先,對域內總體應力強度進行計算,具體結果如圖3所示。從整個有限元計算模型情況來看,最大應力強度出現在隔離腔膨脹節波谷區域,靠近內管板側。該區域存在結構不連續以及溫度梯度變化等情況,導致區域產生一次應力、二次應力及峰值應力,最大值為292.983MPa,膨脹節的許用應力為126.8MPa,顯然該值小于3倍的應力強度。膨脹節的變形量為1.32mm,其單波的最大位移量為3.7mm,符合變形量的要求。

根據溫差載荷下的應力分布圖顯示,危險工況下的應力分布基本一致,應力的大小及分布也變化不大。應力較大部位主要分布在隔離腔膨脹節處及膨脹節與內管板連接處。表明這些部分的應力主要受溫差控制,同時也說明了膨脹節的設置有效的承載了絕大部分的溫差應力。

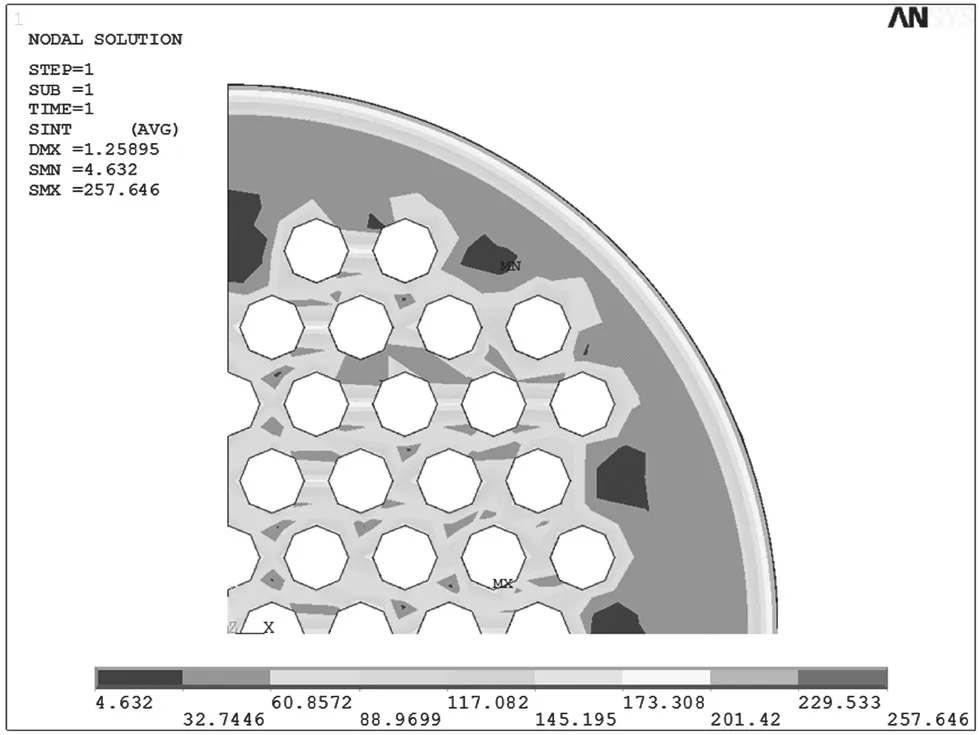

3.2 內管板應力強度分布

內管板上應力強度分布情況如圖4所示。應力強度的最大值出現在圖中靠近布管區外圍(MX標示處)的管子與管板連接區域,最大值為257.646MPa。該應力最大點處有以下特點:第一,幾何板存在溫差應力。溫差應力中含有峰值應力,根據應力分析的理論,應力許用值可以放大3倍,因此在這些應力最大區域也是安全的;第二,管板兩側的應力分布不同。這主要是由于管板在受到溫度及傳熱影響后,應力沿管板厚度方向發生改變。從應力分布云圖可以看出,在管板周邊和隔離腔連接段短節處存在加大的應力,該應力屬于含溫差應力的峰值應力成分,這些區域的應力可限制在3倍應力強度范圍內,顯然內側管板在設計條件下是安全的。

圖3 Ps+T工況計算域內總體應力強度分布圖

圖4 Ps+T工況內管板應力強度分布云圖

3.3 外管板應力強度分布

外管板的應力強度分布見如圖5所示。應力較大的區域在靠近中心附近的管子周圍,同時在隔絕腔與管板連接的區域具有較高的應力水平,這也是由該部位的結構突變所引起的。外管板的最大應力為86.438MPa,小于3倍應力強度。該處的應力隨著局部的塑性變形而緩解。應力分布圖顯示,外管板管箱側的應力水平明顯比隔離腔側應力小,這同樣是由于考慮溫度及傳熱的影響后,應力沿管板厚度方向發生改變。

外管板的應力最大值很明顯小于內管板的應力最大值。考慮溫差作用下各種工況的應力分布變化,發現溫差應力對外管板的影響不再是最主要因素,而是隔離腔處所設置膨脹節,對外管板的應力分布引起了關鍵作用,但對內管板應力的影響比較小。

圖5 Ps+T工況外管板應力強度分布云圖

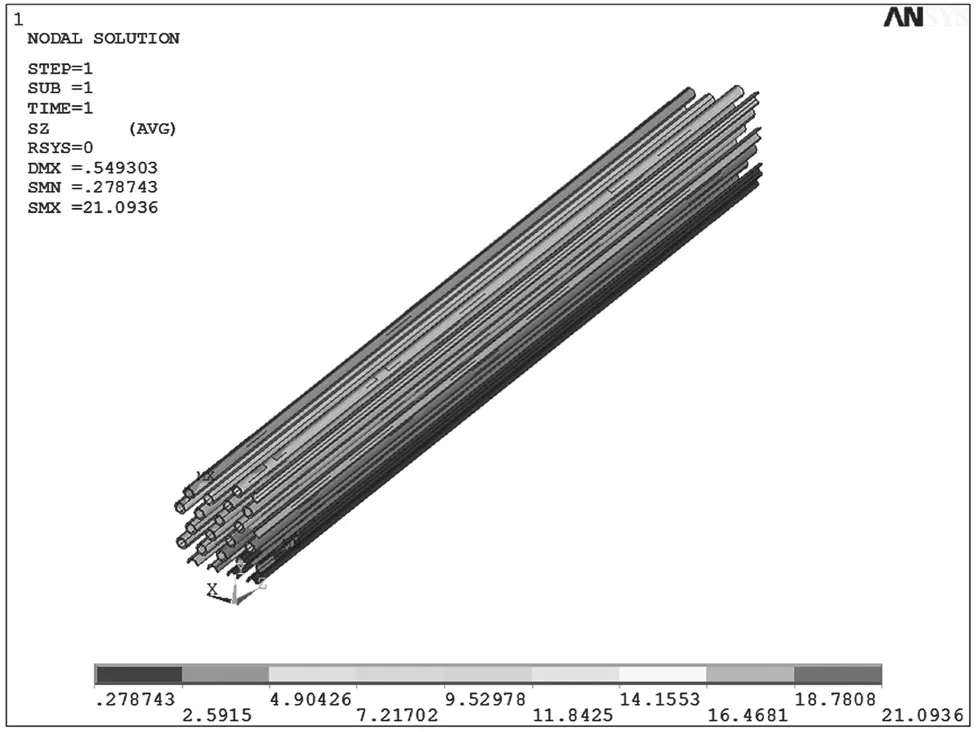

3.4 內換熱管應力強度分布

內換熱管應力強度分布如圖6所示。從換熱管的應力分布來看,靠近外圍區域的管束承受的應力水平高于中心部位的管束。圖中顯示的應力最大值是由于換熱管與管板連接的幾何不連續引起的,換熱管在靠近管板段應力水平高于中間段,這是由于管板的變形引起的。

圖6 Ps+T工況內換熱管軸向應力分布圖

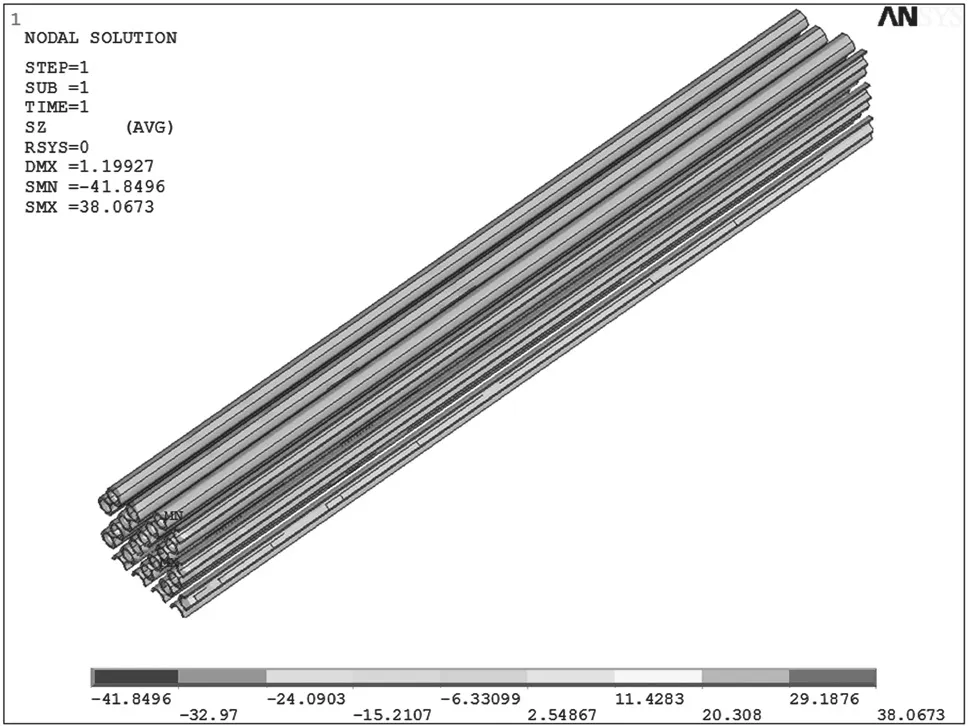

3.5 外換熱管的應力強度分布

外換熱管應力強度分布如圖7所示。圖中外換熱管的最大軸向應力為-41.8496MPa,出現在與管板連接的端部,其余區域的應力水平均低于許用應力。外換熱管的應力水平整體高于內套管,在4種危險工況下的變化不大,說明溫差應力起主導作用。膨脹節的設置對內換熱器影響作用不大,這是由于膨脹節設置位置在內換熱器的管箱處,內換熱器實際上還是不帶膨脹節的固定管板式換熱器。

圖7 Ps+T工況外換熱管軸向應力分布

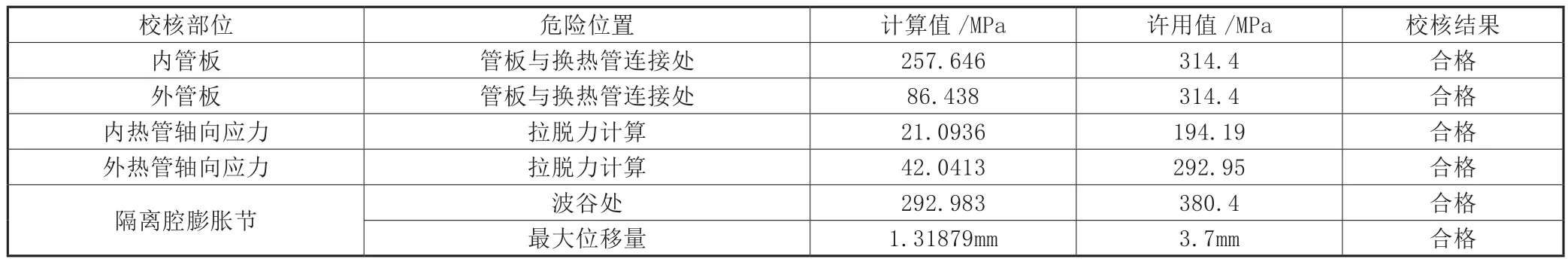

3.6 各元件應力的校核

最后針對有限元模型中各部件的應力最大值及其所在工況進行校核,校核具體內容如表3所示。

通過雙換熱管雙管板換熱器的有限元分析可以得出,該結構的最大應力值出現在隔離腔連接內外管板的膨脹節部位,該區域的應力變化是由內換熱管與外換熱管、內換熱管與殼程筒體間較大的溫度差引起的,而膨脹節有效地承載了大部分溫差應力。在膨脹節應力最大處的應力有一次應力、二次應力及峰值應力,其強度符合相關標準的要求。內、外管板以及內、外換熱管中的應力雖然存在變化,但除結構突變處存在較大的溫差峰值應力,管板及換熱管其余部分應力分布及變化比較均勻,且均滿足強度校核條件。說明該結構設計是安全合理的,在隔離腔設置膨脹節也是必要的。

表3 強度校核

4 結論

本文利用ANSYS分析軟件對某帶膨脹節雙換熱管雙管板換熱器在7種危險工況下進行了應力分析,同時以最危險工況為例給出了相關計算結果,并根據計算結果對換熱器各原件進行了應力強度校核與評定,為該類型換熱器產業化應用提供了可靠的理論計算依據。由于雙換熱管雙管板換熱器結構的特殊性,目前尚沒有統一的設計計算標準,本文為該類型換熱器的設計計算提供了一種思路,并給出了具體的實施方法,希望能夠對相關領域的研究人員研究工作起到一定的幫助作用。