一種適用于不同航天器電子產品的熱循環試驗的循環次數確定方法

紀欣言,向樹紅,劉國青,王晶

(1.北京航空航天大學,北京 100191;2.北京衛星環境工程研究所,北京 100094)

航天器熱試驗主要是對飛行器單機、分系統、有效載荷和整器在熱環境和飛行條件中的功能和性能進行驗證。飛行器系統級熱試驗包括熱循環試驗(TCT,Thermal Cycling Testing)、熱真空試驗(TCT,Thermal Vacuum Testing)和熱平衡試驗(TBT,Thermal Balance Testing),單機級熱學試驗包括熱循環試驗和熱真空試驗[1]。其中,常壓熱循環試驗證明了電工和電子組件在驗收試驗中耐受溫度循環應力的能力,以及在超過鑒定溫度范圍下運行的能力。典型的常壓熱循環試驗系統和剖面如圖1及圖2所示[2]。

圖1 典型的常壓熱循環試驗系統

圖2 典型的熱循環試驗工況剖面

從1970年開始,一系列文獻定義并描述了航天器熱試驗的軍用標準[2-5]。1982年,MIL-STD-1540B[2]作為 MIL-STD-1540A[3]的升級版,目標導向為低風險、長壽命的飛行器,為建立試驗溫度給出了統一的基線程序。對熱循環試驗產生影響的重要試驗參數包括溫度范圍和循環次數、高低溫持續時間、升降溫速率和運行條件[4-5]。

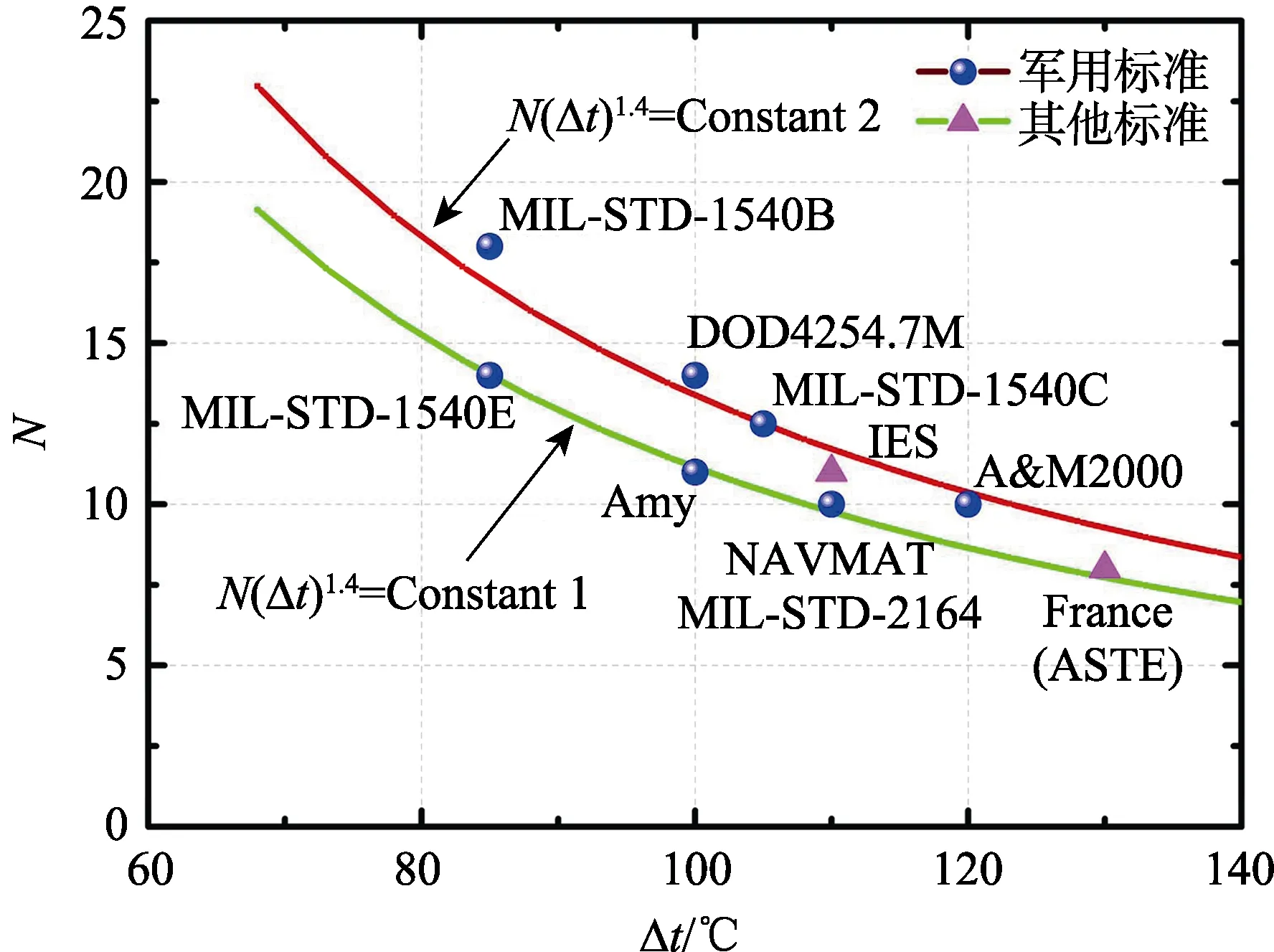

19世紀80年代到90年代,圍繞故障率和循環次數的關系研究做了大量工作[6-8],研究目標是在軍用標準中為低風險項目確定循環次數提供依據。本質上來說,MIL-STD-1540C保留了MIL-STD-1540B中的等效熱循環試驗[8],但是出于剪裁的目的,MIL-STD-1540C提出了循環次數N和溫度范圍Δt的等效關系:

或:

式中:NE和ΔtE是期望的循環次數和溫度范圍。常數 ΔtE指的是試驗最高溫度 tE-max和最低溫度 tE-min的差。tE-max和tE-min是分析的期望值加上了溫度不確定余量。常數 NE是一個基于“浴盆曲線”早期失效的統計值。ΔtP是實際允許使用的溫度范圍,NP是使用式(2)運算法則進行剪裁后的循環次數。圖 3列出各種標準,包括MIL-STD-1540B, MIL-STD-1540C和 MIL-STD-1540E標準和軍用標準對該剪裁公式的相關程度[3,8-9]。

圖3 不同熱循環驗收試驗標準的N-Δt剪裁準則

值得注意的是,式(1)和式(2)都是基于試驗標準溫度和疲勞系數而建立的。式(2)中的指數1.4是基于Aerospace公司焊點疲勞統計數據所選取的最低值[10],對于電子組件該值通常取2.0值2.6[11]。對于典型金屬的疲勞失效來說,這個指數會更大,通常在2.0至2.8之間[12]。在所有航天器分系統熱循環試驗中都可以使用的統一的指數1.4進行剪裁,但如果對不同類型的航天器電子設備都使用同一個準則去剪裁循環次數,就有可能導致試驗過應力或者欠應力。

目前沒有一個普遍適用的熱循環次數和溫度范圍的關系式,為不同電子設備提供定制化的試驗條件,使其在不同的熱循環和溫度范圍下獲得相等的應力篩選。為了彌補傳統方法的不足,文中引入了一種新的疲勞加速指數,覆蓋了不同類型的電子設備在熱循環壽命期間的熱致故障類型、材料和工藝,并且基于故障沉淀率(Precipitation Efficiency)和疲勞壽命公式建立了綜合的循環次數和溫度范圍的關系式,形成了適用于不同航天器常壓熱循環試驗的循環次數確定方法。

1 方法概述

本研究建立的常壓熱循環次數的確定方法充分考慮了航天器的歷史故障數據、典型熱致故障機理,以及航天器工藝、材料特性[13]。在該方法中,不同航天器電子設備常壓熱循環試驗的循環次數由綜合剪裁模型確定,該模型是基于熱真空和試驗的故障機理研究和數據統計研究建立的,并且最終的循環次數滿足了試驗對故障沉降率的需求。

如圖4所示,該方法包含三個步驟,第一是綜合疲勞加速指數計算[1],是通過對常壓熱循環試驗中的熱致故障機理、國內的航天器歷史故障數據及單機設備材料、工藝特性等進行分析,以獲得不同熱致故障類型的疲勞加速指數、故障分布及材料系數等進行綜合疲勞加速指數計算所必須的參數,該指數的計算對于剪裁循環次數來說非常有必要。第二是循環次數預估,基于對故障沉淀率需求,根據 MIL-HDBK-344中PE和循環次數及溫度范圍的關系[14]對期望溫度范圍下的循環次數進行預估。第三,使用前兩步確定的參數,通過綜合疲勞壽命等式對循環次數進行剪裁。

圖4 綜合常壓熱循環試驗循環次數確定方法

2 常壓熱循環試驗次數確定過程

2.1 綜合疲勞加速指數的確定

通過對故障數據、熱致故障機理分析、及單機材料特性分析,獲得綜合疲勞加速指數的基礎參數。空間熱環境對航天器電子設備的影響主要表現在溫度水平、溫度交變和溫度差三個方面。與溫度交變和溫度差相關的熱致失效機理的核心是由于材料的熱膨脹系數(Coefficient of Thermal Expansion)不同導致機械應力(包括疲勞)產生。其中,溫度差是導致應力產生的根源,而溫度交變則導致材料疲勞。首先,對航天器分系統中的電子設備在驗收級熱循環試驗中的故障進行了調查,并梳理了在我國航天器常壓熱循環試驗中航天器電子產品的典型熱致機械故障類型,主要包括焊點缺陷、導線缺陷、基板變形、涂層缺陷、鍍層缺陷、器件缺陷等五類。其次,對不同典型熱故障機理進行分析,針對不同熱致故障機理類型建立了不同的熱疲勞模型[1],確定熱真空和熱循環試驗中所有典型熱致故障類型的底層疲勞加速指數,例如如果故障類型總數為m,材料總數為n,那么疲勞加速指數b可以被定義為:

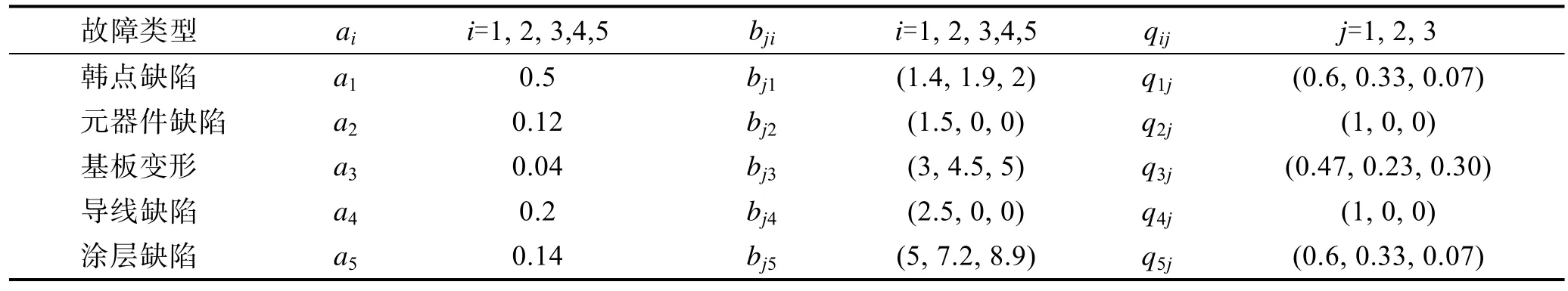

確定單機的材料參數,對于第ith種故障類型中n種材料的貢獻系數可以被定義為:

式中:qij和bji分別為第ith種故障類型中的第jth種材料的貢獻系數和疲勞加速指數。再次,需要根據熱循環試驗的歷史數據,確定不同故障類型的權重系數a:

式中:ai和 ni分別為第 ith種故障類型的故障權重和材料總數。

因為對于確定的航天器試件,不同故障機理、故障分布和材料特性都會對試驗條件的實際剪裁產生影響,所以使用加權平均的方法,引入綜合疲勞加速指數:

當航天器試件故障機理、材料或者工藝更加復雜,工作環境更為惡劣,需要考慮更具有針對性及有效性更高的熱試驗方案時,綜合疲勞加速指數的方法可以為不同的航天器電子設備提供定制化的試驗條件,包括傳統的衛星和飛船,也包括微小衛星和深空探測器等。對于技術成熟度較高的傳統航天器電子設備,在實際運用該方法時,為了便于應用,可以根據航天器自身情況取1.4~3之間的值。

2.2 基于PE循環次數的預估

試驗的預測效率被定義為在一定應力條件下,將缺陷轉換為潛在故障以使故障得以暴露的能力,是一個重要的試驗評估標準。MIL-HDBK-344給出了PE的表達式,可以用來確定在保證PE值不降低時,試驗所需要的循環次數。對于特定的溫度范圍 ΔtE,為了獲得特定的 PE值,所期望的循環次數 NE可由式(5)計算獲得。

式中:k為應力常數;PE是一個期望值,取決于試驗驗證需求。在驗收試驗中,PE值常取為 0.95。對于熱循環試驗,k可由式(8)確定:

式中:R為升降溫速率,℃/min。

2.3 循環次數的確定

在實際試驗中,由于升溫時受到硬件或熱性能的限制,實際試驗溫度范圍ΔtP會達不到標準中所要求的溫度范圍 ΔtE,或者超出了標準的溫度范圍。此時就可以用疲勞壽命等效來獲得相同的熱循環應力篩選需求,因此實際的循環次數Np可以由式(9)確定。

3 常壓熱循環試驗次數的計算和討論

3.1 確定綜合疲勞加速指數

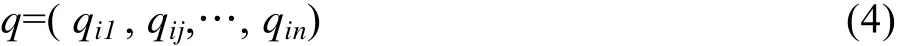

基于我國建立的首個航天器試驗有效性數據庫STED中統計的航天器故障數據[13-14],對典型航天器電子設備常壓熱循環試驗故障數據進行研究。以TTC(Telemetry, Tracking and Command)分系統的電子設備為例,根據航天器常壓熱循環試驗的歷史故障統計數據,計算式(3)中的五種不同故障類型的權重系數a,表1給出了a的取值結果。

針對不同熱致故障機理類型建立了不同的熱疲勞模型[1],以焊點為例,在溫度循環下,焊點連接界面處的熱膨脹不匹配會導致機械應力和元器件封裝尺寸的變化[15],循環往復從而導致焊點出現熱致疲勞失效。基于Coffin-Manson 熱疲勞壽命理論[16],疲勞加速指數b可由式(10)確定。

表1 TTC電子設備中的參數ai,bji和qij

式中:c為疲勞延性指數,經驗數據表明,對于常用焊點金屬材料來說典型的 c的范圍一般為-0.5~-0.7,這就意味著指數疲勞加速指數b的取值范圍為1.4~2.5。對于涂層鍍層疲勞損壞故障,式(8)同樣適用。經驗數據表明,對于常用涂層鍍層來說c的變化范圍為-0.11~-0.17,這就意味著指數b的取值范圍為 5~9。對于電路板熱變形故障來說,c的變化范圍是-0.20 ~-0.33, b為3~5。對于元器件潛在缺陷和線路不良接觸來說,N,Δt指數b為1.5和2.5。每種故障類型的材料系數,需要基于分析實際的電子設備材料分布獲得。根據式(6)和表1中的參數取值,可得TTC電子設備的綜合疲勞加速指數為2.2。

3.2 不同等級試驗的對比

根據式(5)和式(6)計算不同試驗等級時的循環次數,如驗收級試驗時有PE=0.95,ΔtE=85 ℃,R=5 ℃/min,期望的循環次數 NE=14,鑒定、預鑒定和驗收熱試驗時不同PE值下對應的熱試驗條件參數見表2和圖5。

表2 不同試驗等級PE對應的循環次數和溫度范圍

圖5 不同等級試驗循環次數N和試驗有效性PE的關系

3.3 循環次數的確定

根據3.2節疲勞加速指數的計算結果,TTC電子設備的N-Δt等式可表示為:

將表2中的試驗條件帶入式(9),可得N-Δt的計算結果為:

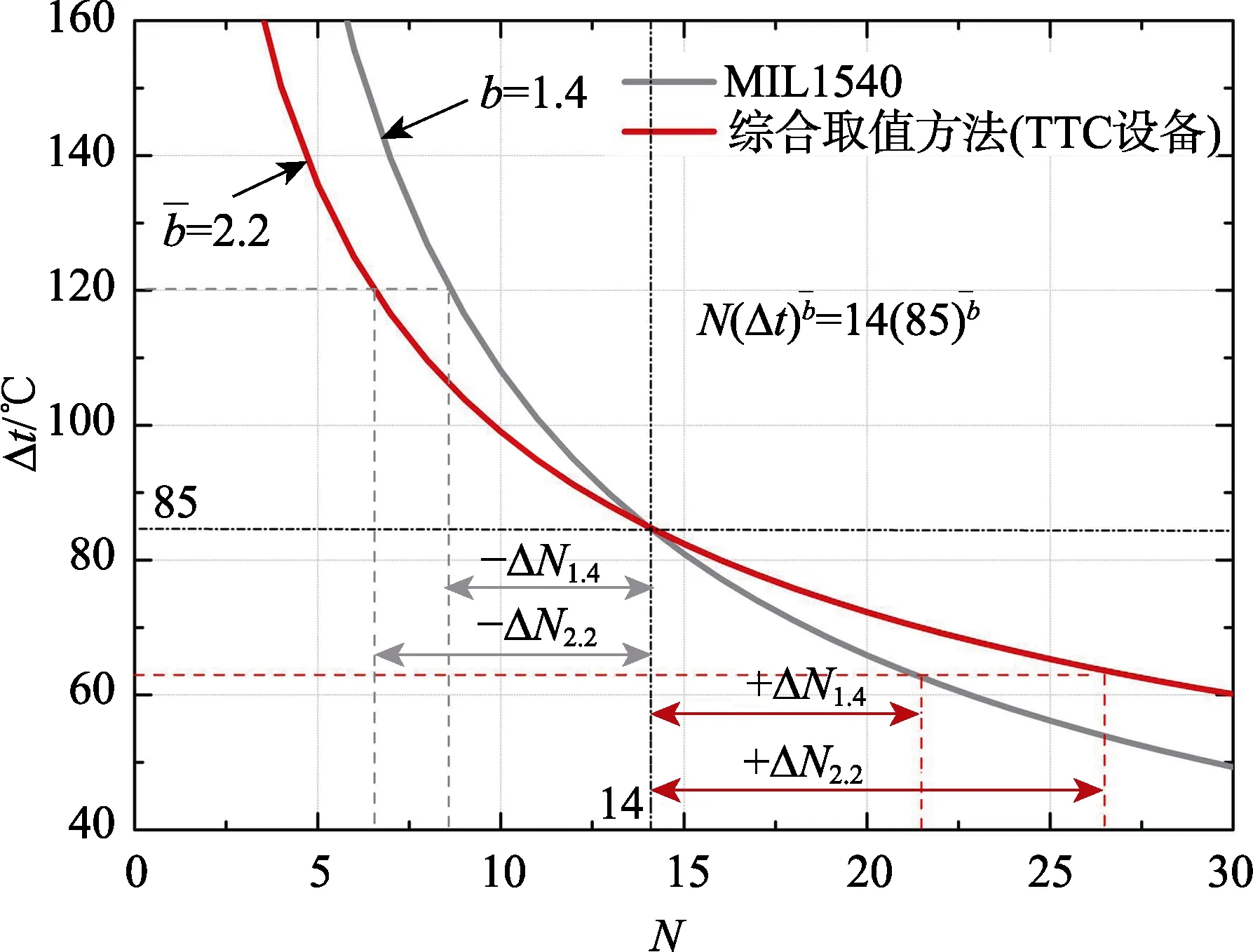

即當驗收級熱試驗PE=0.95,NE=14,ΔtE=85 ℃時,疲勞加速指數=2.2,相應的剪裁等式為式(12),對應的N-Δt曲線如圖6所示。

圖6 TTC電子設備常壓熱循環試驗NP-ΔtP的關系

圖7=2.2(TTC)和b=1.4時N-Δt的關系

4 結論

基于航天器常壓熱循環試驗故障統計研究和典型電子設備熱致故障疲勞機理研究,建立了綜合循環次數剪裁模型,并提供了基礎參數的選擇依據。同時基于該方法,對驗收、鑒定和準鑒定級試驗需求進行了分析,并對循環次數預估和循環次數確定等步驟進行了討論,最后和MIL-STD-1540E中的剪裁方法進行對比。

2)不同等級的試驗即驗收、鑒定和預鑒定試驗,試驗級別越高對應的試驗故障沉淀率PE越大,在相同的值下,試驗級別越高,PE值越大。

3)新的方法和 MIL-STD-1540傳統方法相比,能減少航天器欠試驗和過試驗風險。具體來說,對于TTC電子設備,當 Δt>ΔtE時,b=1.4(MIL-STD-1540)確定的循環次數高于綜合疲勞加速指數=2.2確定的循環次數,說明此時傳統方法存在過試驗。當Δt<ΔtE時,b=1.4所需的循環次數少于=2.2,說明傳統方法存在欠試驗。

文中建立的常壓熱循環次數確定方法考慮了航天器試驗需求、故障機理、材料和工藝特點,因此對于有不同試驗需求的復雜航天器來說,更有效且更有針對性。該方法可應用于傳統的衛星飛船等航天器,同時也可應用于含有微小焊點,電路集成度高或在軌時間短的微小衛星,以及工作溫度范圍和常規航天器差異較大的深空探測器等。