CAESARⅡ在煙風(fēng)管道應(yīng)力計(jì)算中的應(yīng)用

汪佳杰

1 CAESARⅡ參數(shù)設(shè)置

利用CAESARⅡ進(jìn)行煙風(fēng)管道計(jì)算,參數(shù)的初始設(shè)置與汽水管道有所不同,除了管徑及壁厚明顯有別于汽水管道外,還有一些特殊設(shè)定。當(dāng)我們輸入管徑及壁厚時(shí),軟件會(huì)自動(dòng)分析計(jì)算管道管徑與壁厚的比值,當(dāng)比值>100時(shí),軟件默認(rèn)此管道為大薄壁管道,相似模擬為我們所應(yīng)用的鍋爐煙風(fēng)管道。

其他設(shè)置要點(diǎn)為:

(1)鋼板卷制的焊接管道,選擇有焊縫;填寫(xiě)焊接接頭系數(shù):WI=0.8;

(2)加工偏差:0.0;腐蝕余量:0.3;

(3)材質(zhì)選擇:選用許用應(yīng)力和密度與設(shè)計(jì)中管道材質(zhì)相同或相近的鋼板;

(4)根據(jù)項(xiàng)目實(shí)際要求設(shè)定溫度、壓力、流體介質(zhì)密度、內(nèi)保溫厚度及密度、外保溫厚度及密度。由于煙風(fēng)管道為負(fù)壓,填寫(xiě)0即可;

(5)彎頭轉(zhuǎn)彎半徑設(shè)置,選取:short短半徑(R=D,即半徑等于一倍直徑,接近設(shè)計(jì)規(guī)范要求);

(6)煙風(fēng)閥門(mén)設(shè)置為:剛性件,并輸入重量,作為局部荷載;

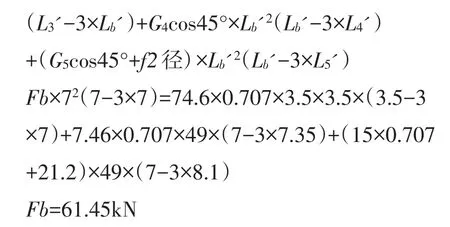

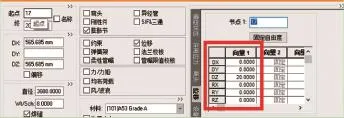

(7)膨脹節(jié)設(shè)置:輸入軸向剛度、徑向剛度、扭曲剛度(避免扭曲變形,因此默認(rèn)無(wú)限大,輸入1E10)、設(shè)備有效直徑。具體如圖1所示。

圖1 經(jīng)典管道輸入

2 CAESARⅡ軟件適用范圍

適用于煙風(fēng)管道彎頭角度5°~95°范圍內(nèi)的管道結(jié)構(gòu)體系。若管道彎頭角度超出此范圍,需適當(dāng)簡(jiǎn)化模型,以適應(yīng)軟件的應(yīng)用范圍。將管道簡(jiǎn)化為梁?jiǎn)卧M(jìn)行設(shè)計(jì)計(jì)算,將管道中彎頭簡(jiǎn)化為剛體進(jìn)行設(shè)計(jì)計(jì)算。所有的實(shí)際管道,在計(jì)算前均應(yīng)進(jìn)行相應(yīng)的模型簡(jiǎn)化以適應(yīng)軟件的應(yīng)用范圍。

3 人工理論與計(jì)算機(jī)CAESARⅡ軟件兩種煙風(fēng)管道應(yīng)力計(jì)算方案對(duì)比

現(xiàn)以某一管道實(shí)例進(jìn)行計(jì)算,對(duì)比兩種煙風(fēng)管道應(yīng)力計(jì)算方案。

3.1 管道參數(shù)

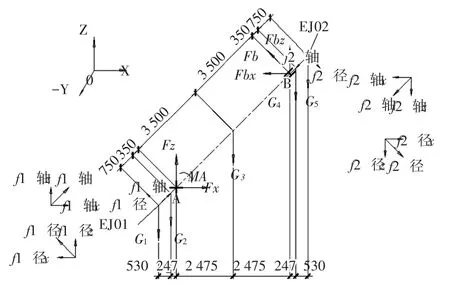

管道布置如圖2,已知條件見(jiàn)表1。

圖2 管道布置圖

表1 已知條件

已知:膨脹節(jié)EJ01端點(diǎn)位移量:ΔX=0mm,ΔY=0mm,ΔZ=20mm Rx=0, Ry=0, Rz=0

可得出1號(hào)膨脹節(jié)軸向受力1:

f1軸1=×20×sin45°×1=7.07kN

管道受熱后1號(hào)膨脹節(jié)軸向壓縮量:

m=1 500×360×12.84×10-6=6.9mm

可得出1號(hào)膨脹節(jié)軸向反力2:

疊加得出:

f1軸=f1軸1+f1軸2

=7.07+3.45=10.52kN

1號(hào)膨脹節(jié)徑向反力:

f1徑=20×cos45°×2=28.28kN

按坐標(biāo)進(jìn)行受力分解:

f1軸x=7.44kN;f1軸z=7.44kN

f1徑x=20kN;f1徑z=20kN

已知膨脹節(jié)EJ02端點(diǎn)位移量:

ΔX=0mm,ΔY=0mm,ΔZ=-15mm

Rx=0, Ry=0, Rz=0

可得出2號(hào)膨脹節(jié)軸向反力1:

管道受熱后2號(hào)膨脹節(jié)軸向壓縮量:

m=8 500×360×12.84×10-6=39.3mm

可得出2號(hào)膨脹節(jié)軸向反力2:

疊加得出:

f2軸=f2軸1+f2軸2=5.3+19.65=24.95kN

2號(hào)膨脹節(jié)徑向反力:

f2徑=15×cos45°×2=21.2kN

按坐標(biāo)進(jìn)行受力分解:

f2軸x=17.64kN;f2軸z=17.64kN

f2徑x=15kN;f2徑z=15kN

3.2 理論公式計(jì)算

(1)管道冷態(tài)受力分析簡(jiǎn)化模型見(jiàn)圖3。力平衡:

∑Fx=0得:Fx+Fbx=0

①Fx=-Fbx=-Fbsin45°

∑Fz=0 得:Fz+Fbcos45°-G1-G2-G3-G4-G5=0

②Fz=119.52kN-Fbcos45°

彎矩平衡:

∑MA=0

MA+G3×L3+G4×L4+G5×L5

圖3 管道冷態(tài)受力分析簡(jiǎn)化模型

=G1×L1+G2×L2+Fb×Lb

③MA=G1×L1+G2×L2+Fb×Lb-G3×L3

-G4×L4-G5×L5

=15×0.777+7.46×0.247+Fb×7-74.6×2.475

-7.46×5.197-15×5.727

=Fb×7-295.812

式中:

Fx、Fz——固定支架水平支撐力及豎直支撐力

Fb——導(dǎo)向支架支撐力

Fbx、Fbz——支撐力Fb在水平和垂直方向的分力

Lb——導(dǎo)向支架到固定點(diǎn)A的垂直距離,即力臂

MA——簡(jiǎn)支梁在固定點(diǎn)A的彎矩

G1~G5——管道及膨脹節(jié)的荷載

L1~L5——G1~G5到固定點(diǎn)A的垂直距離,即力臂

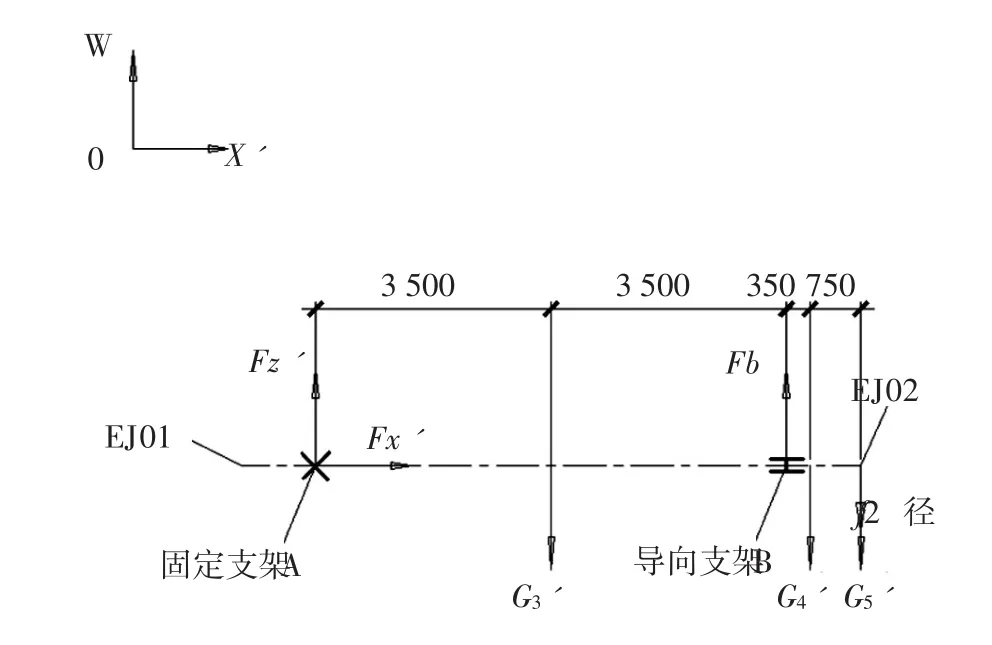

撓度平衡(超靜定結(jié)構(gòu)力系,列撓曲軸方程,見(jiàn)圖4):

首先根據(jù)撓曲軸方程的要求,進(jìn)行坐標(biāo)系轉(zhuǎn)化,使導(dǎo)向支架受力方向垂直于新坐標(biāo)系X'軸,轉(zhuǎn)化后坐標(biāo)系如圖5所示(為了便于觀察,將管系順時(shí)針旋轉(zhuǎn)45°)。

圖4 撓度平衡(超靜定結(jié)構(gòu)力系,列撓曲軸方程)

圖5 轉(zhuǎn)化后坐標(biāo)系圖

列解方程x'=B點(diǎn),重力作用下的撓度與導(dǎo)向支架作用下的撓度相等:

式中:

ωFb——導(dǎo)向支架支撐力Fb作用下B點(diǎn)的撓度

ωG——各個(gè)重力作用下B點(diǎn)的撓度

Fb——導(dǎo)向支架支撐力

Lb'——導(dǎo)向支架支撐力Fb到固定點(diǎn)的距離

G3'~G5'——管道重力在X'軸的分力

L3'~L5'——各個(gè)重力點(diǎn)到固定點(diǎn)的距離

將此結(jié)果代入①、②、③式中,可得出冷態(tài)工況下支座反力:

(2)管道熱態(tài)受力分析簡(jiǎn)化模型見(jiàn)圖6。

圖6 管道熱態(tài)受力分析簡(jiǎn)化模型

力平衡:

∑Fx=0

得:Fx+f1軸x+f2徑x-Fbx-f1徑x-f2軸x=0

① Fx=Fbsin45°+20+17.64-7.44-15

∑Fz=0

得:Fz+Fbcos45°+f1軸z+f1徑z-G1-G2-G3-G4-G5-f2軸z-f2徑z=0

②Fz=124.72kN-Fbcos45°

彎矩平衡:∑MA=0

MA+G3×L3+G4×L4+G5×L5+f2徑×Lf2+f1徑×Lf1=G1×L1+G2×L2+Fb×Lb

③ MA=G1×L1+G2×L2+Fb×Lb-G3×L3-G4×L4-G5×L5-f2徑×Lf2-f1徑×Lf1

MA=Fb×7-496.9

式中:

Fx、Fz——固定支架水平支撐力及豎直支撐力

Fb——導(dǎo)向支架支撐力

Fbx、Fbz——支撐力Fb在水平和垂直方向的分力

Lb——導(dǎo)向支架到固定點(diǎn)A的垂直距離,即力臂

MA——簡(jiǎn)支梁在固定點(diǎn)A的彎矩

G1~G5——管道及膨脹節(jié)的荷載

L1~L5——G1~G5到固定點(diǎn)A的垂直距離,即力臂

f1軸x、f1軸z——1號(hào)膨脹節(jié)軸向熱態(tài)反力f1軸在x及z軸的分力

f2軸x、f2軸z——2號(hào)膨脹節(jié)軸向熱態(tài)反力f2軸在x及z軸的分力

f1徑x、f1徑z——1號(hào)膨脹節(jié)徑向熱態(tài)反力f1徑在x及z軸的分力

f2徑x、f2徑z——2號(hào)膨脹節(jié)徑向熱態(tài)反力f2徑在x及z軸的分力

Lf1、Lf2——1號(hào)膨脹節(jié)徑向力f1徑及2號(hào)膨脹節(jié)徑向力f2徑到固定點(diǎn)的力臂

撓度平衡(超靜定結(jié)構(gòu)力系,列撓曲軸方程,見(jiàn)圖4):

首先根據(jù)撓曲軸方程的要求,進(jìn)行坐標(biāo)系轉(zhuǎn)化,使導(dǎo)向支架受力方向垂直于坐標(biāo)系X'軸,轉(zhuǎn)化后坐標(biāo)系如圖7所示(為了便于觀看,將管系順時(shí)針旋轉(zhuǎn)45°)。

列解方程x'=B點(diǎn),重力、膨脹節(jié)徑向力作用下的撓度與導(dǎo)向支架作用下的撓度相等:

圖7 轉(zhuǎn)化后坐標(biāo)系圖

式中:

ωFb——導(dǎo)向支架支撐力Fb作用下B點(diǎn)的撓度

ωG——各個(gè)重力作用下B點(diǎn)的撓度

Fb——導(dǎo)向支架支撐力

Lb'——導(dǎo)向支架支撐力Fb到固定點(diǎn)的距離

f2徑——膨脹節(jié)徑向熱態(tài)反力

G3'~G5'——管道重力在X'軸的分力

L3'~L5'——各個(gè)重力點(diǎn)到固定點(diǎn)的距離

將此結(jié)果代入①、②、③式中,可得出熱態(tài)工況下支座反力:

3.3 利用CAESARⅡ軟件建模計(jì)算

3.3.1 輸入已知初始條件,建立管道模型

(1)由于管道為負(fù)壓管道,介質(zhì)壓力的作用對(duì)管道受力影響很小,且管道只計(jì)算正壓力,因此介質(zhì)壓力設(shè)置為0。

(2)設(shè)置膨脹節(jié)時(shí),除了上面提到的一些參數(shù)外,還要設(shè)置膨脹節(jié)的重量,采用在膨脹節(jié)兩端加入剛性件的方法,輸入剛性件重量,作為局部荷載。若不做設(shè)置則軟件默認(rèn)膨脹節(jié)重量為0,影響受力計(jì)算。

(3)設(shè)置起止點(diǎn)的端點(diǎn)熱位移,該設(shè)置是模擬設(shè)備端點(diǎn)位移,例如鍋爐進(jìn)出口熱位移等,可視作固定點(diǎn)。由于設(shè)備端口受熱后發(fā)生位移,從而擠壓膨脹節(jié)變形,產(chǎn)生軸徑向推力,這些力與管道熱脹后的膨脹力聯(lián)合作用于支架,使支架的受力情況更加復(fù)雜。

此次計(jì)算將垂直位移分解到管道的軸向和徑向方向,以計(jì)算膨脹節(jié)的實(shí)際壓縮量。

圖8 管道模型

在此實(shí)例計(jì)算中,沒(méi)有考慮導(dǎo)向支架摩擦力,因?yàn)檐浖挠?jì)算方法為基本有限元的方法,利用結(jié)果收斂,反復(fù)迭代,當(dāng)加入摩擦力后整個(gè)管系模型的剛度發(fā)生變化,導(dǎo)致支架所受的正壓力變化,摩擦力亦隨之變化。反復(fù)迭代的過(guò)程是人工計(jì)算無(wú)法實(shí)現(xiàn)的,所以此次計(jì)算未考慮摩擦力,即默認(rèn)滑動(dòng)摩擦系數(shù)為0。具體參數(shù)設(shè)置如圖8~15所示。

3.3.2 運(yùn)行軟件進(jìn)行計(jì)算

輸出計(jì)算結(jié)果的支座反力:CASE 1(熱態(tài)工況):(OPE)W+D1+T1+P1;CASE 3(冷態(tài)工況):(SUS)W+P1;節(jié)點(diǎn)30:固定支座;節(jié)點(diǎn) 40:導(dǎo)向支座;節(jié)點(diǎn)10:起點(diǎn);節(jié)點(diǎn)60:終點(diǎn)。輸出計(jì)算結(jié)果見(jiàn)表2。

圖9 基本參數(shù)設(shè)置

圖10 膨脹節(jié)參數(shù)設(shè)置

圖11 膨脹節(jié)重量設(shè)置

圖12 固定支架設(shè)置

圖13 導(dǎo)向支架設(shè)置

圖14 終點(diǎn)熱位移設(shè)置

圖15 起點(diǎn)熱位移設(shè)置

表2 輸出計(jì)算結(jié)果

3.4 計(jì)算結(jié)果對(duì)比分析

通過(guò)上述兩種計(jì)算方法的結(jié)果對(duì)比可以看出,對(duì)于固定支座從冷態(tài)到熱態(tài),隨著溫度的升高,支架的水平力逐漸增加,垂直力逐漸下降。從冷態(tài)到熱態(tài)彎矩方向不變,但是溫度升高后,受膨脹節(jié)徑向膨脹力的影響,彎矩會(huì)沿順時(shí)針?lè)较蛟絹?lái)越大。對(duì)于導(dǎo)向支架,當(dāng)溫度升高后,2號(hào)膨脹節(jié)產(chǎn)生徑向變形,形成徑向膨脹力,在其作用下管道發(fā)生撓度變形,管道方向與導(dǎo)向支架的方向相反,這就意味著導(dǎo)向支座在管道受熱后要提供更大的力來(lái)補(bǔ)償徑向膨脹力造成的管道變形。導(dǎo)向支架受力增加也正是導(dǎo)致固定支架在熱態(tài)工況豎直受力減少的原因。

不難看出,雖然兩種計(jì)算方法得到的支座受力的數(shù)值相差不大,各個(gè)受力方向相同,冷熱態(tài)受力變化趨勢(shì)也相同,但還是有一定的差異性。實(shí)際在模型簡(jiǎn)化計(jì)算過(guò)程中是存在一定差異的,人工計(jì)算是將膨脹節(jié)與設(shè)備斷開(kāi)進(jìn)行的,作為一個(gè)理想的孤立的受力體系建立模型。熱態(tài)中將膨脹力人工計(jì)算后加入受力分析體系再列解平衡方程、撓度方程進(jìn)行求解。實(shí)際運(yùn)行過(guò)程中是不存在這種孤立的體系的,它必然是要和設(shè)備連接到一起,與設(shè)備端口去分擔(dān)這部分荷載。軟件的計(jì)算過(guò)程會(huì)將管道端點(diǎn)設(shè)定熱位移數(shù)值,與設(shè)備端點(diǎn)聯(lián)合起來(lái)作為一個(gè)整體力系考慮,計(jì)算出端點(diǎn)推力及彎矩,這樣也可以核算出端點(diǎn)的安全性與穩(wěn)定性。在人工計(jì)算中會(huì)人為地選取設(shè)備的重心、量取力矩等,這些都會(huì)與軟件存在一定的差異性,因此造成計(jì)算結(jié)果的差異。

CAESARⅡ軟件的計(jì)算是建立在更加貼近工程實(shí)際的前提下,只要模型輸入的初始參數(shù)沒(méi)有問(wèn)題,計(jì)算結(jié)果可以更加有保證,與人工計(jì)算相比,模型計(jì)算的優(yōu)勢(shì)更加明顯。我們可以通過(guò)調(diào)整支架形式、支架位置、膨脹節(jié)位置等來(lái)比較哪種設(shè)置更加合理,支架水平力及彎矩最小,在可實(shí)現(xiàn)的合理的范圍內(nèi)找到一個(gè)更加經(jīng)濟(jì)可行的實(shí)施方案,最大程度地降低土建支架鋼結(jié)構(gòu)成本,達(dá)到設(shè)計(jì)優(yōu)化的最終目的。

4 結(jié)語(yǔ)

煙風(fēng)管道受力復(fù)雜,工況較多,難于進(jìn)行精準(zhǔn)計(jì)算,通過(guò)調(diào)整CAESARⅡ軟件的相關(guān)設(shè)置,提高了高溫?zé)燂L(fēng)管道計(jì)算的精準(zhǔn)性。利用CAESARⅡ進(jìn)行煙風(fēng)管道計(jì)算,可大大減少手動(dòng)計(jì)算量,降低了計(jì)算出錯(cuò)的概率,從而有效避免了工程事故的發(fā)生。CAESARⅡ的工況模擬更加貼近實(shí)際生產(chǎn)運(yùn)行工況,管道簡(jiǎn)化為梁?jiǎn)卧?jì)算也是目前被認(rèn)可的計(jì)算方法,有限元分析理論也具備可靠性與準(zhǔn)確性。多年來(lái),煙風(fēng)管道頻頻出現(xiàn)各種各樣的問(wèn)題,因此確保支架合理,受力計(jì)算安全、可靠顯得尤為重要。利用CAESARⅡ軟件還可以出具格式規(guī)整的應(yīng)力計(jì)算書(shū),包括節(jié)點(diǎn)位移、節(jié)點(diǎn)應(yīng)力、端點(diǎn)推力、支座反力等信息,更具說(shuō)服力。因此,利用CAESARⅡ軟件進(jìn)行煙風(fēng)管道支架受力計(jì)算具備可行性與高效性,可廣泛應(yīng)用于今后的工程設(shè)計(jì)中。