優化過程知識引導的斗桿結構智能遺傳尋優方法

張洋梅,沈振輝,花海燕

(1.福建江夏學院 工程學院,福建 福州 350108;2.福建工程學院 機械與汽車工程學院,福建 福州 350108)

隨著資源與能源的日益稀缺,最大限度的實現節能省材是結構優化設計的根本任務。為實現快速優質的結構智能優化設計,若直接利用傳統的數值算法已無法滿足結構智能優化數值尋優的要求。現有的結構智能優化數值尋優方法大多是純數值尋優算法與分析軟件相結合[1,2],或是將2種不同數值算法相結合[3-5],或是利用靜態知識模型引導數值尋優過程[6,7]。例如,文獻[1]針對某機械的懸臂結構的優化設計問題,建立了單目標非線性優化設計數學模型,采用遺傳算法與Matlab軟件相結合進行優化計算;文獻[2]以弧形閘門結構為研究對象,將改進遺傳算法、Visual Basic編程語言、和有限元軟件ANSYS二次開發技術相結合,利用Visual Basic建立弧形閘門結構優化系統,以實自動調用ANSYS進行弧形閘門參數化建模,并對弧形閘門進行結構截面優化和結構尺寸優化;文獻[5]針對復雜結構優化問題,提出了HS(協調搜索)和FA(螢火蟲算法)兩種算法,并證實了這兩種搜索算法可在較短的時間內完成全局尋優;文獻[6][7]提出了基于知識的遺傳算法,利用設計領域知識指導結構遺傳尋優過程。這些不同的解決方法均是探討數值算法的改進或是把靜態系統知識與數值優化算法相結合,一定程度上提高了優化速率并改善了優化結果,但均未能提取和利用優化過程中產生的群體目標知識及約束知識指導結構優化,致使在求解高維多約束復雜結構優化問題時,無法最大限度地減少每一代優化群體結構全局尋優時間的問題,易陷入局部最優解。為此,有必要研究優化過程知識引導的結構智能數值尋優方法,通過提取和利用優化過程知識指導結構數值尋優過程。以挖掘機斗桿結構為例,構建基于優化過程知識的斗桿結構智能遺傳尋優方法,實現充分提取和利用優化過程知識指導結構遺傳尋優過程。

1 斗桿結構智能遺傳尋優算法

為有效提高斗桿結構遺傳算法的全局尋優效率,并最大限度地減少每一代優化群體的約束處理時間和結構全局尋優時間的問題,建立優化過程知識引導的群體選擇算子、個體綜合狀態判斷算子、優化過程知識引導的群體交叉算子和優化過程知識引導的群體變異算子,以構建基于優化過程知識的斗桿結構智能遺傳尋優算法。

1.1 優化過程知識引導的群體選擇算子

要實現斗桿各板件總體積最小化,需充分發揮結構材料潛能,為此,根據各板件總體積大小與材料強度特征發揮程度建立個體適應度值計算公式。以中型挖掘機耳板分離式斗桿結構為例,建立個體適應度值計算公式,如(公式 1)所示,其取值范圍為(0,1),結構各板件總體積的數量級為107mm3,結構最大應力值的數量級為102Mpa。

式中:1)Pfi表示第i個個體的適應度值;

2)Vi表示第i個個體的各板件總體積大小;

3)ESi表示第i個個體在綜合多工況下各應力特征截面之間的應力差;

4)K表示工況個數,C表示斗桿結構應力特征截面個數,Stresskc表示個體i的應力特征截面c在工況k下的最大應力值,MStressk表示個體i在工況k下的最大應力值。

挖掘機斗桿結構數值尋優區間為高維復雜空間,在斗桿結構全局尋優階段,若優秀個體選擇不當,極有可能把某些存在候選最優解的搜索區域過早排除,致使遺失部分最優解或陷入局部最優。為了能夠盡可能保存個體的多樣性,群體選擇算子的選擇策略為根據計算后所得的個體適應度值大小,將優化群體分為優秀可行個體、可行個體、優秀不可行個體和不可行個體,并將優秀可行個體作為優秀個體直接遺傳到下一代,把可行個體和不可行個體作為父代配對交叉個體,而優秀不可行個體則作為父代變異個體,以得到斗桿結構遺傳尋優的下一代優化群體。

1.2 個體綜合狀態判斷算子

為實現父代個體的綜合狀態判斷,有必要建立個體綜合狀態判斷算子。通過識別個體各應力特征截面的應力狀態,并結合實數編碼個體各個基因位的目標靈敏度知識,判斷父代個體各個基因位的期望搜索方向及合理調整步長,以有效提高斗桿結構全局尋優效率。應力特征截面的應力狀態是指在綜合多工況下斗桿結構應力特征截面的最大應力與結構材料許用應力的關系,并以應力狀態碼進行標識。由斗桿結構各應力特征截面應力狀態碼組成的編碼串可有效表征個體應力狀態,其個體應力狀態編碼串表示如下:

式中:1)SiC表示父代個體i的第c個應力特征截面的應力狀態碼,其值大小表示該應力特征截面c需被調整的期望大小,正負號則表示應力特征截面c的期望調整方向,c=1,2,LC為應力特征截面編號,C為斗桿結構應力特征截面個數;

2)Stressic表示父代個體i的第c個應力特征截面在綜合多工況下的最大應力值;

3)[σ]表示當前斗桿結構材料的許用應力值。

實數編碼個體各基因位均為指定的全局優化變量,根據父代個體應力狀態編碼串Si={Si1,Si2,… ,SiC},可查詢父代個體i各個基因位的期望調整方向和調整幅度,得到父代個體i各基因位的操作碼mij,則父代個體i基因位操作編碼串Mi如下所示:

式中:1)Mi表示父代個體i的基因位操作編碼串,i=1,2,LI,I為父代個體的個數;

2)mij表示父代個體i的第j個基因位的操作碼,j=1,2,LJ,J為個體的基因位個數;

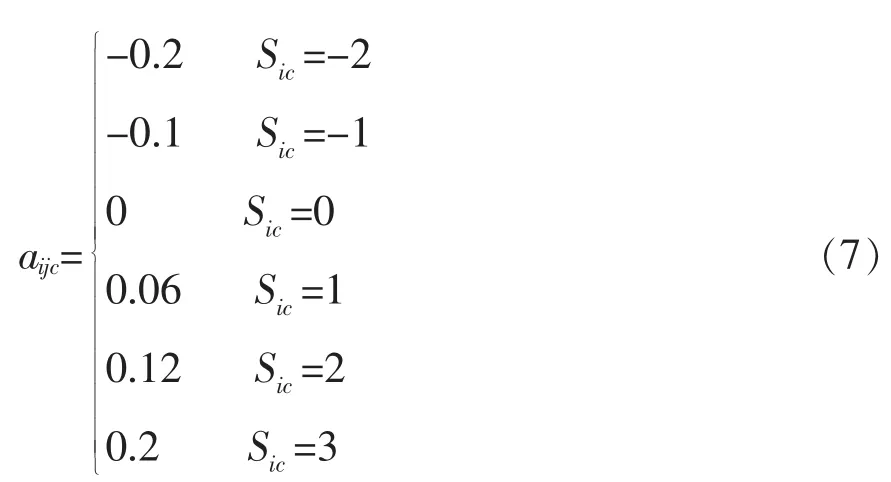

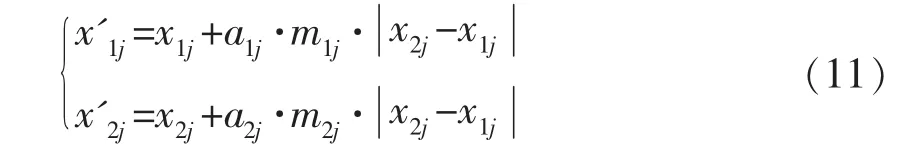

3)aijc表示父代個體i的第j個基因位對應力特征截面c的應力狀態碼Sic的響應值;

4)rjc表示個體的第j個基因位對應力特征截面c最大應力值的影響程度值;

5)tj表示個體的第j個基因位對影響程度值rjV的響應值。

式中:rjV表示個體的第j個基因位對各板件總體積V的影響程度值。

1.3 優化過程知識引導的群體交叉算子

為了盡可能的提高子代個體優于父代個體的概率,需充分提取父代個體目標知識及約束知識,以用于判別父代交叉配對個體各基因位是否需要進行交叉操作,并確定各基因位的期望搜索方向與合理搜索步長,從而完成兩父代配對交叉個體各基因位的交叉操作。兩父代配對交叉個體的具體操作如下:

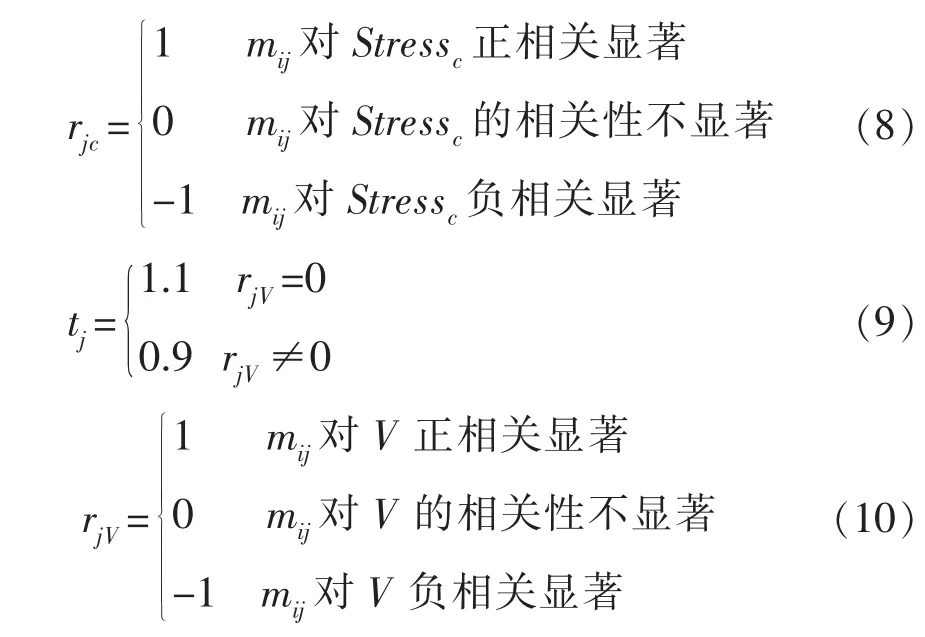

兩父代配對交叉個體為:X1={x11,x12,…,x1J}和X2={x21,x22,…,x2J};得到新的子代個體為:X'1={x'11,x'12,… ,x'1J}和X'2={x'21,x'22,… ,x'2J};交叉算子表達式為:

式中:1)m1j為個體1(即為父代配對交叉個體X1)第j個基因位的操作碼,m2j為個體2(即為父代配對交叉個體X2)第j個基因位的操作碼,其值由(公式6)計算可得;

2 )a1j、a2j為[0,1]之間的均勻分布隨機數。

兩父代交叉個體X1和X2經交叉算子操作后,得到兩個新的子代個體X'1和X'2,而兩父代交叉個體X1和X2的第j個基因位的交叉概率,如(公式12)所示:

式中:1)Pcj表示兩父代交叉個體X1和X2的第j個基因位的交叉概率;

2)rjc表示個體的第j個基因位對應力特征截面c的應力靈敏度值;

3)pch表示靈敏度值rjc≠0時父代交叉個體第j個基因位的交叉概率;

4)pcl表示靈敏度值rjc=0時父代交叉個體第j個基因位的交叉概率。

1.4 優化過程知識引導的變異算子

為充分發揮每個個體的特點,需對變異個體的不同基因位進行不同的變異操作。為了避免變異后個體質量變差,本文對幾何形狀變量基因位和非幾何形狀變量基因位分別進行不同的變異操作。根據幾何形狀約束知識,提取父代變異個體i的一級編碼串C1[i]知識,以獲取父代個體i的幾何形狀基因位j對應的網格區間矩陣上、下限值Hij和Lij,通過限制父代個體i的幾何形狀基因位j在區間[Lij,Hij]內進行變異操作,以保證變異操作后得到的子代個體仍滿足結構幾何形狀約束。父代變異個體的具體變異操作如下:

父代變異個體i為:Yi={yi1,yi2,…,yiJ};得到新子代個體i為:Y'i={y'i1,y'i2,… ,y'iJ};其中:i=1,2,… ,Nm,Nm為父代變異個體的個數;J為個體的基因位個數。

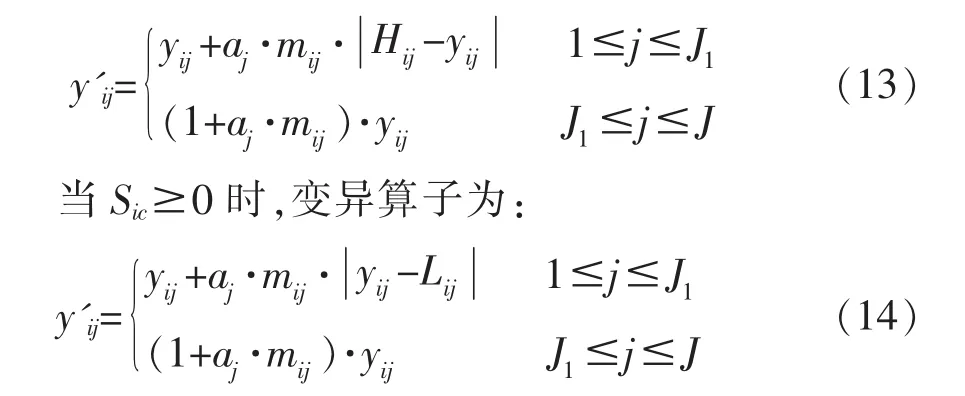

當Sic<0時,變異算子為:

在(公式 13)和(公式 14)中:

1)mij為父代變異個體i的第j個基因位的操作碼,其值由公式(5-6)計算可得;

2)Hij、Lij為父代變異個體i第j個基因位的幾何形狀一級碼C1i[j]所對應的網格區間的上、下限值,其j=1,2,L,J1,J1為斗桿結構幾何形狀變量的基因位編號;

3)J為基因位個數,即:斗桿結構全局優化變量個數;

4)aj為[0,1]之間的均勻分布隨機數。

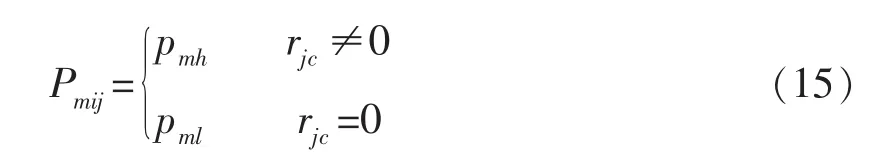

父代變異個體i不同基因位發生變異的概率計算公式如下:

式中:1)Pmij為父代變異個體i的第j個基因位的變異概率,i=1,2,…,Nm,j=1,2,…,J;

2)rjc表示個體第j個基因位對應力特征截面c的最大應力值的影響效果;

3)pmh表示值rjc≠0時,父代變異個體第j個基因位的變異概率;

4)pml表示值rjc=0時,父代變異個體第j個基因位的變異概率。

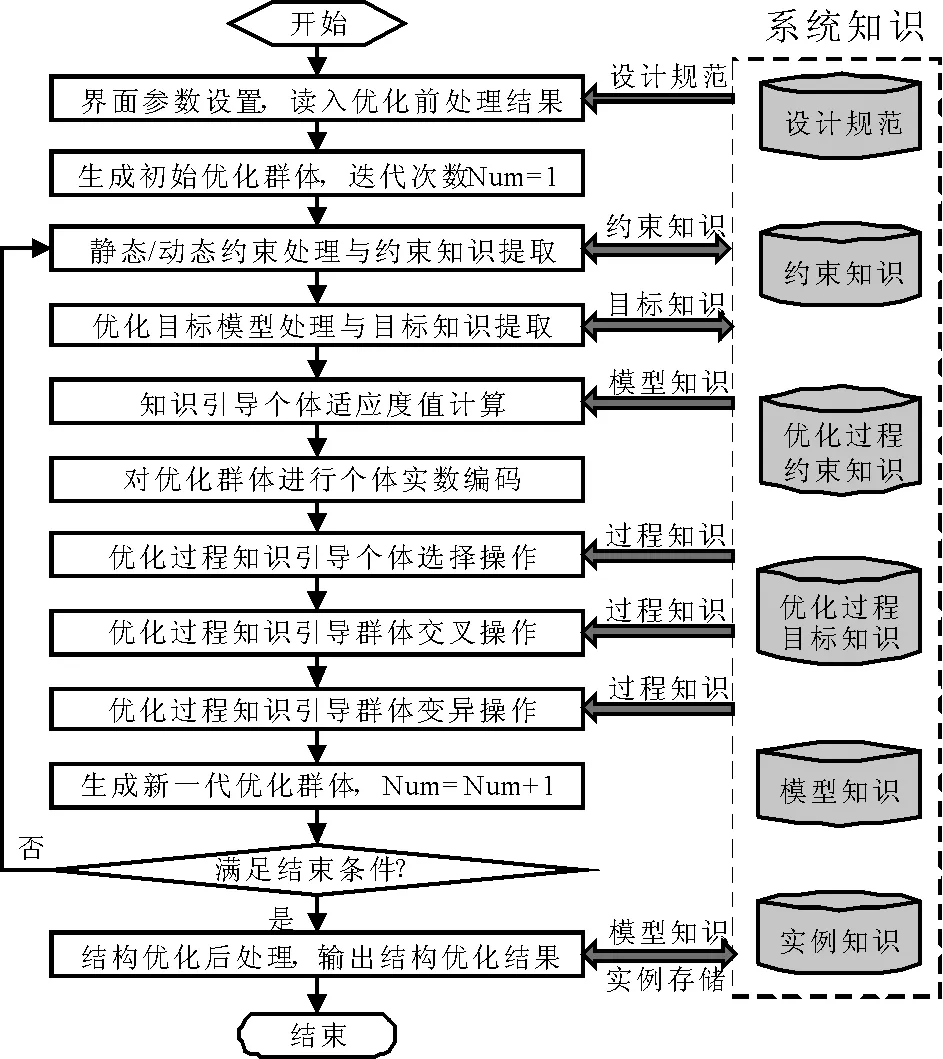

2 優化過程知識引導的斗桿結構智能遺傳尋優過程

圖1 知識引導的斗桿結構遺傳尋優過程Figure 1 Genetic optimization process of stick based on optimization knowledge

復雜斗桿結構智能優化設計過程可分為:結構方案設計階段、結構優化前處理階段、結構數值尋優階段和結構優化后處理階段,利用已構建的個體綜合狀態判斷算子、優化過程知識引導的選擇算子、交叉算子和變異算子,以完成優化過程知識引導的斗桿結構智能遺傳尋優,其主要流程如圖1所示。經選擇算子操作確定直接遺傳至下一代的優秀個體、交叉個體和變異個體,并利用綜合狀態判斷算子判斷交叉個體和變異個體各基因位的期望搜索方向及合理調整步長,以有效提高全局尋優效率。

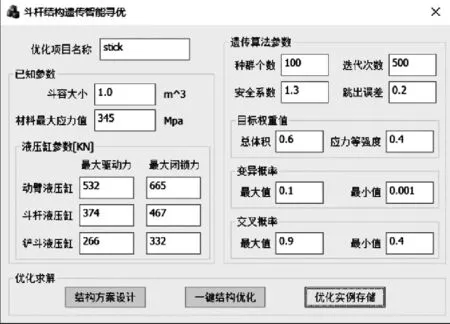

(1)通過結構智能遺傳尋優軟件界面設置遺傳算法主要參數,如圖2所示,并導入斗桿結構優化前處理結果。

(2)采用拉丁超立方抽樣法對全局優化變量取值區間進行均勻抽樣,得到斗桿結構初始優化群體。

(3)對優化群體進行結構約束處理,并提取當前優化群體的靜態/動態約束知識,確定各斗桿個體的應力狀態值,作為群體優化過程結構應力約束知識存儲于優化過程知識庫。

(4)計算當前優化群體的目標函數值,提取當前優化群體的目標知識,并存儲于優化過程目標知識庫。

(5)利用已建立的智能遺傳算法適應度計算公式,對當前優化群體進行個體適應度值計算。

(6)對當前優化群體的每個個體進行實數編碼。

(7)利用優化過程知識引導的選擇算子對當前優化群體進行選擇操作,實現優化群體的分類。選取出可直接遺傳到下一代的個優秀個體、需進行交叉操作的個配對個體和需進行變異操作的個個體。

(8)利用優化過程知識引導的交叉算子對個父代個體進行配對交叉操作,以得到個新的子代個體。

(9)利用優化過程知識引導的變異算子對個父代個體進行變異操作,以得到個新的子代個體。

(10)得到新一代的優化群體。

(11)對新一代優化群體進行優化結束條件判段,若迭代次數已滿或優化群體已滿足收斂條件,則轉入(12);若迭代次數未滿且優化群體不滿足收斂條件,則轉入(3),進入下一代遺傳進化。

(12)進入斗桿結構優化后處理階段,對最優解進行結構參數圓整處理,并對圓整后的斗桿結構進行局部調優。輸出斗桿結構智能優化設計結果,并將此優化實例存儲于實例知識庫。智能遺傳尋優結束。

3 斗桿結構智能遺傳尋優軟件

以VC++6.0為主開發平臺,采用面向對象的編程思想,結合Pro/E軟件二次開發語言Pro/Toolkit、ANSYS分析軟件宏命令APDL語言和遺傳算法,開發了斗桿結構智能遺傳尋優模塊,如圖2所示。通過此軟件界面輸入已知參數和遺傳算法參數;然后,點擊“結構方案設計”、“一鍵結構優化”和“優化實例存儲”控件,便可完成結構智能遺傳尋優并將優化結果存儲于實例知識庫。

圖2 挖掘機斗桿結構智能遺傳尋優模塊界面Figure 2 The software module of intelligent genetic optimization of excavator stick

4 斗桿結構智能遺傳尋優方法實例應用

4.1 斗桿結構優化已知條件

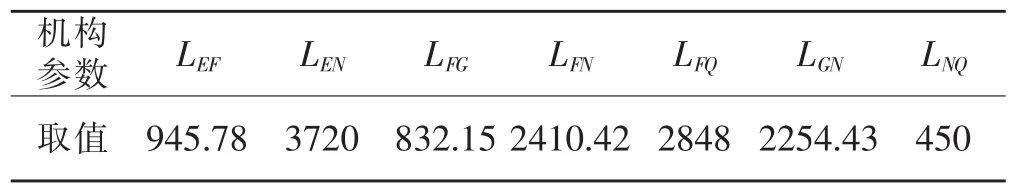

以中小型反鏟挖掘機(標準斗容量)斗桿結構為例,已知條件有液壓系統驅動參數(取值如圖2所示)和斗桿機構參數(各鉸孔之間的距離)取值如表1所示。斗桿結構在不同工況下的受力情況不同,本文,以GB9141-88中規定的4種典型挖掘工況作為斗桿結構智能優化設計的主要計算工況。

表1 應用實例已知斗桿機構參數值 單位:Table 1 The value of mechanism parameters in testing case[mm]

4.2 斗桿結構優化目標

要實現斗桿結構各板件總體積最小化,應在滿足設計強度要求的前提下,充分發揮結構材料強度性能,本文以綜合4種典型挖掘工況下斗桿結構最大應力值與斗桿結構各應力特征截面最大應力值之間的差值來表征斗桿結構應力分布狀況。因此,綜合多工況的斗桿結構智能優化模型可表示為:

式中:1)V(X)為斗桿各板件總體積的表達式;

2)fn(X)為綜合4種典型工況下斗桿結構的最大應力值與斗桿結構各應力特征截面最大應力值之差;

3)Mmax=max{M1(X),M2(X),… ,MN(X),}為綜合 4種典型工況下的斗桿結構最大應力值;

4)Mn(X)為斗桿結構第n個應力特征截面在綜合4種典型工況下的的最大應力值,n=1,2,…,N,N為斗桿結構應力特征截面的個數。

4.3 優化過程知識引導的斗桿結構遺傳尋優過程

斗桿結構智能優化設計包括:結構方案設計階段和結構遺傳尋優階段。

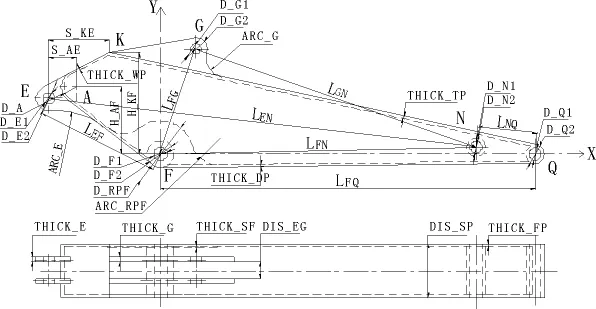

在斗桿結構方案設計階段,根據已知條件,利用設計規范知識引導斗桿結構方案設計,完成斗桿結構方案設計,確定當前待優化斗桿結構方案為耳板分離式斗桿,結構圖如圖3所示。

圖3 挖掘機斗桿結構圖Figure 3 Structure diagram of excavator stick

結構遺傳尋優階段,在斗桿結構智能遺傳尋優模塊界面 (如圖2所示),輸入已知參數和遺傳算法參數;點擊“結構方案設計”控件,導入斗桿結構參數體系;點擊 “一鍵結構優化”控件,完成斗桿結構智能遺傳尋優過程,得到最優斗桿結構;點擊 “優化實例存儲”控件,將優化結果存儲于實例知識庫。為滿足結構加工工藝要求,對結構參數值進行圓整,并對圓整后的斗桿結構進行局部調優,以得到滿足斗桿結構加工工藝要求與斗桿結構強度要求的最優斗桿結構。該最優斗桿結構在4種典型挖掘工況下的應力云圖,如圖4所示,該最優斗桿結構的樣本名稱為“”。

圖4 優化后處理所得最優斗桿結構的應力云圖Figure 4 Stress nephogram of the best-optimized stick structure by optimized post-processing

圖4為4種典型挖掘工況下最優斗桿結構的應力云圖,其結構最大應力發生在挖掘工況三,其值為,小于許用應力,滿足斗桿結構強度約束條件。此最優斗桿結構的各板件總體積大小、總優化時間、綜合多況結構應力最大值與最小值、結構前3階固有頻率值,如表2所示。

表2 優化后處理所得最優斗桿結構數據Table 2 The data of best-optimized stick by optimized post-processing

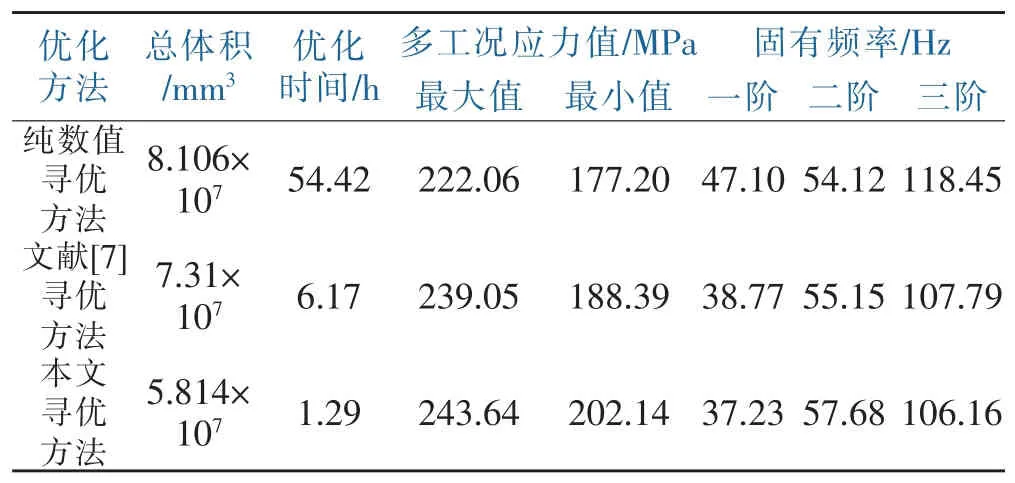

4.4 斗桿結構智能優化設計結果對比分析

為證實優化過程知識引導的斗桿結構遺傳尋優方法的有效性,從數值尋優方法和知識庫構建方面,說明本文遺傳尋優方法與純數值遺傳尋優方法、靜態知識引導的遺傳尋優方法(文獻[7])的區別,如表3所示。對比這三種不同方法所得最優斗桿結構部分主要板件體積大小,如表4所示,對比這三種方法所得最優斗桿結構數據,如表5所示。

表3 三種不同優化方法的主要區別Table3 Themain differenceof threedifferentoptimization methods

表4 對比不同遺傳尋優方法所得最優斗桿的部分結構參數Table 4 Compare the part structural parameters of best-optimized stick by different genetic optimization methods[mm]

由表4可知,優化過程知識引導遺傳尋優方法應用實例最優斗桿結構上蓋板、下蓋板、彎板、側板、斗桿液壓缸耳板的體積均有大幅度降低,其耗材量與文獻[7]最優斗桿結構的對應板件耗材量相比,降低了15.2% 、21.7% 、34.2% 、22.7% 、24.1%;但鏟斗液壓缸耳板、鉸孔F加強板的體積,與文獻[7]最優斗桿結構相比,分別增大了、。鏟斗液壓缸耳板與鉸孔F的加強板僅是斗桿局部結構,其耗材量在斗桿結構整體耗材量中所占比例甚小。因此,在結構優化過程中,通過合理增大個別斗桿局部結構體積的方式,實現斗桿主要板件結構體積最大限度的減小,是可取的。

表5 三種不同優化方法所得的最優斗桿結構數據Table 5 The data comparison of best-optimized stick by three different optimization methods

由表5所示數據可知,優化過程知識引導遺傳尋優方法應用實例所得最優斗桿結構各板件總體積為、耗時為;與純數值尋優方法最優斗桿結構總體積、耗時相比,總體積減小了、效率提高了;與文獻[7]尋優方法最優斗桿結構總體積、耗時相比,總體積減小了、效率提高了。材料許用應力為,三種尋優所得最優斗桿結構均滿足結構應力約束要求,前3階固有頻率均大于,均可有效避免斗桿結構發生共振,故優化過程知識引導遺傳尋優方法是可取的。

5 小結

將群體優化過程知識與遺傳尋優算法進行了充分結合,構建了優化過程知識引導的斗桿結構遺傳尋優方法,開發設計了斗桿結構智能遺傳尋優功能需求模塊,實現了優化過程知識引導的斗桿結構遺傳尋優,提高了結構優化求解的自動化程度及智能化水平。以斗容的中型挖掘機耳板分離式斗桿結構優化設計為例,結果表明:與靜態知識引導的遺傳尋優方法相比,斗桿結構優化效率提高了79.1%,結構耗材量減少了20.5%,結構耗材量的減少,主要體現在斗桿結構上蓋板、下蓋板、彎板及左右側板等主要板件結構體積的減小,證實了優化過程知識引導的斗桿結構遺傳尋優方法可顯著降低結構耗材量,提高結構優化效率,體現了優化過程知識引導的斗桿結構遺傳尋優方法的可行性和有效性。