鞍鋼旋轉噴吹脫硫工藝技術研究

曹東,萬雪峰,趙亮,李廣幫,張曉光,廖相巍(鞍鋼集團鋼鐵研究院海洋裝備用金屬材料及其應用國家重點實驗室,遼寧 鞍山114009)

基于噴吹法的鐵水脫硫多以氮氣作為載氣,將脫硫粉劑直接噴入到金屬鐵液中。此工藝對鐵水攪拌力較強、增加反應面積,而且比機械攪拌法設備簡單、投資低廉。是目前工業鐵水脫硫主要使用的工藝之一[1-3]。噴吹法中以復合噴吹CaO+Mg居多,主要原因是 Mg的脫硫效率很高[4-6],在1 350 ℃時,與 Mg平衡的 ω[S]=1.6×10-5%,但 Mg沸點很低(1 107℃),蒸氣壓很高(1 350℃時達0.634 MPa),導致Mg的利用率很差,一般不足40%。又因Mg價格昂貴,生產制造過程中能耗高、污染大(粉塵排放1 500~5 000 mg/m3)。因此,深入研究CaO粉劑的脫硫機理,提高其利用率,甚至取消噴吹Mg一直是冶金工作者的研究目標。本文對粉劑顆粒在氣固兩相射流中的運動特性、浸入金屬鐵液程度、粉劑顆粒和氣泡在鐵液中運動及轉移等開展機理探究,進而為工業生產采取措施、實現降本增效提供依據。

1 鐵水噴吹CaO脫硫的作用機理

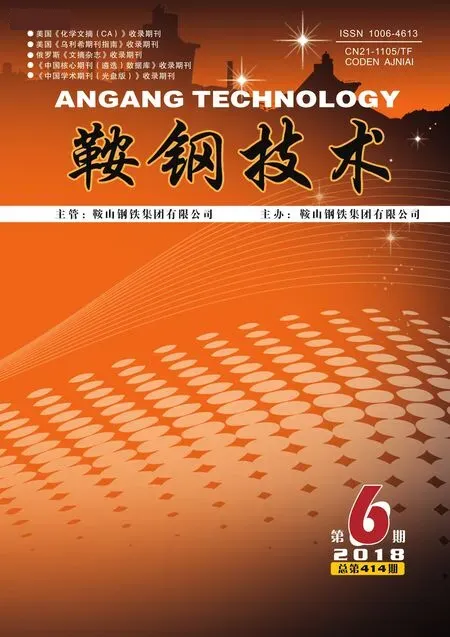

通常噴槍以垂直方式插入金屬鐵液中噴吹石灰粉劑進行脫硫。圖1為鐵液中粉劑運動示意圖。依據石灰粉劑的運動行為定義各種顆粒。

(1)上浮顆粒,包括漂浮顆粒和無效顆粒。動量不足無法穿透氣膜的顆粒被包裹在氣泡里,隨氣泡一起上浮進入頂渣為漂浮顆粒。另一部分上浮顆粒沖破渣層進入大氣,被排氣系統抽走,因始終未與鐵液接觸便被排出,視為無效顆粒。

(2)機會顆粒。氣泡上浮過程中,隨著鐵液靜壓力的減小,氣泡體積逐漸增大,在鐵液擾動作用下破裂,此時,原包裹在氣泡中本無“希望”的顆粒會再有一次“機會”熔入鐵水。

(3)穿透顆粒。動量足夠的粉劑顆粒可穿透氣泡膜,深入鐵液,即為穿透顆粒。

(4)浸入顆粒。處于穿透與未穿透過渡狀態的顆粒粘附在氣泡膜上,與鐵液通過浸潤作用進入鐵液。

圖1 鐵液中粉劑運動示意圖

2 粉劑顆粒的運動行為

2.1 上浮顆粒

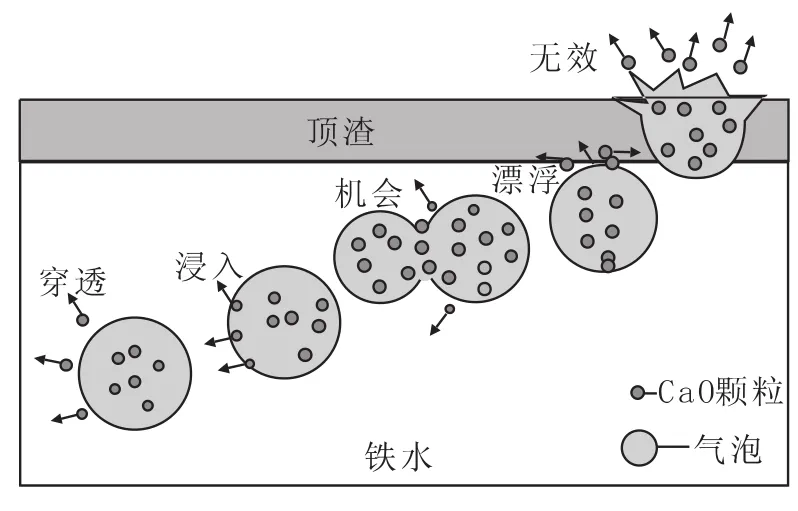

上浮顆粒中的無效顆粒占噴吹總量的比例與噴吹條件及介質的物性密切相關。在水模實驗中,采取稱重法測得CaO無效顆粒幾乎占到噴吹總量的50%,即一半的粉劑飄散到空氣中。圖2為無效顆粒的水模實驗。

圖2 無效顆粒的水模實驗

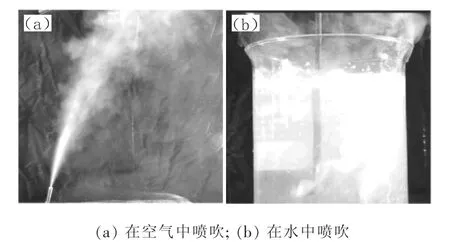

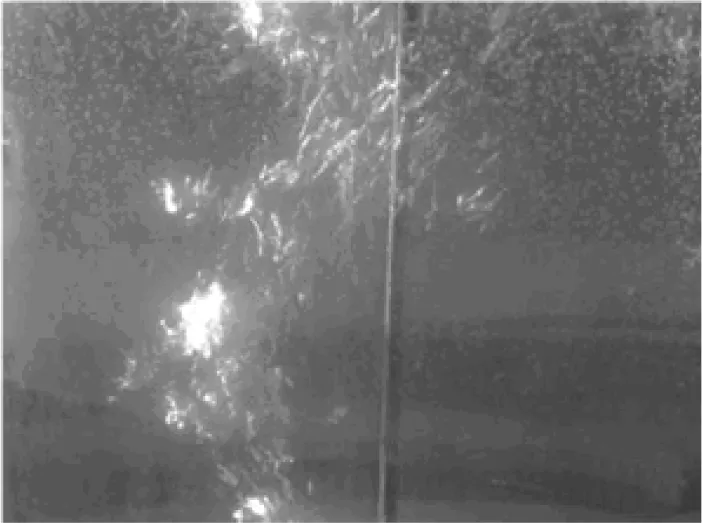

分析認為,水的靜壓力小,且運動行程短(150 mm),大部分CaO粉劑顆粒尚未來得及與水潤濕,便被氣泡帶出釋放到空氣中。在熱態實驗中,盡管石灰與鐵液的潤濕角為132°,但通過收集頂渣測得無效顆粒占噴吹總量的比例<10%。圖3為無效顆粒的熱態實驗。目測時僅有少量的石灰粉劑從鐵液中逸出,這是因為熱態實驗中,不但氣泡在鐵液中的行程加大,達到350 mm,而且與水相比,因為溫度、粘度、密度、表面張力等因素,熱態鐵液俘獲石灰粉劑的能力要大得多。因此,在實際工況條件下,無效顆粒占總粉劑量的比例不會大于10%,甚至推測小于5%。

圖3 無效顆粒的熱態實驗

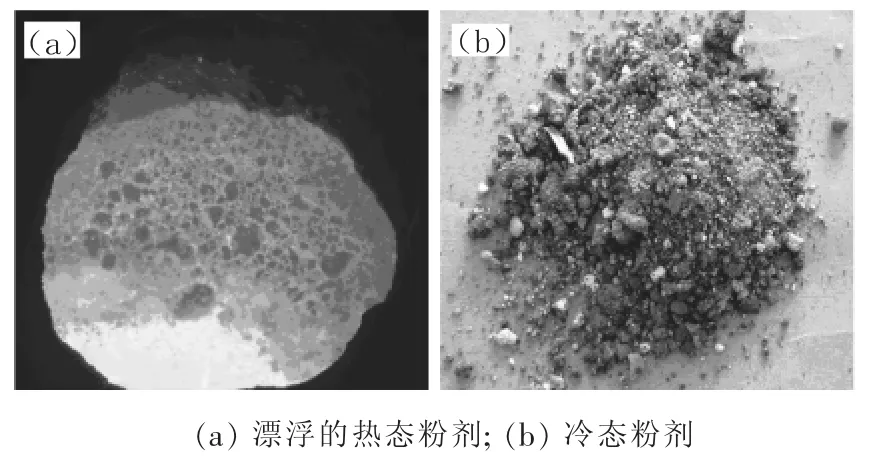

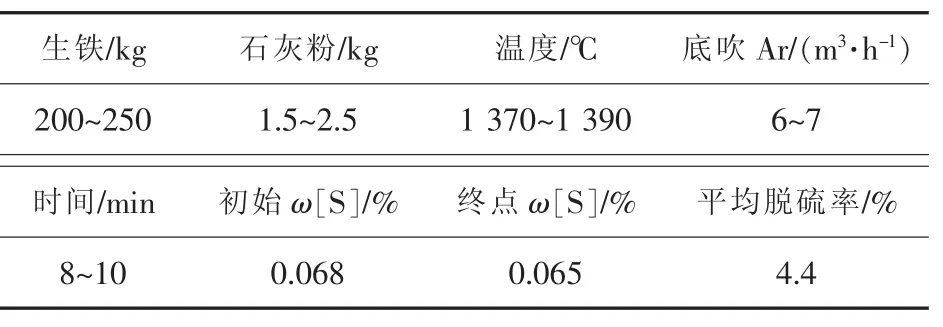

上浮顆粒中的漂浮顆粒依靠不斷更新的渣-金界面參與脫硫反應,此時可視鐵水罐口面積為脫硫反應面積。為考察漂浮顆粒的脫硫能力,利用500 kg多功能實驗爐進行熱態實驗。圖4為鐵水脫硫實驗中的石灰粉劑。表1為脫硫實驗結果。

圖4 鐵水脫硫實驗中的石灰粉劑

表1 脫硫實驗結果

重復3次實驗,平均脫硫率僅為4.4%,而工業生產中,噴吹石灰粉脫硫率平均為50%~60%計算得出漂浮顆粒對總體脫硫的貢獻率僅有7%~8%。可見,主要的脫硫反應發生在鐵液內部的氣-液-固界面,將由機會顆粒、浸入顆粒和穿透顆粒共同完成。

2.2 機會顆粒

根據水模實驗,在供氣量為0.5~0.6 m3/min,噴吹孔直徑為3~6 mm,插入深度為0.4~0.8 m時,大多生成當量直徑為0.5~3.0 cm級的氣泡。圖5為水模實驗。這一級別的氣泡在水中的上升速度約為0.3~0.8 m/s,即平均2 cm的氣泡在水中的上升速度參考值約為0.5 m/s。氣泡在上升過程中不斷膨脹,膨脹到一定程度又不斷破裂。隨著體積的增大,浮力增大,加速度越來越大,上升速度也增大。氣泡上升過程不但自轉,而且螺旋式高速晃動,當增加到2~3 cm級別時,便在自身晃動的剪切力作用下破裂成若干大小不一的較小氣泡,這些變小的氣泡會有一個突然減速,然后又開始新一輪的膨脹、加速、破裂,直至沖出水面。雖然很難準確測算究竟有多少比例的顆粒是通過成為機會顆粒參與脫硫反應的,但可以肯定的是,在石灰粉劑中摻入部分碳酸鹽 (如 CaCO3、MgCO3、Na2CO3等),通過其熱裂解作用加劇氣泡破裂,有利于機會顆粒的產生,從而提高脫硫反應效率。在石灰粉劑中通過添加CaCO3提高脫硫率6.7%[7],說明機會顆粒數量有限。

圖5 水模實驗

2.3 穿透顆粒

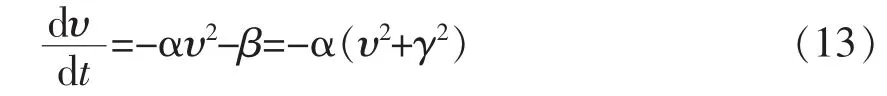

固體粉劑顆粒要脫離載氣成為穿透顆粒,必須克服金屬鐵液的界面張力、阻力及浮力,其穿透深度只有大于其直徑時才被視為穿透,假設:

(1)粉劑運動速度與載氣相同(實際要滯后一些);

(2)金屬鐵液界面為靜止,高速運動的粉劑顆粒與靜止的鐵液界面相遇時,因各自的不可壓縮性必然產生沖擊作用,粉劑顆粒會損失部分動能,而金屬界面將得到這一動能。

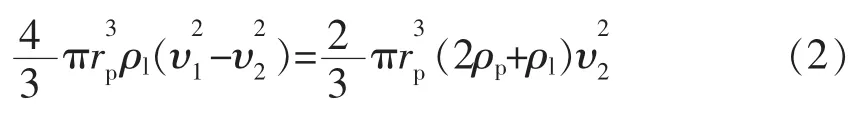

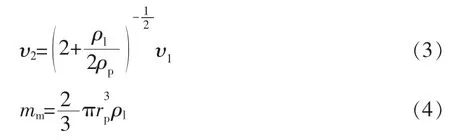

所以,根據能量守恒原理得:

式中,mp、mm為粉劑顆粒質量和沖擊鐵液后帶動的金屬鐵液質量,kg;υ1、υ2為粉劑顆粒沖擊前后的速度,m/s。

為簡化建模,視粉劑顆粒為球形,金屬鐵液僅被球形顆粒正截面帶動,所以與顆粒一起運動的金屬鐵液體積是顆粒體積的一半,則

整理得∶

式中,rp為粉劑顆粒半徑,m;ρl、ρp為鐵液和粉劑密度,取鐵液 ρl=7 000 kg/m3,石灰粉劑ρp=2 000 kg/m3[8],則計算結果:

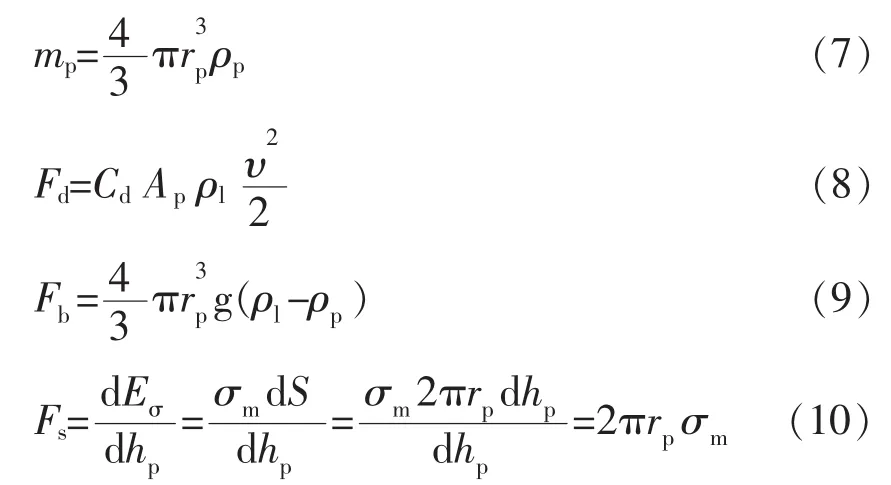

即速度損失約一半。粉劑顆粒在穿透鐵液過程中,必須克服鐵液阻力、浮力及界面張力,因此,單個粉劑顆粒穿透氣膜沖入鐵液的臨界運動關系如下:

其中∶

式中,Fd、Fb、Fs分別為鐵液對運動中粉劑顆粒的阻力、粉劑顆粒在鐵液中受到的浮力、粉劑顆粒沖入鐵液形成新界面時的界面阻力,N;Cd為阻力系數,取 1.3[7];Ap為粉劑顆粒的迎風面積,即 球形顆粒在鐵液中行程為2rp時的平均橫截面積,為粉劑顆粒沖入鐵液行程為dhp時鐵液界面能的變化;σm為鐵液的表面張力,N/m;dS為粉劑顆粒沖入鐵液時界面積的變化。假設粉劑顆粒沖入鐵液中形成圓柱形通道,即 dS=2πrpdhp。 將 Fd、Fb、Fs代入式(6),得∶

整理得∶

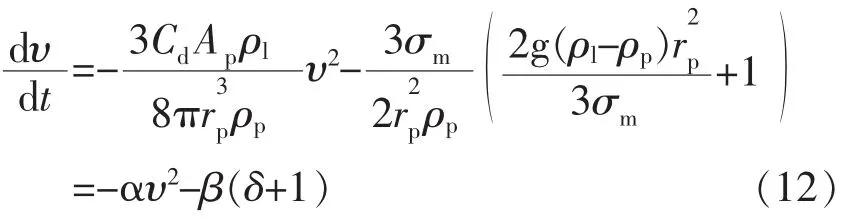

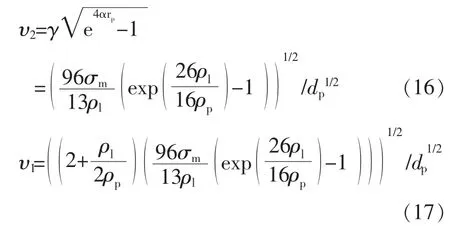

簡化系數項,令,

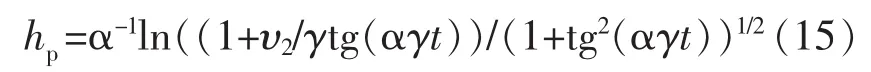

因鐵水預處理噴吹的粉劑顆粒多小于50目(約0.3 mm),計算 δ=6.125×10-4<<1,再令 γ2=β/α,進一步簡化為:

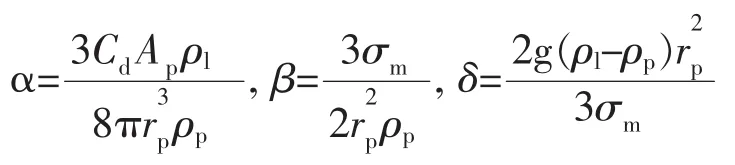

分離變量并進行積分,得:

式中,υ2為粉劑顆粒與金屬鐵液碰撞后的初速度,m/s。對粉劑顆粒以υ沖入鐵液的行程dhp進行積分整理,得:

臨界深度為hp=dd=2rp,此時速度υ=0,將此邊界條件代入,整理,得:

式中,dp為粉劑顆粒直徑,μm。

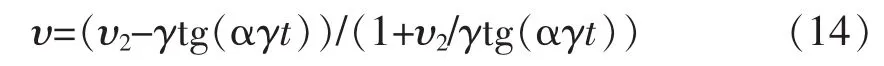

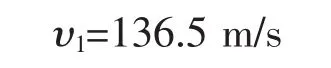

圖6為粉劑顆粒直徑與噴嘴出口速度的關系。固定粒度的粉劑(ρp、dp一定)需要穿透的臨界速度隨鐵液粘度的增加而提高。為提高反應界面積,逐步縮小粉劑粒度,但需要的臨界穿透速度也越來越高,當粉劑粒度小于200目(0.074 mm)時,假設 ρl和 ρp不變,取 σm=1.2 N/m,解得:

而依據實際工況條件計算的噴嘴出口載氣速度只有98.3 m/s。因此,目前的噴吹工藝無法為200目的粉劑提供足夠的動能使之穿透氣膜進入鐵液中。噴吹工藝不變時,100目(0.15mm)的石灰顆粒理論臨界速度υ1=96.5 m/s,接近98.3 m/s,具備穿透條件。為增加穿透顆粒比例以提高脫硫效果,同時考慮反應面積,認為石灰粉劑的最優粒度范圍為50~80目。

圖6粉劑顆粒直徑與噴嘴出口速度的關系

2.4 浸入顆粒

以上分析及驗證性實驗說明,上浮顆粒中的無效顆粒從未與鐵液接觸,200目的石灰粉劑又無法穿透氣膜進入鐵液,上浮顆粒中的漂浮顆粒僅有微弱的脫硫能力,機會顆粒數量有限,推測二者對脫硫貢獻的總和不足10%。因此,脫硫任務的90%只能依靠浸入顆粒完成。考慮鐵水的粘度與水相似,依據水模實驗平均2 cm的氣泡在水中的上升速度約0.5 m/s推測,在2.5~3.0 m深度的鐵水中氣泡從罐底上升到渣層需要5~6 s。主要的脫硫過程就發生在這5~6 s里。由于浸入顆粒分布在氣泡的表面上,因此,增大氣泡的表面積就會增加粉劑的利用率,進而增加脫硫反應效率。開展工業噴吹試驗,以氣固兩相流的形式,利用噴槍直接輸送到鐵水底部。

3 工業噴吹試驗

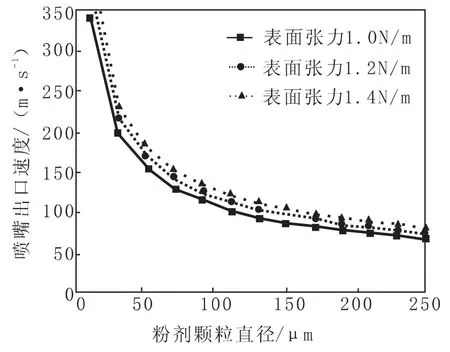

組織22罐次的 100 t鐵水(裝入量平均為97.5 t)噴吹石灰粉劑脫硫生產,載氣流量為40~50 m3/h,噴槍插入深度為2.5~2.8 m,試驗結果如表2所示。在沒有Mg幫助的情況下,石灰平均脫硫率達57.7%。

假設CaO與S充分反應,則消耗97.5 t鐵水中0.015%的S需要消耗25.8 kg的CaO,折算成理論值只需 1.75 g/(t·10-4%), 即使考慮85%的 CaO含量,脫硫石灰消耗量也不過30.3 kg,與676 kg的實際消耗量相比,只有4.5%,即在單純噴吹石灰粉劑脫硫的條件下,石灰的有效利用率只有4.5%。利用氣固兩相流噴吹到空氣里是均勻彌散的霧狀,但噴吹到鐵水里氣-液兩相難于均勻融合,粉劑的利用率是有限的。

表2 噴吹石灰粉劑脫硫試驗結果

式中,ω[S]初始、ω[S]終點為鐵水脫硫前后的硫含量,%;CaO有效、CaO實際為理論脫硫需要的 CaO量和實際噴吹的CaO量,kg。

4 旋轉噴吹脫硫新工藝

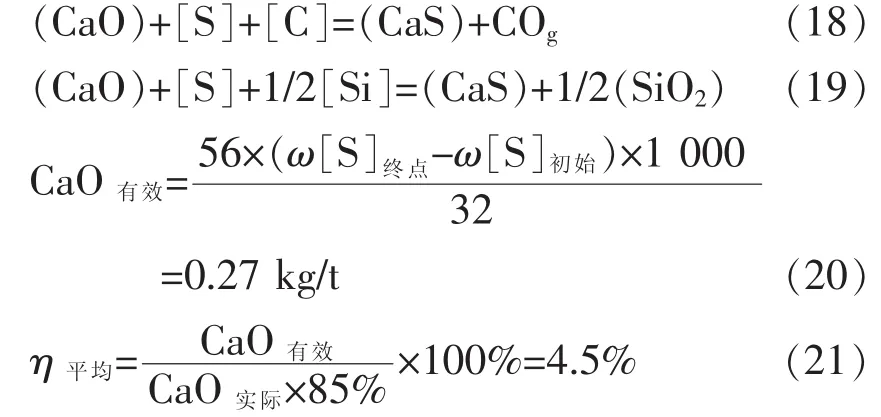

通過工業噴吹試驗可知,石灰粉劑的脫硫效率很低,平均不足5%,而脫硫反應又主要依靠潤濕顆粒,在氣泡與鐵液相潤濕的氣-液界面上發生。水模實驗表明,在供氣強度相同時,利用旋轉噴吹會大大增加氣泡的表面積,進而提高脫硫效率。圖7為固定噴吹與旋轉噴吹的對比。

圖7固定噴吹與旋轉噴吹的對比

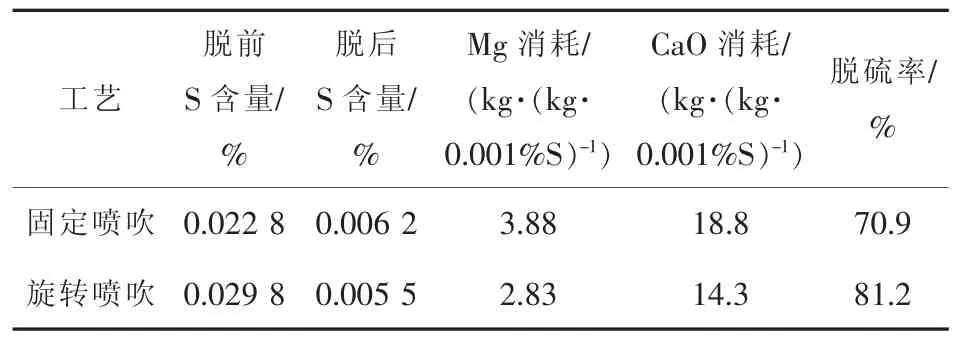

開發了基于旋轉噴吹技術的鐵水脫硫新工藝。復合噴吹CaO+Mg,試驗35罐。固定噴吹與旋轉噴吹工藝的效果對比見表3所示。在旋轉噴吹條件下,不但CaO和Mg粉劑消耗均降低,每脫除0.001%的S消耗的Mg由3.88 kg下降到2.83 kg,CaO由18.8 kg下降到14.3 kg,而且脫硫率提升了10%。又因旋轉剪切作用破碎大的載氣團,有效遏制了脫硫過程大規模的噴爆現象,對現場環境的改善作用更為突出。有關該技術的深度研究仍在繼續。

表3 固定噴吹與旋轉噴吹工藝的效果對比

5 結論

(1)噴吹法中,90%的脫硫反應發生在氣泡界面,由浸入顆粒完成。減小氣泡體積,增加表面積可有效提高脫硫率。

(2)為增加穿透顆粒數量,工況條件下噴吹的CaO粉劑粒度應控制大于100目。

(3)采用旋轉噴吹工藝可以降低粉劑消耗,每脫除0.001%的S消耗的Mg由3.88 kg下降到2.83 kg,CaO由 18.8 kg下降到14.3 kg,而且脫硫率提高了10%。