主動托換技術(shù)在鄭州地鐵盾構(gòu)穿越橋梁樁基中的應(yīng)用

寇衛(wèi)鋒

(北京城建設(shè)計發(fā)展集團股份有限公司,北京 100037)

作為城市公共交通骨干組成部分,地鐵建設(shè)的數(shù)量和質(zhì)量將對公共交通的便利性具有決定性作用。現(xiàn)行地鐵建設(shè)中,隧道部分大多采用盾構(gòu)形式。城市中建筑物基礎(chǔ)眾多,為保證盾構(gòu)隧道穿越外部基礎(chǔ)時工程安全可靠,該部分需精心設(shè)計、施工及監(jiān)測。樁基托換技術(shù)為目前工程中常見的處理盾構(gòu)穿越外部基礎(chǔ)的方法[1]。

文獻[2-5]對當前托換技術(shù)的應(yīng)用、發(fā)展趨勢進行了分析,得出當下在荷載轉(zhuǎn)移時樁基托換作為一項成熟可靠的技術(shù)已得到廣泛的應(yīng)用。文獻[6-10]依據(jù)實際工程,對不同地區(qū)盾構(gòu)穿越建筑物基礎(chǔ)采取托換技術(shù)時結(jié)構(gòu)產(chǎn)生的應(yīng)力、應(yīng)變或位移進行了分析總結(jié)。文獻[11]分析了托換技術(shù)在盾構(gòu)穿越群樁基礎(chǔ)時的應(yīng)用,結(jié)合現(xiàn)場監(jiān)測數(shù)據(jù)使得工程順利完成。文獻[12-13]對工程中運用托換技術(shù)時結(jié)構(gòu)內(nèi)力及頂升作用力進行了研究,得出托換施工時應(yīng)注意對重要節(jié)點的保護監(jiān)測以及對頂升力的及時修正。

本文結(jié)合施工過程中對現(xiàn)場主要結(jié)構(gòu)位移的監(jiān)測數(shù)據(jù),分析了托換技術(shù)在盾構(gòu)建設(shè)中應(yīng)用時應(yīng)注意的要點,可為同行業(yè)或相關(guān)工程提供設(shè)計思路。

1 工程概況

1.1 工程簡介

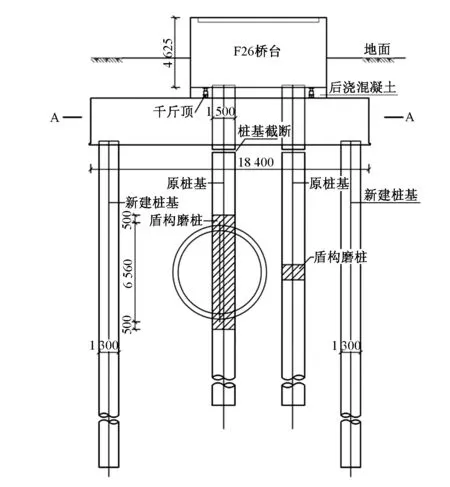

鄭州地鐵5號線未來北路站—眾意路站區(qū)間自眾意路站西端盾構(gòu)井始發(fā),沿CBD鄭州之林向西敷設(shè)。區(qū)間左線在里程左DK8+560.405處與黃河立交橋匝道橋F26號橋臺樁基位置沖突,隧道區(qū)間穿越樁基平面見圖1。

圖1 隧道區(qū)間穿越樁基平面(單位:mm)

F26號橋臺上部接箱梁,為樁接蓋梁式橋臺,臺高約5 m,蓋梁截面2.7 m(寬)×3.0 m(高),橋臺下有2根直徑1.5 m,長度35 m,樁中心距4.4 m的鉆孔灌注摩擦樁。其中2根樁中的北側(cè)樁基與區(qū)間左線隧道沖突,沖突處隧道覆土深約11.2 m。經(jīng)與業(yè)主及交通管理部門溝通,明確要求施工中不可中斷匝道交通,但可在頂升過程和后澆帶施工時對匝道進行臨時管制。

1.2 工程地質(zhì)及水文概況

據(jù)勘探資料,場地內(nèi)地層主要為第四系全新統(tǒng)地層,主要地層為砂質(zhì)粉土、黏質(zhì)粉土、粉質(zhì)黏土,夾有粉砂、細砂。根據(jù)以上分層依據(jù),勘探深度內(nèi)所揭露地層從上到下分述如下:1-1雜填土厚2.0 mm;2-31A黏質(zhì)粉土厚4.8 mm;2-32黏質(zhì)粉土厚5.0 mm;2-33黏質(zhì)粉土厚2.4 mm;2-22 粉質(zhì)黏土厚4.8 mm;2-34黏質(zhì)粉土厚1.9 mm;2-41 粉砂厚2.1 mm;2-51細砂厚3.0 mm;2-52細砂厚2.8 mm;3-24粉質(zhì)黏土厚0.9 mm;3-52細砂厚5.2 mm;3-24粉質(zhì)黏土。

根據(jù)區(qū)域水文地質(zhì)資料和現(xiàn)場鉆探,本區(qū)間的地下水類型主要為第四系松散層孔隙潛水和微承壓水。潛水穩(wěn)定水位為10.50~12.00 m。微承壓水靜止水位埋深14.5 m,承壓水頭2.5~3.5 m。

2 主動托換方案設(shè)計及變形控制標準

2.1 主動托換方案設(shè)計

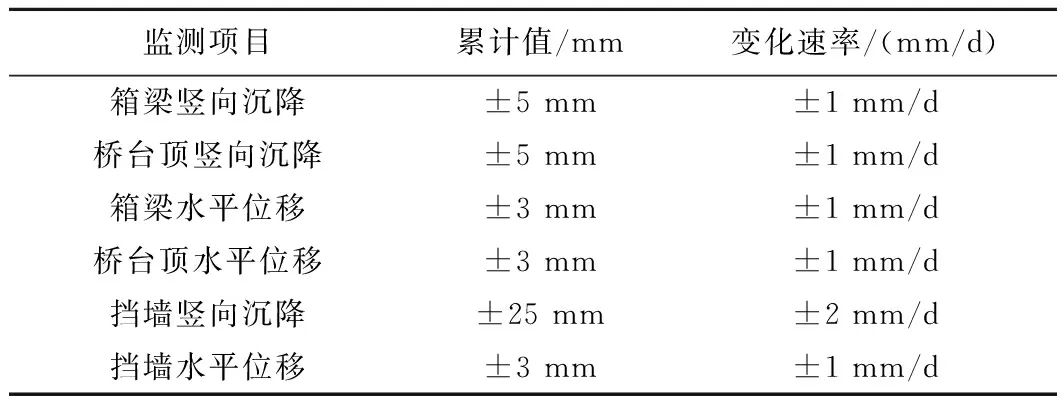

基礎(chǔ)托換即利用新的構(gòu)件結(jié)合原有體系改變原有結(jié)構(gòu)傳力途徑或增加原有體系承載能力的加固改造技術(shù),分為主動托換與被動托換[14]。主動托換技術(shù)較被動托換更具對原存結(jié)構(gòu)的變形控制能力[7],本次設(shè)計采用主動托換,見圖2和圖3。

圖2 托換設(shè)計剖面示意(單位:mm)

圖3 托換千斤頂布置(單位:mm)

托換梁采用鋼筋混凝土結(jié)構(gòu),具體尺寸見圖1、圖2。托換樁為鉆孔灌注摩擦樁,直徑1.3 m,樁長50 m,共4根。為實現(xiàn)主動托換,在既有橋臺的樁基位置托換梁設(shè)置1.6 m直徑的圓柱孔,既有橋臺底與托換梁頂設(shè)置70 cm空隙作為托換空間。托換頂升系統(tǒng)采用同步式千斤頂4臺,每個千斤頂處設(shè)2個輔助支撐,以保證頂升穩(wěn)定和安全。主動頂升完后,將托換空間預(yù)埋鋼筋焊接并澆筑補償收縮混凝土。

2.2 托換施工順序概述

相應(yīng)作業(yè)空間基坑開挖完畢后,于原有橋基的周邊施工托換樁,在既有橋臺臺身底施工托換梁。其次在托換梁頂、既有橋臺臺身底安裝千斤頂,采取主動托換方案,PLC(Programmable Logic Controller)液壓同步控制系統(tǒng)同步控制臺底千斤頂,按比例逐級施加墩底千斤頂頂升反力至理論最大值,繼而在托換梁底對既有樁基進行逐根截斷。該過程中根據(jù)既有橋臺沉降值逐漸增大墩底千斤頂?shù)捻斏Γ钡郊扔袠痘煌耆財啵_底荷載被完全轉(zhuǎn)移到臺底千斤頂上,待穩(wěn)定后自鎖裝置鎖定。托換過程中需根據(jù)橋臺、托換梁等標高監(jiān)控數(shù)據(jù)對各托換點的千斤頂頂升力進行微調(diào)。最后待既有樁基截斷及托換樁沉降趨于穩(wěn)定后澆筑臺底與托換梁間的混凝土。

2.3 位移控制標準

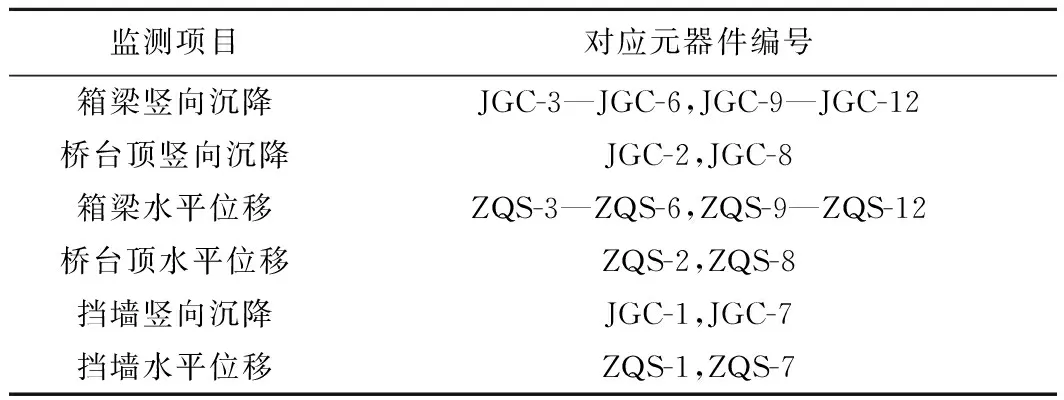

根據(jù)業(yè)主及相應(yīng)結(jié)構(gòu)變形、受力要求,結(jié)合相應(yīng)設(shè)計文件及CECS 295—2011《建構(gòu)筑物托換技術(shù)規(guī)程》[14]相關(guān)規(guī)定,綜合分析確定本次盾構(gòu)穿越F26號橋臺樁基相應(yīng)結(jié)構(gòu)位移控制標準,見表1。

表1 建筑物變形及地表沉降控制標準

3 托換施工中重要節(jié)點控制措施

3.1 消除樁基先期沉降

為使荷載轉(zhuǎn)換到托換樁時前期沉降量趨于穩(wěn)定,消除樁基先期沉降,對托換樁進行堆載預(yù)壓和預(yù)頂升。堆載預(yù)壓需分級加載,XZ1,XZ2號托換樁堆載各約 1 100 kN,XZ3,XZ4號托換樁堆載各約900 kN。堆載持續(xù)1~2 d后,實施托換預(yù)頂升,采用逐級增大10%油源壓力方式加壓,預(yù)壓到設(shè)計給定的理論值,而后對千斤頂上的螺旋自鎖裝置鎖死,保持2~3 d,使托換樁的沉降量趨于穩(wěn)定,現(xiàn)場施工照片見圖4。

圖4 托換梁端頭壓載試驗現(xiàn)場

3.2 主動托換

采用以力和位移雙控方式來實現(xiàn)主動托換,即逐級增大10%的油源壓力方式加壓,直至達到理論值,即第1次施加10%的理論荷載,第2次施加20%的理論荷載,……,第10次施加100%的理論荷載(每級加載完后需同步調(diào)整千斤頂輔助支撐高度),且控制臺底頂升位移值不超過1 mm,達到完全托換原樁基。

3.3 原有樁基的截斷

在原橋基截斷前,鎖死千斤頂?shù)挠驮磯毫Α⒙菪枣i裝置,利用油壓傳感器監(jiān)測千斤頂壓力,同時監(jiān)測既有樁基的應(yīng)力、應(yīng)變,調(diào)整千斤頂?shù)挠驮磯毫Γ_定臺底荷載完全轉(zhuǎn)移至托換樁,對輔助支撐進行固定。在托換梁底0.5 m左右處逐根截斷原橋基;截斷過程中,采用金剛石繩鋸對托換梁底的樁身進行切割,切割縫為2 cm寬;在切割過程中采用18 mm厚的鋼板塞入切割縫中,作為千斤頂失效事故時的結(jié)構(gòu)安全措施;待2根樁都截斷且位移監(jiān)控穩(wěn)定后撤離鋼板。

3.4 千斤頂向輔助支撐的荷載轉(zhuǎn)移

原橋基截斷后,逐漸增大千斤頂油壓,對橋臺再一次頂升,頂升位移控制在0.5 mm;然后對輔助支撐進行打鋼楔,逐漸減少千斤頂油壓,使荷載逐漸向輔助支撐轉(zhuǎn)移,該過程中需控制臺底下降位移不超過0.5 mm,若超過限制,需增大油壓將臺底頂回卸載之前,重新對輔助支撐進行打楔固定。

4 工程實施效果評價

托換施工改變了原傳力方式,必將引起相應(yīng)結(jié)構(gòu)應(yīng)力、應(yīng)變產(chǎn)生變化。根據(jù)對箱梁、橋臺等結(jié)構(gòu)布置的多個監(jiān)測元件(見表2),得到施工過程中各結(jié)構(gòu)位移。

表2 樁基托換監(jiān)測項目

圖5給出本次施工過程中相應(yīng)測點豎向、水平位移。

圖5 監(jiān)測點位移時程曲線

本次施工需開挖基坑以提供托換作業(yè)空間,增加了對基坑擋墻的位移監(jiān)測。根據(jù)圖5位移監(jiān)測曲線,各結(jié)構(gòu)位移均處于可控狀態(tài),橋臺及箱梁的豎向位移最大值不超過±4 mm,水平位移最大值不超過±2.2 mm,托換施工順利完成。

5 結(jié)語

本次盾構(gòu)穿越橋梁樁基利用樁基托換技術(shù),除在利用千斤頂頂升及后澆帶澆筑時對橋梁交通進行管制,其余時間均可保證交通的正常進行。新建托換樁在承受被托換樁轉(zhuǎn)移的橋梁荷載前利用新建橋臺進行了堆載預(yù)壓。通過托換過程中主要結(jié)構(gòu)實時位移監(jiān)測數(shù)據(jù)對千斤頂油壓及時調(diào)節(jié),令本工程各主要結(jié)構(gòu)產(chǎn)生的豎向、水平位移處于可控范圍內(nèi),托換順利完成。