金屬基復合材料時程熱分析

周虹麗

(山西應用科技學院,山西 太原 030000)

1 金屬復合材料概述

金屬基復合材料由于良好的熱學性能,從而被廣泛地應用于航空航天、軍工、裝配和電子封裝等領域。由于增強體與基體采用不同材料,各自的熱膨脹系數有很大的不同,溫度隨時間的變化過程會引起熱應力的增加,彼此之間出現熱應力。熱應力的大小以及分布形態對復合材料在其反應過程中的破壞力學行為有著不可忽視的影響。因此,研究其熱學性能,對復合材料的應用具有重要意義。

2 數值模擬

2.1 生成隨機模型

在Windows系統下,采用Monte Carlo數值模擬方法,先對孔道隨機分布的復合材料進行孔徑的原位觀測并進行統計分析,得到服從Weibull分布的孔徑對應的分布函數,然后根據該函數進行隨機抽樣并確定各個孔徑中心的位置,最后通過施加邊界條件和各個孔道之間的交叉限制,初步實現了由結構孔道原況到計算模型的映射。這樣生成的陶瓷骨架中的孔既不會碰到區域邊界,也不會與前面已有的孔道交叉(見表1)。

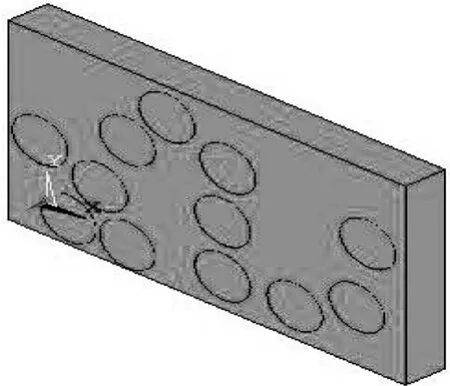

本研究計算采用的三維模型為100 mm×60 mm×10 mm長方體。程序生成的放大后的有限元模型如圖1所示。孔道內充滿了Nb-Al合金。

表1 材料參數

2.2 熱膨脹分析

分析孔道的體積百分數、粒徑尺寸,以及孔道分布狀態對復合材料熱膨脹變形的影響。采用圖1所示的各種形態的模型進行有限元分析。驗算條件為:固定模型的一邊,溫度從25 ℃ 逐漸提升到75 ℃,計算模型另一邊的伸長平均值。與沒有增強基的情況對比,從而分析相應的熱膨脹規律

2.3 瞬態熱分析

將隨機分布孔道的模型與無增強體模型進行比較,研究其再瞬態熱傳導進程的作用。

初始條件:t=0時刻材料內部有均勻的初始溫度25 ℃;約束條件:模型的底面固定;加載條件:模型的頂面施加如圖2所示的熱循環載荷。

圖1 模型局部放大圖(r=7e-3mm)

圖2 周期性熱力載荷

3 結果及討論

3.1 熱膨脹分析結果及討論

3.1.1 孔徑體積分數對熱膨脹系數的影響

取粒徑為0.007 mm和0.008 mm的模型,計算體積分數10 %,20 %,30 % 3種有限元模型。經過分析道熱膨脹系數隨著孔道體積百分數的增大而增大。其原因復合材料中兩相組分的熱膨脹性能不同,增強基的熱膨脹系數大于基體的熱膨脹系數。

3.1.2 孔徑大小對熱膨脹系數的影響

對于體積分數的30%的模型,顆粒半徑分別為0.007 mm和0.008 mm時,熱膨脹系數分別為11.5e-6k-1和11e-6k-1。研究其他百分數的有限元模型得到同樣的結果,熱膨脹系數隨孔徑的變大只有微小的減弱。

3.2 瞬態熱分析結果及討論

圖3給出了孔道體積分數為20%及純基體的瞬態溫度云分布圖。可以看出,隨機分布狀態幾乎不會影響傳導速度,有孔道分布的熱傳導速度要快些。

圖3 t=3 ms的溫度場分布云圖

圖4給出了應力云圖,可以看出,純基體模型內部熱應力分布較均勻,有隨機分布的兩種材料的交界處應力集中增大的情況。可以發現,隨著溫度的提升,熱應力和熱變形有加大的趨勢。

4 結語

對具有連通孔道的復合材料建立了三維隨機模型,分析了顆粒體積分數、大小及分布形態對復合材料熱膨脹性能的影響,分析了含隨機分布孔道模型的瞬態熱傳導與熱應力情況,并與不含孔道模型進行了比較。

(1)孔道的隨機分布形態對復合材料的熱膨脹系數影響很小。(2)對于孔道體積分數固定的情況,顆粒尺寸越大,復合材料整體的熱膨脹系數越小。(3)孔道的隨機分布形態對材料熱量傳導影響不大,但對由此而產生的熱應力影響很大。

圖4 t=3 ms的應力場分布云圖