淀粉基發泡材料的制備與研究

滕 琴,楊時巧,廖利洹,龍秋滿,姜 月,趙向飛

(西北民族大學 化工學院,甘肅 蘭州 730124)

泡沫材料可以看作氣體充分分散在高分子材料基體中的復合材料。由于氣體密度低,氣體傳熱、傳音、傳質等速度慢,造成了發泡材料具有卓越的綜合性能,具體表現在質量輕、蓄熱蓄冷、比強度高、隔音減噪、減振等優異性能,廣泛應用在建筑、裝飾裝潢、農業、包裝業、交通運輸、IT、航天航空等多個領域。目前采用的發泡材料,主要以聚苯乙烯(PS)[1]、軟(硬)聚氨酯(PU)[2]、聚氯乙烯[3]和聚烯烴[4]等作為基體廣泛應用。然而,傳統泡沫塑料因體積大造成回收困難。回收一般要使用有機溶劑處理,也造成嚴重的環境污染;如果不回收,則降解時間長,一般完全降解要幾百年,故長期使用導致了嚴重的“白色污染[5]”,給地球環境造成了嚴重的環境負擔。因此,尋找一種性能優良,環保可降解的泡沫材料成為解決問題的關鍵,也成為當務之急。

淀粉是植物經光合作用而形成的碳水化合物,是一種來源豐富、價格低廉的可再生資源,自然界的酶可作用導致降解,成為科研工作者追逐的一種理想生物質資源。然而淀粉親水性強、塑性差、本身成型能力不足,也給其應用造成一定的困難。因此,科研工作者采用淀粉改性[6]和淀粉復配[7]的方法,使淀粉滿足一定的功能和成型要求。

實驗以淀粉為原料,將淀粉和偶氮二異丁腈、碳酸氫鈉、水、鄰苯二甲酸二辛酯、過氧化苯甲酰、三堿式硫酸鉛、硬脂酸鋇、硬脂酸鈣、碳酸鈣、固體石蠟、液體石蠟、二氧化鈦等進行充分復配,分別在高混-塑煉-模壓、塑煉-模壓、模壓[8]等工藝下進行發泡成型實驗,以期制備性能優異、綠色環保的淀粉基發泡材料。

1 實驗部分

1.1 實驗藥品與儀器

實驗藥品:玉米淀粉(St)(食品級,甘肅昆侖生化有限責任公司);碳酸氫鈉、硬脂酸鈣、硬脂酸鋇(分析純,天津市光復精細化工研究所);偶氮二異丁腈(AIBN)(分析純,天津希恩思生化科技有限公司);過氧化苯甲酰(分析純,煙臺市雙化工有限公司);純金紅石二氧化鈦(VK-T18)(分析純,宣城晶瑞新材料有限公司);鄰苯二甲酸二辛酯(分析純,萊陽市雙雙化工有限公司);三堿式硫酸鉛(分析純,薩恩化學技術有限公司);固體石蠟、液體石蠟(化學純,成都金山化學試劑有限公司);碳酸鈣(分析純,北京市紅星化工產廠)。

實驗儀器:高速混合機SHR-10A(南京橡塑機械廠有限公司);游標卡尺FSD0621-0115(浙江富斯達工具有限公司);電子天平JY6001(上海民橋精密科學儀器有限公司);開放式煉塑機SK160-320(南京橡塑機械廠有限公司);平板硫化機25T(南京橡塑機械廠有限公司)。

1.2 淀粉基發泡材配方

淀粉基發泡材配方如表1所示。

表1 發泡材料配方

1.3 淀粉基發泡材料制備方法

1.3.1 高混—塑煉—模壓工藝

(1)稱重:根據配方準確稱量各種藥品。

(2)高混:將稱量好的藥品置于高速混合機內,先低速混合2 min,再高速混合5 min,后低速混合2 min。

(3)塑煉:設置開放式煉塑機前輥輥溫為115 ℃,后輥輥溫為110 ℃,進行預熱。輥溫到達設定溫度后,加入高混后物料進行混煉,直到塑化為止。

(4)模壓:設定平板硫化機溫度為160 ℃,到達設定溫度后,將塑煉樣品置于模具中,放入模板間;開始給壓,當壓力達最大值后,保壓模壓7~8 min,降壓,取出樣品。

1.3.2 塑煉—模壓工藝

(1)稱重:根據配方準確稱量各種藥品。(2)人工混合均勻。(3)塑煉:設置開放式煉塑機前輥輥溫為115 ℃,后輥輥溫為110 ℃,進行預熱。輥溫到達設定溫度后,加入混合后物料進行混煉,直到塑化為止。(4)模壓:設定平板硫化機溫度為160 ℃,到達設定溫度后,將塑煉樣品置于模具中,放入模板間;開始給壓,當壓力達最大值后,保壓模壓7~8 min,降壓,取出樣品。

1.3.3 模壓工藝

(1)稱重:根據配方準確稱量各種藥品。(2)人工混合均勻。(3)模壓:設定平板硫化機溫度為160 ℃,到達設定溫度后,將混合樣品置于模具中,放入模板間;開始給壓,當壓力達最大值后,保壓模壓7~8 min,降壓,取出樣品。

2 實驗結果與討論

2.1 高混—塑煉—模壓發泡

采用高混—塑煉—模壓發泡進行實驗,實驗結果如圖1~2所示。

圖1 塑煉過程

圖2 模壓過程

從圖1~2可以看出,淀粉在塑化時呈片狀但未連成片,說明淀粉塑化性能得到改善,但塑化未達到預期目的,樣品未完全塑化,主要原因為高混階段和塑煉過程中部分塑化劑損失,導致塑化結果不好。塑化后經模壓制備的發泡材料沒有塑化也沒有發泡,主要是塑化效果不好,塑化過程中發泡劑部分損失,導致模壓發泡效果不好。

2.2 塑煉—模壓發泡

采用塑煉—模壓發泡進行實驗,結果如圖3~4所示。

圖3 塑煉過程

圖4 模壓過程

從圖3~4可以看出,相比相同配方下高混—塑煉—模壓工藝,塑煉—模壓工藝下原料塑化效果明顯改善,塑化物料連成整片。塑煉后,物料經模壓制備發泡材料,材料模壓后塑化發泡成為一體,但發泡材料強度很差且很脆,主要是在塑化階段發泡劑大部分已揮發或分解損失,導致模壓階段沒有充足的發泡劑,發泡效果不佳。

2.3 模壓發泡

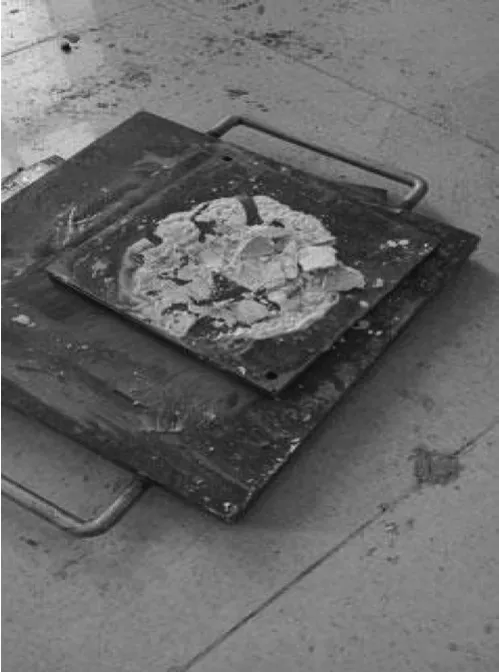

采用模壓發泡進行實驗,結果如圖5~6所示。

圖5 模壓制備

圖6 模壓制備

從圖5~6可以看出,相比其他工藝,該工藝發泡材料性能較好,發泡材料塑化成為一體,泡孔均勻致密,說明直接模壓發泡成型與其他成型工藝相比,具有較大的優勢,這主要是僅進行模壓發泡,塑化劑和發泡劑在成型過程中沒有損失,可在模壓階段完全發揮作用,起到很好的發泡效果。

3 結語

實驗以淀粉作為原料,碳酸氫鈉和偶氮二異丁腈作為復合發泡劑,過氧化苯二甲酰作為交聯劑,進行配方復配,經不同工藝進行發泡成型,制備系列淀粉基發泡材料。該發泡材料泡孔均勻致密,采用淀粉為原料可完全生物降解,綠色環保。實驗發泡不同工藝:高混—塑煉—模壓工藝,塑煉—模壓工藝,模壓工藝進行對比,結果表明,模壓工藝發泡效果較好。因為如果采用其他工序后,再進行模壓發泡,在其他工序如高混和塑煉過程中,塑化劑和發泡劑會部分揮發和分解,導致模壓階段塑化和發泡不良,進而影響到最終的發泡效果。所以,實驗采用模壓工藝可制備較好的發泡材料,發泡效果較好。