自動化采煤控制系統研究

趙海鵬

(山西煤炭進出口集團,山西太原 030006)

0 引 言

隨著煤礦產量的逐漸增大,綜采工作面的長度也逐步變長,為了提高采煤效率,對綜采自動化技術的要求也越來越高[1-3]。現有的液壓支架電液控制系統大多只支持就地控制,即通過某一臺支架控制器控制附近液壓支架完成動作,液壓支架移動速度較慢,難以對采煤機割煤后的采空區及時支護[4-5]。隨著工作面液壓支架的數量增多,工作面需要的操作工人也更多,這與綜采工作面少人化或無人化的趨勢相違背,因此自動化采煤機控制技術的研究十分必要[6-8]。

1 自動控制系統總體方案設計

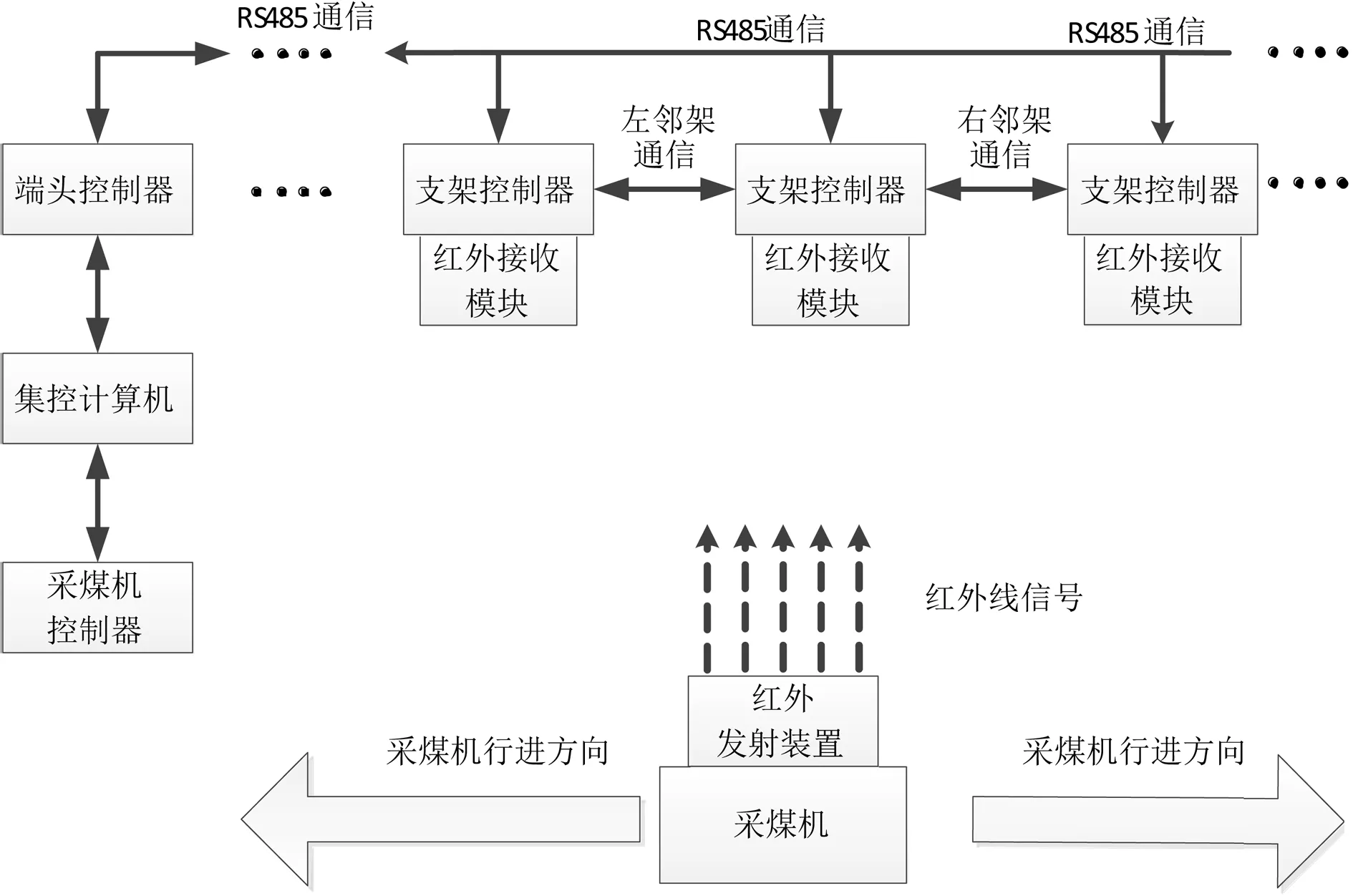

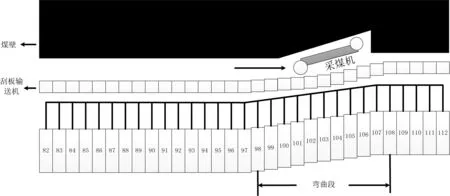

圖1 自動化采煤控制系統結構

自動化采煤機系統結構示意圖如圖1所示。自動化采煤是將采煤機運行位置作為液壓支架動作的重要參考,及時支護采空區以及為采煤機下一步的運動提供合適的軌道,所以實現綜采工作面采煤自動化的關鍵是實現液壓支架的自動化控制,液壓支架的自動化動作是由端口控制器以及集控計算機通過遠程控制完成的。支架控制器通過雙RS485總線與端頭控制器通信,兩條RS485總線分別負責數據的上傳以及控制命令的下達,從而保證通信冗余和實時性。支架控制器通過接收采煤機發出的紅外信號來判斷采煤機位置,通過位移傳感器和壓力傳感器實時監測液壓支架的立柱壓力和移動距離,并將這些液壓支架的實時參數上傳至端頭控制器,端頭控制器再將這些信息轉發到集控計算機。集控計算機在采集到這些參數信息后一方面會實時顯示,另一方面集控計算機也對這些參數進行分析,選擇合適的工藝流程,并將工藝控制命令發送至端頭控制器,端頭控制器根據工藝控制命令將具體動作命令發送給特定編號的液壓支架控制器,支架控制器通過電磁閥組控制液壓支架完成相應動作。

2 自動化采煤工藝分析

為保證采煤過程的高效、安全,本文作者在參考綜采工作面生產要求的基礎上,設置了16個控制工藝段。在不同的工藝段采煤機和刮板輸送機、液壓支架以不同的方式進行配合,從而實現工作面的自動化采煤。工作面的寬度、長度、傾角、采高可以通過煤層三維模型確定。在確定液壓支架寬度、數量,采煤機運行速度以及搖臂長度,建立液壓支架和采煤機的運行模型,模型中以刮板輸送機的機頭作為起點,液壓支架和采煤機的運動位置都可以用液壓支架累計推鎦距離x和液壓支架編號y進行確定,即每一個位置都有唯一對應的坐標(x,y)。

2.1 采煤機自動控制工藝

采煤機的位置是由液壓支架累計推鎦位移x和監測到采煤機紅外信號的液壓支架編號y共同確定的,集控計算機通過采煤機的位置信息在采煤機運行數據庫中搜索對應的煤層高度,并通過煤層高度計算出采煤機搖臂所需要調整的高度,從而可以自動控制采煤機搖臂高度。

2.2 液壓支架自動控制工藝

支架控制器將采煤機位置以及自身運行狀態發送至端頭控制器,端頭控制器將信息進一步上傳至集控計算機,集控計算機根據液壓支架的運行參數和狀態發出相應的控制命令,這些控制命令通過端頭控制器下達至具體編號的支架控制器,由支架控制器控制相應液壓支架完成動作。

為控制命令的準確性,將控制命令的數據幀分成7部分,分別是:支架編號,即被控液壓支架的編號;動作代碼,表示液壓支架需要完成的動作類型;推鎦行程,表示液壓支架推鎦時候推移千斤頂的位移;拉架行程,表示液壓支架在拉架過程中推移千斤頂的位移;初撐壓力,液壓支架在升架過程中,觸碰到頂板后達到初撐壓力時應停止升架;極限時間,即液壓支架完成規定動作的最大時間。

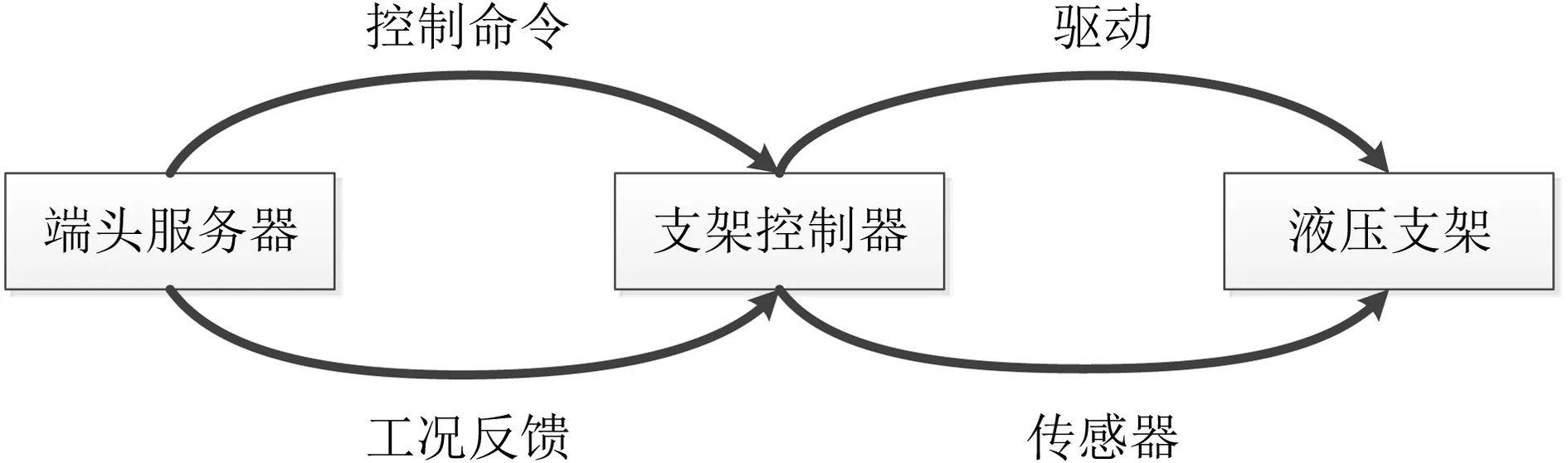

液壓支架動作采用雙閉環控制,示意圖如圖2所示。液壓支架在升架過程中得到規定的初撐壓力以及在推鎦過程中達到規定的位移行程即停止動作;同時液壓支架如果在規定時間內未能完成動作,也要停止動作,防止由于設備故障造成的更大損失。液壓支架在動作完成后會將當前立柱壓力和位移行程上傳至端頭控制器,由端頭控制器通過與控制命令的對比判斷液壓支架是否動作到位,如果達到控制命令規定的壓力和位移行程,則發送下一個控制命令,如果沒有動作到位,則對相應液壓支架進行動作修正。

圖2 雙閉環控制模式示意圖

由于煤礦工作面環境較為惡劣,地質條件較為復雜,液壓支架在動作過程中可能會因為煤層阻力或者設備阻礙導致無法動作到位,如果液壓支架經過3次控制仍無法完成規定動作,端頭控制器即發出故障報警并上傳至集控計算機,工人在得到故障報警后進行故障排查。

3 自動化采煤控制工藝應用

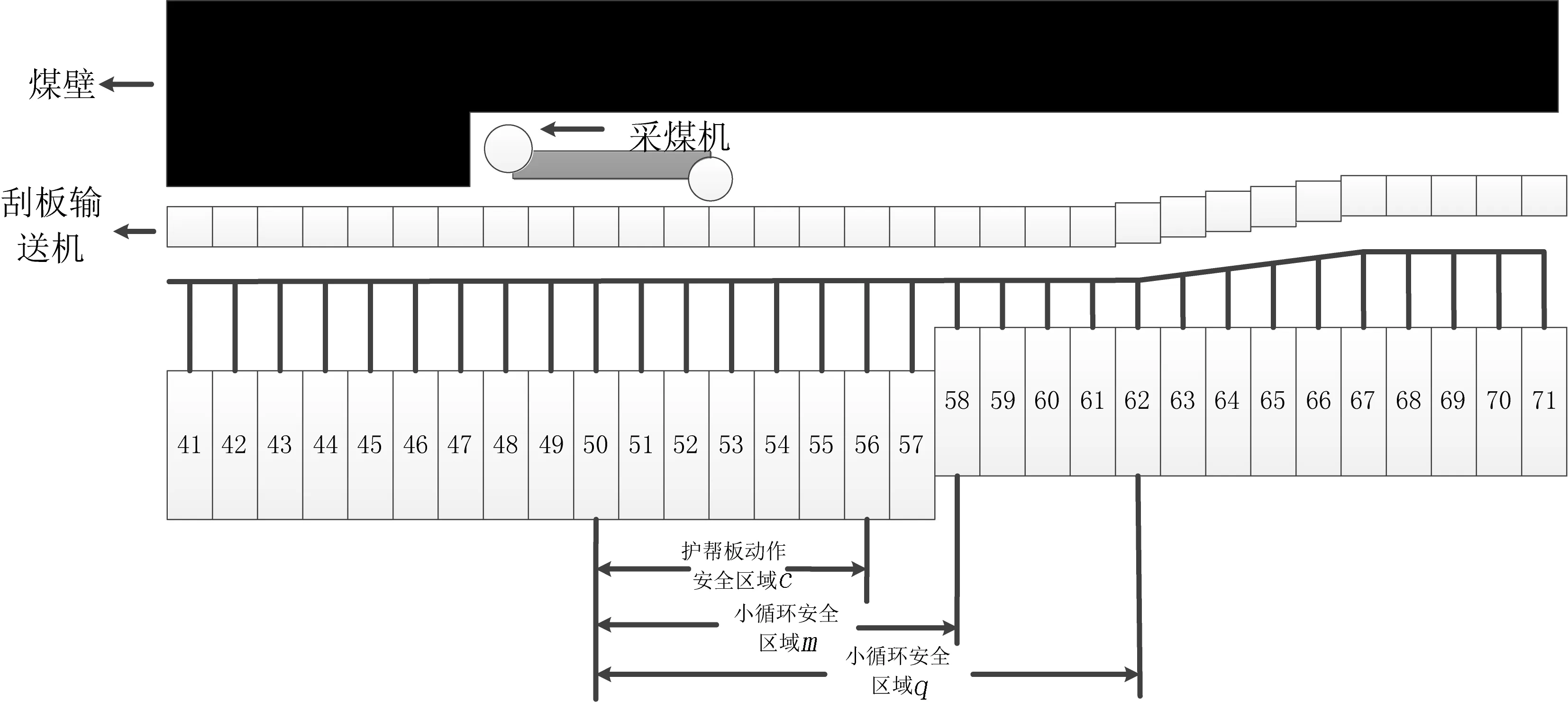

圖3 中間段割煤示意圖

圖4 刮板輸送機機尾斜切進刀示意圖

圖5 割三角煤示意圖

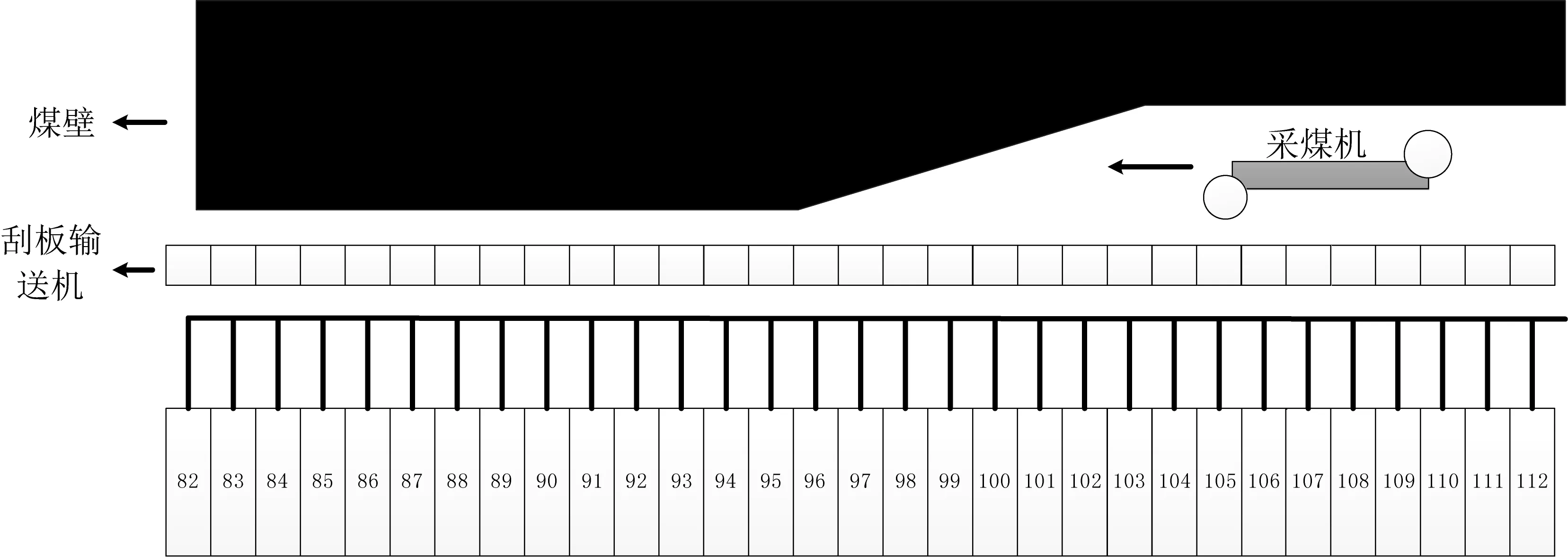

根據自動化采煤工藝對工作面液壓支架進行區域劃分,包括推鎦安全區域q,護幫板動作安全區域c,以及ASQ(降架—拉架—升架)動作安全區域m,同時定義采煤機長度d,以及彎曲段長度k采煤機運行方向由L表示,L=1表示采煤機正向運行,L=-1表示采煤機反向運行,其中刮板輸送機機頭到機尾為正方向,反之則為反方向。

在考察綜采工作面實際生產情況之后對運行參數進行如下設定:q=12,c=6,m=8,d=11。下面是3個典型工藝段的工作流程。

(1)中間段割煤如圖3所示。圖中采煤機從61號液壓支架出開始向左割煤,采煤機控制器控制采煤機調整搖臂高度,進行自動割煤。采煤機向左割煤的極限是前滾筒達到2號液壓支架,此時采煤機的中心對應的8號液壓支架,即采煤機中心位置經過的范圍是8≤P≤61。在采煤機運行前方的6臺液壓支架在接收到端頭控制器的命令后開始依次收護幫板和伸縮梁;采煤機運行后方的8臺液壓支架在收到端頭控制器的命令后,開始依次進行降架—拉架—升架動作;采煤機運行后方的12臺液壓支架在收到控制命令后需要完成推鎦動作,當液壓支架的推移千斤頂的位移達到控制命令的規定值時,即停止推鎦動作;采煤機運行后方的6臺液壓支架在接收到護幫板控制命令后,控制液壓支架伸護幫板和伸縮梁,及時支護采空區。

(2)刮板輸送機機尾斜切進刀如圖4所示。圖中采煤機從92號液壓支架運行到112號液壓支架。為了能夠使采煤機順利進刀,從98號到108號液壓支架應進行成組推鎦動作,形成彎曲段,每一臺液壓支架的推鎦行程為(n-98)/10 m,其中n=98,99,…,108。采煤機運行后方的8臺液壓支架“降架—移架—升架”動作,采煤機運行后方的12臺液壓支架執行推鎦動作。

(3)刮板輸送機機尾割三角煤示意圖如圖5所示。在割三角煤的過程中,控制系統并不發布任何命令,采煤機只需按照原有軌道向右運行即可。

4 結論

(1)參考現有綜采工作面采煤工藝,提出自動化采煤控制方案,實現壓支架和采煤機的自動化控制,提高綜采工作面的自動化程度和采煤效率。

(2)為保證自動化采煤控制系統的穩定可靠,提出雙閉環控制模式,支架控制器實時監測液壓支架的狀態信息并將數據上傳至端頭控制器。端頭控制器在接收到集控計算機工藝命令后,將相應控制命令下傳到特定編號的支架控制器。