一種電梯轎廂門鎖的改進設計

穆洪彪,張含博,趙培余

(林肯電梯(中國)有限公司,浙江海寧 314415;2.沈陽鋁鎂設計研究院有限公司,遼寧沈陽 110001;3.沈陽東北制藥設計有限公司,遼寧沈陽 110027)

電梯轎廂門鎖安裝在電梯轎廂上,位于轎廂門外側,層門內側,具有4項功能:第一項功能是電梯在平層位置,通過層門鎖上的左側滾輪帶動層門打開或關閉;第二三項功能是給電梯轎廂上鎖和解鎖;第四項功能是轎廂在事故狀態下的轎廂緊急救援開鎖。從這幾項功能上粗略分析,實現這些功能所需要的力均不大,因此從現代制造業的等強度設計理念出發,電梯轎廂門鎖中的的金屬材質門刀及圓鋼材質的操縱桿有可能是過強度設計,但對其進行改進設計時也必須經過強度校核,在滿足使用要求的條件下才能用其他材質或結構所替換,以降本增效,節約社會資源。

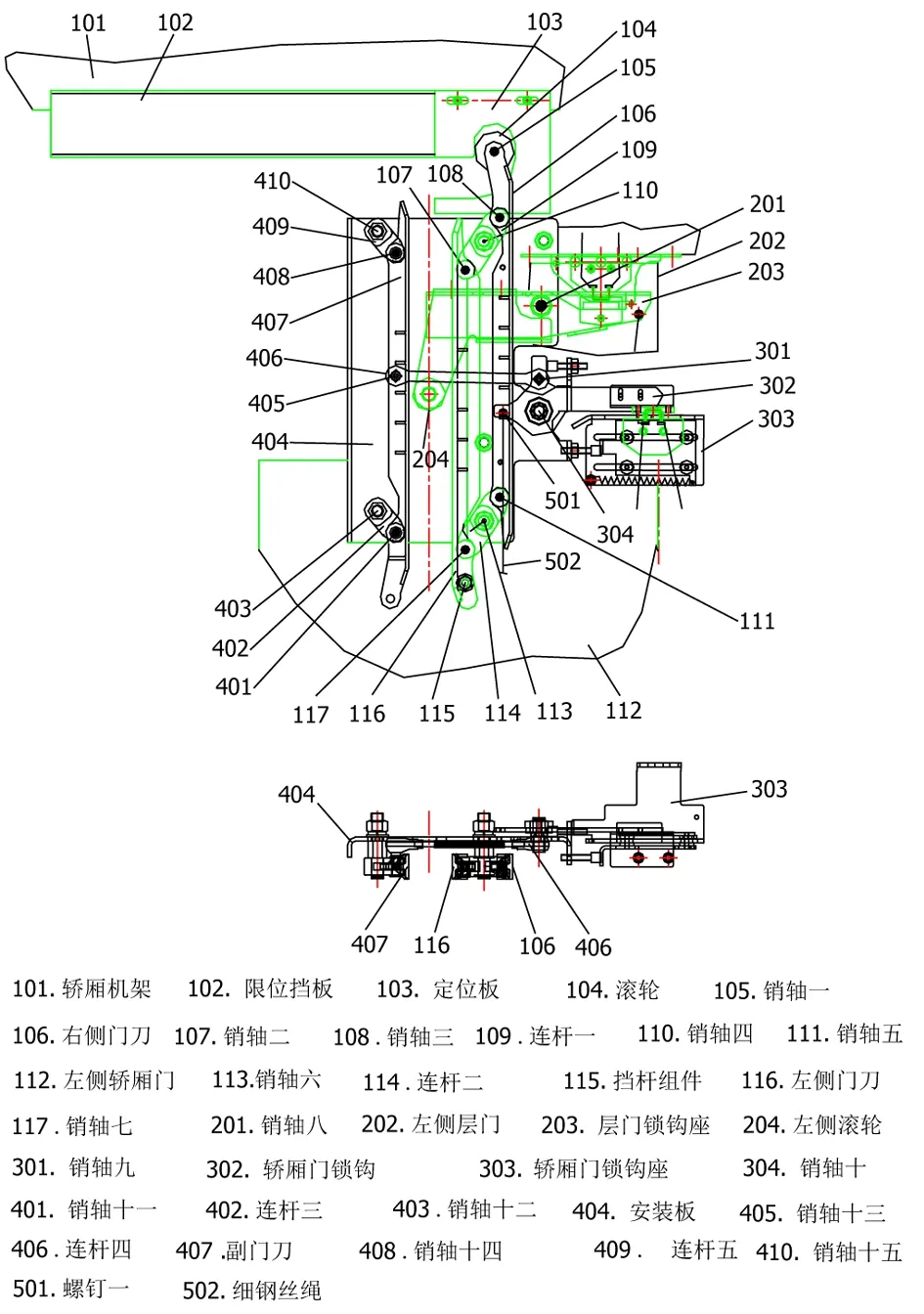

1 電梯轎廂門鎖結構[1]

如圖1[2]—3所示,電梯轎廂門鎖主要由主門刀機構、副門刀機構、上鎖機構、轎廂緊急救援機構組成,主門刀機構主要由限位擋板102和定位板103,左側門刀116、右側門刀106、連桿一109、連桿二114及與它們鉸接的銷軸等零件組成;副門刀機構主要由安裝板404、副門刀407、連桿三402、連桿四406、連桿五409及與它們鉸接的銷軸等零件組成;上鎖機構主要包括轎廂門鎖鉤302及轎廂門鎖鉤座303;轎廂緊急救援機構(改進后)主要由細鋼絲繩502、拉伸彈簧505和鋼絲508等零件組成。

2 機構作用及其受力

如圖1—3所示,主門刀機構通過層門鎖鉤座203上的左側滾輪204推動層門打開或拖拉層門關閉(層門在設計時具有自動關閉功能),副門刀機構用于在轎廂位于平層位置在電梯轎廂門打開時為轎廂門解鎖,上鎖機構用于保護電梯處于正常上下運行工作狀態下時轎廂內乘客的人身安全,此時轎廂門處于上鎖狀態;轎廂緊急救援機構用于電梯轎廂處于非平層狀態或出現事故位于底坑位置,在打開層門或轎廂門外露時,電梯專業人員從轎廂外面移動操縱桿解鎖電梯轎廂門,再打開轎廂門,用于解救轎廂內的乘客;從以上各機構的作用分析中可知,主門刀機構中的左側門刀受力最大,受到轎廂門機主動開門力帶動層門移動所產生的彎矩作用,由于轎廂門機所配置的電機功率很小,因此電機軸的輸出扭矩不大,它產生的開門力也不大,而右側門刀由于在使用過程中沒有彎矩存在,只受到輕微的拉力或壓力,受力非常小;副門刀機構中的主要零件副門刀受到轎廂鎖鉤所產生的偏心阻力矩的作用而產生的拉力,受力較小;轎廂緊急救援機構中的操縱桿的受力大小與副門刀相同。

圖1 轎廂門鎖結構示意圖

圖2 轎廂緊急救援機構示意圖

圖3 圖2中I部放大視圖

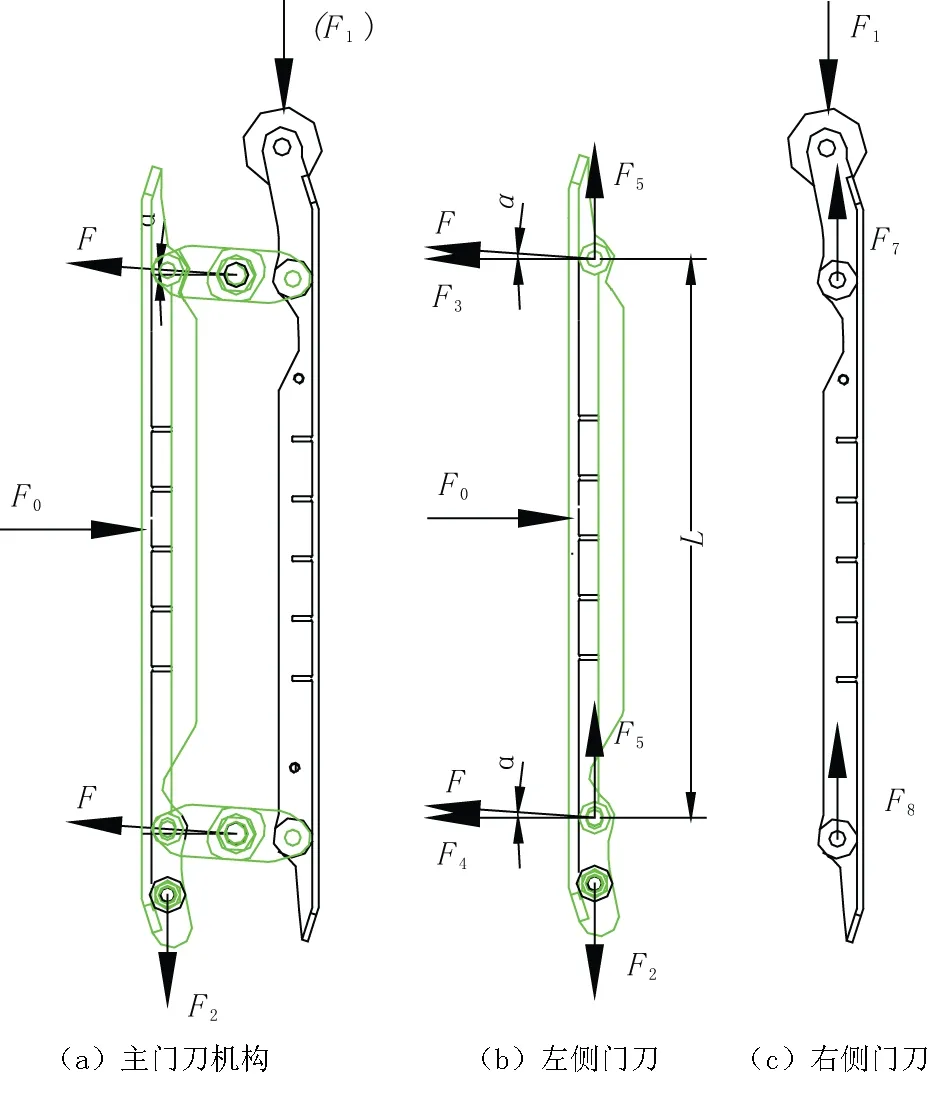

3 主門刀機構中重要零件左側門刀和右側門刀改進設計

3.1 受力分析

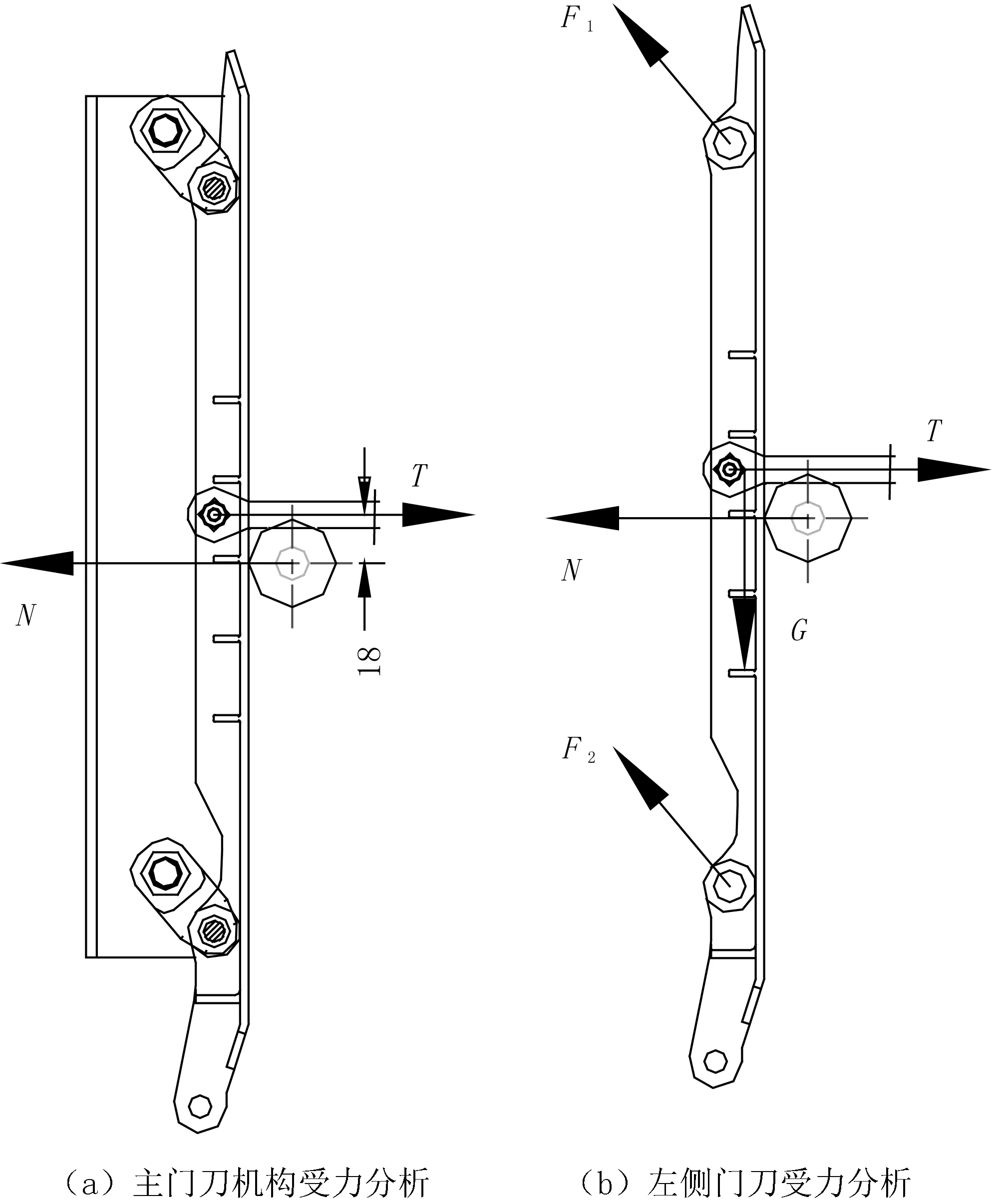

如圖4所示[7],主門刀機構受到層門開門力的反作用力F0及兩個鉸接銷軸(銷軸四110和銷軸六113)的支撐力F(兩個支撐力大小相等,方向一致)的作用,安裝板對擋桿組件向下的壓力F2作用。

圖4 主門刀機構受力分析圖

左側門刀受到層門開門力的反作用力F0及兩個鉸接銷軸(銷軸二107和銷軸七117)的支撐力F(兩個支撐力大小相等,主向一致)的作用,這兩個支撐力可以分別分解出兩個分力;擋桿組件對左側門刀的向下的壓力F2和由于F2移動到左側門刀平面力系中產生的力偶矩M(在這里力偶矩M數值非常小忽略計算)的作用。

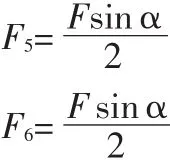

在水平方向為

式中:α為連桿軸線與水平方向的夾角。

在豎直方向為

式中:α為連桿軸線與水平方向的夾角。

列平衡方程為

解上述平衡方程為

右側門刀在層門運動過程中只受到限位擋板102通過銷軸一105對施加壓力F1的作用其大小為

3.2 左側門刀剛度計算和彎曲強度校核

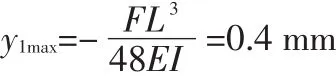

按F作用于左側門刀支撐點連線中點計算,左側門刀的剛度(最大變形量)計算[3]為

式中:ymax為在力F的作用下的左側門刀的最大變形量,mm;L為左側門刀兩個支撐點間的距離,mm;E為左側門刀材料的彈性模量,N/mm2;I為左側門刀在力F的作用點截面的慣性矩,N/mm4。

左側門刀的強度校核為

式中:δ是左側門刀的彎曲強度,N/mm2;M為左側門刀受最大彎矩矩,N?mm,M=FL/4;w是左側門刀的抗彎截面模數,mm3;[δ]是門刀材料的許用彎曲強度,N/mm2。

3.3 改進實例

3.3.1 左側門刀

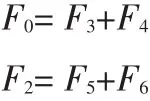

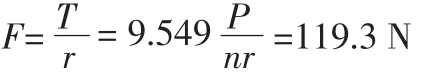

如圖5所示,一種轎廂門機的電機功率為P=50 W,輸出軸轉數:n=200 r/min;動力輸出同步帶輪直徑為40 mm,半徑r=0.02 m。

則電梯層門的最大開門力[5](這里按把轎廂門機電機全部功率都施加在層門上進行計算,實際上,施加在層門上的功率應只有門機電梯功率的50%左右)為

式中:T為電機的輸出扭矩,N?m;n是電機軸輸出轉數,r/min;r為動力輸出同步帶輪直徑,m。

把上述給定數值代入式(3)為

圖5 轎廂門機運動原理圖

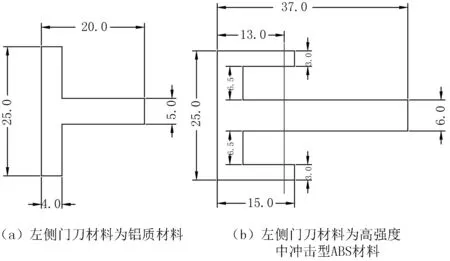

如圖6(a)所示,鋁質材料門刀截面比較小,面積為1.85 cm2;它的慣性矩為I=6 328 mm4;彈性模量E=68 000 N/mm2;L=280 mm。左側門刀材料為鋁質材料時,在力F的作用下的左側門刀的最大變形量計算[3]:

圖6 左側門刀力F作用點的截面視圖

如圖6(b)所示,面積為3.77 cm2;慣性矩I=44 289 mm4;E=3 000 N/mm2;L=280 mm。則左側門刀材料為高強度中沖擊型ABS材料時,在力F的作用下的左側門刀的最大變形量計算及彎曲強度校核:

彎曲強度校核為

式中:δ是左側門刀的彎曲強度,N/mm2;M為左側門刀受最大彎矩矩,N?mm,M=FL/4;w是左側門刀的抗彎截面模數,mm3,圖6(b)中截面的抗彎模數為w=I/24=1 845 mm3;[δ]是高強度中沖擊型ABS材料的彎曲強度,這里取[δ]=97 N/mm2,則

綜上所述,左側門刀使用高強度中沖擊型ABS材料完全可以滿足使用要求。

進一步的改進設計的方案:如果有進行長壽命試驗的條件,經試驗驗證后,還可以相應減小橫截面積,以節約材料成本。

3.3.2 右側門刀

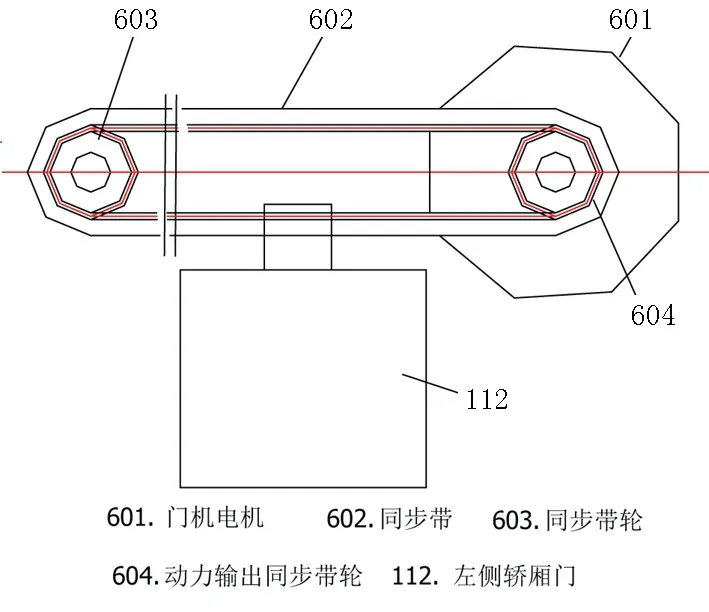

右側門刀所受壓力計算為F1=F2=F sinα,這里取α=4°,則F1=F sinα=8.3 N。

因此,右側門刀只受到輕微的向下壓力作用,可以使用與鋁質材左側門刀同樣截面的高強度中沖擊型ABS材料制做,以進一步降低原材料成本。

3.3.3 鉸接孔厚度設計

由于采用這種非金屬材料制做左側、右側門刀,它們的熱膨脹系數比相應的金屬材料大10倍以上[4],為了滿足該四桿機構的正常運動,左側門刀、右側門刀的下部鉸接孔應設計為豎直腰形孔,用以抵消由于使用高強度中沖擊型ABS材料[4]使左側門刀或右側門刀在不同環境溫度內的伸長或收縮產生的長度方向變形量。

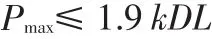

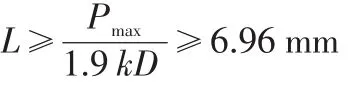

鉸接銷軸在這種腰形孔內運動,相當于車輪在軌道上滾動,因此,腰形孔的厚度應由下述公式[6]計算為

式中:Pmax為允許最大輪壓,N,這里為了保證該孔足夠安全,可以取Pmax=119.3 N;k為車輪與滾輪的許用比壓,N/mm2,這里取;D為鉸接銷軸直徑,mm,取D=10 mm;L為腰形孔厚度,mm。

(1)左側門刀

左側門刀下鉸接腰形孔的厚度計算為

取L=7 mm,可以滿足左側門刀的使用要求。

(2)右側門刀

下鉸接腰形孔的厚度計算設計說明:右側門刀由于沒有水平力的作用,因此可以相應減小腰形孔的厚度,按結構需要選擇。

4 副門刀機構中重要零件副門刀改進設計

如圖7所示[7],副門刀機構只受到連桿四406的拉力T作用及左側滾輪的推動力N,從圖7(b)所示的副門刀受力圖中可以清楚知道,N的數值應小于T的數值,而在如圖1所示的實例中,T=3.5 N,因此,該副門刀可以直接用非金屬材料取代金屬鋁制做,以降低原材料成本;副門刀的下部絞接孔也應設計為腰形孔,道理同右側門刀腰形孔設計的原理。

圖7 副門刀機構受力原理圖

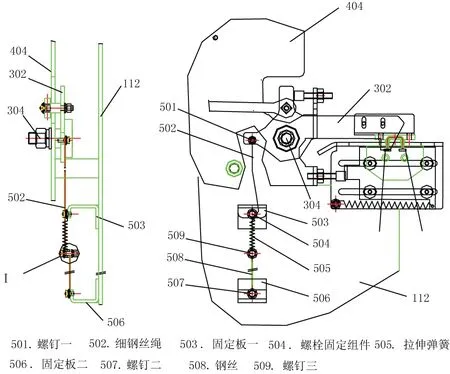

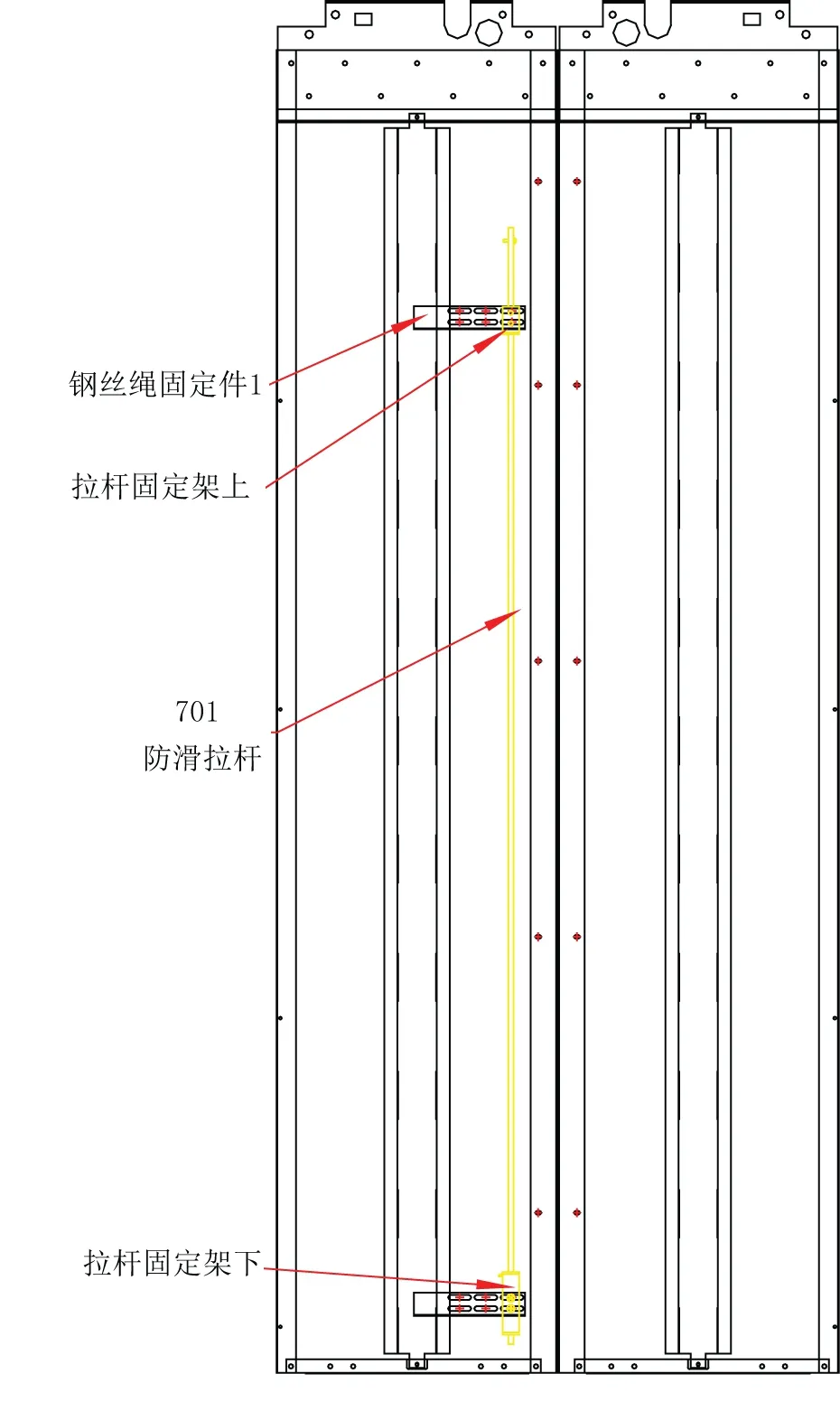

5 轎廂緊急救援機構改進設計

如圖8所示,原轎廂轎廂緊急救援機構中操縱桿為防滑拉桿701,在拉桿固定架下中設置有壓縮彈簧,用于支撐防滑拉桿,該防滑拉桿701用φ8 mm×1 750 mm圓鋼制做,僅用于拉動轎廂門鎖鉤302,受到的拉力為3.5 N,因此采用如圖2、3中所示鋼絲508(這里選φ1 mm)作為操縱桿使用,從功能上沒有任何問題,另一方面,由于鋼絲508的重量輕,只有原防滑拉桿701重量的1/64,使之保持拉伸豎直狀態的拉伸彈簧505的拉力也不大,因此可以進一步減輕其他輔助零件的重量,從而顯著降低轎廂緊急救援機構的制造成本。

作為另外兩種改進型式,使φ1 mm鋼絲保持張緊狀態的力也可以由壓縮彈簧、扭轉彈簧提供,其中壓縮彈簧的有效壓縮長度應大于拉動轎廂門鎖鉤302解鎖的行程[1]。

作為最佳方案之一,細鋼絲繩與鋼絲可以為一體結構,使用與左側轎廂門112固定連接的扭轉彈簧定位的細鋼絲繩或鋼絲作為操縱桿使用,這樣節材效果最優(定位板一503可省略),從節約角度出發,使用鍍鋅彈簧鋼絲(鍍鋅可以防腐)為最優選擇,因為彈簧鋼絲的耐疲勞強度高,這可解決電梯在使用過程中鋼絲振動產生的疲勞現象。

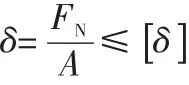

鋼絲的強度校核[8]為

式中:δ是鋼絲截面上的正應力,N/mm2;FN是鋼絲受到的軸力, N,FN=13.5 N(FN為彈簧預緊力、鎖鉤行程產生的彈力和鎖鉤阻力的合力);A是鋼絲的截面積,mm2,A=0.78 mm2;[δ]是鋼絲的許用應力,N/mm2,鋼絲材料為碳素彈簧鋼絲,這里取[δ]/1.48=1 122 N/mm2。

則

圖8 原轎廂緊急救援機構示意圖

6 結論

(1)通過對主門刀機構受力分析,計算主門刀機構中的左側門刀采用金屬鋁和高強度中沖擊型ABS材料的剛度后,兩者之間的數值相差不大;又對后者進行彎曲強度校核,證明采用后者完全可以替代前者;左側門刀進一步改進設計的方案:如果有進行壽命試驗的條件,經試驗驗證后,還可以相應減小橫截面積,以節約材料成本;右側門刀只受到輕微壓力的作用,則可以直接采用原鋁質材料的相同截面進行設計,降低制造成本的效果更為明顯。

(2)通過對副門刀機構的受力分析,副門刀只受到較小的外力——連桿四的拉力和左側滾輪的推力作用,因此可以直接采用更換制造材料的方法改進,降低制造成本的效果顯著。

(3)轎廂門救援開鎖機構中,操縱桿用φ1 mm的鍍鋅彈簧鋼絲取代φ8 mm的圓鋼,可以最大限度地減輕轎廂救援機構的材料使用量,從而減輕轎廂的重量,降低制造成本。

(4)綜上所述,在進行電梯設計制造過程中,充分了解各機構的作用,對各組成零件進行精確的受力分析,不難看出原設計的零件是否為最優化的設計,合理的部分繼承,不合理的部分可以進行大膽的改進,但必須應用等強度原理,經強度校核后才能施行;如果有進行壽命試驗條件,還可以進一步改進設計,這對電梯產品中其它機構中零件的設計制造具有指導意義。