低水泥澆注料在環形加熱爐復合爐襯中的應用設計

劉林峰

摘要:通過對環形加熱爐不同部位的耐火材料的選型,簡單介紹了低水泥澆注料在環形加熱爐復合爐襯中的設計應用。

關鍵詞:環形加熱爐 復合爐襯 澆注料

一、概述

低水泥澆注料是現代加熱爐爐襯中廣泛應用的一種不定形耐火材料,由于其添加了超微粉和分散劑,水泥用量比一般澆注料少,具有中、高溫強度不下降的特點,有良好的耐磨性和抗氣流沖刷能力,高溫體積穩定性好,體現了當代不定形耐火材料的發展趨勢。澆注料牌號不同,代表著其化學成分的不同,具有不同的理化指標,適用于不同工作環境和工作溫度。

環形加熱爐設于無縫連軋管車間,用于管坯穿孔前的加熱,爐膛溫度最高可達1350℃。環形加熱爐的爐頂、爐墻和爐底內襯均采用性能良好的耐火澆注料整體澆注而成,不同部位因為不同的工作環境狀況和工作溫度、設備特點,因此需選用不同的低水泥澆注料。

二、環形加熱爐各部位澆注料選型

環形加熱爐的爐頂、爐墻和爐底內襯均采用性能良好的耐火澆注料整體澆注而成,外層采用雙層輕質隔熱材料進行絕熱,從而組成復合砌體,以提高爐子的整體性、密封性和隔熱性,獲得最小的熱損失和最大的爐襯壽命。

(一)爐頂

爐頂內襯組成由內向外依次是:230mm厚低水泥澆注料,100mm厚輕質澆注料,20mm厚陶瓷纖維毯,總厚度350mm。爐頂復合爐襯由三層不同耐火材料組成,吊掛結構,內襯材料由緊固在爐頂金屬結構上的金屬錨固件和高鋁質錨固磚來固定。如圖1示:

爐頂低水泥澆注料為爐頂爐襯工作層,受爐膛內爐氣沖刷表面,工作環境溫度高,按爐膛溫度不同分兩種,高溫段選用ZJ-65牌號,低溫段選用zJ-60牌號。輕質澆注料用于爐頂保溫,不直接與高溫爐氣接觸,無氣流沖刷,選用LW-0.5牌號。各澆注料技術技術性能見表1。

為給澆注料升溫烘爐后的膨脹留出空間,需根據澆注料的膨脹系數預設膨脹縫。沿爐頂環形中徑處周向留設膨脹縫一道,寬度5mm;中徑內側每6°沿徑向留設膨脹縫一道,寬度5mm;中徑外側每6。沿徑向留設膨脹縫一道,寬度10mm.膨脹縫貫穿低水泥澆注料厚度,為波浪形。施工時可以膨脹縫內填塞對應寬度的pvc波紋板。

(二)爐墻

爐墻內襯組成由內向外依次是:260mm厚低水泥澆注料,114mm厚0.8輕質耐火磚,150mm厚陶瓷纖維板,30mm厚陶瓷纖維毯,總厚度554mm。爐墻復合爐襯由四層不同耐火材料組成,錨固結構,內襯材料由緊固在爐墻金屬結構上的金屬錨固件和高鋁質耐火錨固磚來固定。如圖2示:

對于環形爐的內外環爐墻來說,受熱后都會產生膨脹,外環爐墻受熱向外膨脹并擠壓其外部的爐墻鋼板和鋼立柱,內環墻受熱膨脹后則會向爐內傾斜,為了減輕爐墻鋼板和鋼立柱的受力負荷,防止內爐墻向內傾倒,在選擇爐墻砌筑材料時,材料線膨脹系數非常重要。爐墻澆注料作為爐襯的工作層,受爐膛內爐氣沖刷表面,工作環境溫度高,按爐膛溫度不同分兩種,高溫段選用ZJ-65牌號,低溫段選用ZJ-60牌號,與爐頂爐襯工作面澆注料選型一致。各澆注料技術技術性能見表1。

爐墻澆注料膨脹縫留設方法為每間隔2m左右沿豎直方向留設一道10mm寬波浪形膨脹縫。施工時可以在膨脹縫內填塞對應寬度的pvc波紋板。

(三)爐底

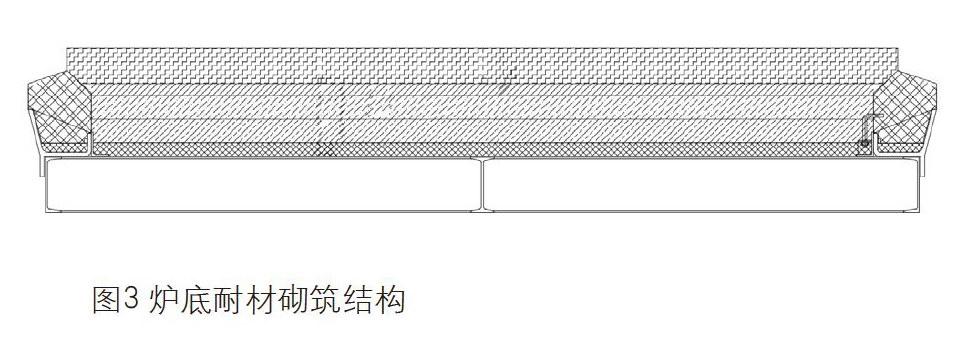

爐底內襯組成由內向外依次是:200mm厚低水泥澆注料,68mm厚粘土耐火磚,136mm厚0.8輕質耐火磚,136mm厚0.6輕質耐火磚,80mm厚陶瓷纖維板,總厚度620mm。爐底復合爐襯由五層不同耐火材料組成,整體砌筑。爐底內外環邊緣用澆注料做成的預制塊砌筑,預制塊采用特殊結構形式,以抵消爐底工作層澆注料高溫膨脹時對爐底預制塊的傾反力矩,保證內外環縫寬度。如圖3示:

爐底耐材內襯在保溫隔熱的同時還要承載鋼坯與爐渣的壓荷與侵蝕,而且在生產中的爐底轉動過程中一直不斷高低溫冷熱交替。所以爐底工作面耐火材料需要采用抗渣澆注料,要具有耐高溫、耐急冷急熱、耐壓、耐磨和抗渣等綜合性能較好的材料。爐底工作面澆注料選用TLD-80牌號,其理化指標見表1.

沿爐底環形中徑處周向留設膨脹縫一道,寬度10mm;每6°沿徑向留設膨脹縫一道,寬度10mm。施工時膨脹縫內填塞對應寬度的pvc波紋板。

三、烘爐

烘爐是決定加熱爐投產后耐火澆注料使用效果好快的關鍵環節,主要作用是為了把爐體砌筑材料中的施工水和結晶水排除干凈,并逐漸升溫到加熱爐工作溫度,烘爐得當,可以提高澆注料的使用壽命,否則水分排除不暢可使澆注料產生裂紋和剝落,甚至引起崩塌爆裂等嚴重事故。

烘爐分三個階段進行,即:室溫~450℃、450℃~600℃、600℃以上。尤其需要注意在600℃以下低溫階段,必須要緩慢升溫,并有足夠的保溫時間。

烘爐時需提前制作烘爐曲線并嚴格按照烘爐曲線控制烘爐的升溫速度和保溫時間,如烘爐溫度遠低于規定溫度,應緩慢升溫,不允許大幅度加快升溫速度;如烘爐溫度已遠高于規定溫度,必須立即保溫,不允許采取降溫措施。在烘爐過程中要按時記錄爐溫,密切注意澆注料因水分來不及逸出、受熱不均勻、體積膨脹過快等原因而產生的變形和損壞情況,及時查明原因,并采取適當措施處理。

結合本方案的選型設計特點和耐材廠家給出的建議,烘爐曲線見圖4,總烘爐時間為15天。

四、結語

經實地測量,按此方案投產后的環形加熱爐爐體外表溫度,側墻≤80℃;爐頂≤120℃;爐底<100℃,達到國家相關標準要求。

本設計方案結合低水泥澆注料的成分特性,根據環形加熱爐各個部位的工作環境,合理選用不動牌號的澆注料,優化砌體結構組成不同的復合爐襯。耐材工作面采用整體澆筑結構,施工簡單可靠。爐墻、爐頂整體性好,耐高溫耐沖刷,使用壽命長,爐底抗壓耐磨且有足夠的抗熱震性和抗侵蝕性能,從而充分發揮各種材料的性能特點,減小爐壁散熱量,降低了耐材損耗,明顯提高了加熱爐爐齡,達到最佳的使用效果和經濟效益。