基于MEMS陀螺儀的頂管智能糾偏控制系統

萬文松 ,翟 華 ,茆弘民 ,呂慶洲 ,唐飛飛 ,唐素文

(1.合肥工業大學 工業與裝備技術研究院,安徽 合肥 230009;2.淮南聯合大學,安徽 淮南 232038;3.安徽唐興機械裝備有限公司,安徽 淮南 232009)

在管道施工工程中,非開挖管道施工技術應用越來越多[1]。頂管施工以其適用土質廣、施工精度高、使用管徑范圍大、綜合成本低、環境污染小等優點被廣泛應用[2]。由于地層土質變化、千斤頂推力不均、已拼管節軸線不準等因素影響,管體不可能完全按設計方向推進,產生姿態偏差[3]。為了保證掘進精度,必須對頂管機進行及時偏差糾正控制。

本文提出利用MEMS陀螺儀為測控單元,通過PLC控制系統構成頂管機糾偏系統,可以測量三個方向的姿態與方位,并實現自動糾偏功能。

1 系統布局

頂管智能糾偏控制系統是應用于頂管頂進施工過程中實時、自動測量頂管機姿態及計算頂管機位置,并與設計軸線比對后自動控制糾偏油缸糾正偏差。系統集成了計算機、自動測量、自動控制、數據通訊等自動化技術于一體。智能糾集控制系統布局如圖1所示。

該頂管智能糾偏控制系統能實時獲得頂管機的姿態并實時計算相對于隧道設計中心線的偏差,根據偏差發送相應的控制指令,為頂管機嚴格按照設計路線頂進提供重要保障,保證隧道施工的質量及隧道的準確貫通[4]。

圖1 智能糾偏控制系統整體布局

2 系統組成

1.1 MEMS陀螺儀

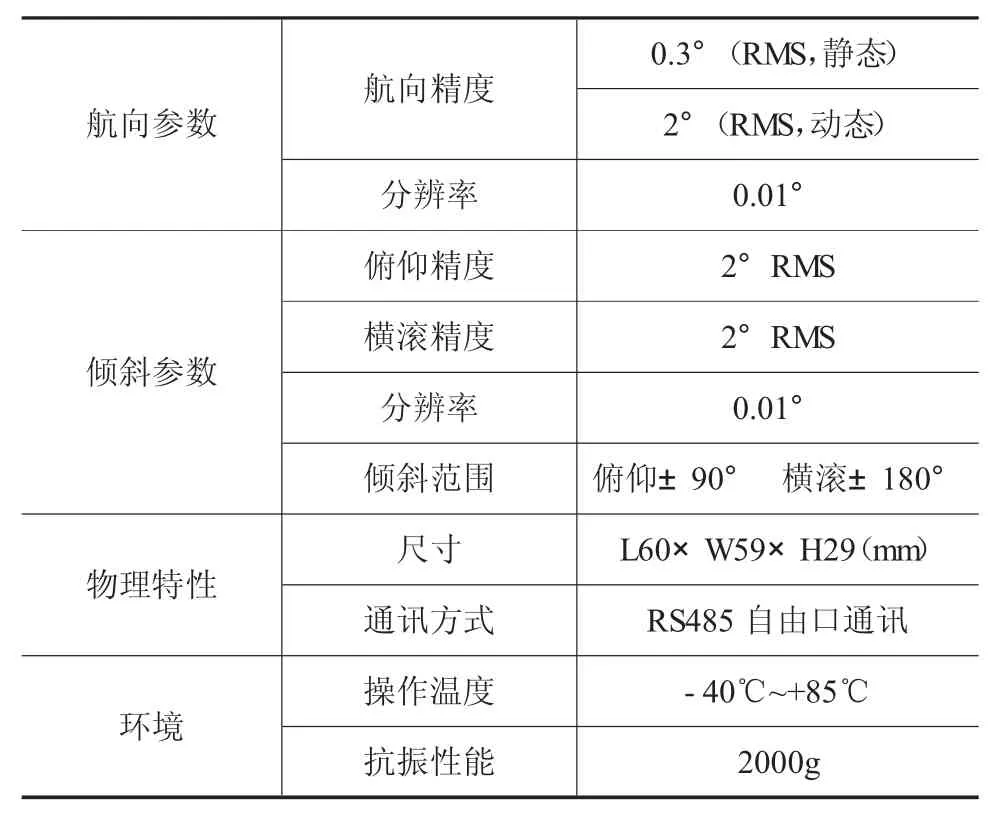

MEMS陀螺儀是一種基于科里奧效應的慣性角速率傳感器[5]。與傳統機械陀螺儀不同,其內部無轉動部件,不需要軸承,全固態裝置,具有價格低、體積小、重量輕、可靠性高、易于數字化、智能化、抗大過載沖擊、工作壽命長、低功耗、大量程等特點。已被證明可以用微機械加工技術大批量生產[6]。本文采用的MEMS陀螺儀采集的數據接入電腦顯示為角度信息,傳遞數據僅用普通電纜即可,無需屏蔽。其部分參數如表1所示。

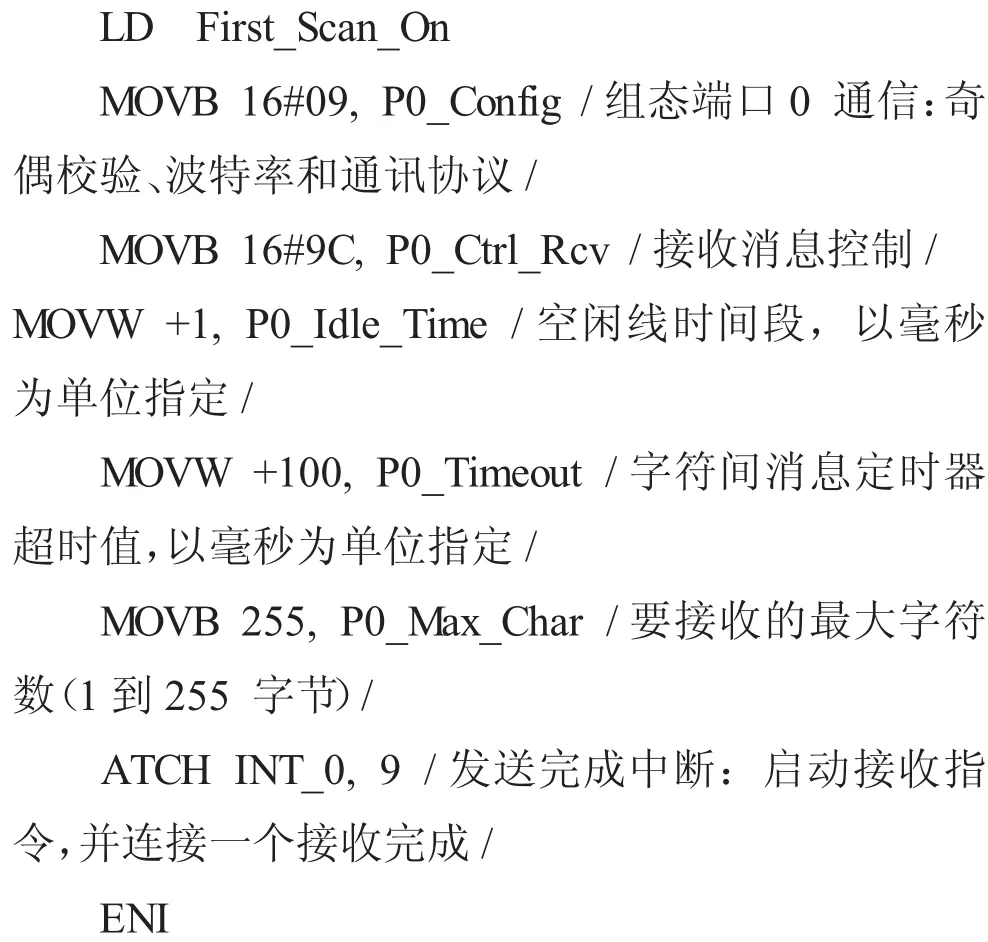

MEMS陀螺儀采用485自由口通訊方式,即通訊協議由用戶自定義,陀螺儀角度讀取命令數據幀格式如表2所示,其中數據域包含9個字節,分別為俯仰(Pitch),橫滾(Roll)和方位(Heading)角度值,為壓縮BCD 碼[7]。本文使用S7-200SMART PLC采用RS485半雙工串行通訊方式,與陀螺儀進行通訊獲取角度信息,部分通訊程序如下:

表1 MEMS陀螺儀參數

1.2 智能糾偏控制系統

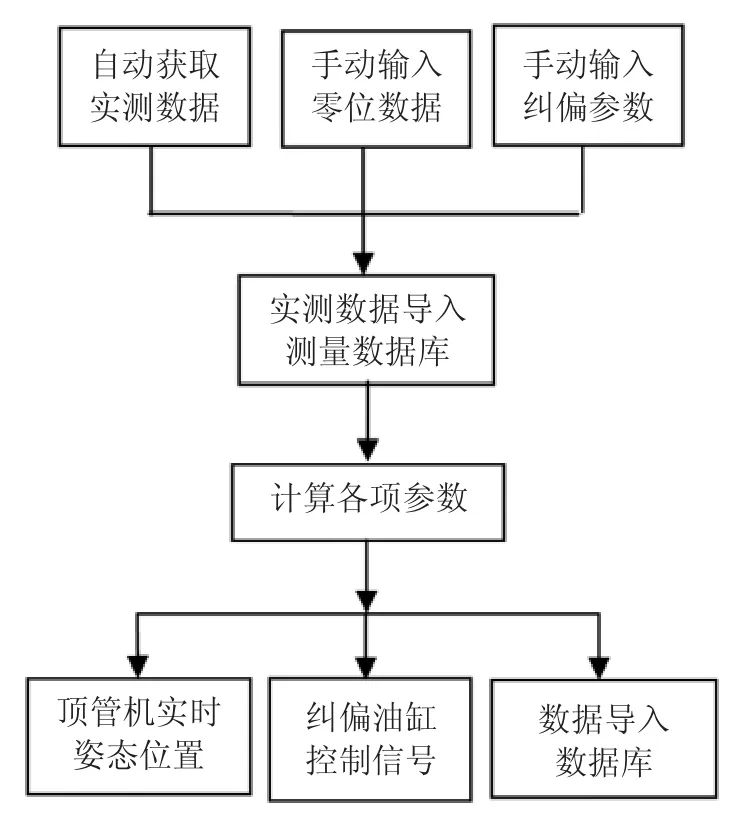

本頂管機智能糾偏控制系統能為頂管機沿設計軸線掘進提供必要的精確信息并通過比對糾正偏差,是一套經現場使用驗證的具有先進性的自動測控糾偏系統。系統基本流程如圖2所示。

本系統不需要繁雜的電纜連接及硬件設施,其主要特點為:

①顯示頂管機的姿態;

②計算并顯示頂管機的位置,采用數字和圖象兩種形式顯示;

圖2 智能糾偏控制系統流程圖

③計算并顯示頂管機實時位置與設計軸線的偏差;

④根據實時位置與設計軸線的偏差自動發送命令控制糾偏油缸動作以實現糾偏;

⑤完全通過控制箱對整套系統進行控制;

⑥對施工隧道的所有姿態偏差、位置偏差、糾偏動作等數據進行備份;

⑦關鍵操作設置密碼保護,避免無關人員更改系統關鍵參數,如糾偏參數設置、零位數據等。

3 實驗驗證

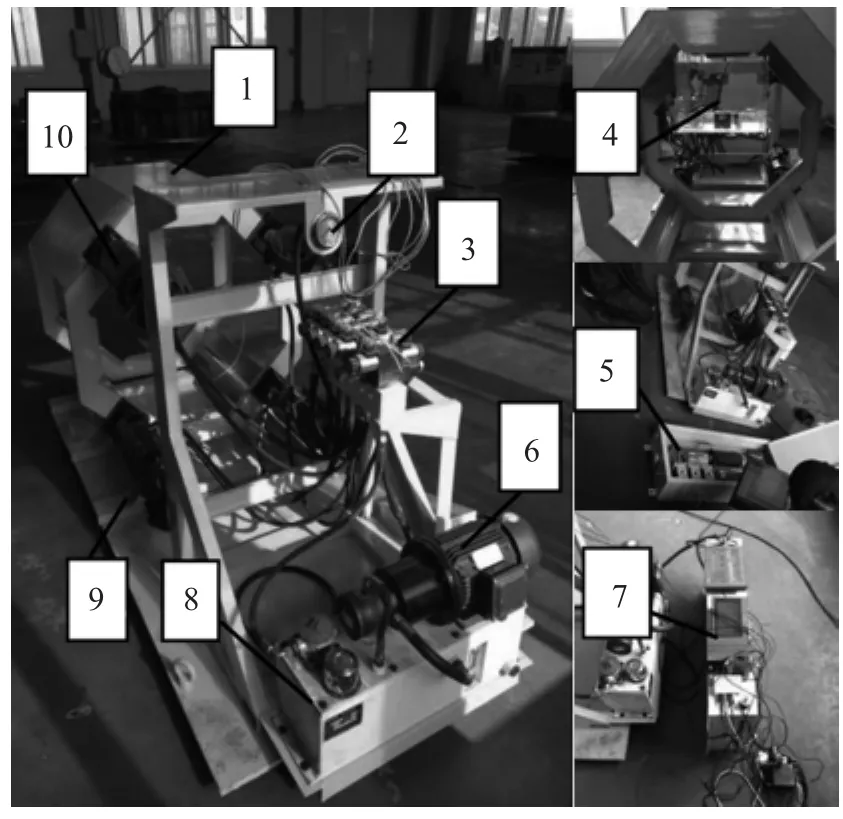

為了驗證頂管機智能糾偏控制系統的準確性,本文根據頂管機的結構設計了模擬頂管機實驗架,并搭建控制系統和液壓系統,進行智能糾偏控制系統的陸地實驗。實驗裝置如圖3所示,主要包括殼體、液壓表、電磁閥、自動姿態測量系統、液壓控制系統、電機、自動糾偏控制系統、液壓泵站、導軌和糾偏油缸10個部分。

本實驗首先完成了液壓控制系統和糾偏控制系統的上下站通信。在確認液壓系統正常后,設定四組偏差數據,觀察并記錄糾偏油缸的動作和糾偏效果。

第一組實驗,當設定偏差為左偏0.5°、上偏2°時,左上、右上糾偏油缸伸出,糾偏過后左偏0.42°、上偏0.44°;

第二組實驗,當設定偏差為右偏4°、下偏0.5°時,右上、右下糾偏油缸伸出,一次糾偏動作后,右偏差仍在需要糾偏的范圍,右上、右下糾偏油缸繼續伸出,糾偏過后右偏0.28°、下偏0.55°;

圖3 糾偏控制系統實驗裝置1.殼體 2.液壓表 3.電磁閥 4.姿態測量系統 5.液壓控制系統6.電機 7.智能糾偏控制系統 8.液壓泵站 9.導軌 10.糾偏油缸

第三組實驗,當設定偏差為左偏1.5°、下偏1.5°時,左下、右下糾偏油缸先伸出,再伸出左上、左下糾偏油缸,糾偏過后左偏0.24°、下偏0.36°;

第四組實驗,當設定偏差為右偏0.5°、上偏0.5°時,糾偏油缸保持。

實驗表明,針對不同組偏差情況糾偏控制系統做出不同的糾偏控制動作,且糾偏效果顯著,驗證糾偏控制程序的正確性。

4 結論

設計了一套以MEMS陀螺儀為檢測單元、以PLC控制器為核心的頂管智能糾偏控制系統。實驗表明本系統可以實現實時采集三軸角度、實時計算軸線偏差、實時控制糾偏油缸運動的功能,且糾偏效果顯著,能完成頂管機軸線自動糾偏施工,提高頂管質量。