對影響高速壓力機動態精度及性能的相關因素的測試與分析

袁 闖

(濟南鑄造鍛壓機械研究所有限公司,山東 濟南 250306)

1 引言

1.1 滑塊導軌動態間隙

普通壓力機滑塊導軌靜態間隙可用塞尺進行檢測,高速壓力機運轉速度高,滑塊導軌間隙一般要求為≤0.01mm,用塞尺無法檢測(塞尺最小測量值為0.02mm),在安裝調整時滑塊導軌間隙借用百分表,一邊測量一邊調整。但安裝調整完成后,高速壓力機經工作運轉一定時間,如滑塊導軌間隙在<0.02mm范圍內變化時,就無法用通用量檢具測量了。機器在運轉過程中,影響導軌間隙的因素包括磨損、溫度、松動等。采用導軌動態間隙的測試方法,可對經過工作運轉一段時間后的高速壓力機導軌間隙進行測試與監控。

1.2 直接承受徑向合力零件動態徑向位移量

高速壓力機的結構不同,直接承受徑向合力零件(直接承受滑塊和平衡塊運行中所產生徑向合力零件)不同。如:曲柄連桿機構的直接承受徑向合力零件為曲軸(圖1),多連桿機構的直接承受徑向合力零件為連桿導向塊(圖2)。為了平衡高速壓力機運轉時滑塊部件的慣性力,減小振動、消除施力機構的間隙,高速壓力機裝有平衡塊及平衡缸(或平衡氣囊)。平衡塊的質量及當量力臂與滑塊部件的質量及當量力臂相匹配時,平衡塊才能抵消滑塊部件運轉時的徑向力。否則,壓力機高速運轉時造成運動部件在軸承間隙內上下竄動,增加壓力機振幅并影響整機動態精度。采用直接承受徑向力零件動態移動量測試方法,測出直接承受徑向力零件的動態移動量,判斷徑向力平衡效果,并通過測試曲線,分析平衡塊產生的徑向力是否大于、小于或等于滑塊的徑向力。

圖1 曲柄連桿機構圖

圖2 多連桿機構圖

2 測試方案

2.1 測試內容

(1)滑塊導軌動態間隙測試:壓力機運轉時,滑塊會在導軌間隙范圍內產生移動,測量壓力機空運轉時滑塊前后、左右方向在導軌間隙范圍內的移動量。

(2)直接承受徑向力零件動態徑向位移量:壓力機運轉時,滑塊與平衡塊產生的徑向合力作用在直接承受徑向力零件上,當徑向合力不能不平衡時,直接承受徑向力零件沿著徑向合力方向在摩擦副間隙范圍內移動,壓力機空運轉時曲軸轉角在0°或180°(滑塊運行至上死點和下死點)時,測量直接承受徑向力零件動態徑向位移量。

2.2 測試系統組成

位移信號—EX-110V電渦流位移傳感器—X-V02控制器—PXLc-6363數據采集—計算機

3 測試方法與應用

測試兩臺型號分別為H125B、APEX-125的閉式高速壓力機,兩臺高速壓力機的結構形式均為曲軸橫放的曲柄連桿機構。

3.1 導軌動態間隙測試

高速壓力機在運轉時滑塊在導軌間隙范圍內前后、左右方向移動,測試滑塊在運行過程中的前后、左右位移量。選擇滑塊前后、左右各兩導軌的上、下端為測量位置,將安裝傳感器的支架固定在機身上,將傳感器感應面調整并固定至距離滑塊導軌表面1mm位置,滑塊在運行中(測試時壓力機實際轉速為400 min-1)分別測量前后、左右方向上位移量的最大值,即為滑塊導軌前后、左右方向的動態間隙。

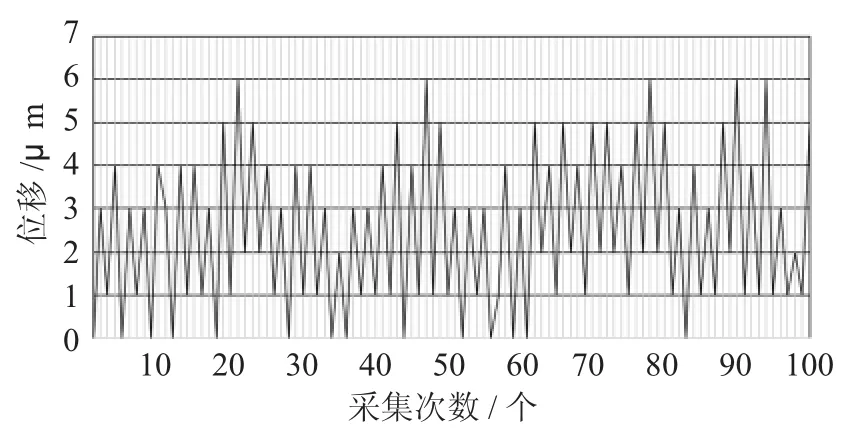

H125B型閉式高速壓力機的導軌前后方向動態間隙最大值在左前導軌的下端,測試最大間隙為0.065mm,測試曲線見圖3。左右方向動態間隙最大值在右后導軌的下端,最大間隙為0.053mm,測試曲線見圖4。

圖3 H125B前后方向測試曲線圖

圖4 H125B左右方向測試曲線圖

APEX-125型閉式高速壓力機的導軌前后方向動態間隙最大值在左前導軌的下端,測試最大間隙為0.006mm,測試曲線見圖5。左右方向動態間隙最大值在右后導軌的上端,測試最大間隙為0.005mm,測試曲線見圖6。

圖5 APEX-125前后方向測試曲線圖

圖6 APEX-125前后方向測試曲線圖

3.2 直接承受徑向合力零件動態徑向位移量測試

被測高速壓力機的結構為曲軸連桿機構,運轉時產生的徑向受力點直接作用在曲軸上。當曲軸停止在上死點時,將安裝傳感器的支架固定在機身上,將傳感器感應面調整并固定距曲軸徑向的上端1mm處。壓力機運轉時(測試時壓力機轉速為400 min-1)測試曲軸的上下移動量。

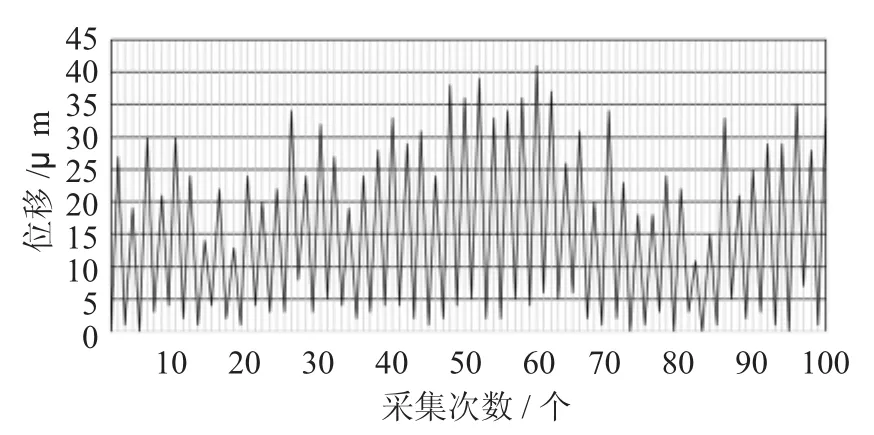

H125B型閉式高速壓力機的徑向力作用點動態徑向位移量為0.041mm,測試曲線見圖7。

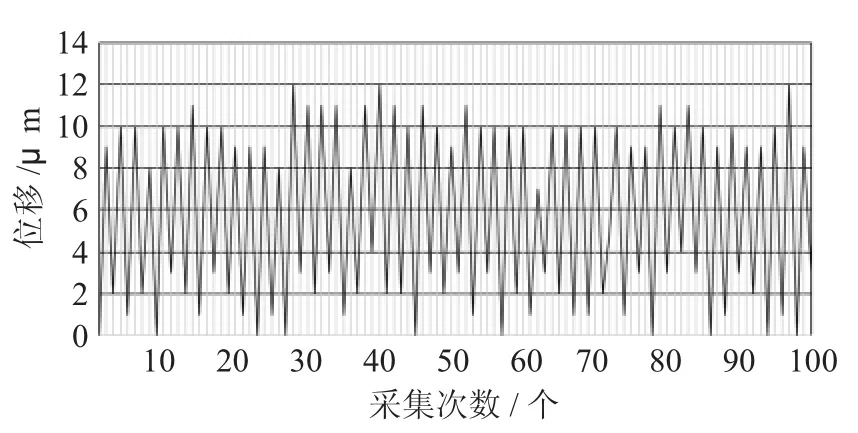

APEX-125型閉式高速壓力機的徑向力作用點動態徑向位移量為0.012mm,測試曲線見圖8。

3.3 對徑向力的分析

壓力機在運轉時,滑塊到達下死點瞬間曲軸所受的徑向合力為:

圖7 H125B徑向位移測試曲線圖

圖8 APEX-125徑向位移測試曲線圖

滑塊到達上死點瞬間曲軸所受的徑向合力為:

式中:F1——滑塊部件產生的徑向力;

F2——平衡塊產生的徑向力;

F3——平衡缸力,取向上的力為正,向下的力為負。

測試前,使滑塊停止在上死點,此時F1=F2=0,徑向合力為F3,曲軸受向上的作用力,曲軸處在機身軸承的間隙上端。壓力機運轉時,如F1>F2+F3,當滑塊運行至下死點瞬間,由(1)可得徑向合力F為負值,曲軸向下徑向移動,當滑塊運行至上死點瞬間,由(2)式可得徑向合力F′為正值,曲軸向上徑向移動,曲軸以此重復上下移動;如F1<F2,當滑塊運行至下死點瞬間,由(1)式可得徑向合力F為正值,曲軸無徑向移動,當滑塊運行至上死點瞬間,曲軸向下徑向移動,曲軸以此重復上下移動;如F1=F2,當滑塊運行至下死點瞬間或上死點瞬間,由(1)式或(2)式可得徑向合力F或F′都等于F3,且為正值,曲軸無徑向移動。通過對直接承受徑向力零件動態徑向移動量測試并結合上述內容進行分析,可判斷出滑塊和平衡塊產生徑向力的平衡情況。H125B型閉式高速壓力機運轉時曲軸徑向移動曲線顯示,滑塊在運轉至上死點或下死點時曲軸往復上下移動,以此判斷出滑塊部件運轉時產生的徑向力大于平衡塊運動時產生的徑向力與平衡缸力之和。

以測試的APEX-125型閉式高速壓力機運轉時曲軸徑向移動為例,滑塊在運轉至下死點時滑塊無移動,滑塊在運轉至上死點時滑塊向下移動。以此判斷出滑塊部件運轉時產生的徑向力小于平衡塊運動時產生的徑向力。

3.4 對徑向力平衡的調整

為獲得最佳徑向力平衡效果,在設計時,選擇平衡塊的運動結構形式與滑塊的運動結構形式相同,如滑塊的運動結構形式為曲柄連桿結構(圖1)或多連桿結構(圖2),其平衡塊的運動結構形式也為曲柄連桿結構或多連桿結構的結構形式。導出的曲軸轉角在0°或180°(滑塊運行至上死點或下死點)時,滑塊及平衡塊的徑向力分別為:

(1)曲柄連桿機構滑塊或平衡塊的徑向力:

F=Ma=Mω2R(1-λcos2α)

式中:M——運動部分質量;

ω——曲軸角速度;

R——曲柄半徑;

λ——滑塊或平衡塊的連桿系數;

α——曲軸轉角

(2)多連桿機構滑塊或平衡塊的徑向力

F=Ma=Mω2R(sinφ2cosφ3或4/sinφ3cosφ2—λ/l3或4)

式中:M——運動部分質量;

ω——曲軸角速度;

R——曲柄半徑;

λ——滑塊或平衡塊的連桿系數;

φ2——桿2轉角;

φ3或4——連桿3或4轉角。

令以上兩式中的 R(1-λcos2α)和 R(sinφ2cosφ3/sinφ3或4cosφ2—1/l2)為 R′(當量力臂),運動部件產生的徑向力計算式可寫成:F=ω2R′M。對上式進行分析可知,曲軸角速度ω的大小對滑塊和平衡塊產生的徑向力的平衡狀態無影響,當量力臂R′是不可調整的,對滑塊和平衡塊產生的徑向力的平衡進行調整,只有調整滑塊或平衡塊的質量。目前國際先進的高速壓力機的平衡塊質量是可調的。

4 結束語

運用對高速壓力機滑塊與導軌動態間隙的測試方法,實現了對高速壓力機導軌間隙測量與監控,可準確掌握經過運轉工作后的導軌間隙變化情況,為判定導軌間隙的穩定性或是否應對導軌間隙進行調整提供了依據。

運用對直接承受徑向合力零件動態徑向位移量測試方法,并結合壓力機滑塊運行至上死點和下死點時所受徑向力的分析方法,可分析出壓力機徑向合力的大小與方向。即可為判定設計、制造的效果提供依據,也可對徑向力的合理調整提供數據(如對不同重量和尺寸的模具進行徑向力調整)。有些高速壓力機因結構所限,位移傳感器感應面無法接近直接承受徑向合力零件(如曲軸或連桿導向塊),為便于測試,根據不同的結構形式可在曲軸斷面或連桿導向塊斷面留出安裝測試塊(曲軸斷面的測試塊應為圓形)的螺孔。