地面采氣管道渦流輔助排液技術在長慶氣田的應用

衛亞明,肖述琴,劉 鑫,段志勇,楊旭東

1.長慶油田公司油氣工藝研究院,陜西西安 710018

2.長慶油田公司蘇里格南作業分公司,陜西西安 710021

3.長慶油田公司生產運行處,陜西西安 710021

長慶氣田南部地處黃土高原,溝谷縱橫,山大溝深,地面管道起伏很大,管道低洼處容易形成積液,冬季容易凍堵。目前防止地面管道凍堵的方法主要是添加水合物抑制劑,但該方法費時費力。為了節能降耗,為氣田地面采氣管道排水提供新措施,研發了一種依靠氣井自身能量,可以輔助排除管道積液的地面管道渦流工具(以下簡稱渦流工具)。理論研究[1]及現場應用表明:渦流工具可以有效提高采氣管道的攜液能力,降低管道輸壓,改善采氣管道凍堵問題,并為長慶氣田冬季供氣高峰期氣井穩產提供技術支撐。

1 地面采氣管道渦流輔助排液機理

地面采氣管道渦流技術是一項經濟有效的輔助排液技術,其排液機理是基于改變流體介質的運動方式,使得管道內原有以液滴流動為主的紊流流態改變為以液膜流動為主的環狀流,大大減少了介質之間的沖擊和摩擦做功,大大降低了管道的總體能耗,使得管道輸壓降低[2-7]。

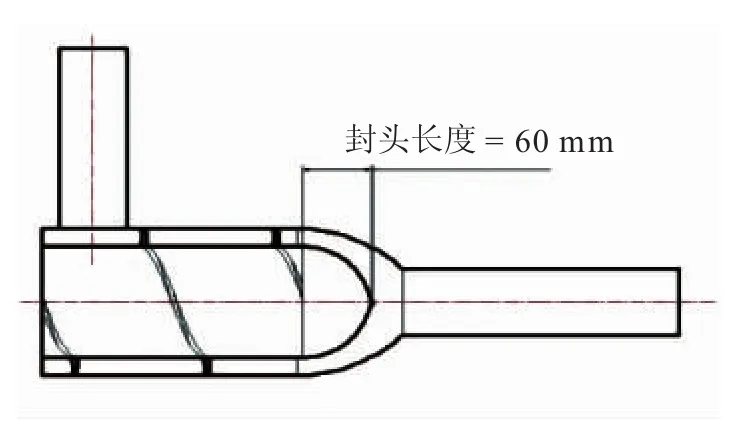

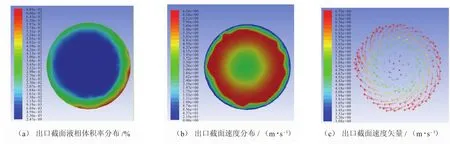

渦流工具是該技術的核心(見圖1),利用Flu-ent軟件進行數值模擬,得到出口截面液相分布、速度分布、速度矢量云圖如圖2所示。

結果表明:流體通過渦流工具之后,在該工具出口截面存在明顯的旋流流動,同時螺旋運動形成氣核,即中心為氣體、邊緣為液體,說明渦流工具使得氣、液分離,并形成環狀流動,可有效提高氣體的攜液能力,減少管內出現積液和凍堵的問題。

圖1 渦流工具剖面示意

圖2 出口截面液相體積率分布、速度分布、速度矢量云圖

2 渦流工具參數優化

地面采氣管道渦流輔助排液技術主要通過流體旋流所產生的離心力場,實現氣液分離的目的。誘發兩相旋流的螺旋紐帶是渦流工具的核心部件,為了確保渦流工具切實有效地發揮輔助排液采氣的作用,利用Fluent軟件開展了螺旋紐帶葉片的圈數、紐帶切入角、紐帶高度、寬度的優化設計研究,最終確定了最佳渦流工具參數組合。

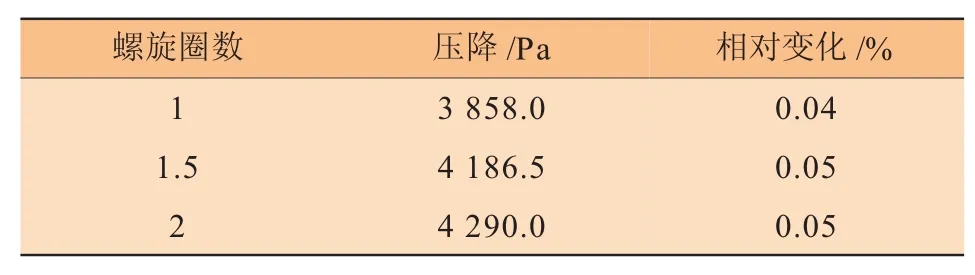

2.1 螺旋紐帶圈數

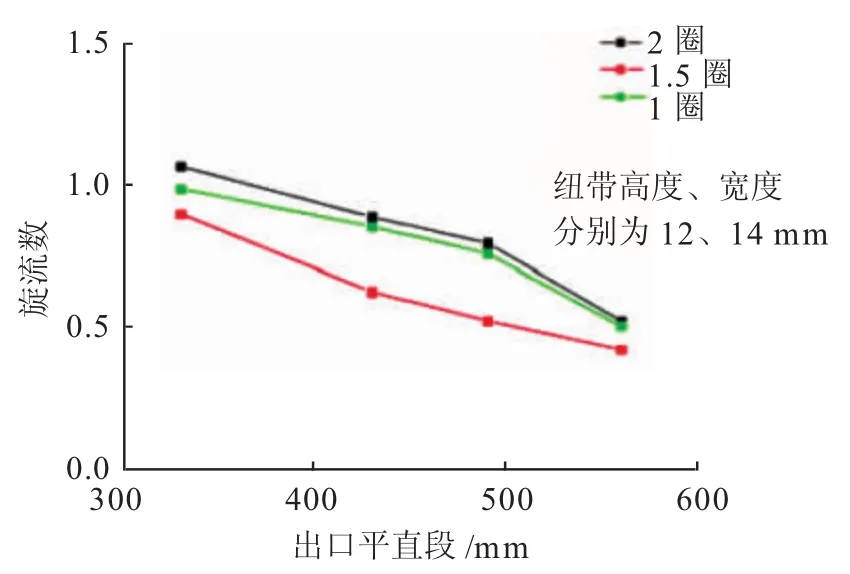

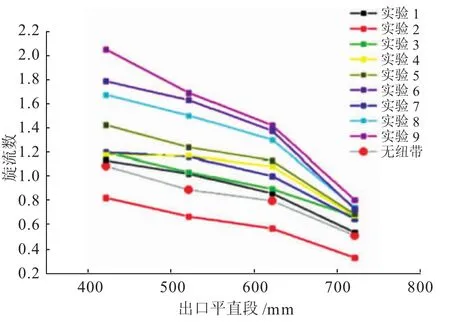

旋流數可以全面描述管內的螺旋強度,圖3給出了不同螺旋圈數對旋流數的影響規律。隨著渦流工具出口平直段距離的增加,旋流數值迅速減小;當螺旋圈數為2時,旋流數最大,旋流效果最佳。同時分析了不同螺旋圈數下的壓降情況,當螺旋圈數為2時,壓降較大,但不同螺旋圈數的壓降相對初始壓力變化值很小(見表1)。綜合考慮,螺旋圈數為2時,渦流工具的效果較好。

表1 進、出口壓降

圖3 不同螺旋圈數對旋流數的影響

2.2 紐帶高度、寬度

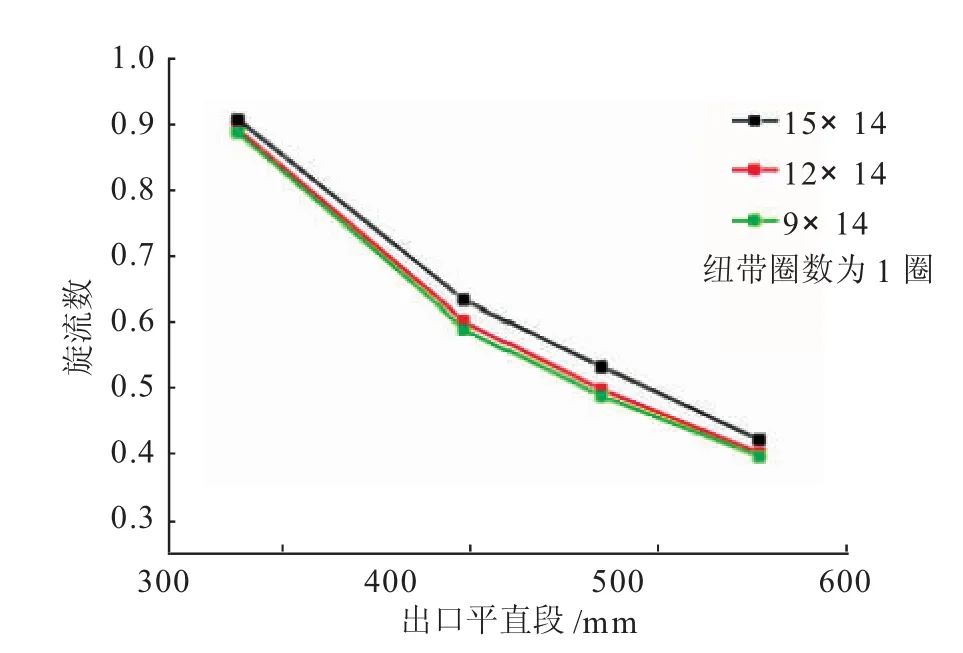

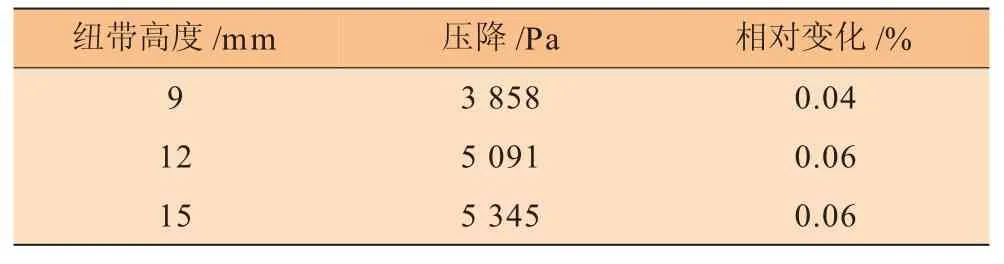

紐帶螺旋圈數取1圈,保持紐帶寬度不變(14 mm),分別進行紐帶高度為12、15、9 mm(初始高度)的模擬分析,研究不同紐帶高度對旋流數的影響規律,如圖4所示。

結果表明:隨著渦流工具出口平直段距離的增加,旋流數值迅速減小,螺旋紐帶高度為15mm時,其旋流效果好于其他兩個工況,且壓降最大,但不同紐帶高度的壓降相對初始壓力變化值較小(見表2)。綜合考慮,紐帶高度為15mm時渦流工具的效果較好。

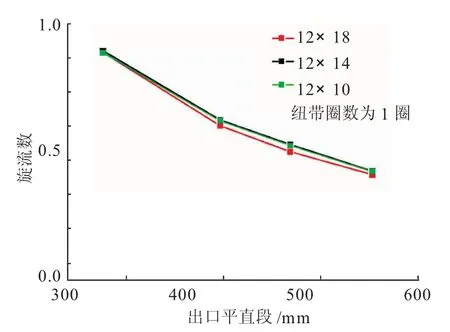

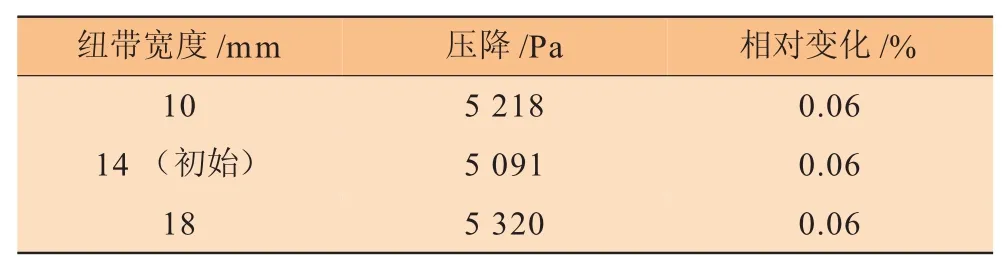

紐帶螺旋圈數取1圈,保持紐帶高度(12 mm)不變,分別進行紐帶寬度為10、18、14 mm(初始寬度)的模擬分析,研究不同紐帶寬度對旋流數的影響規律,見圖5。

圖4 不同紐帶高度對旋流數的影響規律

表2 進、出口壓降

圖5 不同紐帶寬度對旋流數的影響

結果表明:隨著出口平直段距離的增加,旋流數值迅速減小,相同紐帶高度,不同螺旋紐帶寬度的旋流數變化近乎相同;紐帶寬度為18 mm時壓降最大,但不同紐帶寬度壓降相對初始壓力變化值較小(見表3)。考慮紐帶加工及強度,紐帶寬度取14 mm時渦流工具的效果較好。

表3 進、出口壓降

2.3 切入角

紐帶切入角度不同,從入口管垂直向下的兩相流體開始水平環狀流動的位置也隨之改變,也會對兩相流體的總能量產生不同的影響,甚至可能影響各相流體的分布,進而會影響渦流工具的總體效果。

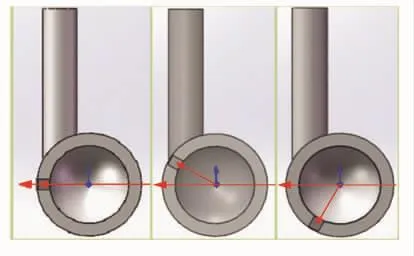

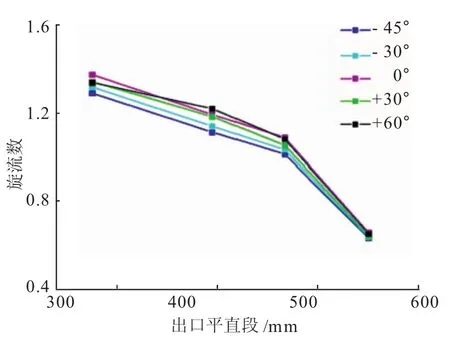

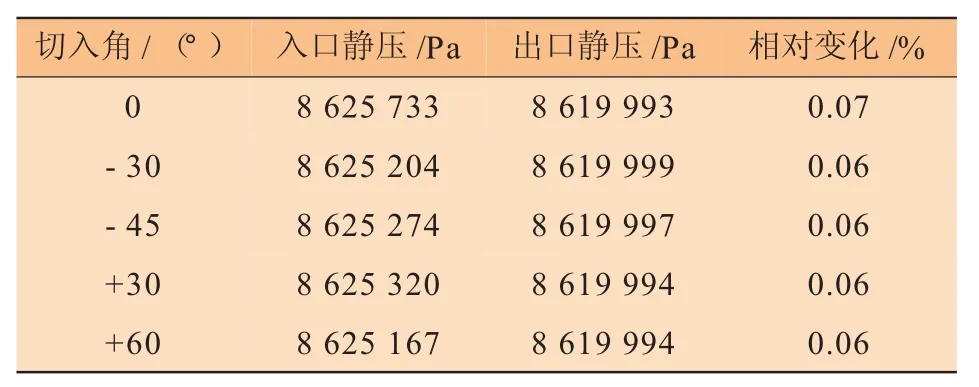

當紐帶圈數為2圈、高度15 mm、寬度14 mm時,對切入角度分別與水平軸負方向成0°、-30°、-45°、+30°、+60°(以逆時針方向為正,如圖6所示)的工況進行模擬,結果見圖7。不同紐帶切入角進、出口靜壓力變化結果見表4。

圖6 紐帶切入角分別為0°、-30°、+60°示意

圖7 不同紐帶切入角旋流數衰減變化情況

表4 不同紐帶切入角進、出口靜壓力變化

結果表明:不同切入角度的旋流數變化趨勢相同,且進出口壓降差異很小。在螺旋段出口,旋流數存在差異,隨著流體在平直段流動,旋流數差別逐漸減小,正切入角(包括0°切入角)總體性能明顯好于負切入角,且0°切入角工況性能較高些。因此,采用0°切入角。

3 內徑為60 mm管道渦流工具優化

根據渦流工具參數優化結果,利用正交實驗設計方法對內徑60 mm管道的渦流工具進行優化。

工況:工作壓力為8.62 MPa,出口管半徑為30 mm;模型網格數在65萬左右;湍流模型采用k-ε RNG模型,混合相模型采用mixture模型。對比模擬結果,主要考慮不同參數下旋流數的變化(見圖8),可知最佳參數組合為實驗9,即切入角0°、紐帶高度15 mm、紐帶寬度14 mm。

圖8 不同實驗組合旋流數衰減變化

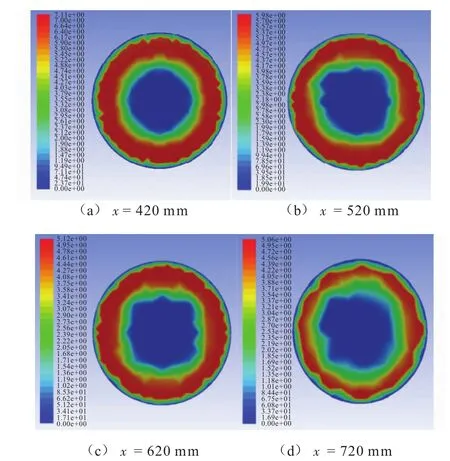

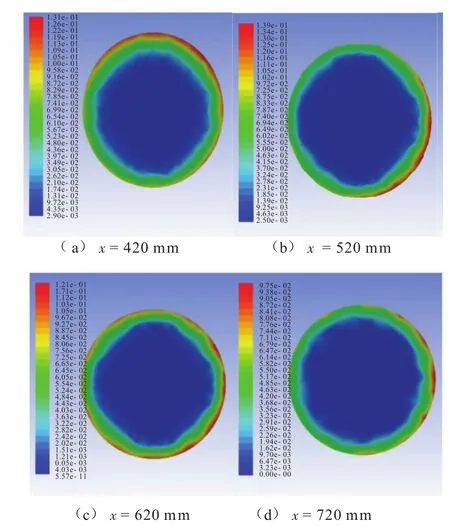

實驗9的不同截面混合相速度分布云圖見圖9(x為出口平直段)、不同截面液相體積率分布云圖見圖10。

從圖9可以看出,沿著直管段混合相速度逐漸衰減,壁面處速度最小,速度較大區域成環狀分布,截面中心區域速度較小;從圖10可以看出,液相主要分布在靠近壁面的位置,為環狀流,旋流效果明顯。

圖9 不同截面混合相速度分布云圖/(m·s-1)

圖10 不同截面液相體積率分布云圖

4 渦流工具現場試驗

4.1 現場試驗

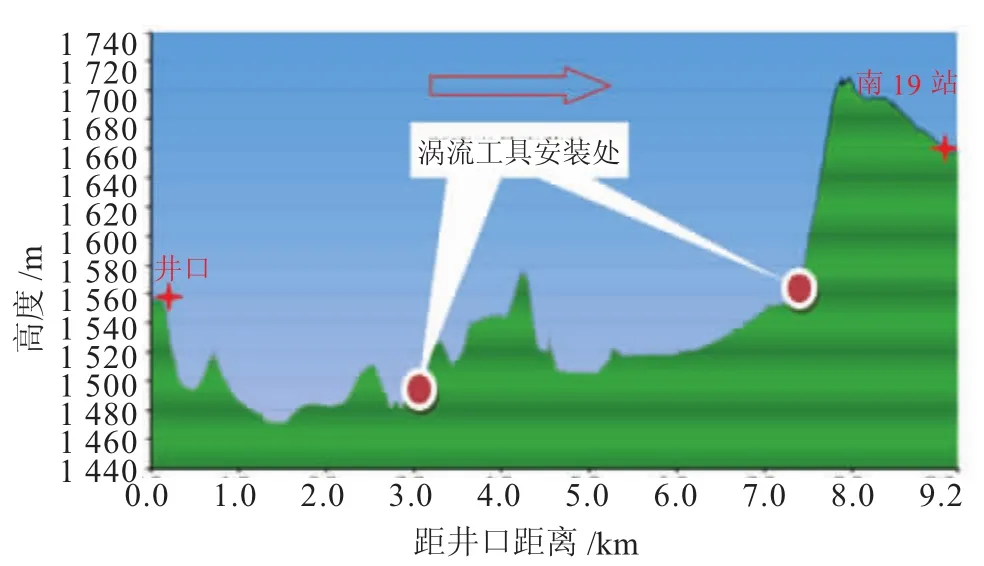

根據渦流工具優化結果,在G39-X井開展了現場試驗。該井地面管道規格為D 76 mm×8 mm×9.3 km,管道最大高程差140 m,管道有兩處明顯U形位置,分別位于距井口3.0 km和7.6 km處。管道于2012年12月14日投產,配產10萬m3/d,日均產氣量12.689萬m3/d,日均產水量20.35m3/d。由于產水及地面管道高低起伏大,生產過程中單井進站地面管道積液。為降低管道壓降,掃除積液,減緩氣井凍堵,保證氣井平穩生產,2016年10月24日在采氣管道U形位置低點處安裝渦流工具,如圖11所示。

圖11 渦流工具安裝位置示意

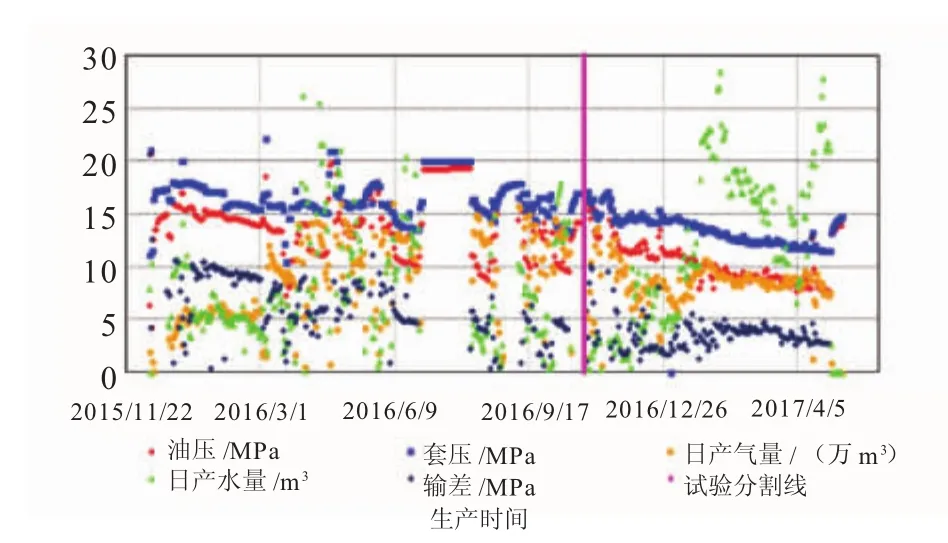

采用渦流工具之后,氣井日平均產氣量達到8.0萬m3/d,日平均產水量為20 m3/d左右,且攜液效果良好;同時管道輸壓降低,從投放渦流工具前的4.0 MPa降到投放后的3.0 MPa左右,見G39-X井生產曲線如圖12所示。

圖12 G39-X井生產曲線

4.2 效果分析

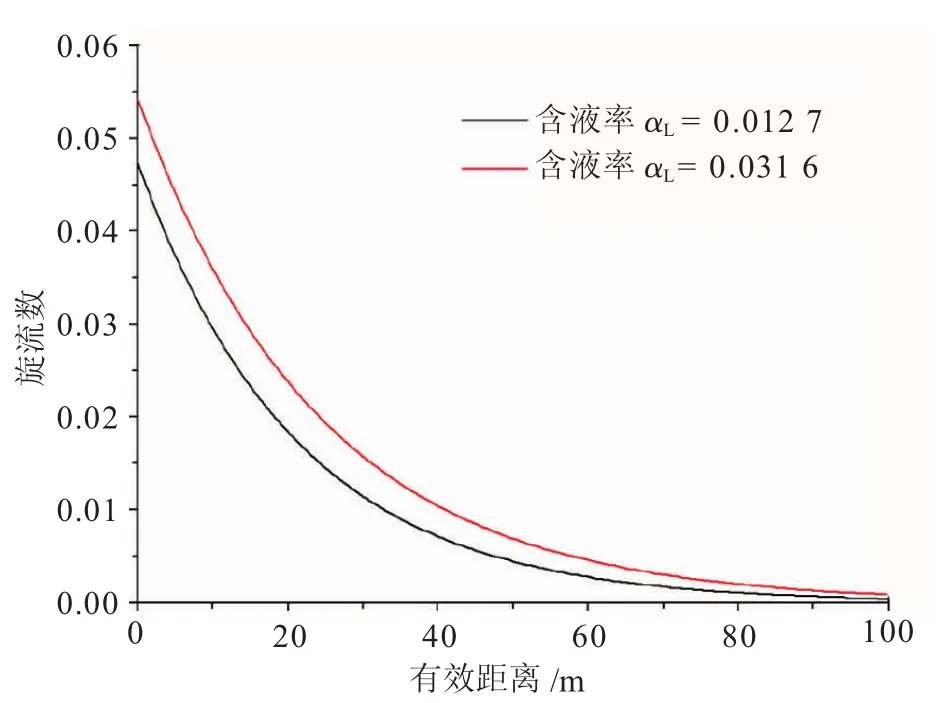

根據渦流工具旋流數衰減理論,可以計算該井采氣管道安裝渦流工具后的旋流數衰減情況,如圖13所示。該井采氣管道采用渦流工具后有效螺旋距離達100 m以上,可以克服高度差對渦流工具帶來的不利影響,這與現場試驗結果較一致。因此,該井采用渦流工具可以有效提高氣井的攜液量,進而改善管道凍堵問題。

圖13 不同含液率下螺旋流衰減系數的變化

5 結論

(1)地面采氣管道渦流輔助排液技術將管道內以液滴流動為主的紊流流態改變為以液膜流動為主的環狀流,螺旋流攜帶著管內絕大部分液體沿管壁流動,而大量的氣體則沿螺旋體的中心流動輸送,降低了管道的總體能耗。

(2)利用數字模擬和正交試驗方法對渦流工具的參數、結構進行優化,確定了內徑為60 mm管道的渦流工具最佳參數組合,即切入角0°、紐帶高度15 mm、紐帶寬度14 mm時,旋流效果最好。

(3)通過在G39-X井采氣管道安裝渦流工具,驗證了本文優化設計的渦流工具可以有效地提高氣井攜液能力,降低管道輸送壓力,改善氣井凍堵問題。