穩定和過渡工況下柴油機活塞頂面瞬態熱負荷變化規律

雷基林,王東方,鄧晰文,辛千凡,文 均,2

?

穩定和過渡工況下柴油機活塞頂面瞬態熱負荷變化規律

雷基林1,王東方1,鄧晰文1,辛千凡1,文 均1,2

(1. 昆明理工大學云南省內燃機重點實驗室,昆明 650500;2. 成都銀河動力有限公司,成都 610505)

發動機活塞熱疲勞失效主要有穩定工況下周期性熱沖擊導致的高周疲勞失效和在冷啟動、急加速、急減速等過渡工況下熱沖擊引起的低周疲勞失效兩種形式。為探究柴油機活塞在不同工況下活塞的熱負荷變化情況,該文以一款非道路用高壓共軌柴油機為研究對象,基于活塞頂面瞬態溫度試驗測試結果,采用熱-機解耦方法建立了穩定工況及冷啟動、急加速和急減速等過渡工況下的活塞熱負荷有限元仿真計算模型,分析了發動機在穩定工況、冷啟動、急加速和急減速過程中活塞的熱負荷變化規律。研究結果表明:穩定工況下活塞的熱負荷波動現象僅出現在活塞頂面、火力岸和第一環槽位置,且熱負荷波動幅值隨著距離活塞表面深度的增加而逐漸減小,溫度波動深度范圍為3 mm;活塞周期性瞬態熱應力波動主要發生在活塞頂面,其他區域波動較小,熱應力波動深度范圍為5 mm,最大熱應力波動幅值出現在燃燒室喉口區域,達到32.3MPa。過渡工況下活塞的熱負荷變化較大,其中:冷啟動過程中活塞的熱應力出現跳躍性急劇升高,隨后又快速降低的現象,活塞熱負荷的變化幅度較大,溫度、熱應力和熱應變分別達到200 ℃、42 MPa和0.3 mm;急加速過程中活塞溫度場、熱應力和熱變形都急劇升高,雖然活塞的溫度和熱應變的變化量相對較小,為140 ℃和0.12 mm,但活塞燃燒室喉口熱應力變化幅值達到93 MPa,易造成活塞熱疲勞失效,從而對活塞可靠性和耐久性產生較大影響;急減速過程出現活塞各測點先短暫升高、后緩慢小幅度降低、并在200 s后趨于穩定的現象,急減速過程中活塞的溫度、熱應力和熱應變的變化幅度均較小,最大變化量分別在30 ℃、10 MPa和0.02 mm以內。研究結果可為高強化柴油機鋁合金活塞設計提供參考。

柴油機;活塞;溫度;過渡工況;穩定工況;熱應力;熱應變

0 引 言

活塞的熱負荷問題雖然早已被提出,但國內外對其研究大多集中在穩態熱負荷的研究,忽視了活塞瞬態熱負荷的劇烈變化對活塞可靠性和使用壽命的影響。僅考慮活塞的穩態熱負荷無法真實反映活塞實際的熱負荷變化情況,無法準確預測和評估活塞的熱疲勞壽命。因此,分析和了解發動機穩定工況和過渡工況下的活塞頂面瞬態熱負荷變化規律,對高可靠性和高使用耐久性活塞的設計至關重要。

近年來,隨著溫度傳感器技術的快速發展,活塞的瞬態溫度測試試驗得以開展,國內外研究者也對活塞的瞬態溫度場測試進行了大量的探索[1-8]。在試驗測試的基礎上,數值仿真技術被大量運用到活塞瞬態熱負荷計算中。1947年,Donea[9]率先利用基于加權余數法的Galerkin格式(簡稱G格式)對非穩態溫度場進行了計算分析,隨后Wilson和Nickell[10]利用基于變分原理的中心差分格式(簡稱C-N格式)計算了非穩態溫度場。2013年,劉晶晶等[3,11-12]通過自主研發的柴油機活塞瞬態溫度場測試系統對某柴油機活塞溫度場進行了測試研究,并在此基礎上建立了活塞三維有限元模型,研究了穩定工況下活塞的瞬態溫度及熱應力波動情況,并預測性分析了柴油機啟動工況下活塞溫度呈指數型升高,同時產生很大的準靜態熱應力。2015年,彭恩高等[13]利用存儲式活塞溫度測試技術研究了發動機轉速和扭矩對活塞溫度的影響,并利用多元函數拉格朗日插值的方法計算了各個中間工況的活塞穩態溫度。綜上所述,雖然前人對活塞頂面瞬態熱負荷開展了一些研究,但系統地針對發動機穩定工況和過渡工況活塞頂面瞬態熱負荷變化規律的研究還未見報道。

為此,本文以一款滿足非道路國四排放標準的電控高壓共軌柴油機鋁合金活塞為研究對象,采用試驗測試與仿真計算相結合的方法[14-22],研究了柴油機穩定工況下活塞周期性熱負荷變化規律,冷啟動、急加速和急減速過程等過渡工況活塞溫度場和熱應力場的變化規律,以期為準確預測活塞高周和低周熱疲勞壽命提供可供參考的載荷歷程和理論依據。

1 仿真模型的建立

1.1 發動機主要性能參數

研究機型為一款滿足非道路國四排放標準的直列立式四缸電控高壓共軌柴油發動機,采用增壓中冷進氣方式,每缸四氣門,活塞為內冷油腔振蕩冷卻的鋁合金活塞,縮口型燃燒室。研究機型主要技術參數見表1。

表1 發動機主要性能參數

1.2 有限元模型的建立

有限元網格劃分過程中對活塞頂面、卸油槽和內腔頂面進行了網格細化處理,網格尺寸為1 mm,增長率為1.1。為了在保證計算精度的前提下提高計算效率,對遠離活塞頂面的活塞裙部和活塞內腔3 mm以下的倒角和圓角進行了簡化,但在活塞頂面位置保留了活塞原有的幾何特征,并未進行簡化處理,活塞總體計算網格數為17 655。

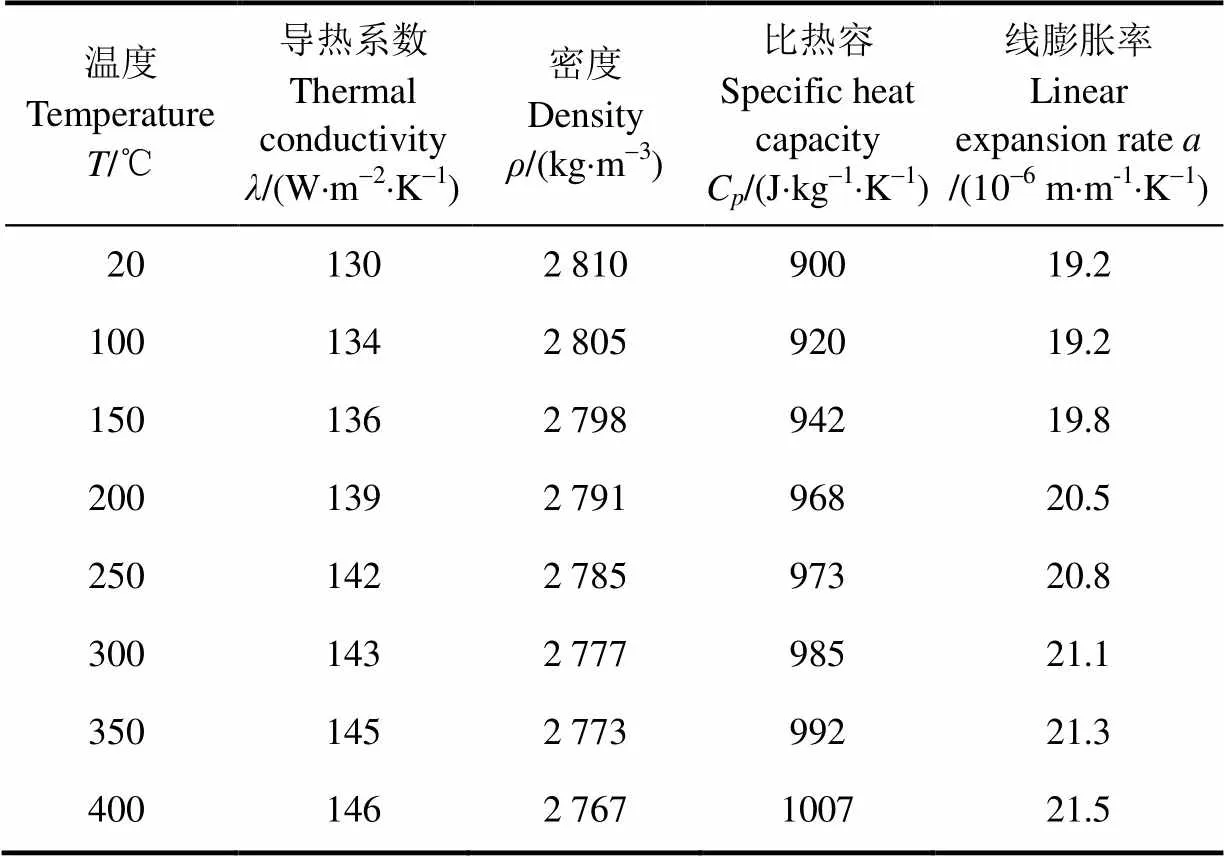

1.3 活塞材料屬性

活塞本體材料為硅鋁合金(含少量鎂),鑲圈材料為奧氏體耐磨鑄鐵。活塞本體硅鋁合金材料在不同溫度條件下的熱物性參數如表2所示,活塞鑲圈材料物性參數如表3所示。

表2 活塞本體材料不同溫度條件下特性參數

表3 活塞鑲圈材料特性參數

1.4 熱邊界條件的確定

活塞傳熱研究中,熱邊界條件的確定是決定計算精度的關鍵因素[23-26]。本研究中活塞頂面和火力岸采用隨時間變化的熱邊界條件加載;內冷油腔壁面熱邊界條件是基于順序耦合思想,采用流-固耦合傳熱方法建立了活塞內冷油腔中機油的振蕩冷卻流動仿真模型,并將計算得到的溫度和對流換熱系數映射到活塞內冷油腔壁面。其余均按穩態近似處理,采用第三類邊界條件,結合經驗公式確定活塞各個區域的溫度和對流換熱系數[27-28]。缸內燃氣側換熱邊界條件通過缸內燃燒壓力試驗測試建立的一維熱力學仿真模型計算獲得。

過渡工況采用國標GB/T 19055-2003《汽車發動機可靠性試驗方法》中對于發動機可靠性測試的規范進行仿真。冷啟動過程為發動機從室溫25 ℃啟動到轉速穩定在怠速工況(800 r/min,0%負荷)的過程。急加速過程為從怠速工況(800 r/min)快速提升到穩定工況(2 600 r/min)。急減速過程為發動機轉速從穩定工況(2 600 r/min)快速降低到最大轉矩工況(1 600 r/min)過程。

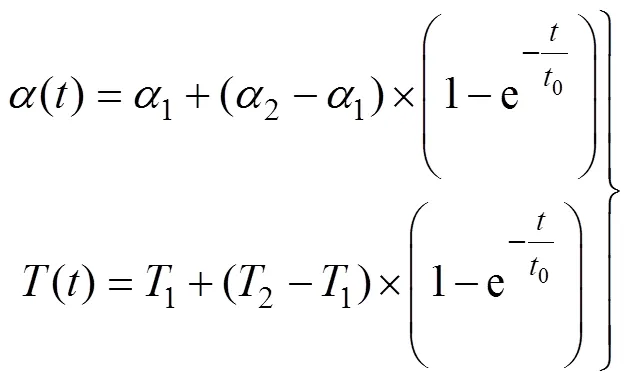

對于冷啟動、急加速和急減速過程等過渡工況,活塞頂面和火力岸熱邊界條件采用式(1)的相似邊界條件加載方法[29-30]。

式中1為起始穩定狀態對流換熱系數;1為起始穩定狀態溫度,冷啟動過程從室溫25 ℃開始,急加速過程以怠速工況測得的活塞頂面溫度為起始溫度,急減速過程以穩定工況點測得的活塞頂面溫度為起始溫度;2為終了穩定狀態對流換熱系數;2為終了穩定狀態溫度,℃;為時間,s;0為時間常數,溫度變化總值的63.2%所對應的時間。根據試驗測試結果得到冷啟動過程下0為20 s,急加速過程下0為30 s,急減速過程下0為40 s。

圖1是冷啟動、急加速和急減速過程活塞頂面熱邊界加載曲線。

圖1 過渡工況下活塞頂面熱邊界條件

2 活塞瞬態溫度場試驗測試

2.1 試驗方案設計

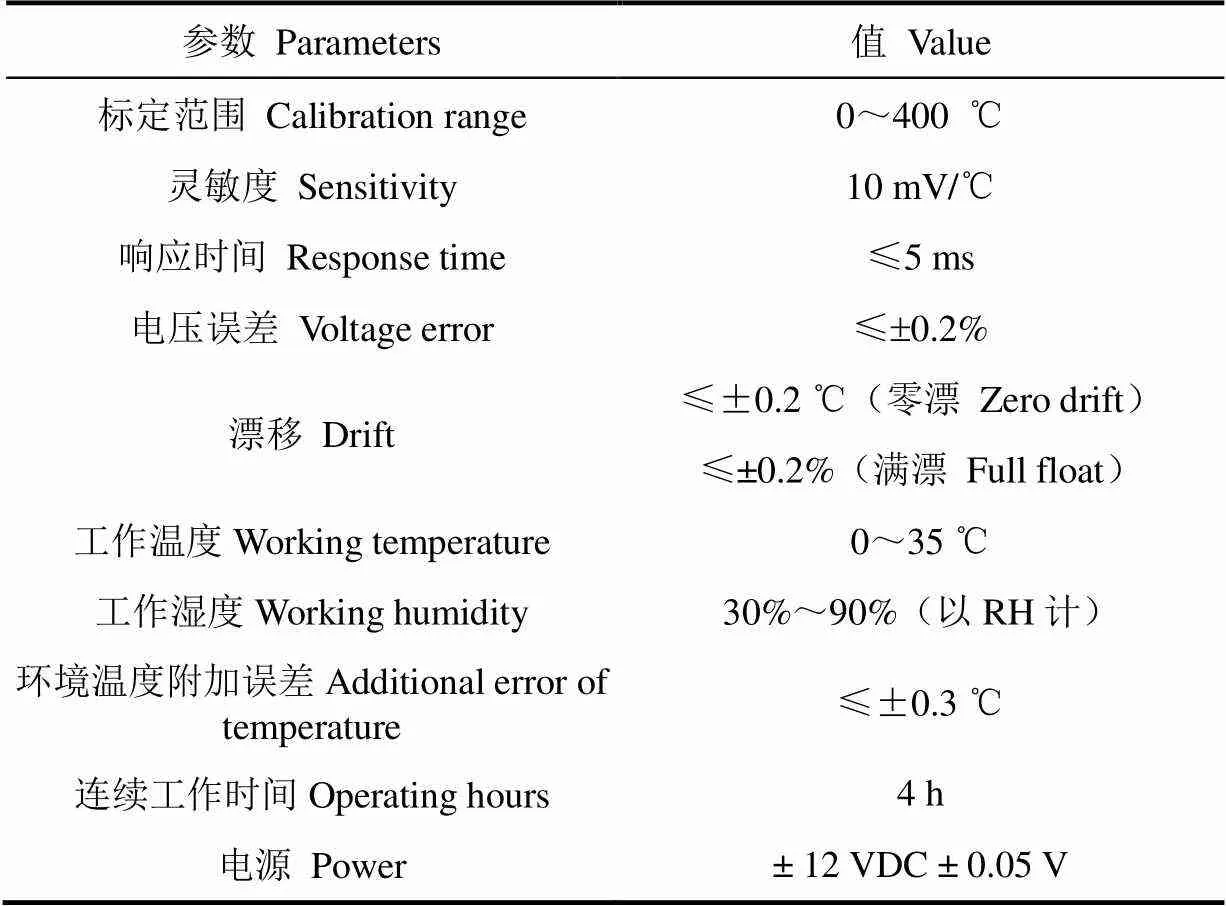

活塞瞬態溫度試驗測試選用TT-K-30型熱電偶和引線式傳輸系統,每只活塞布置4個測點,分別位于活塞頂面(測點A)、燃燒室中心(測點B)、燃燒室底部(測點C)和活塞頂面(測點D),測點均位于距離活塞頂面2 mm位置處。活塞測點布置如圖2所示,TT-K-30熱電偶具體技術參數如表4所示。熱電偶導線經由連桿-曲軸-油底殼-油標尺導出機體并外接HIOKI公司的LR8401-21溫濕度數據記錄儀,LR8401-21溫濕度數據記錄儀可進行10 ms快速采樣,并使用超過采樣速度的數值濾波功能,能夠在試驗測試時減少變頻器開關和50/60 Hz諧波的干擾影響。

圖2 活塞溫度測點A~D分布示意圖

表4 熱電偶傳感器技術參數

試驗測試按照國標《汽車發動機可靠性試驗方法:GB/T 19055-2003》中規定的冷啟動過程、急加速過程和急減速過程試驗測試方法進行,如表5所示,每個過渡工況均經過停機冷卻后進行3次重復試驗。

表5 試驗測試工況

圖3 過渡工況下試驗測試與仿真結果對比

2.2 仿真模型校正及結果分析

表6為穩定工況下活塞各測點仿真計算平均值與試驗測試平均值的對比,最大誤差不超過1.5%,平均誤差不超過1%。圖3為冷啟動、急加速和急減速的過渡工況下活塞各測點的溫度仿真結果與試驗測試結果對比。由圖3可知,活塞頂面4個測點的溫度試驗變化趨勢和仿真計算的變化趨勢基本吻合,誤差均在5%以內。說明穩定工況和過渡工況下活塞溫度場有限元仿真模型較為準確,可以進行后續仿真計算和分析。

表6 穩定工況的試驗測試和仿真計算結果對比

3 仿真計算結果分析

為了更好地定量分析活塞瞬態溫度場的波動情況,在活塞上選取了9個監測點,如圖4所示,分別為活塞燃燒室中心a,燃燒室底部b,喉口c,活塞頂面d、e,火力岸f,第一環槽g,第二環槽h,第三環槽i。

圖4 活塞溫度場監測點位置

3.1 穩定工況下活塞熱負荷變化規律

圖5為各監測點在不同深度位置的瞬態溫度波動幅值變化情況。由圖5可知,發動機在穩定工況一個工作循環內,活塞頂面和燃燒室表面的溫度波動幅值大,其中在頂面中間監測點d溫度波動幅值最大達到26.4 ℃,其次是燃燒室喉口24.3 ℃。從監測的a、b、c、d、e五個監測點來看,其溫度波動幅值均超過20 ℃。在環岸和環槽區域除火力岸有2 ℃的溫度波動外,其余區域基本穩定。依據工程上規定,當部件某一深度位置的溫度波動振幅為其表面溫度的1%時稱此深度為熱波的穿透深度。從各監測點距活塞表面不同深度的溫度波動幅值變化規律來看,隨活塞頂面監測點位置深度的增加,其溫度波動幅值減弱,在距表面3 mm深度位置,溫度波動均在2 ℃以內,均小于其表面溫度的1%。因此,本文僅分析各監測點深度3 mm內的溫度波動幅值及熱應力變化幅值。

圖5 監測點不同深度位置的溫度波動幅值

圖6為各個監測點在不同深度位置的瞬態熱應力波動幅值變化情況。由圖6可知,活塞的瞬態熱應力波動主要發生在活塞頂面,在活塞其他區域的熱應力波動較小。從頂面5個監測點熱應力波動幅值變化規律來看,燃燒室中心、燃燒室底部和燃燒室喉口的熱應力波動幅值較大,其中燃燒室喉口因為有尖角,其表面熱應力幅值最大,達到32.3 MPa,其次是燃燒室底部監測點b因為內冷油腔的強化散熱,導致其在0.1 mm和0.5 mm深度位置的熱應力波動幅值較大,分別達到31和20 MPa。從各監測點不同位置深度的熱應力幅值變化規律來看,由于活塞內部散熱情況和結構比較復雜,導致各監測點熱應力幅值隨位置深度的變化規律不明顯,但總體上是隨深度的增加其熱應力幅值降低。在活塞頂面的2個監測點d、e位置3 mm處的熱應力仍具有較大的波動幅值,分別達到11.7和11 MPa,比在1mm和2 mm位置的波動幅值大。在環岸和環槽區域由于其溫度變化幅度較小,因此其熱應力變化幅值也較小,基本趨于穩定。

圖6 監控點不同深度位置的熱應力波動

3.2 冷啟動過程的活塞熱負荷變化規律

圖7a為過渡工況活塞溫度場分布云圖。由圖7a可知,冷啟動開始后,由于活塞頂面與缸內燃氣直接接觸使得活塞頂面快速升溫。隨著冷啟動過程的繼續進行,熱量逐漸由活塞頭部向下傳遞,活塞頭部以下區域溫度逐層升高,可以明顯看出熱量傳遞的分層現象。在發動機冷啟動開始達到怠速工況100 s后,活塞頭部的溫度場基本達到穩定狀態,但仍能夠看到熱量經活塞本體鋁合金材料向下傳遞,活塞頭部以下區域的溫度仍在緩慢上升。

圖7 冷啟動過程活塞各監測點溫度變化情況

圖7b為活塞各監測點在冷啟動過程下溫度變化曲線。由圖7b可知,在冷啟動前活塞的溫度場穩定在初始溫度,冷啟動后活塞各測點溫度逐漸升高,在冷啟動前80 s時間內,各個測點的溫度升高均呈現指數型上升趨勢,隨后溫升逐漸趨于平緩,100 s后燃燒室中心點a、燃燒室底部點b、活塞喉口點c、活塞頂面點d和點e,以及活塞的火力岸點f和第一環槽點g的溫度均不再變化,但在第二環槽點h和第三環槽點i的溫度仍持續上升并隨后在120 s也達到穩定。冷啟動過程,活塞溫度最大變化量達到200 ℃。

圖8a為活塞各監測點在冷啟動過程的熱應力值變化曲線。由圖8a可知,活塞各監測點的熱應力在冷啟動過程中均呈現先急速升高,再降低,隨后再度升高直至達到穩定的變化趨勢,但各個監測點的熱應力值變化拐點所處的時刻不盡相同,第一環槽點g處熱應力在冷啟動過程5 s時刻達到最大值,隨后快速降低,在25 s達到最低值后逐漸上升,并在125 s以后達到最大熱應力并保持穩定;第二環槽點h的熱應力從冷啟動過程開始逐漸上升,在25 s達到峰值,隨后熱應力緩慢降低并在53 s達到穩定;第三環槽點i的熱應力從冷啟動開始后迅速上升,在10 s達到峰值,隨后熱應力值逐漸降低并在80 s后達到穩定值。燃燒室中心點a的熱應力從冷啟動開始后小幅度上升,在10 s達到峰值且僅為3 MPa左右,隨后緩慢降低并在53 s達到穩定;燃燒室底部點b的熱應力從冷啟動開始后逐漸上升,雖然在10 s和25 s有小幅度的波動,但是總體上處于增大狀態,在75 s達到穩定狀態;燃燒室喉口點c的熱應力呈指數型上升并在53 s時刻達到穩定值;燃燒室頂面點d和點e的熱應力具有相同的變化規律,均在冷啟動初期10 s內迅速上升達到峰值,隨后逐漸降低并在75 s到達穩定值;火力岸點f的熱應力在冷啟動初期5 s內迅速升高達到峰值,隨后緩慢降低在53 s達到穩定值。冷啟動過程活塞第一環槽熱應力最大達到42 MPa,因此,在冷啟動過程第一環槽區域熱疲勞失效概率較高。

圖8 冷啟動過程活塞各監測點熱應力與熱變形

圖8b為發動機冷啟動過程中活塞的熱變形情況。由圖8b可知,活塞的熱變形量的變化情況與活塞溫度場的變化趨勢相同,在冷啟動前期呈現指數型增長,隨后約在130 s熱變形量基本趨于穩定,最大變形量約為0.3 mm。

3.3 急加速過程的活塞熱負荷變化規律

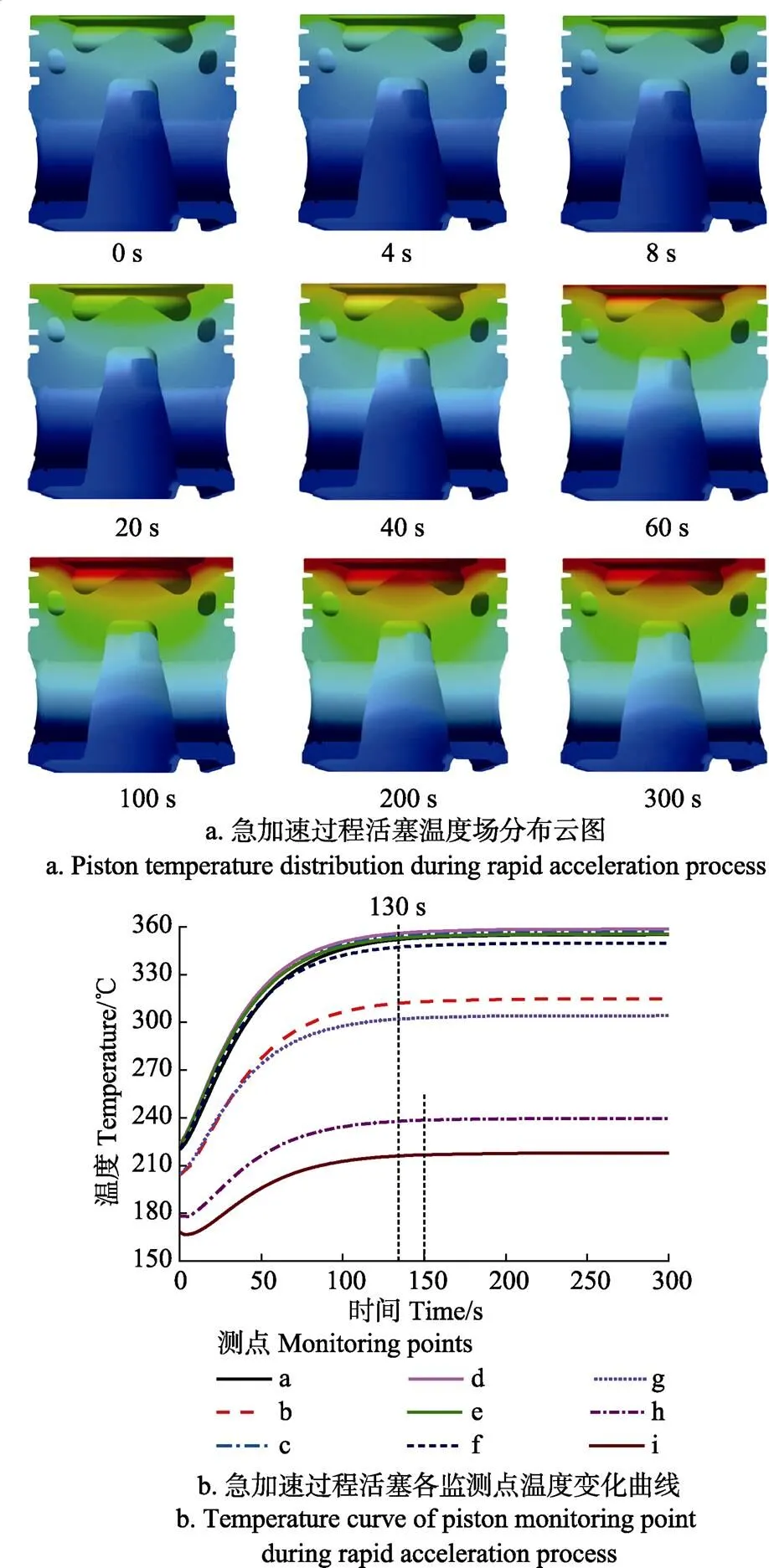

圖9a為急加速過程活塞的溫度場分布云圖。由圖9a可知,活塞由于火力面側的溫度和對流換熱系數迅速升高,使其溫度場也逐漸上升直至達到穩定狀態。急加速過程完成后,由于活塞頂面與缸內燃氣直接接觸,造成活塞頂面一定深度范圍內的溫度快速響應,活塞頂面、燃燒室和第一環槽區域溫度明顯升高。隨著時間的推移,缸內高溫燃氣的熱量逐漸向下傳遞,使得活塞頭部以下區域溫度逐層緩慢升高。

圖9 急加速過程活塞各監測點溫度變化情況

圖9b為活塞上各監測點在發動機急加速過程中的溫度值變化情況。由圖9b可知,急加速過程開始后活塞各測點溫度逐漸升高,在前100 s時間內,各監測點的溫升趨勢均呈指數型上升趨勢,隨后溫升逐漸趨于平緩,130 s后燃燒室中心點a、燃燒室底部點b、活塞喉口點c、活塞頂面點d和點e,以及活塞的火力岸點f和第一環槽點g的溫度均不再變化,但在第二環槽點h和第三環槽點i的溫度仍舊持續上升,隨后在150 s也達到穩定。急加速過程活塞溫度最大最大溫度變化量達到140 ℃。

圖10a為活塞各監測點在急加速過程的熱應力值變化情況。由圖10a可知,由于活塞材料熱慣性的影響,在急加速前期活塞表面形成較大的溫度梯度,使得熱應力急劇升高,活塞各個監控點的熱應力在急加速過程中均呈現先急速升高,100 s后逐步趨于穩定的變化趨勢;隨后因為熱傳導作用,在活塞頂部測點的溫度梯度也隨之降低,相應的造成熱應力逐漸降低;之后隨著急加速過程的結束,轉速穩定在穩定工況后活塞持續受到缸內相對穩定的高溫燃氣加熱,活塞的溫度場分布逐漸趨于穩定工況下的分布狀態,從而使得熱應力逐漸升高并趨于穩定工況下的周期性變化。在急加速過程,由于燃燒室喉口尖角幾何形狀和燃燒放熱的影響,導致其熱應力最高,達到93 MPa,波動幅值也是最大。因此,急加速過程容易造成活塞燃燒室喉口產生熱疲勞失效。圖10b為急加速過程活塞的熱變形情況。由圖10b可知,活塞熱變形量的變化情況與活塞溫度場的變化趨勢相同,在急加速前期呈現指數型增長,隨后在130 s熱變形量基本趨于穩定,最大變形量約為0.43 mm。

圖10 急加速過程活塞各監測點熱應力與熱變形

3.4 急減速過程變化規律

圖11a為急減速過程活塞各監測點的溫度變化情況。由圖11a可知,急減速過程開始后活塞各測點溫度短暫升高,約20 s達到最大值,隨后溫度緩慢小幅度降低,并在200 s達到穩定。但可以明顯看出在活塞頂面溫度變化幅值較大,隨著距離活塞頂面的軸向距離增大,各監測點溫度變化幅值逐漸降低。分析其變化原因認為,由于急減速過程發動機工況是從穩定工況急減速到最大轉矩工況,活塞總體熱負荷變化不大,急減速過程前期活塞頂面溫度短暫升高的原因主要是受發動機穩定工況周期循環熱沖擊影響的作用。在第二環槽和第三環槽位置,急減速前期溫度略微下降后才有所上升。這是由于活塞頂面與缸內燃氣直接接觸,缸內燃氣狀態的改變使得活塞頂面區域溫度快速響應,而遠離缸內燃氣的區域受到活塞材料熱慣性的影響,溫度響應遲鈍。急減速工況活塞溫度變化量不大,均在30 ℃以內。

圖11b為活塞各監測點在發動機急減速過程的熱應力值變化情況。由圖11b可知,整個急減速過程中,活塞整體的熱應力變化幅值不大,約在10 MPa范圍內。由于受到活塞材料熱慣性的影響,在急減速前期活塞表面形成較大的溫度梯度,活塞各個監測點的熱應力在急減速過程中均呈現先急速升高,再降低,隨后再度升高直至達到穩定的變化趨勢。隨后因為熱傳導作用,在活塞頂部測點的溫度梯度也隨之降低,相應的造成熱應力逐漸降低的現象;之后隨著急減速過程的結束,轉速穩定在最大轉矩工況后活塞持續受到缸內相對穩定的高溫燃氣加熱,活塞的溫度場分布逐漸趨于穩定狀態,從而使熱應力略有逐漸升高并趨于穩定。

圖11c為發動機急減速過程中活塞的熱變形情況。由圖11c可知,活塞的熱變形量的變化情況與活塞溫度場的變化趨勢相同,在急減速前期呈現指數型增長,隨后約在250 s時刻熱變形量基本趨于穩定,最大變形量約為0.46 mm。

圖11 急減速過程活塞各監測點溫度、熱應力與熱變形

4 結 論

1)穩定工況活塞的熱負荷波動現象僅出現在活塞頂面、火力岸和第一環槽位置,熱負荷波動幅值隨著距離活塞表面深度的增加而逐漸減小,溫度波動深度范圍為3 mm,熱應力波動深度范圍為5 mm;活塞瞬態熱負荷變化相比于缸內燃氣瞬態溫度和對流換熱系數的變化均存在延遲現象。

2)穩定工況活塞頂面溫度周期性波動幅值較大,均超過20 ℃,環岸和環槽區域溫度波動較小,基本區域穩定。活塞周期性瞬態熱應力波動主要發生在活塞頂面,在活塞其他區域波動較小。從頂面5個監測點熱應力波動幅值變化規律來看,燃燒室中心、燃燒室底部和燃燒室喉口的熱應力波動幅值較大,其中燃燒室喉口因為有尖角,其表面熱應力波動幅值最大,達到32.3 MPa。

3)冷啟動過程活塞的溫度場、熱應力場和熱應變均發生劇烈變化,最大變化量分別達到200 ℃、42 MPa和0.3 mm。冷啟動開始后活塞溫度和熱應變均呈指數型上升,隨后溫度、熱應力和熱應變分別在100 s、120 s和130 s達到穩定,但在冷啟動過程前期,活塞的熱應力發生跳躍性急劇升高,隨后又快速降低的現象。

4)在急加速過程開始130 s后,活塞頭部溫度基本達到穩定,但仍能夠看到熱量經活塞本體鋁合金材料向下傳遞,活塞頭部以下區域的溫度仍舊在緩慢的上升。在150 s以后,整個活塞的溫度場已經穩定,急加速過程活塞溫度最大最大溫度變化量達到140 ℃。在急加速前期活塞各個監測點的熱應力在急加速過程中均呈現先急速升高,100 s后逐步趨于穩定的變化趨勢。急加速過程燃燒室喉口熱應力變化最大,達到93 MPa,易造成活塞燃燒室喉口熱疲勞失效。急加速過程活塞熱變形量與溫度場的變化規律相同,急加速前期呈現指數型增長,隨后在130 s時刻熱變形量基本趨于穩定,最大變形量約為0.43 mm。

5)急減速過程開始后活塞各測點溫度短暫升高,約20 s時刻達到最大值,隨后溫度緩慢小幅度降低,并在200 s時刻達到穩定。活塞頂面溫度變化幅值相對較大,隨著距離活塞頂面的軸向距離增大的位置溫度變化幅值逐漸降低,并在第二環槽和第三環槽位置,急減速前期溫度略微下降后才有所上升。在整個急減速過程中,活塞整體溫度變化量不大,均在30 ℃以內;活塞整體的熱應力變化幅值不大,約在10 MPa范圍內,熱應變變化較小。

[1] Cerit M, Coban M. Temperature and thermal stress analyses of a ceramic-coated aluminum alloy piston used in a diesel engine[J]. International Journal of Thermal Sciences, 2014, 77(1): 11-18.

[2] 譚建松,魏志明,俞小莉. 基于儲測技術的活塞瞬態溫 度和應力測量[J]. 浙江大學學報(工學版),2006,40(1):142-144. Tan Jiansong, Wei Zhiming, Yu Xiaoli. Measurement of piston instantaneous temperature and stress based on storagemeasuring technique[J]. Journal of Zhejiang University, 2006, 40(1): 142-144. (in Chinese with English abstract)

[3] 原彥鵬,張衛正,程曉果,等. 高強化內燃機活塞瞬態溫度場分布規律研究[J]. 內燃機工程,2005,26(4):35-38. Yuan Yanpeng, Zhang Weizheng, Cheng Xiaoguo, et al. Study of piston's transient temperature-field distributing orderliness for heavy duty engines[J]. Chinese Internal Combustion Engine Engineering, 2005, 26(4): 35-38. (in Chinese with English abstract)

[4] 劉友. 船用柴油機活塞瞬態溫度場測試與分析研究[D]. 哈爾濱:哈爾濱工程大學,2013.

Liu You.Measurement & Analysis of Transient Temperature Field of Piston of Marine Diesel Engine[D]. Harbin: Harbin Engineering University, 2013.

[5] 李彥芳. 熱電偶測溫系統設計[J]. 電子設計工程,2013,21(16):97-99. Li Yanfang. Design of thermocouple system for temperature measurement[J]. Electronic Design Engineering, 2013, 21(16): 97-99. (in Chinese with English abstract)

[6] 崔云先,趙家慧,劉友,等. 內燃機活塞表面瞬態溫度傳感器的研制[J]. 中國機械工程,2015,26(9):1142-1147. Cui Yunxian, Zhao Jiahui, Liu You, et al. Development of transient surface temperature sensor on internal combustion piston[J]. China Mechanical Engineering, 2015, 26(9): 1142-1147. (in Chinese with English abstract)

[7] 趙家慧. 柴油機活塞表面瞬態溫度測試用薄膜傳感器的研究[D]. 大連:大連交通大學,2015. Zhao Jiahui. Research on the Surface Transient Temperature Test of the Diesel Engine Piston Based on Thin Film Thermocouple[D]. Dalian:Dalian Jiaotong University, 2015. (in Chinese with English abstract)

[8] Lu Y, Zhang X, Xiang P, et al. Analysis of thermal temperature fields and thermal stress under steady temperature field of diesel engine piston[J]. Applied Thermal Engineering, 2017, 113: 796-812.

[9] Donea J. On the accuracy of finite element solutions to the transient heat-conduction equation[J]. International Journal for Numerical Methods in Engineering, 2010, 8(1): 103-110.

[10] Wilson E L, Nickell R E. Application of the finite element method to heat conduction analysis[J]. Nuclear Engineering & Design, 1966, 4(3): 276-286.

[11] 劉晶晶,劉友,費紅姿,等. 活塞瞬態溫度場關鍵影響因素相關性研究[C]. 宜昌:APC聯合學術年會,2013.

[12] 陳霄. 船用柴油機活塞瞬態溫度場與應力場三維有限元分析[D]. 哈爾濱哈爾:濱工程大學,2013.

Chen Xiao. The Three-dimensional Finite Element Analysis of Transient Temperature Field & Stress Field on Marine Diesel Engine Piston[D]. Harbin: Harbin Engineering University, 2013. (in Chinese with English abstract)

[13] 彭恩高,代輝,黃榮華,等. 活塞穩態溫度與柴油機運行工況的關系研究[J]. 華中科技大學學報(自然科學版),2016,44(5):98-102.

Peng Engao, Dai Hui, Huang Ronghua, et al. Study on relationship between piston steady-state temperature and operation condition of diesel engine[J]. Journal of Huazhong University of Science and Technology, 2016, 44(5): 98-102. (in Chinese with English abstract)

[14] Bajargaan R, Patel A. Self similar flow behind an exponential shock wave in a self-gravitating, rotating, axisymmetric dusty gas with heat conduction and radiation heat flux[J]. Indian Journal of Physics, 2018, 92(9): 1119-1135.

[15] Liu Y C, Sangeorzan B, Alkidas A. Experimental investigations into free-circular upward-impinging oil-jet heat transfer of automotive pistons[J]. SAE International Journal of Engines, 2017, 10: 790-801.

[16] 馮立巖,高希彥,夏惠民,等. 8E160柴油機活塞組熱負荷及機械負荷耦合分析[J]. 內燃機學報,2002,20(5): 441-446. Feng Liyan, Gao Xiyan, Xia Huimin, et al. The coupled thermal and mechanical load analysis in the 8E160 type diesel's piston assembly[J]. Transactions of Csice, 2002, 20(5): 441-446. (in Chinese with English abstract)

[17] Szmytka F, Salem M, Réza?-Aria F, et al. Thermal fatigue analysis of automotive diesel piston: Experimental procedure and numerical protocol[J]. International Journal of Fatigue, 2015, 73: 48-57.

[18] Lu Y, Zhang X, Xiang P, et al. Analysis of thermal temperature fields and thermal stress under steady temperature field of diesel engine piston[J]. Applied Thermal Engineering, 2017, 113: 796-812.

[19] 雷基林,申立中,楊永忠,等. 4100QBZ型增壓柴油機活塞溫度場試驗研究及有限元分析[J]. 內燃機學報,2007,25(5):445-450. Lei Jilin, Shen Lizhong, Yang Yongzhong, et al. Finite element analysis and temperature field measurement of 4100QBZ turbocharged diesel engine piston[J]. Transactions of Csice, 2007, 25(5): 445-450. (in Chinese with English abstract)

[20] 鄧晰文,雷基林,文均,等. 活塞結構參數對柴油機活塞傳熱與溫度場的影響分析[J]. 農業工程學報,2017, 33(10):102-108. Deng Xiwen, Lei Jilin, Wen Jun, et al. Influences of piston structural parameters on heat transfer and temperature field of diesel engine piston[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(10): 102-108. (in Chinese with English abstract)

[21] 袁兆成. 內燃機設計. 2版[M]. 北京:機械工業出版社,2012.

[22] 童寶宏,張強. 不同工況下柴油機活塞變形的三維有限元分析[J]. 農業工程學報,2010,26(9):159-163. Tong Baohong, Zhang Qiang. 3-D finite element analysis of piston deformation under different operating conditions of diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(9): 159-163. (in Chinese with English abstract)

[23] 梁聰. OPOC發動機活塞熱負荷研究[D]. 濟南:山東大學,2015

Liang Cong. Study on the Piston Thermal Load of an OPOC Engine[D]. Jinan: Shandong University, 2015. (in Chinese with English abstract)

[24] 陳紅巖,李婷. 柴油機活塞-缸套-冷卻水系統固流耦合傳熱研究[J]. 農業機械學報,2006,37(5):37-40. Chen Hongyan, Li Ting. Diesel engine piston-liner-coolant system fluid-solid coupling heat transfer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(5): 37-40. (in Chinese with English abstract)

[25] 辛喆,張克鵬,謝斌,等. 耦合法用于柴油機冷卻系統傳熱的研究[J]. 農業工程學報,2010,26(1):177-181. Xin Zhe, Zhang Kepeng, Xie Bin, et al. Heat transfer in diesel engine cooling system using coupled method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(1): 177-181. (in Chinese with English abstract)

[26] 俞小莉,鄭飛,嚴兆大. 內燃機氣缸體內表面穩態傳熱邊界條件的研究[J]. 內燃機學報,1987(4):42-50. Yu Xiaoli, Zheng Fei, Yan Zhaoda. The research of the boundary conditions of steady thermal conduction on the inner surface of cylinder in internal combustion engines[J]. Transactions of Csice, 1987(4): 42-50. (in Chinese with English abstract)

[27] Morris N, Rahmani R, Rahnejat H, et al. Tribology of piston compression ring conjunction under transient thermal mixed regime of lubrication[J]. Tribology International, 2013, 59: 248-258.

[28] 陸瑞松. 內燃機的傳熱與熱負荷[M]. 北京:人民交通出版社,1988.

[29] 白敏麗,沈勝強,陳家驊,等. 燃燒室部件耦合系統過渡工況傳熱全仿真模擬研究[J]. 內燃機學報,2001,19(3):229-234. Bai Minli, Shen Shengqiang, Chen Jiahua, et al. Heat transfer simulation of combustion chamber components coupled system under transient condition[J]. Transactions of Csice, 2001,19(3):229-234. (in Chinese with English abstract)

[30] 李人憲. 過渡工況下柴油機活塞三維溫度場的求解[J]. 內燃機學報,1991(2):184-190. Li Renxian. Solution for 3-Dimensional Temperature Field of Diesel Engine Piston in Transient Condition[J]. Transactions of Csice, 1991(2): 184-190. (in Chinese with English abstract)

Transient heat load variation of piston top surface under steady and transition conditions

Lei Jilin1, Wang Dongfang1, Deng Xiwen1, Xin Qianfan1, Wen Jun1,2

(1.650500; 2.610505,)

There are 2 kinds of thermal fatigue failure modes of engine pistons. One is the high-cycle-fatigue failure mode caused by cyclic thermal shock loading in steady-state conditions. The other is the low-cycle-fatigue failure mode caused by thermal shock loading under transition conditions such as cold start, rapid acceleration, and fast deceleration. Although piston thermal loading has been widely studied by previous domestic and foreign researchers, the work focused on the thermal loading of steady-state conditions and overlooked the impact of the drastic variations of piston transient thermal loading on piston reliability and useful life, and the research result cannot reflect true realistic variations of piston thermal loading, and cannot accurately predict and evaluate the thermal fatigue life of the piston.In order to study the thermal loads of diesel engine pistons in different operating conditions, a non-road high-pressure-common-rail diesel engine was analyzed by using the method of thermal-mechanical decoupling. The finite-element simulation model of piston thermal loading under the steady-state condition of rate power and the above-mentioned transient condition was established. The simulation model was developed based on the experimental results of transient temperature measurements of the piston top. The model was successfully used to reveal the variation trends of the transient thermal loads of the pistons under these conditions. The analysis results showed that the time-dependent or crank-angle-dependent fluctuation of the piston thermal load under the steady-state condition of rated power was only limited to the piston top, the firing deck, and the first ring groove. As the fluctuation penetration distance measured from the piston top increased, the fluctuation amplitude decreased. The maximum fluctuation penetration distance of temperature was 3 mm, and the maximum fluctuation penetration distance of thermal stress was 5 mm. Under the transient conditions, the fluctuation amplitudes of the thermal loads were greater than those under the steady-state conditions, with the fluctuation of the cold start process being the greatest. Specifically, the maximum fluctuation amplitudes of the temperature, thermal stress, and thermal strain of cold start process were 200 ℃, 40 MPa, and 0.3 mm, respectively. During the process of rapid acceleration, although the maximum fluctuation amplitudes of the piston temperature and thermal strain were smaller than those of the cold start process, being 120 ℃ and 0.12 mm, respectively, the maximum fluctuation amplitude of the piston thermal stress reached the greatest, being 50 MPa. Such a large variation of stress had a great impact on piston durability life. During the process of rapid deceleration, the maximum fluctuation amplitudes of the piston temperature, thermal stress, and thermal strain were the smallest among all operating process, being 20 ℃, 10 MPa, and 0.02 mm, respectively. During the rapid deceleration process, the measured metal temperatures of the piston in various locations all increased shortly, then gradually decreased by a small magnitude, and finally reached stable after 200 s. The maximum fluctuation amplitudes of the piston temperature, thermal stress, and thermal strain during fast deceleration conditions were the smallest among all operating conditions, being 30 ℃, 10 MPa, and 0.02 mm, respectively. The research of this study can provide good guidance for the design of highly intensified aluminum-alloy pistons of diesel engines.

diesel engine; piston; temperature; transient condition; steady condition; thermal stress; thermal strain

10.11975/j.issn.1002-6819.2018.21.008

TK422

A

1002-6819(2018)-21-0065-09

2018-06-07

2018-09-23

國家自然科學基金(51366006和51665021)資助

雷基林,男(漢族),教授,博士生導師,研究方向:內燃機現代設計。Email:leijilin@sina.com

雷基林,王東方,鄧晰文,辛千凡,文 均. 穩定和過渡工況下柴油機活塞頂面瞬態熱負荷變化規律[J]. 農業工程學報,2018,34(21):65-73. doi:10.11975/j.issn.1002-6819.2018.21.008 http://www.tcsae.org

Lei Jilin, Wang Dongfang, Deng Xiwen, Xin Qianfan, Wen Jun.Transient heat load variation of piston top surface under steady and transition conditions[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(21): 65-73. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.21.008 http://www.tcsae.org