冷水機組換熱器水室設計與應力分析

牛海峰,倪佩佩

(英格索蘭亞太工程技術中心,上海 200051)

0 引言

水室作為連接管道和換熱器之間的重要組成部分,是引導載冷劑進入和離開,分布高效管流程的部件。水室的外形和結構主要取決于管支撐板的外形、載冷劑側設計壓力、載冷劑側的流程數等因素。目前,水室主要有楔形水室、半圓柱水室、弧形水室等[1]。合理的水室結構的設計能夠確保進入換熱器的各個回程之間流量均勻,流速穩定。

對于冷水機組而言,由于受到空間的限制,換熱器水室本體通常采用橢圓封頭的形式,主要有焊接和鑄造兩種工藝方法。鑄造是比較經濟的毛坯成形方法,對于形狀復雜的零件更能體現其經濟性,但鑄件的晶粒粗大,力學性能差。焊接水室生產周期短、質量輕、所需設備相對簡單、修改模型快速,且相對鑄造水室而言成本較低。下面分別對焊接水室進行設計以及應力分析,確保能夠滿足一定壓力下的強度要求。

1 結構設計

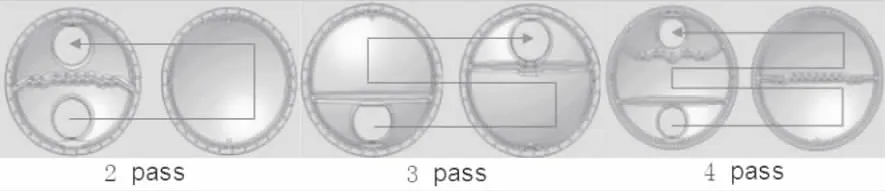

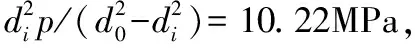

根據換熱器內管束的排布情況,水室一般分為兩回程、三回程、四回程水室,如圖1所示。其中進水的一側為進水室,另一側則為回水室。兩回程水室的優點在于水壓降小、對水的阻力要求較低,從而對水泵的要求比較低,缺點是機組的換熱效率不高;四回程水室的優點在于能夠提高機組的換熱效率,使載冷劑在換熱器內快速流動,缺點是水的壓降比較大;三回程水室的優缺點則介于兩回程和四回程之間。

圖1 不同回程的水室

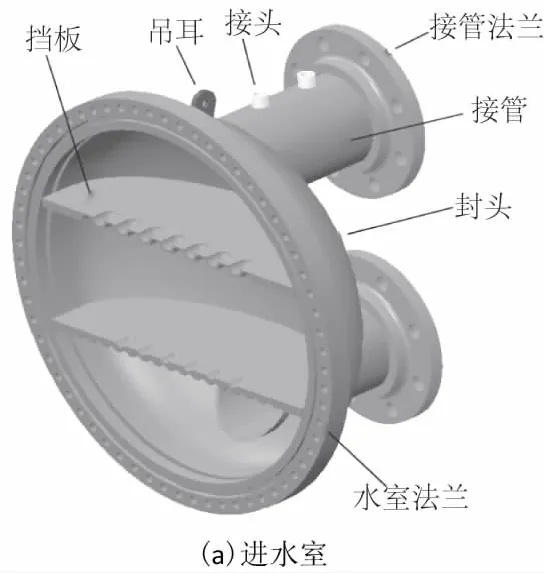

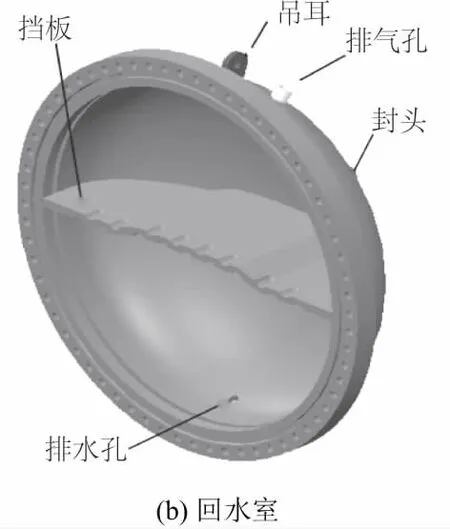

為了提高冷水機組的換熱效率,以四流程蒸發器焊接水室為例,其主要由水室法蘭、封頭、擋板等零件組成,如圖2所示。根據水室能夠承受的壓力以及管板的外形,水室的設計參數主要包括:封頭的內外徑和壁厚,接管的內外徑、壁厚和高度,法蘭的內外徑和高度,擋板的厚度等設計參數。材料的選用如表1所示。

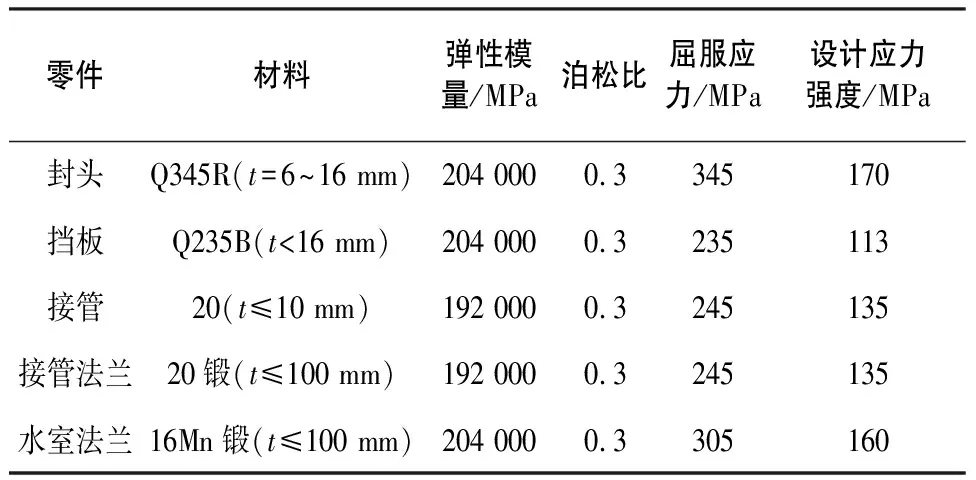

表1 水室材料參數

對于擋板與封頭、水室法蘭與封頭、接管與封頭、吊耳與封頭、接頭與接管、接管法蘭與接管之間的焊接采用氣保焊,不同的焊接部位采用不同的焊高與焊距。為了減小熱應力和降低殘余應力值,焊接擋板和封頭時要對稱焊接,防止熱應力過大而變形。水室組件焊接后應進行熱處理,水室法蘭的端面,O型槽圈、螺栓孔、隔板密封面及隔板上的半圓孔應在熱處理后進行精加工處理。由于水室是壓力容器,加工制造完成之后需要進行水壓測試,確保水室各零件無異常變形和泄漏。

圖2 四流程蒸發器焊接水室

2 模型分析

水室作為壓力容器而言,需要根據JB4732-95《鋼制壓力容器-分析設計標準》,采用有限元方法對水室進行應力分析及強度評定。設計壓力為300 psi(2.068 MPa),設計溫度50 ℃。

2.1 邊界條件和載荷

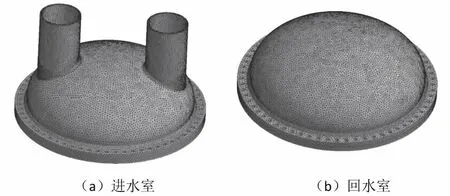

2.2 網格劃分

網格劃分是有限元分析的關鍵步驟,網格數目的多少會對計算結果的精度產生較大的影響。對結構形狀復雜的水室進行四面體網格的劃分,并控制網格尺寸,使得在受壓零件的厚度方向上至少包含兩個單元。網格模型如圖3所示。

圖3 網格劃分模型

2.3 應力強度判定

為了使結構設計中的各類應力強度不超過材料規定的許用極限,根據JB4732-95《鋼制壓力容器-分析設計標準》對水室進行應力強度的計算。對于每組3個主應力,分別計算主應力差:S12=σ1-σ2;S23=σ2-σ3;S31=σ3-σ1,在每組中取絕對值最大的作為該組的應力強度,即應力強度:S=Max{|S12|,|S23|,|S31|}。由此可以得到:

一次總體薄膜應力強度SI的許用極限為Sm;

一次局部薄膜應力強度SII的許用極限為1.5Sm;

一次薄膜(總體或局部)加一次彎曲應力強度SIII的許用極限為1.5Sm;

一次加二次應力強度SIV的許用極限為3Sm。

其中,Sm為材料的設計應力強度[3]。

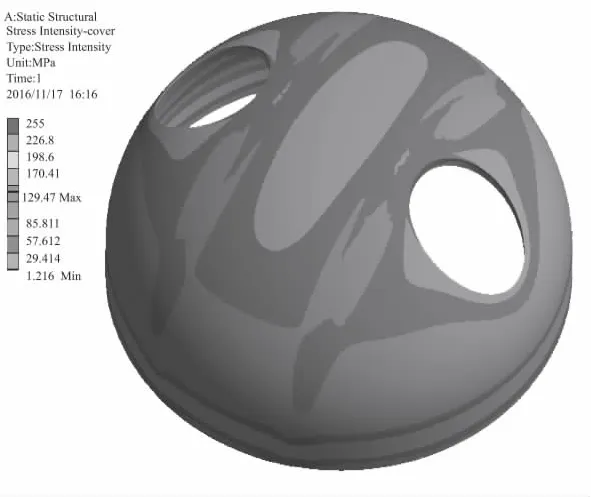

2.4 進水室強度安全校核

圖4為進水室封頭的應力云圖,從圖中可以看出封頭的最大應力強度為129.5MPa,其值小于該部位的一次局部薄膜應力強度極限1.5Sm=1.5×170=255MPa,無需對該部位進行應力線性化處理,應力強度評定合格。

圖4 進水室封頭應力云圖

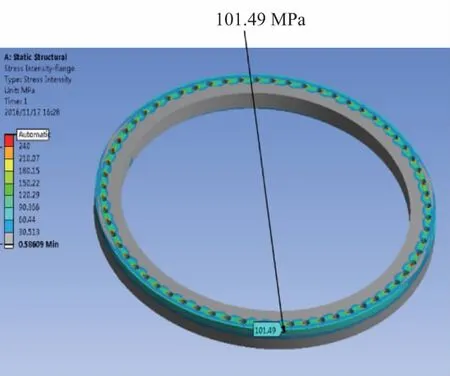

圖5為進水室法蘭的應力云圖,最大應力強度101.5MPa,其值小于該部位的一次局部薄膜應力強度極限1.5Sm=1.5×160=240MPa。無需對該部位進行應力線性化處理,應力強度評定合格。

圖5 進水室法蘭應力云圖

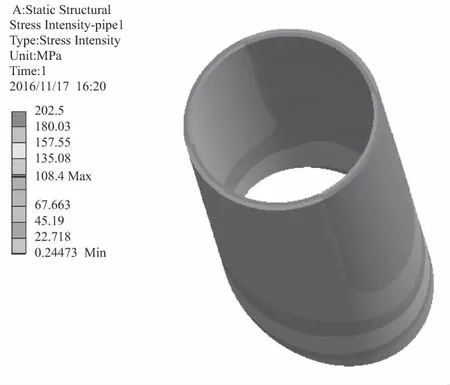

圖6為進水室接管a的應力云圖,最大應力強度為108.4 MPa,其值小于該部位的一次局部薄膜應力強度極限1.5Sm=1.5×135=202.5MPa,無需對該部位進行應力線性化處理,應力強度評定合格。

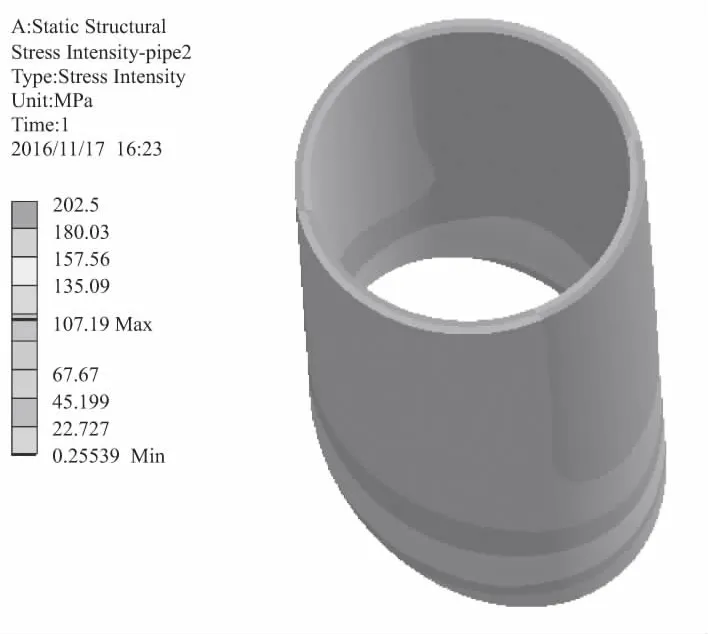

圖7為進水室接管b的應力云圖,最大應力強度為107.2 MPa,其值小于該部位的一次局部薄膜應力強度極限1.5Sm=1.5×135=202.5MPa,無需對該部位進行應力線性化處理,應力強度評定合格。

圖6 進水室接管a應力云圖

圖7 進水室接管b應力云圖

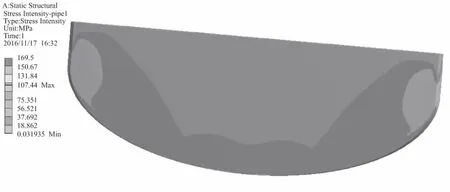

圖8為進水室擋板a應力云圖,最大應力強度107.4MPa,其值小于該部位的一次局部薄膜應力強度極限1.5Sm=1.5×113=169.5MPa。無需對該部位進行應力線性化處理,應力強度評定合格。

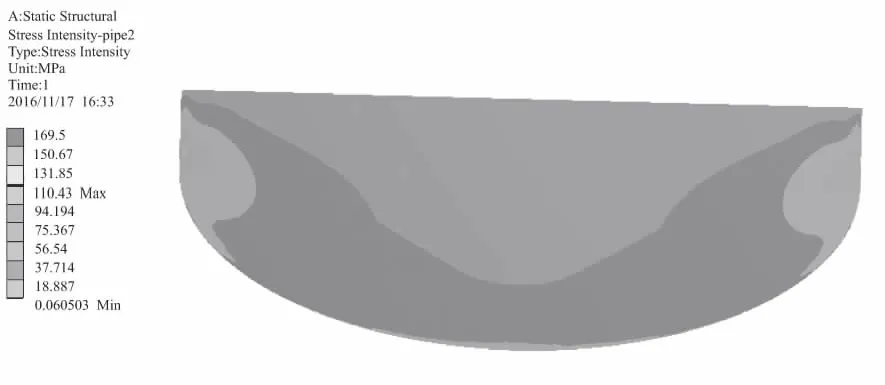

圖9為進水室擋板b應力云圖,最大應力強度110.4MPa,其值小于該部位的一次局部薄膜應力強度極限1.5Sm=1.5×113=169.5MPa。無需對該部位進行應力線性化處理,應力強度評定合格。

圖8 進水室擋板a應力云圖

圖9 進水室擋板b應力云圖

2.5 回水室強度安全校核

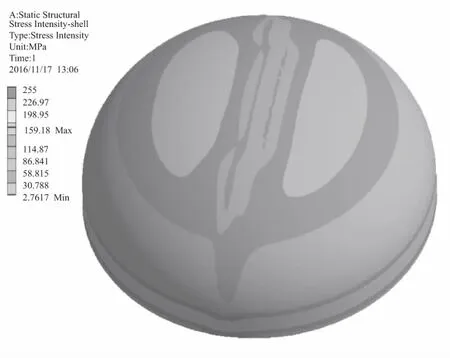

圖10為回水室封頭的應力云圖,最大應力強度為159.2MPa,其值小于該部位的一次局部薄膜應力強度極限1.5Sm=1.5×170=255MPa,無需對該部位進行應力線性化處理,應力強度評定合格。

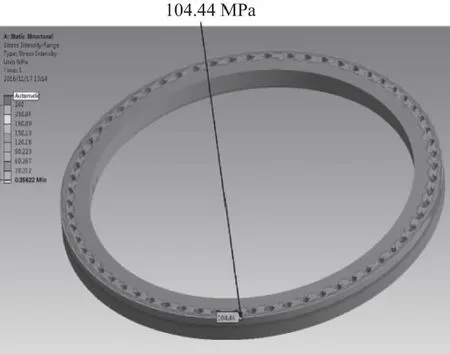

圖11為回水室法蘭的應力云圖,最大應力強度104.4MPa,其值小于該部位的一次局部薄膜應力強度極限1.5Sm=1.5×160=240MPa。無需對該部位進行應力線性化處理,應力強度評定合格。

圖10 回水室封頭應力云圖

圖11 回水室法蘭應力云圖

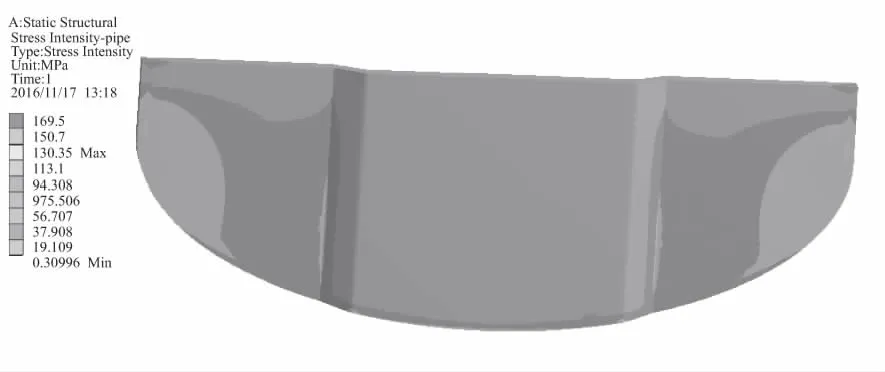

圖12為回水室擋板應力云圖,最大應力強度130.4MPa,其值小于該部位的一次局部薄膜應力強度極限1.5Sm=1.5×113=169.5MPa。無需對該部位進行應力線性化處理,應力強度評定合格。

圖12 回水室擋板應力云圖

3 結語

通過Creo軟件建立冷水機組蒸發器水室的三維模型,并利用軟件接口將模型導入到ANSYS Workbench 17.0中進行強度的校核。結果表明:四流程焊接水室各受壓部件滿足應力強度的要求,評定結果合格,從而為冷水機組換熱器水室的設計提供理論指導。

從有限元分析結果可知,進水室和回水室的設計厚度均有一定的設計裕量。從產品設計的角度而言,仍有一定的優化空間以節省成本。

對進水室各零部件的厚度進行優化設計,并綜合考慮產品設計中的選型、工藝、加工、腐蝕和密封等要求,當封頭、法蘭、接管以及擋板厚度尺寸為初始設計的80%、88%、80%和75%時,各零部件的應力強度分別為:191.3MPa、145.8MPa、151.8MPa和156.9MPa。各受壓部件滿足應力強度的要求。

對回水室的各零部件的厚度進行優化設計,并綜合考慮產品設計中的選型、工藝、加工、腐蝕和密封等要求,當封頭、法蘭以及擋板厚度尺寸為初始設計的90%、93%和88%時,各零部件的應力強度分別為:196.7MPa、 127.0MPa和154.6MPa。各受壓部件滿足應力強度的要求。