碳纖維復合材料汽車傳動軸設計與振動特性分析

張錦光,韓會永,馬祥禹,譚建,姚宇

(1. 武漢理工大學 機電工程學院,湖北 武漢 430070; 2. 上汽通用五菱汽車股份有限公司 技術中心,廣西 柳州 545000)

0 引言

汽車傳動軸是汽車傳動系統的主要部件,在汽車行駛過程中負責傳遞動力總轉矩作用,其強度要求及其動態特性對整車安全與舒適性影響很大,動力傳動軸彎曲振動在很大的頻段內對車輛振動噪聲有重要的影響[1-2]。合理地設計傳動軸對解決汽車的振動和噪聲問題是十分重要的[3]。

現階段汽車傳動軸主要由金屬制作而成。由于金屬比模量、比剛度較低、一段式金屬傳動軸共振頻率極低,金屬傳動軸一般采用二段式設計[4],這就使得傳動軸的加工、布置、安裝和調試變得繁瑣。增加的萬向節與傳動軸支架等連接部件,大大增加了傳動軸總成的質量,亦會對傳動軸總成振動性能產生影響。

相對于金屬而言,碳纖維復合材料具有比重小、比強度和比模量高、耐疲勞等特點[5-6]。使用纖維增強復合材料代替原金屬材料制備一段式汽車傳動軸,可在大幅減輕總體結構自重的同時,減少噪聲,降低傳動系統能量損失,提高抗振性能,改善轉動軸的振動固有頻率以及最低臨界轉速[7-8]。

1 碳纖維復合材料傳動軸設計

1.1 汽車傳動軸設計要求

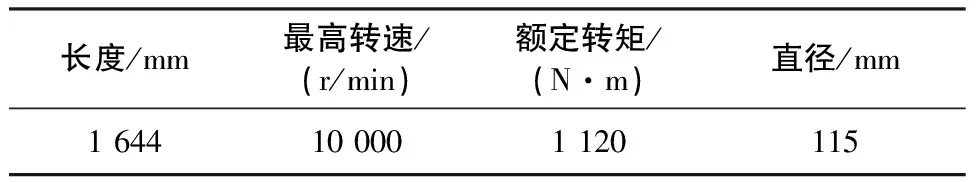

根據某汽車的使用情況,碳纖維復合材料汽車用傳動軸設計要求如表1所示。

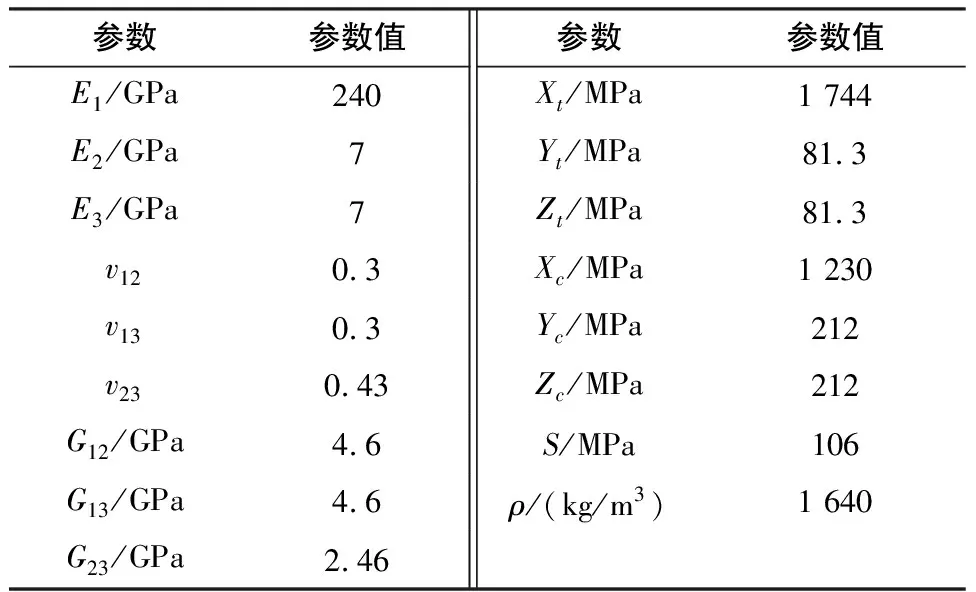

碳纖維復合材料由纖維基體與樹脂復合而成。碳纖維根據強度、模量不同可分為T300/T700/T1000和M30/M40等基體材料,樹脂亦可分為熱塑性樹脂與熱固性樹脂等。本文根據碳纖維傳動軸設計要求,選擇碳纖維基體材料為高模量纖維M40J,樹脂選擇熱固性樹脂中的環氧樹脂,它具有耐高溫、粘附性好、耐腐蝕、工藝性能好等優點。M40J/環氧樹脂的工程參數如表2所示,單層厚度為0.075 mm。

表1 碳纖維復合材料傳動軸設計要求

表2 M40J/環氧樹脂工程參數

碳纖維復合材料具有正交各向異性的特性,沿纖維方向的強度最大。前人的相關研究成果表明[9-11]: 0°、45°和90°的鋪層,有利于提高抗扭性能。增加 0°鋪層的比例可以提高軸向模量,提高傳動軸的固有頻率。對稱鋪層方案相比于反對稱鋪層方案更有利于零件抗扭強度的提高。受層合工藝限制,在本文中采用0°、10°、45°、90° 3種角度進行鋪層設計,其中10°為小角度層,用于隔離相鄰0°層[12-13]。現設定以下5種鋪層方案:

方案1:[±45]10s

方案2:[±45/0/90]5s

方案3:[±45/0/±10]4s

方案4:[±45/0/±45]4s

方案5:[±45/0/90/0]4s。

1.2 碳纖維汽車傳動軸強度校核

碳纖維復合材料傳動軸設計需要進行強度校核。對于復合材料層合結構軸管,扭轉剪切強度反映軸管在承受轉矩載荷下的極限破壞載荷。除此之外,復合材料軸管在服役期間,可能出現屈曲變形,發生損壞,故設計過程中還需要對屈曲轉矩進行校核。

碳纖維復合材料傳動軸扭轉剪切強度應滿足式(1):

(1)

其中,Wn為抗扭截面模量,k為復合材料安全系數,選取為3,[τ]為首層失效強度。根據理論計算可得出碳纖維軸管首層失效強度。

碳纖維復合材料傳動軸屈曲轉矩應滿足式(2):

(2)

其中,L為軸管長度,Ex,Ey為軸向與徑向模量,t為軸管厚度,D為軸管外徑。

根據式(1)與式(2)所示的強度準則校核形式,對上述5種方案進行求解,分別獲得各方案對應首層失效強度和屈曲轉矩,如圖1所示。

圖1 5種方案首層失效強度及屈曲轉矩分布圖

根據圖1中的對比方案,方案1—方案5中,方案5的首層失效強度最小,經校核其最大應力亦滿足要求。5種方案屈曲轉矩均遠大于受載轉矩。經強度校核,所有方案均滿足扭轉剪切強度及屈曲轉矩校核。

1.3 碳纖維汽車傳動軸臨界轉速校核

汽車在運行過程中,傳動軸傳遞轉矩的同時會隨著旋轉產生一定的振動,這種振動的幅度受傳動軸自身屬性的影響。在一定的轉速頻率下,傳動軸會產生強烈共振,影響汽車整體的平穩性并對傳動軸壽命產生影響。因而在設計碳纖維復合材料傳動軸時,應對其進行臨界轉速性能的校核,即碳纖維復合材料傳動軸固有頻率校核。薄壁管復合材料傳動軸固有頻率的計算公式為[14]:

(3)

其中,Ex為軸向模量,ρ為材料密度,D為軸管外徑,d為軸管內徑,l為軸管等效長度,忽略80mm×2膠接區域,等效長度取1 484mm。

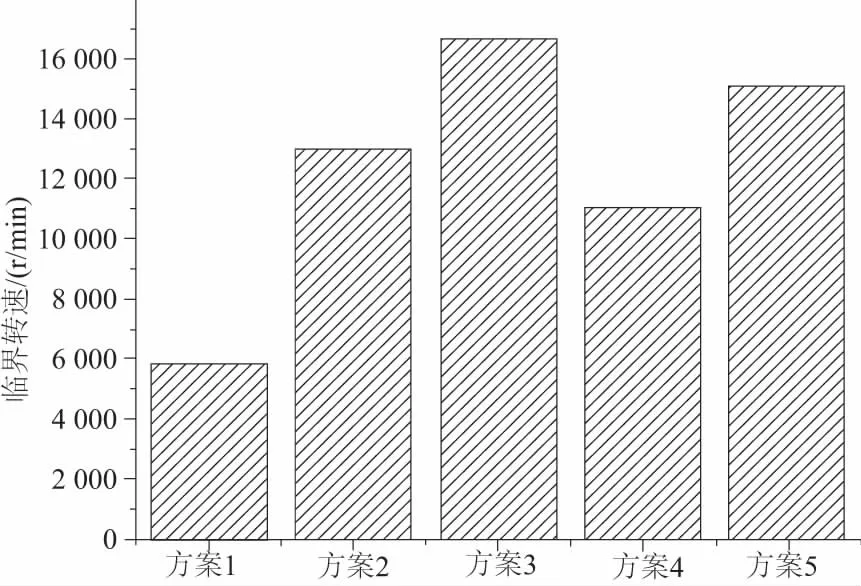

對5種方案進行求解,各方案對應的臨界轉速值如圖2所示。

圖2 5種鋪層方案臨界轉速分布圖

根據圖2所示的5種鋪層方案臨界轉速分布圖,結合強度校核結果,選擇方案3為最優結果。選取的鋪層結構為[±45/0/±10]4s。

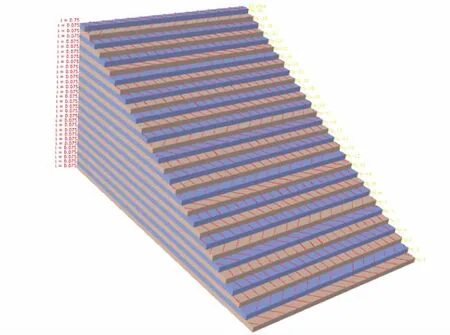

圖3 碳纖維復合材料傳動軸鋪層結構

2 碳纖維復合材料傳動軸模擬分析

2.1 強度與失效分析

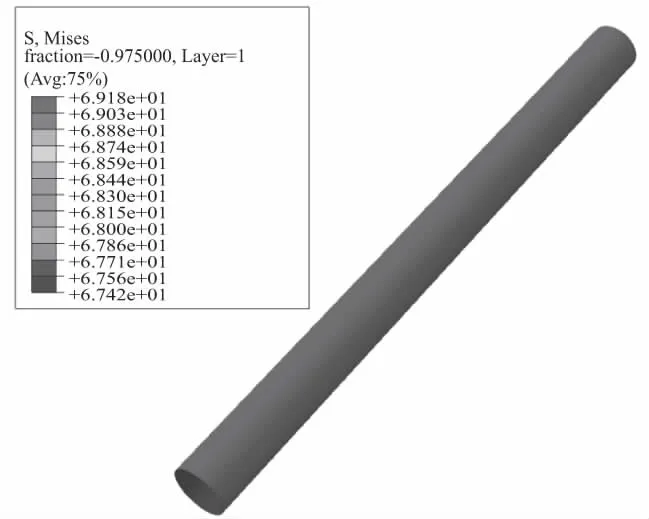

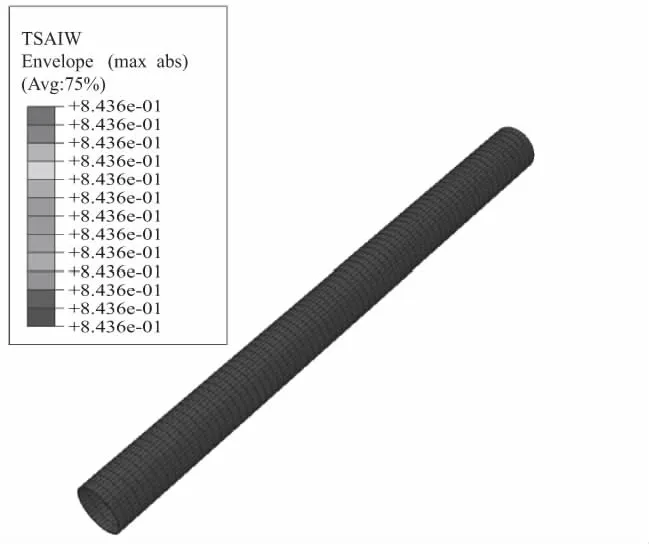

根據方案3設定的鋪層結構,選用Abaqus復合材料單元進行仿真建模,施加轉矩載荷對強度進行仿真分析,選用Tsai-Wu判據進行破壞判斷,得到其在轉矩載荷下的應力應變分布如圖4和圖5所示,表征其破壞狀態的Tsai-Wu指數分布圖如圖6所示。

圖4 碳纖維復合材料軸管等效應力云圖

圖5 碳纖維復合材料軸管等效應變云圖

圖6 碳纖維復合材料軸管蔡吳失效云圖

選擇整體仿真結果進行查看,設計的碳纖維汽車傳動軸蔡吳失效指數最大值為0.843 6,未發生破壞。分層查看每一鋪層的蔡吳失效值,發現最大值出現在外側第2層位置。

2.2 振動模擬分析

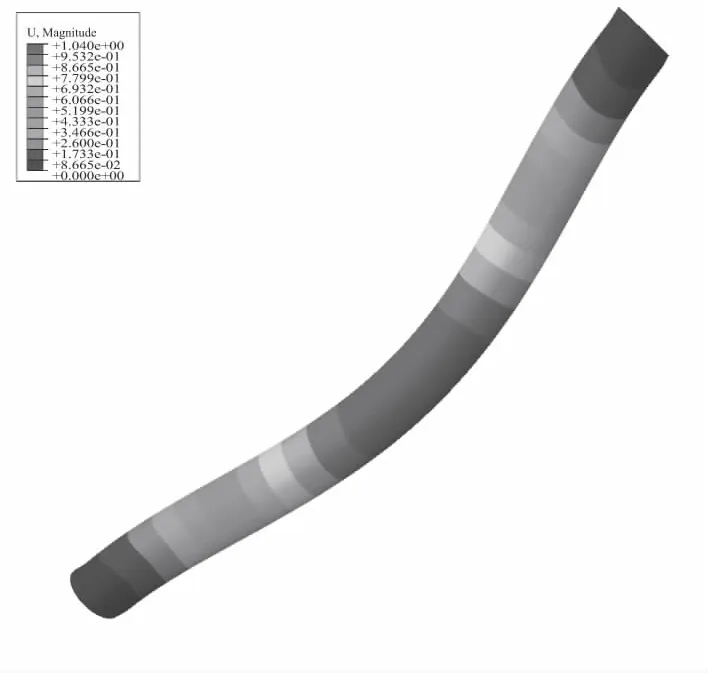

根據設計的鋪層結構,運用Abaqus振動分析模塊進行仿真建模,施加兩端固定約束模擬工裝運行狀態,模擬分析得到振型圖如圖7所示。

圖7 碳纖維軸管約束振型

約束選擇兩端端面全約束,得到的彎曲振型如圖(7)所示,可以發現在模擬兩端固定約束的情況下,傳動軸發生彎曲振動時其彎曲最大位置為軸向中間面,因此在設計傳動軸倉的結構時,應預留傳動軸發生振動時的安全空間。

3 碳纖維復合材料傳動軸振動實驗分析

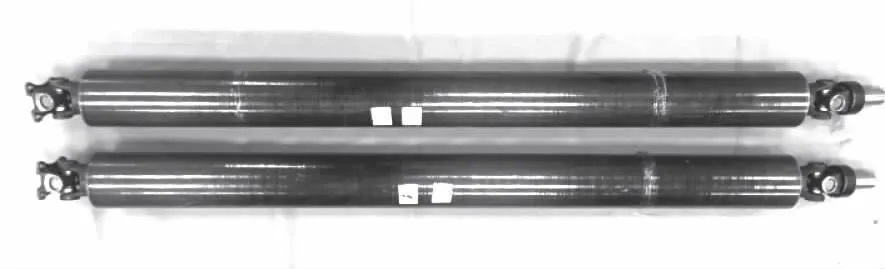

根據方案3制造了兩根碳纖維汽車傳動軸試樣。碳纖維軸管采用熱壓罐工藝固化成型,在預浸料成型期間,保證預浸料纏繞時的預緊力,確保預浸料貼合緊密。另外,用45號鋼加工與軸管相配合的汽車傳動軸金屬萬向節叉,將萬向節叉與碳纖維軸管用膠接形式膠合,得到試件如圖8所示。

圖8 碳纖維汽車傳動軸樣件

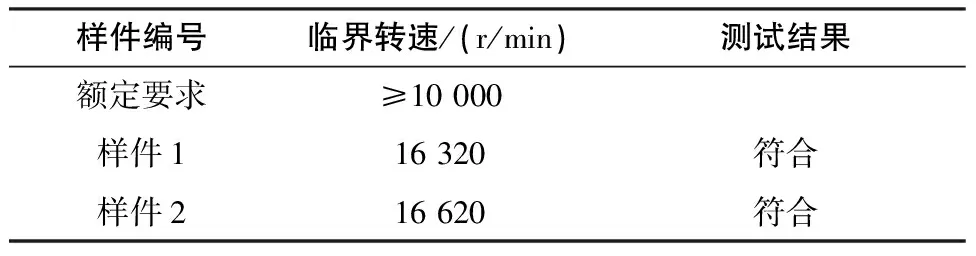

根據制造的碳纖維汽車傳動軸樣件,配合工裝夾具,使用某公司臨界轉速試驗機(技OA/0509),對樣件1、2分別進行測試,得出其臨界轉速值。測試結果如表4所示。

表4 樣件試驗結果

經試驗測試,樣件1、2的臨界轉速值大于設計要求,符合使用條件。

4 結語

1) 通過理論分析了幾種鋪層設計與碳纖維汽車傳動軸強度性能、振動性能的相應關系,根據對應關系選擇了一種合理鋪層。

2) 針對某型號汽車傳動軸要求,使用仿真與試驗相結合的方式對設計的碳纖維汽車傳動軸失效、振動情況進行了研究,了解了在傳動軸使用過程中失效集中、振幅劇烈的相應位置,為碳纖維傳動軸服役提供了相應的設計基礎。

3) 理論、仿真和實驗的結果相差不大,說明設計的一種汽車用碳纖維傳動軸滿足設計要求。