熱連軋工況對工作輥溫度場的影響

陳斌,游慧超,宋鳴,劉國勇,朱冬梅,張清東

(1. 北京科技大學(xué) a. 工程技術(shù)研究院; b. 機械工程學(xué)院, 北京 100083; 2. 馬鞍山鋼鐵股份有限公司 制造部,安徽 馬鞍山 243003)

0 引言

在熱軋帶鋼生產(chǎn)過程中,軋輥熱凸度是影響帶鋼產(chǎn)品質(zhì)量的重要因素。而控制軋輥溫度是精確控制軋輥熱凸度,預(yù)測軋輥熱變形的基礎(chǔ)[1-2]。研究軋制過程中軋輥的溫度場變化規(guī)律和分布規(guī)律,分析各種因素對軋輥溫度場的影響,對于精確控制軋輥熱凸度和板形,提高產(chǎn)品質(zhì)量具有重要意義[3-5]。

相關(guān)學(xué)者對于熱軋帶鋼過程中軋輥溫度場的研究做了大量的工作。Ginzburg等用二維有限差分模型研究了邊界條件、熱交換系數(shù)以及各種設(shè)計參數(shù)(冷卻水流速、壓力等)對工作輥溫度的影響[6]。Yang Lipo等通過建立二維軸對稱模型,對軋輥溫度場和熱凸度進行了仿真計算,仿真結(jié)果表明:帶鋼寬度和工作輥移動對軋輥熱凸度有著顯著的影響[7]。Anrui He等詳細分析了不同的換熱過程,包括冷卻水冷卻、空冷、軋輥與帶鋼接觸換熱、軋制塑性變形生熱和摩擦生熱等,建立了三維有限差分溫度場模型。在軋輥模型進行網(wǎng)格劃分時,對周向的表層和徑向的表層進行了網(wǎng)格加密[8]。

國內(nèi)學(xué)者在這方面也進行了大量的研究。張絢麗等利用有限差分法建立了軋輥的二維軸對稱模型,研究了帶鋼寬度和竄輥對工作輥熱輥形的影響[9]。北京科技大學(xué)廖三三建立了二維的熱軋工作輥瞬態(tài)溫度場及熱凸度的有限差分計算模型,詳細討論了邊界條件參數(shù)工作輥熱行為影響,并且通過實測溫度驗證了計算模型的可靠性和合理性,為熱軋工作輥溫度場及熱凸度的在線控制提供了理論支持[10]。李俊洪建立了兩種模型,對周向溫度場用有限差分法建立二維模型,采用樣條有限差分法建立了工作輥軸對稱溫度場平面模型,研究了軋制寬度、冷卻水量大小、水流量分布形式、壓下率、軋制節(jié)奏等因素對工作輥溫度場和熱凸度的影響,對工作輥冷卻水量分布進行了優(yōu)化設(shè)計[11]。Guo Zhongfeng等通過等效帶鋼溫度和等效換熱系數(shù)來描述邊界換熱,建立了一種新的二維熱軋工作輥溫度場有限元模型[12]。Kong Xiaowei等利用有限元法建立了軋輥周向溫度場模型,研究了圓周方向的冷卻噴嘴布置對軋輥溫度場的影響[13]。

但由于研究的側(cè)重點不同,以往研究沒有對軋制工藝參數(shù)、冷卻系統(tǒng)參數(shù)等對工作輥輥溫變化規(guī)律的影響進行系統(tǒng)的研究。本文基于ANSYS有限元軟件,建立工作輥二維非穩(wěn)態(tài)溫度場的計算模型,研究工作輥距離表面不同深度處溫度變化規(guī)律以及圓周方向水量分布的影響,探討不同因素等對輥溫的影響。本文的研究為軋輥冷卻提供理論指導(dǎo)和一定的工藝及技術(shù)支持。

1 工作輥溫度場有限元模型

1.1 有限元模型的建立

軋輥溫度場是一個三維非穩(wěn)態(tài)系統(tǒng)。軋輥在實際軋制過程中,在每圈依次要經(jīng)過帶鋼接觸傳熱(包括壓下生熱及摩擦生熱)→軋輥出口空氣的對流傳熱以及帶鋼的輻射傳熱→出口擋水板換熱→出口冷卻水對軋輥沖擊換熱→工作輥與空氣的對流換熱→工作輥與支撐輥間的接觸傳熱→工作輥與空氣的對流換熱→入口冷卻水對軋輥沖擊換熱→入口擋水板換熱→軋輥入口空氣的對流傳熱以及帶鋼的輻射傳熱。因此,在軋制過程中,軋輥軸向、徑向和周向的溫度都要發(fā)生變化。

依據(jù)實際換熱條件,忽略工作輥軸向的熱傳導(dǎo),只考慮徑向和周向的熱傳導(dǎo),利用ANSYS軟件,取垂直于軋輥軸向某一截面進行分析研究,選取Plane55單元,根據(jù)軋輥實際尺寸,建立工作輥徑向溫度場有限元幾何模型,并進行網(wǎng)格劃分,如圖1所示。由于軋輥熱量的交換主要發(fā)生在其表面,即表面熱梯度較大,因此對軋輥表面層網(wǎng)格進行徑向加密。在此基礎(chǔ)上,根據(jù)軋輥邊界實際熱力情況添加相關(guān)的熱力邊界條件。

為了能夠真實地反應(yīng)軋制過程中工作輥的旋轉(zhuǎn)過程,在進行加載時,將工作輥模型固定不動,給定一個與工作輥旋轉(zhuǎn)方向相反的速度進行加載。施加了這種反向的換熱載荷條件,就可得到工作輥真實的瞬態(tài)溫度場。

圖1 工作輥周向溫度場有限元模型

1.2 邊界條件

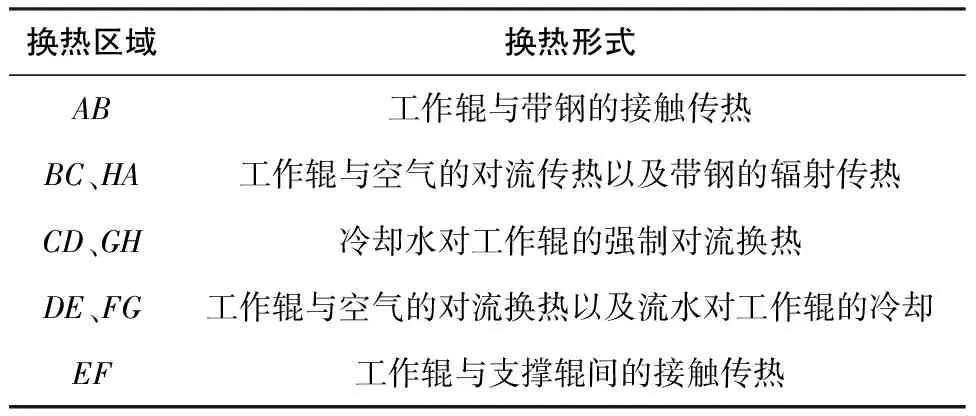

根據(jù)實際生產(chǎn)條件,上工作輥圓周方向的熱交換過程可等效為 10 個區(qū)域,如圖2 所示。每個區(qū)域的熱交換形式如表1所示。

圖2 上工作輥邊界條件

表1 上工作輥的熱交換過程

下工作輥圓周方向的熱交換過程可等效為8個區(qū)域,如圖3所示。每個區(qū)域的熱交換形式如表2所示。

圖3 下工作輥邊界條件

表2 下工作輥的熱交換形式

本文邊界條件的換熱系數(shù)主要參考文獻[14-18]進行計算。

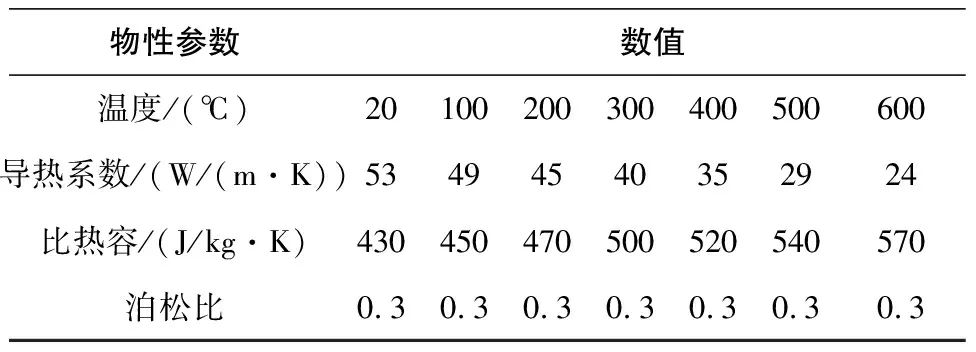

2 熱軋工作輥溫度場的仿真計算

針對某鋼廠2 250 mm生產(chǎn)線,軋材材料為Q235B,F(xiàn)1機架入口厚度為45.8 mm,F(xiàn)7出口軋材厚度為11.34 mm;軋制力從F1-F7分別為24 220 kN、22 480 kN、20 400 kN、20 500 kN、16 260 kN、12 690 kN、1 1400 kN。對精軋機工作輥溫度場進行研究,工作輥材料的熱物性參數(shù)主要包括比熱容、導(dǎo)熱系數(shù)及泊松比與溫度的關(guān)系,如表3和表4所示。

表3 高鉻鑄鐵工作輥物性參數(shù)

表4 無限冷硬鑄鐵工作輥物性參數(shù)

2.1 工作輥周向溫度場計算

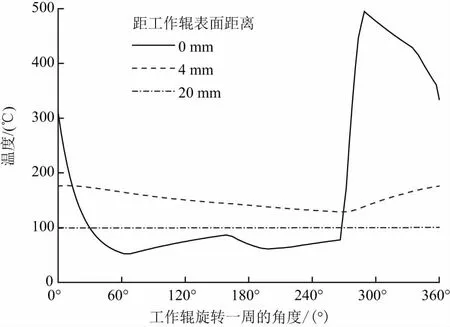

以F1機架工作輥為例,采用工作輥周向溫度場模型對工作輥溫度場進行計算,研究過程在邊界條件設(shè)置時,針對工作輥與帶鋼的接觸傳熱,考慮了板材在熱軋過程中由于材料內(nèi)部的摩擦擠壓產(chǎn)生的熱量。圖4為工作輥轉(zhuǎn)動一周的過程中,距離工作輥表面不同深度處的溫度變化曲線。從圖中可以看出,工作輥與帶鋼接觸的區(qū)域,塑性變形產(chǎn)生的熱量傳入工作輥,使得工作輥表面溫度迅速上升到500 ℃左右。從接觸區(qū)域出來,空氣的自然對流冷卻以及帶鋼輻射的作用,使得工作輥表面溫度降到400 ℃左右。出口擋水板的積水以及噴嘴冷卻水的沖擊射流冷卻作用,使得工作輥表面溫度迅速降低到100 ℃以下。從出口冷卻區(qū)域出來,由于工作輥表面溫度低于內(nèi)部溫度,所以熱量由軋輥內(nèi)部向表面?zhèn)鬟f,造成工作輥表面溫度回升,之后在入口冷卻區(qū)域,經(jīng)歷同樣的冷卻水的冷卻作用,工作輥表面溫度進一步降低。

圖4 工作輥轉(zhuǎn)動一周過程中不同深度處的溫度變化

圖5為工作輥經(jīng)歷一個軋制期和一個間歇期的過程中,從工作輥表面出發(fā)往軋輥內(nèi)部的距離,即距離工作輥表面不同深度處的溫度變化曲線。從圖中可以看出,工作輥表面溫度波動劇烈,最高表面溫度可達500℃左右,然后在間歇期時被冷卻水冷卻到50℃左右。隨著深度的增加,溫度波動幅度逐漸減緩,這是因為工作輥表面直接與帶鋼表面和冷卻水接觸,熱量的傳入與傳出迅速,溫度變化幅度大;而軋輥表面的熱量往軋輥內(nèi)部的傳遞需要一定時間,所以軋輥內(nèi)部溫度變化幅度小,且距表面深度越大,溫度變化幅度越小。

圖5 工作輥在軋制期和間歇期過程中不同深度處的溫度變化

2.2 模型精度驗證

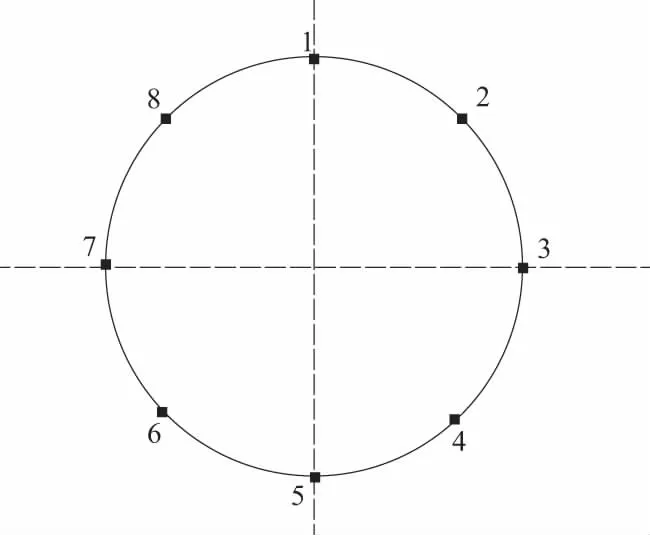

為驗證模型計算精度,選取F1機架工作輥為研究對象。軋制結(jié)束時抽出軋輥,利用接觸式測溫儀,分別選取了垂直于上工作輥和下工作輥的中部的橫截面,沿圓周方向測量8個點軋輥表面溫度(圖6中點1-點8),測量時間約需用時8min。圖7和圖8分別為上工作輥和下工作輥,下機5min后表面溫度實測值與計算值的對比。從圖7和圖8可以看出,上工作輥和下工作輥在下機后的表面溫度計算值和實測值吻合均較好,最大誤差在2℃以內(nèi),本文的計算模型能夠較好地模擬熱軋工作輥的溫度場分布。

圖6 工作輥表面溫度測點示意圖

圖7 上工作輥表面溫度計算值與實測值的對比

圖8 下工作輥表面溫度計算值與實測值的對比

3 不同因素對輥溫的影響

3.1 上輥、下輥輥溫的差異

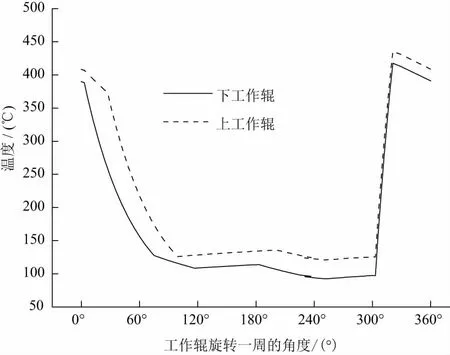

以F2機架為研究對象,利用周向模型計算上輥、下輥的溫度。圖9為軋制過程中,軋輥旋轉(zhuǎn)一周的時間內(nèi),上工作輥及下工作輥表面節(jié)點溫度的變化情況。從圖9中可以看出,在軋制過程中,上工作輥的表面溫度比下工作輥的表面溫度高,這是上輥及下輥不同的冷卻條件導(dǎo)致的。由于下輥沒有擋水板的遮擋作用,擋水板的積水換熱變成冷卻水的流水換熱;另外上輥的冷卻水在軋鋼時會落到下輥上,也會加強下工作輥的冷卻效果。

在現(xiàn)有的技術(shù)方案下,上輥及下輥的冷卻噴嘴布置方式普遍均一致,上輥及下輥的冷卻水量一致。基于上述計算分析,可以考慮將下工作輥的冷卻水量適當(dāng)減小,這樣可以達到節(jié)約水量的效果。

圖9 上工作輥及下工作輥軋制期間表面溫度比較

3.2 入出口水量分配比例對輥溫的影響

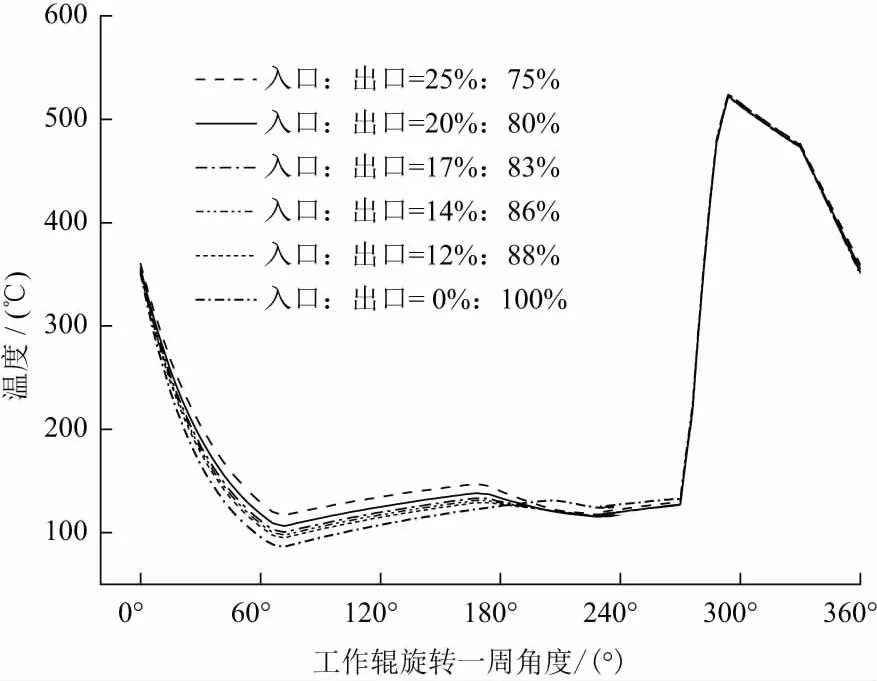

工作輥圓周方向冷卻水流量的分配比例對工作輥的冷卻有著很大的影響。以F1機架為研究對象,軋制速度為1.5m/s,結(jié)合建立的計算模型對6種分配比例(入口側(cè)25%,出口側(cè)75%;入口側(cè)20%,出口側(cè)80%;入口側(cè)17%,出口側(cè)83%;入口側(cè)14%,出口側(cè)86%;入口側(cè)12%,出口側(cè)88%;入口側(cè)0%,出口側(cè)100%)進行了計算。

圖10為6種入出口水量分配比例的工況下,工作輥旋轉(zhuǎn)一周的過程中表面溫度的變化情況。6種工況下,工作輥上升的最高溫度都是在520 ℃左右,但是出口側(cè)工作輥表面冷卻到的最低溫度有所不同。當(dāng)出口側(cè)分配比例為100%時,工作輥表面溫度最低能降到86 ℃,其它5種分配比例下,工作輥下降到的最低溫度分別為96 ℃、97 ℃、100 ℃、106 ℃、117 ℃。為了縮短輥面處于高溫狀態(tài)的時間,控制氧化膜厚度,必須盡快使輥面溫度降下來,通過加大出口側(cè)冷卻水量、減少入口側(cè)水量來加強工作輥的冷卻效果。

圖10 工作輥溫度與出入口水量分配比例的關(guān)系

因此,可以考慮關(guān)閉入口水,只開出口水的方式,迅速將工作輥表面的熱量散失掉,縮短輥面處于高溫狀態(tài)的時間,有利于維護工作輥輥面氧化膜,減少帶鋼表面氧化鐵皮缺陷。

3.3 帶鋼溫度對輥溫的影響

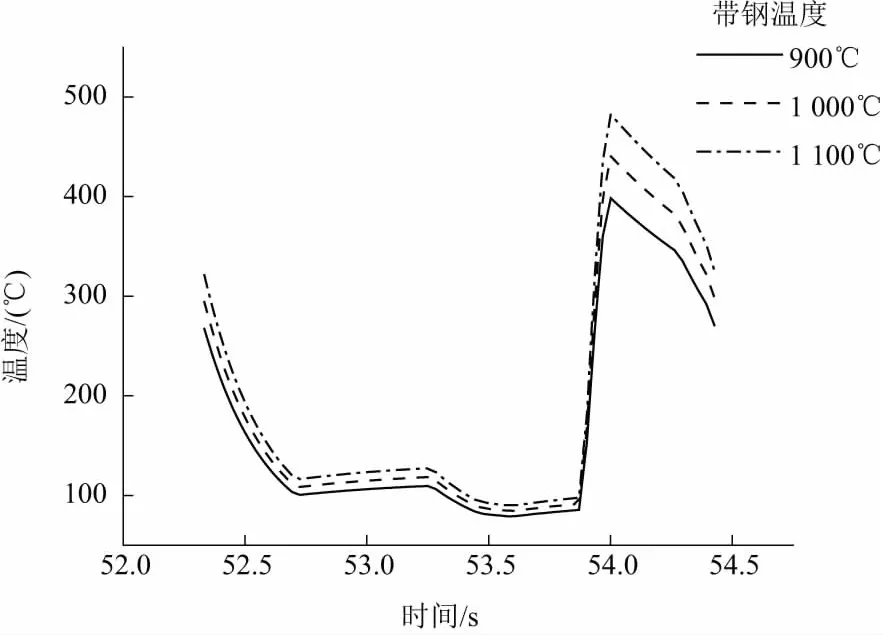

以F2機架工作輥為例,軋制時間為73 s,間歇時間為70 s,軋制速度為2.6 m/s,分別對帶鋼溫度在900 ℃、1000 ℃和1100 ℃的條件下,對工作輥溫度場進行模擬計算。圖11為在不同帶鋼溫度條件下,工作輥旋轉(zhuǎn)一周過程中的溫度變化。由圖11可以看出,帶鋼溫度在900 ℃時,工作輥在與帶鋼接觸時最高溫度可以上升到350 ℃左右,而帶鋼溫度為1000℃時,最高溫度可以上升到400 ℃左右。這是因為帶鋼溫度越高,工作輥與帶鋼的溫差越大,傳入工作輥的熱流密度越大,因此工作輥最高表面溫度就越大。

圖11 不同帶鋼溫度下工作輥旋轉(zhuǎn)一周的溫度變化

4 結(jié)語

本文基于ANSYS有限元軟件,建立工作輥的二維非穩(wěn)態(tài)溫度場的計算模型,對軋制工藝參數(shù)、冷卻系統(tǒng)參數(shù)等對工作輥輥溫變化規(guī)律的影響進行了研究,得到以下結(jié)論:

1)通過仿真計算和實測下機溫度,驗證了上工作輥的溫度比下工作輥高,下工作輥的冷卻效果要好于上工作輥的冷卻效果。

2)出口側(cè)水量越大,工作輥表面處于高溫狀態(tài)的時間就越短,表面溫度下降的越快。因此,可以考慮關(guān)閉入口水,只開出口水的方式,迅速將工作輥表面的熱量散失掉,縮短輥面處于高溫狀態(tài)的時間,有利于維護工作輥輥面氧化膜,減少帶鋼表面氧化鐵皮缺陷。