基于DSP的直驅轉塔刀架控制系統設計

楊洋,張秋菊

(1. 江南大學 機械工程學院,江蘇 無錫 214122; 2. 江蘇省食品先進制造裝備技術重點實驗室,江蘇 無錫 214122)

0 引言

數控直驅轉塔刀架是一種采用直接驅動技術的新型轉塔刀架[1],通過電機直接驅動負載,實現了機構的零傳動,具有輸出轉矩大、精度高、使用壽命長等諸多優點[2]。國內對直驅轉塔刀架的研究還是空白,能夠做直驅轉塔刀架的廠家很少,有煙臺環球、常州宏達、沈陽精誠數控等少數幾家[3]。如何自主研發直驅轉塔刀架有著重要意義。

直驅轉塔刀架的研究中,伺服驅動控制系統是其中主要的研究部分。20世紀80年代初至今,伺服驅動系統已經從直流伺服控制轉變為交流伺服控制階段,交流電機憑借其轉動慣量小、負載能力強、動態性能優越等優點得到了廣泛應用[4-6]。隨著電力電子技術的發展,伺服驅動技術也有了長遠的發展,從1947年第一個晶體管的問世,電力電子元器件經過增大容量、提高性能、降低成本,如今已經發展到了第四代功率集成電路(簡稱IPM),使得系統控制性能大為提高[7-8]。主芯片上,DSP的應用使得控制系統在控制精度和處理速度上有了很大的進步,TMS320F28335DSP是德州儀器推出的32位浮點數字控制處理器,主頻150 MHz,外設豐富,性價比高,廣泛應用于電機控制行業[9]。

在實際使用過程中,發現目前市面上的一些通用型驅動器普遍存在一些問題。如:伺服驅動器I/O口不足,無法滿足直驅轉塔刀架的需求;驅動器不夠智能化,控制算法不夠先進;驅動器的體積過大,無法滿足小型化和高度集成化的要求;驅動器的價格普遍過高。針對這些問題,擬設計一款直驅轉塔刀架的智能控制系統,本文主要對控制系統的硬件和軟件部分設計進行介紹。

1 系統整體方案

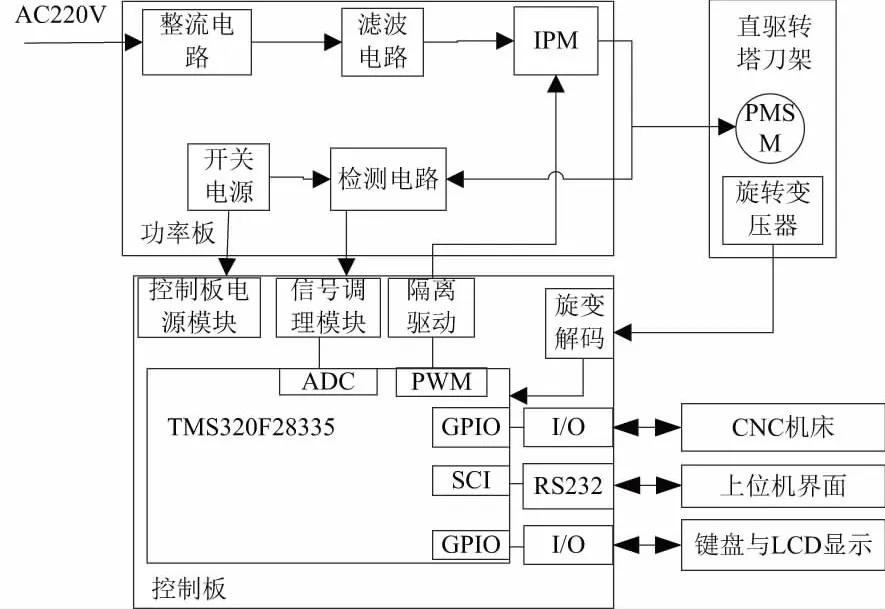

直驅轉塔刀架控制系統主要包含以DSP芯片為核心的控制板、以IPM為核心的功率驅動板、直驅轉塔刀架部分、CNC機床信息交互部分以及上位機部分。

CNC機床通過I/O與DSP進行信息交互,發送換刀指令以及報警信息等。DSP接受到換刀信息后發出PWM波,通過功率板驅動直驅轉塔刀架的電機轉動。旋轉變壓器返回電機的位置信息。當到達目標刀位時,停止轉動,完成換刀工作。系統主電路采用220 V交流電經過整流濾波驅動IPM。

直驅轉塔刀架控制系統的整體框圖如圖1所示。

圖1 系統總體框圖

2 系統硬件設計

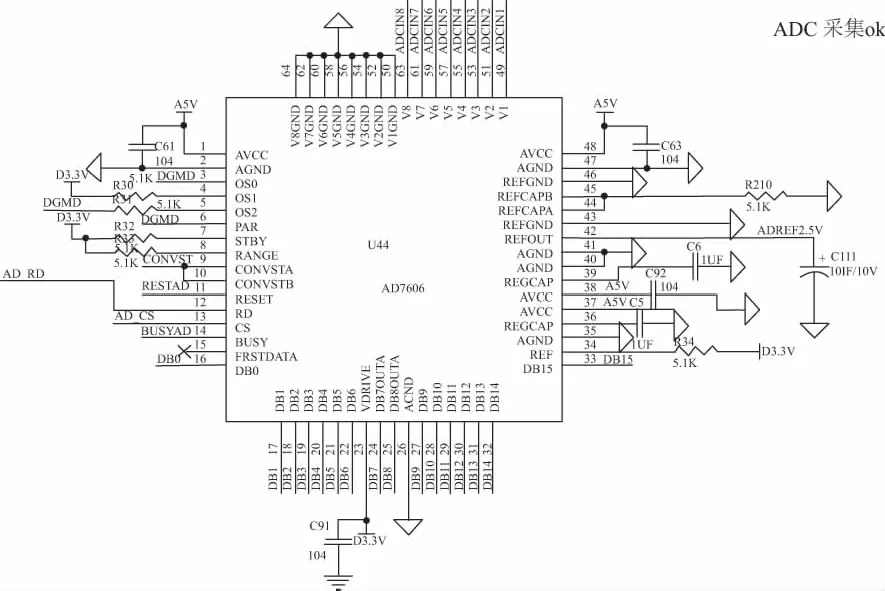

2.1 旋變解碼模塊設計

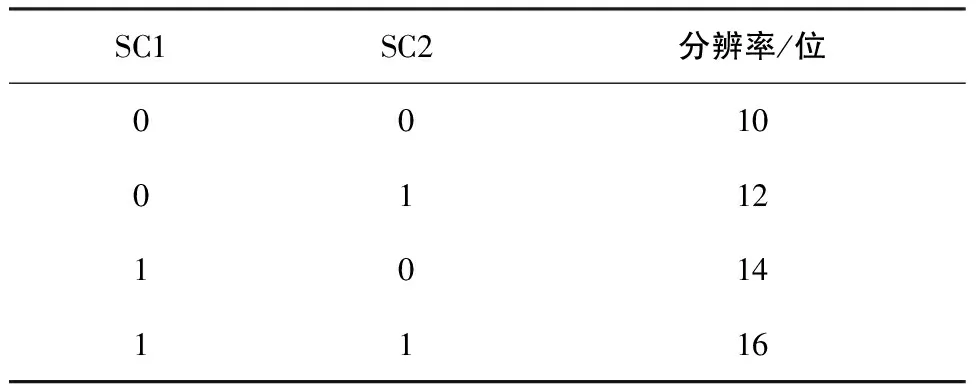

直驅轉塔刀架采用旋轉變壓器TS2620N21E11,非常適合直驅轉塔刀架伺服系統,可以獲得刀盤的絕對位置信息。由于旋轉變壓器的輸出是包含著位置信息的模擬信號,需要對其進行處理并且將其轉換為相對應的包含著位置信息的數字量,才能與DSP控制芯片接口。AD2S83芯片是一款專用的旋轉變壓器-數字轉換器(R/D轉換器),其具有功能強、可靠性高、使用方便等優點。通過AD2S83實現電機位置信號實時檢測的數字化(圖2)。AD2S83提供有10位、12位、14位或16位分辨率,通過控制芯片引腳SC1和SC2的高低電平邏輯選擇不同的分辨率,如表1所示。本課題選用旋變解碼模塊能達到14位分辨率。

表1 AD2S83分辨率對應引腳接線表

圖2 旋變解碼電路

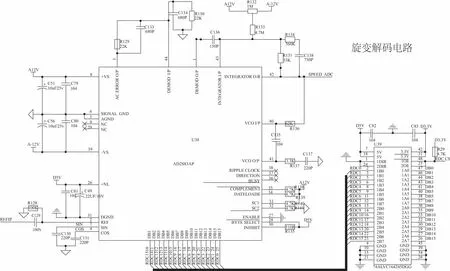

2.2 ADC采集模塊設計

ADC采集模塊為8通道同步采集,采用AD7606芯片。AD7606為16位8通道同步采樣數據采集系統,采用5 V單電源供電,可以處理±5 V和±10 V雙極性輸入信號,采樣速率能達到200 kSPS。分別設計采樣電路對直驅轉塔刀架的母線電壓采集、交流電壓采集、U相電流采集、V相電流采集、速度反饋采集等。電路原理圖如圖3所示。

圖3 ADC采集模塊圖

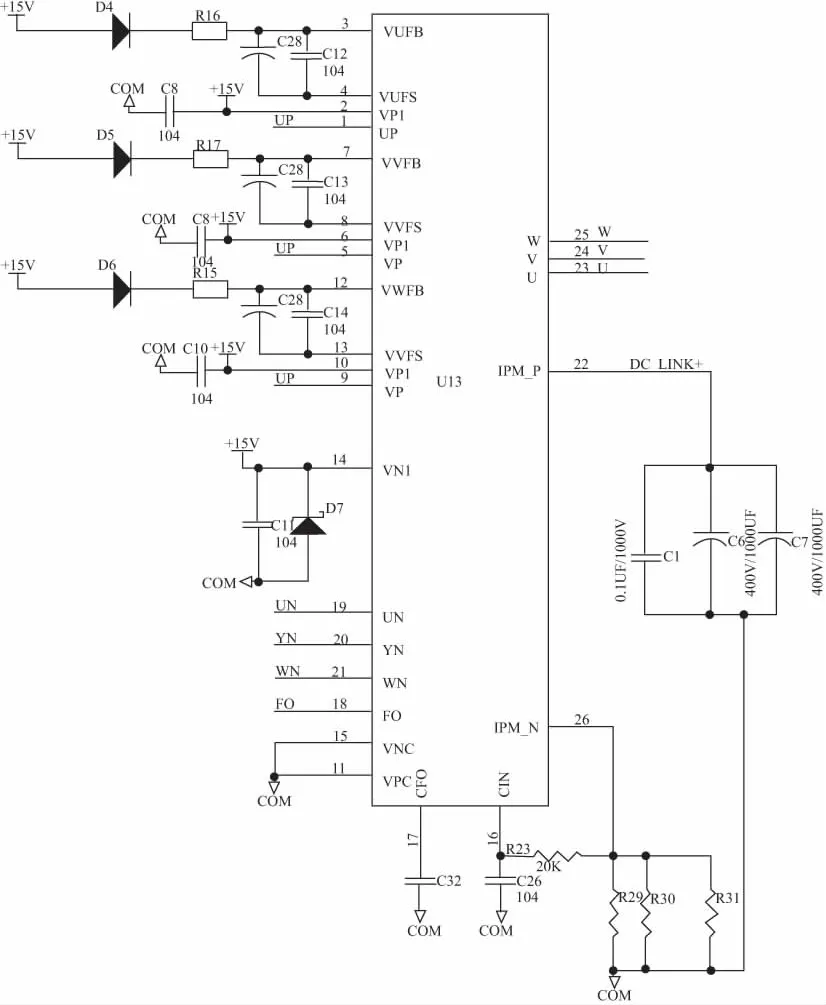

2.3 功率驅動模塊設計

功率驅動模塊采用三菱的IPM PS21865的智能功率模塊。6路PWM波經過光電耦合隔離輸入IPM,輸出點則直接連接直驅轉塔刀架的電機模塊。IPM功率模塊將保護、驅動、功率開關集成到一個模塊上。符合當前伺服驅動器高度集成化的發展趨勢[10]。功率驅動模塊如圖4所示。

圖4 功率驅動模塊圖

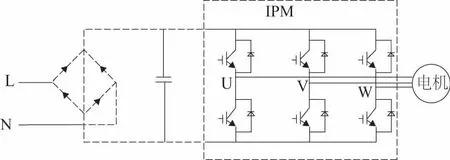

2.4 驅動板主電路設計

驅動板主電路部分如圖5所示。主電路為220 V交流電壓輸入,經過單相整流橋整流后變為直流電,輸入到智能功率模塊IPM中,IPM內部結構可以看成三相橋式逆變電路。經過IPM逆變電路逆變后輸出U、V、W三相驅動直驅電機轉動,實現電機驅動功能。

圖5 驅動板主電路

2.5 母線電壓采集

電壓采集通過對直流母線電壓進行采集。使用線性光耦HCNR2000進行隔離傳送,線性光耦隔離的原理和普通光耦沒有差別,區別是線性光耦非常適合用于模擬信號隔離,而普通的光耦隔離由于輸入輸出的線形較差,并且隨著溫度變化較大,限制了其在模擬信號隔離的應用。母線電壓采集的量經過處理后傳送給ADC采集芯片進行AD轉換,最終傳送給DSP。

3 系統軟件設計

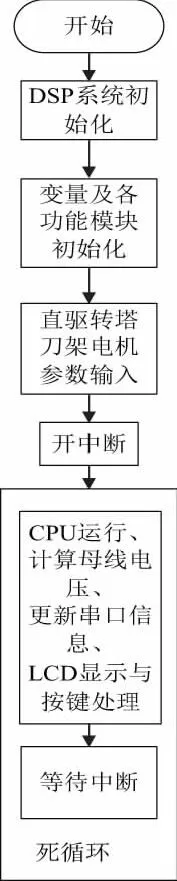

控制系統的軟件設計主要包含兩大部分:主程序和中斷子程序。系統的主程序主要完成系統的初始化和變量初始化,對系統所需的外設環境進行配置等簡單任務。中斷程序則主要完成電機控制算法以及換刀等主要任務。

3.1 主程序設計

控制系統主要完成系統的初始化;變量及各功能模塊的初始化;直驅轉塔刀架的電機參數初始化;開中斷以及DSP的外設初始化等。通過設計的死循環,使得系統能夠實時更新串口信息;更新電壓值;更新LCD的顯示信息以及按鍵信息等。采用中斷的方式編程,將電機控制算法以及直驅轉塔刀架換刀的規劃等放入中斷程序中。當中斷來臨時,系統跳入中斷程序。主程序框圖如圖6所示。

圖6 主程序框圖

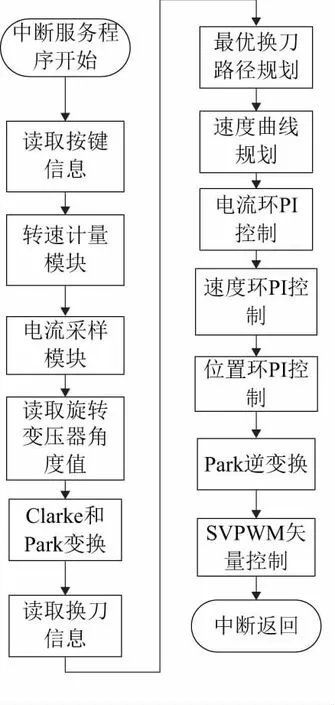

3.2 中斷程序設計

中斷程序完成控制系統的核心電機控制算法功能以及直驅轉塔刀架的換刀規劃等算法。主要包含以下的功能模塊:讀取按鍵信息,通過按鍵的方式模擬CNC發送換刀信息;讀取旋轉變壓器絕對位置;轉速計量模塊;電流采樣模塊;Clarke和Park變換;讀取換刀信息;最優換刀路徑規劃;速度曲線規劃;電流環PI控制器;速度環PI控制器;位置環PI控制器;Park逆變換;SVPWM矢量控制。中斷程序框圖如圖7所示。

圖7 中斷程序框圖

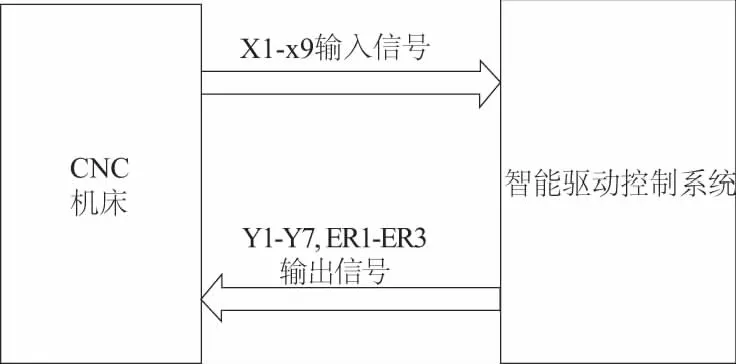

1) 與CNC機床信息交互

通用型的CNC機床都是通過I/O接口與控制系統進行信息交互。CNC機床發送刀位信息指令、刀架鎖緊到位信號等開關量給智能驅動控制系統,控制系統接受到指令后驅動轉塔刀架電機完成換刀工作。控制系統完成換刀工作后將刀位信息、刀架鎖緊信息以及報警信息等反饋給CNC機床,實現與CNC機床的信息交互。如圖8所示,CNC機床與控制系統交互圖。

圖8 CNC機床與控制系統交互圖

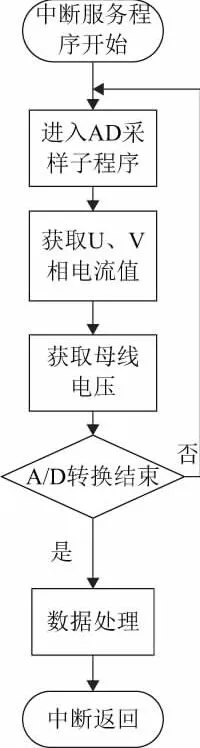

2) AD采集

AD采樣模塊是控制系統常用的模塊。主要用于模擬量和數字量之間的相互轉化。本文使用AD采樣芯片AD7606,實現對伺服系統U相電流采集、V相電流采集、母線電壓采集等。AD采集流程圖如圖9所示。

圖9 AD采集流程

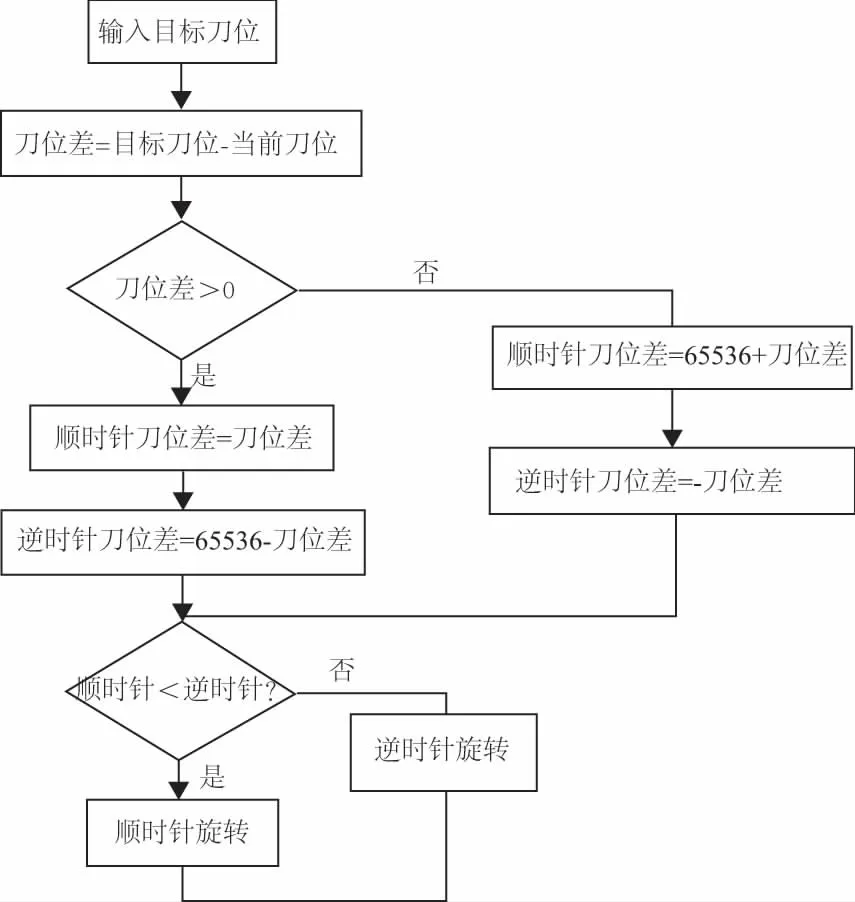

3) 最優換刀路徑規劃

直驅轉塔刀架在換刀過程中要保證換刀的快速性,要使刀盤走過最小的角度值,需要進行最優換刀路徑的規劃。當刀位差>0時,順時針刀位差為刀位差,逆時針刀位差為65536-刀位差,通過比較順時針刀位差和逆時針刀位差的大小來旋轉順時針旋轉或者逆時針旋轉。同理得出刀位差<0時,應順時針轉動或者逆時針轉動。最優換刀路徑圖如圖10所示。

圖10 最優換刀路徑規劃

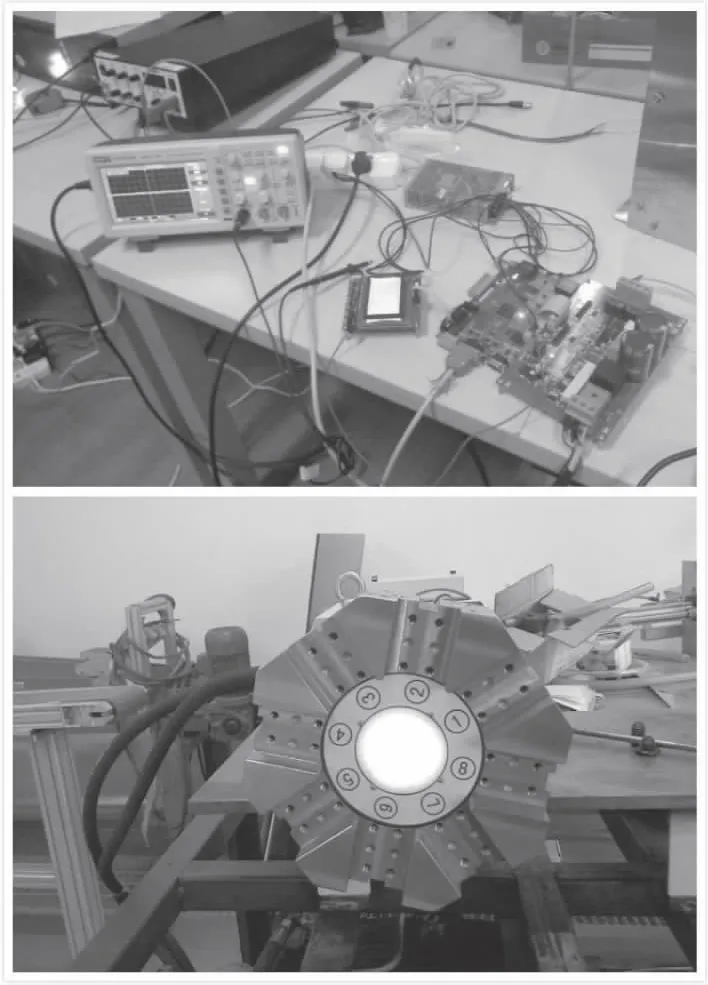

4 實驗平臺搭建

本文以直驅轉塔刀架為研究對象,控制系統的硬件平臺為以DSP為核心的控制板和以IPM為核心的功率驅動板,通過按鍵模擬CNC發送換刀信息,實驗平臺如圖11所示。通過示波器測得單路PWM波形圖,如圖12所示,可以看出PWM波的頻率為10 kHz,占空比為50%與設定值相吻合,與仿真得到的結果一致。實驗表明,直驅轉塔刀架控制系統可以很好地完成換刀工作。

圖11 直驅轉塔刀架控制系統實驗平臺

圖12 PWM波形示意圖

5 結語

本文設計了一款直驅轉塔刀架專用控制系統。它是以DSP為核心的控制系統和以IPM為核心的功率驅動系統。詳細地闡述了該控制系統的硬件設計方法以及軟件模塊的設計。最后搭建實物平臺進行驗證,實驗表明該控制系統可以滿足直驅轉塔刀架的基本功能需求,實現快速換刀。在后期的工作中,將對控制系統的控制算法智能化進行研究,實現控制系統的智能化。