芳綸纖維增強復合材料鉆削研究進展

范宜鵬,林有希,任志英,禹杰

(福州大學 機械工程及自動化學院,福建 福州 350108)

0 引言

芳綸纖維復合材料是一種新型高科技特種復合材料,在復合材料中表現出優良的物理力學性:介電性能、高強度、高模量以及優越的抗沖擊性能,穩定的化學性質。因此,在航空航天、汽車、船舶制造和軍工裝甲防護等領域具有廣闊的運用前景[1]。由于芳綸纖維的結構各向異性、非均勻性及多相結構等特點。導致材料在鉆削加工時受力不均勻易產生分層損傷,因此芳綸纖維復合材料屬于典型的難加工材料[2]。鉆削分層損傷直接影響零件最終裝配精度要求、零件使用性能和壽命,鉆削加工是芳綸纖維復合材料二次加工的重要環節。目前,國內外對碳纖維鉆削加工技術的研究相對較成熟,而對芳綸纖維復合材料的切削加工技術的研究比較薄弱。因此,迫切需要對芳綸纖維的鉆削加工技術和切削機理進行更深入的研究。本文對芳綸纖維復合材料鉆削性能、鉆削機理、刀具磨損機理、優化鉆削質量的一些方法研究等方面進行綜述,并對其未來發展趨勢及研究方向進行了討論。

1 芳綸纖維復合材料的鉆削性能

1.1 芳綸纖維復合材料的物理力學性能

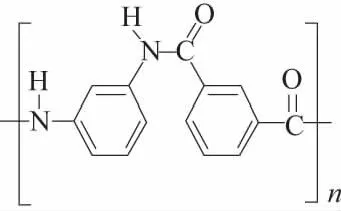

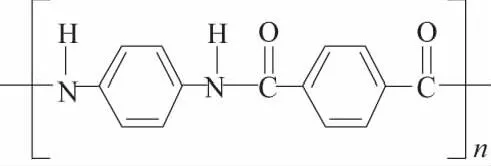

芳綸纖維是我國對芳香族聚合物纖維的一種簡稱。芳綸纖維主要分兩類:間位芳酰胺纖維(PMIA)和對位芳酰胺纖維(PPTA),其化學結構式[3]如圖1和圖2所示。

圖1 PMIA結構式

圖2 PPTA結構式

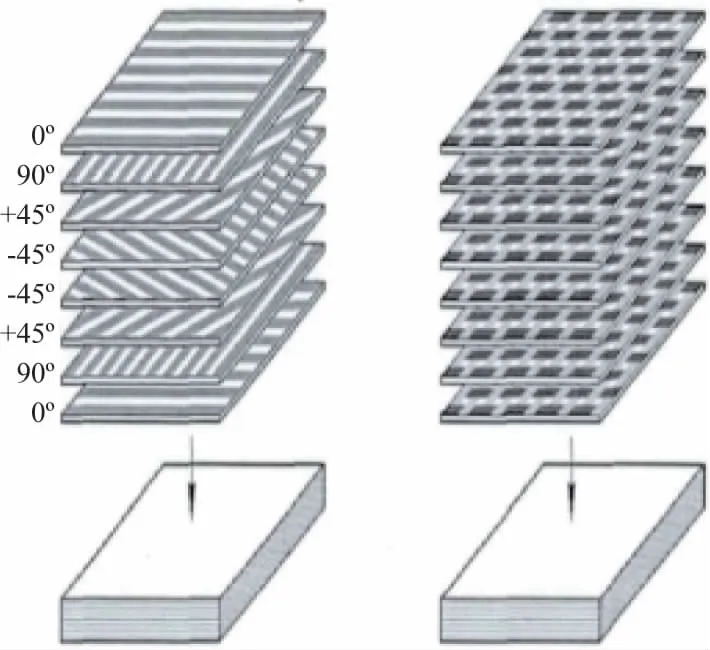

芳綸纖維復合板在制作過程中主要有兩種典型的疊層鋪設方式:一種是纖維單向鋪層,另一種是纖維雙向鋪層(如圖3所示)。這種鋪層結構特點導致材料內部組織結構產生不同程度的結構各向異性、非均勻性以及不連續性等材料缺陷[4]。這種結構的缺陷導致材料在加工中出現受力不均勻,進而導致切削中的材料出現應力和應變不均勻現象,最終影響工件表面的加工質量。

圖3 疊層鋪設方式

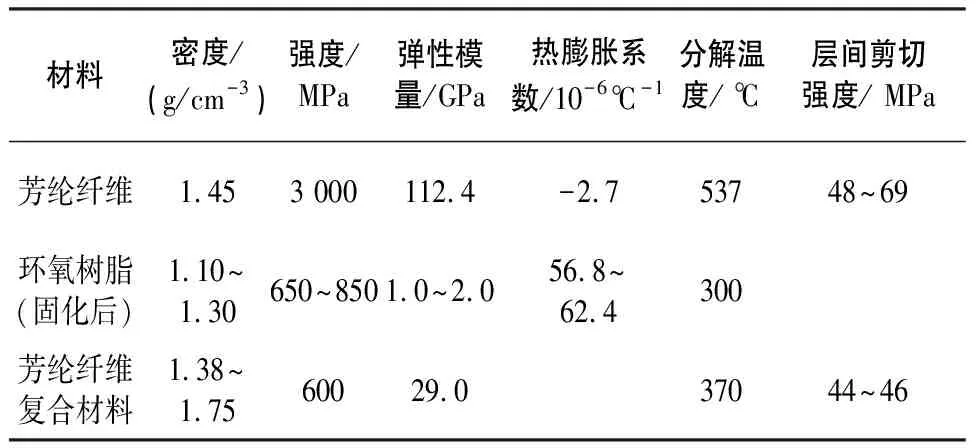

美國生產的Kevelar纖維是一種典型的高性能芳綸纖維,具有強度高、模量高、韌性好、熱穩定性良好等[5]特點,芳綸復合材料構成及各組分性能見表1。

表1 芳綸復合材料構成及各組分性能[6]

1.2 鉆削力的研究

鉆削軸向力是導致芳綸纖維復合材料在鉆削加工中產生撕裂和分層缺陷的最主要因素。國內外學者對鉆削力的研究主要從預測AFRP鉆削力大小以及影響鉆削力大小的因素進行大量的研究。

C.K.H.Dharan[7]對復合材料層壓板鉆削加工采用智能加工系統優化加工參數,分析了大量的實驗數據得出鉆削軸向力F和轉矩T大小的經驗公式。沈國華等[8]在芳綸纖維復合材料鉆削試驗中采用2種不同的鉆頭(常規硬質合金鉆和非常規硬質合金鉆)進行鉆削試驗,并利用線性回歸擬合法建立了AFRP鉆削力大小的數學模型,得到2種刀具鉆削過程中鉆削力3個方向的經驗公式。N.Feito等[9]通過有限元仿真軟件建立了纖維復合材料鉆削加工數值模型,成功地預測了分層缺陷產生時,鉆削臨界軸向力的大小,并且通過實驗驗證了模型的可靠性。但目前針對復合材料鉆削加工的數值模擬大多數集中在碳纖維復合板上,對于芳綸復合材料2D、3D編織結構鉆削仿真加工卻較少見到相關論文發表。此外,有不少學者通過經典材料彈性斷裂力學、理論力學和能量守恒定律等相關知識預測鉆削力。L-B Zhang等[10]基于以上理論推算出在加工過程中復合材料在發生分層缺陷時的臨界鉆削力,并預測復合材料鉆孔出口側最外一層的鉆削力約為178N時,即將產生分層缺陷,與實驗結果相比較誤差僅為11.9%。Hocheng H等[11]基于上述理論也得出了預測鉆削力相關方程式。現階段建立的鉆削力的模型可靠系數仍然不夠高,今后在芳綸纖維鉆削力模型及機理方面還有待學者們更深入的研究。

關于影響鉆削軸向力大小的因素,不少學者主要采用試驗研究的方式對鉆削力的影響因素進行研究。Langella.A[12]等認為鉆削軸向力主要來源于刀具的主切削刃和橫刃與復合材料之間的擠壓作用所產生的,且橫刃長度越大鉆削軸向力也越大。D. Bhattacharyya[13]等研究了刀具前角對鉆削軸向力的影響,發現刀具前角減小,鉆削軸向力有明顯下降的趨勢。Chen.W.C等[14]研究刀具螺旋角和橫刃角對鉆削力的影響,研究表明隨著螺旋角和橫刃角的減小鉆削軸向力有明顯上升的趨勢。Varatharajan等[15]采用高速鋼鉆頭加工纖維材料,在加工第30個孔之后發現鉆削力和轉矩急劇增大;由于刀具磨損使原來的切削變為耕犁,使切削力變大。鉆削軸向力的大小還與切削參數有密切的關系。A. N. Shuaib等[16]研究復合材料鉆削加工切削參數對鉆削軸向力的影響,表明主軸轉速越大鉆削力越小,高速切削可以得到更好的加工質量,且增加進給量時鉆削力將急劇上升。M.S.Wom等[17]通過對比芳綸纖維和碳纖維鉆削試驗研究,分析了不同鉆削參數對軸向力和力矩的影響。同樣發現進給率越大對應的鉆削軸向力和鉆削力矩也越大;還發現隨著孔徑的增大鉆削軸向力和鉆削力矩也不斷的增加。C.C. Tsao等[18]分析了不同鉆削參數對鉆削軸向力的影響,認為導致鉆削軸向力增大的最主要因素是鉆削進給速度。

此外,研究人員還發現鉆削軸向力還受材料本身的力學物理性能的影響。EI-Sonbaty等[19]發現纖維復合材料鉆削軸向力的大小還受材料中纖維含量的影響,且鉆削軸向力隨纖維含量的增加而增大。鉆削軸向力的大小直接影響加工質量,減小芳綸纖維材料加工的鉆削軸向力大小是一項技術難題,還有待研究人員進行更深入的研究。

1.3 鉆削溫度

由于芳綸纖維材料的導熱性差,鉆削區域封閉鉆頭熱量不易及時排除。這些熱量一方面導致鉆頭受熱軟化進而加劇鉆頭的磨損,另一方面導致纖維材料的熱損傷,因此鉆削溫度的研究對優化鉆削質量有著同樣重要的意義。

目前,不少學者對芳綸纖維鉆削加工過程中,影響芳綸纖維材料鉆削溫度的主要因素進行大量研究。鮑永杰等[20]通過試驗和仿真相結合的方法,研究樹脂纖維材料鉆削過程溫度場的分布情況,結果表明纖維復合材料鉆孔時溫度場分布具有一定的方向性。鉆削熱的主要傳遞方向與纖維的方向大致一致,且鉆頭出口處溫度場呈橢圓狀分布。Zitoune .R等[21]通過對纖維復合材料鉆削試驗進行的研究表明,纖維方向對鉆削溫度影響因子最大,且纖維分布方向與切削方向垂直時升溫現象最為明顯。Turrillo Jimeno.J[22]研究芳綸纖維復合材料鉆削加工過程中刀具磨損機理分析表明,刀具磨損使鉆削溫度急劇上升,而高溫度場加快刀具涂層脫落速度,同時加劇鉆頭的氧化磨損。鄭雷[23]采用燒結金剛石鉆頭對芳綸纖維復合材料進行鉆削試驗研究, 發現鉆削速度增加時,伴隨切削區溫度迅速上升,且溫升后出現嚴重的粘刀現象。趙建設等[24]在鉆削纖維材料試驗中,采用紅外熱成像儀觀測切削3要素對溫度場的影響。發現鉆削熱量與鉆削主軸轉速和鉆削深度成正比,與進給速度成反比。莊原[25]通過鉆削芳綸纖維板同樣發現此規律。此外,還發現刀具的直徑對溫度場影響較小。

為了降低溫度對鉆削質量的影響,不少學者對鉆削加工工藝方法進行改進。D. Bhattacharyya[13]等在芳綸纖維復合材料鉆削加工試驗中,采用不同冷卻方式:液氮冷卻和普通溫度下進行對比試驗,結果表明在低溫條件下降低了刀具的磨損率,減少了材料分層缺陷的現象。莊原[25]建立了霧化氣冷系統有效地解決鉆削熱排出困難的問題,使出口溫度減低了20%。有效地提高了鉆削加工質量,避免了熱損傷對加工質量的影響。劉漢良等[26]論述了幾種刀具刃型結構和幾何參數,優化了鉆削刀具結構的幾何參數。為切削刃與材料之間提供了合理的切入角度,能有效地防止產生大量的切削熱。

1.4 鉆削加工質量

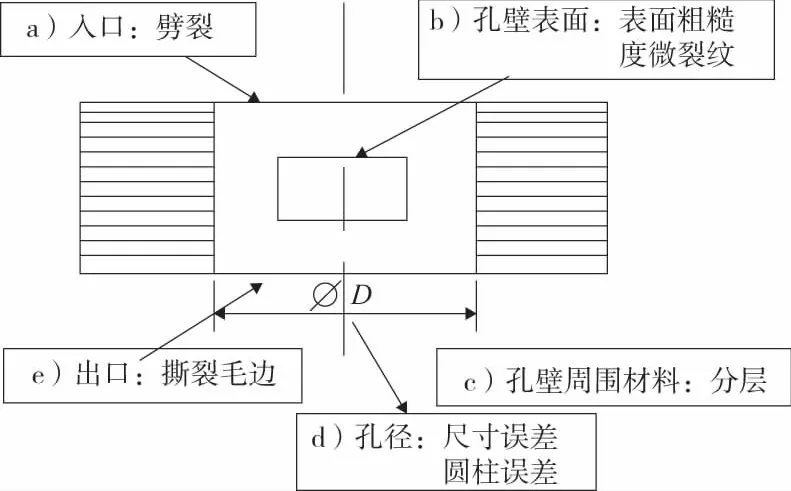

在實際生產運用中,芳綸纖維復合材料的鉆削加工質量直接影響到工件裝配以及使用壽命。由于芳綸纖維復合材料的特殊力學性能,使芳綸纖維板在鉆削加工中產生諸多方面的缺陷;主要表現在以下幾個方面如圖4所示[27]。這些缺陷嚴重地制約了芳綸纖維在各領域的應用,同時也給加工帶來了許多困難。分層、撕裂、毛刺和燒焦現象是芳綸纖維復合材料鉆削加工過程中最為常見的缺陷。這些缺陷通常出現在纖維板的入口和出口處,且出口處最為嚴重。

圖4 芳綸纖維復合材料鉆孔加工缺陷

鮑永杰等[28]認為纖維材料加工出現毛刺現象主要集中在刀具旋轉至切削方向與纖維方向<90°的切削區域。此時,纖維有足夠的退讓空間使纖維不易被切斷,進而出現毛刺現象。莊原[25]采用不同的切削參數對芳綸纖維板鉆削加工,發現鉆削毛刺因子與進給量成正比的關系,而與鉆削速度也有一定的關聯性。Konig等[29]通過優化鉆頭對凱夫拉纖維進行鉆削加工,表明刀具前角越小毛刺撕裂缺陷越小加工的孔表面越好。同時隨著鉆削速度的增加,孔的毛刺因子有明顯下降。加工后處理去毛刺過程所耗成本大約是整個加工成本的30%;因此,毛刺和撕裂缺陷是不容忽視的技術難題。

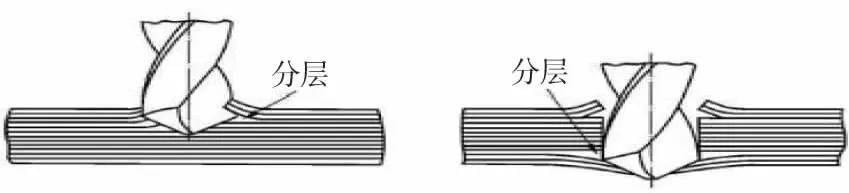

分層缺陷主要是指復合材料纖維與基體材料鋪層之間的分離破壞的現象。Chen等[30]提出了復合材料鉆削損傷分層因子,并確定了分層因子對加工分層缺陷程度的表征的一個重要指標。分層缺陷是最為嚴重的加工缺陷形式,導致材料的使用性能和壽命下降,嚴重時直接導致材料報廢[31]。分層缺陷通常是發生在刀具切入口或出口處最為嚴重[31]。Hitching等[33]運用能量法對分層缺陷過程進行建模,揭示鉆削分層的形成過程的機理。復合材料鉆孔過程中刀具入口和出口處分層缺陷產生可由圖5[34]表示。

圖5 鉆削AFRP時孔出入口分層機制

燒焦現象是由于刀具與復合材料在切斷纖維材料過程中發生劇烈的摩擦,產生大量的切削熱導致加工區域溫度急劇上升。從而使樹脂受熱直接熔化,致使材料加工表面出現發黑的燒焦現象[35]。燒焦缺陷使材料的力學性能急劇下降,同時樹脂和纖維材料會黏著在刀具表面,降低刀具加工性能[36-37]。因此,在加工中可采取有效的冷卻方式可避免燒焦缺陷。

2 芳綸纖維復合材料鉆削機理研究

AFRP屬于難加工材料,芳綸纖維的硬度大、加工質量差、孔加工圓度差、刀具極易磨損及鉆孔入口和鉆出口處容易出現分層、撕裂、纖維被拉出等缺陷。為突破這些技術瓶頸,學者通過大量的試驗對芳綸纖維復合材料的鉆削加工機理、鉆削力、鉆削刀具磨損、加工缺陷等進行了研究,以推廣芳綸纖維復合材料在軍事、航空、航天領域的應用范圍。

2.1 材料去除機理

復合材料去除機理研究是二次加工技術的理論基礎,芳綸纖維復合材料的切削加工,主要是刀具對纖維材料的切削和樹脂材料的切削去除過程。

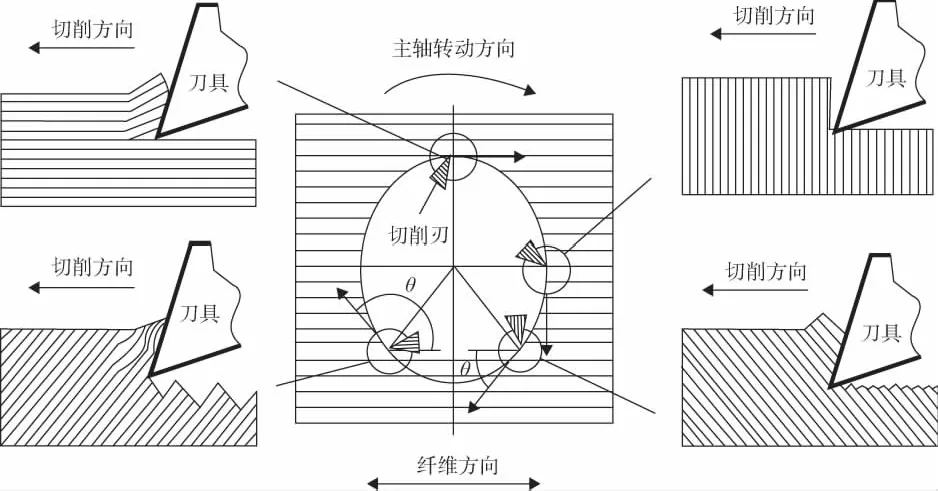

從20世紀80年代開始,國內外的學者對復合材料切削機理進行了大量的試驗研究得出較合理的機理理論基礎。Koplev[38]認為復合材料其切屑形成過程,主要是纖維材料斷裂的過程。由于芳族纖維韌性大、強度高,Turrillo Jimeno[22]認為芳綸纖維切削斷裂形式傾向于彎曲斷裂。溫泉等[39]認為纖維材料切屑形成主要是以纖維材料和樹脂剪切斷裂為主。D.H.Wang等[40]采用正交試驗的方法對復合材料進行切削試驗研究,分析了不同纖維方向角的切削過程中切屑的形成過程及纖維被切斷的機制。張厚江等[41-42]在此理論基礎上進行了深入的研究及完善,提出了直角自由切削的方式研究纖維復合材料的切削機理。 切削方向與纖維方向的夾角稱纖維方向角θ[34]。當θ=0°時,刀具切削使芳綸纖維材料和樹脂粘結劑產生層間分離稱層間分離型。當0<θ≤90°時,切削斷裂形式是剪切斷裂型[42]。當90°<θ≤180°時,此類切屑加工方式由纖維的彎曲-剪切共同作用下導致芳綸纖維斷裂產生切屑,稱彎曲剪切型[44]。Usui等[45]通過有限元仿真的方法對纖維材料進行鉆削試驗研究,結果發現鉆削過程隨刀具不斷的旋轉,刀具切削方向與纖維方向角也不斷變化,材料去除形式也呈周期性變化,如圖6所示。

圖6 鉆削孔壁形成模型示意圖

2.2 刀具磨損機理

由于芳綸纖維的韌性和抗拉強度高,隨著鉆孔數目的增加,刀具劇烈磨損最終使切削變成耕犁過程直接影響孔的加工質量。鉆孔加工刀具主要磨損方式是磨料磨損,主要表現為刀道后刀面、前刀面以及橫刃的磨損,其中后刀面磨損最為嚴重,而后刀面的磨損直接導致鉆削時刀具與工件的擠壓作用增加;最終導致徑向力劇增,致使加工缺陷產生進而降低加工質量[45]。

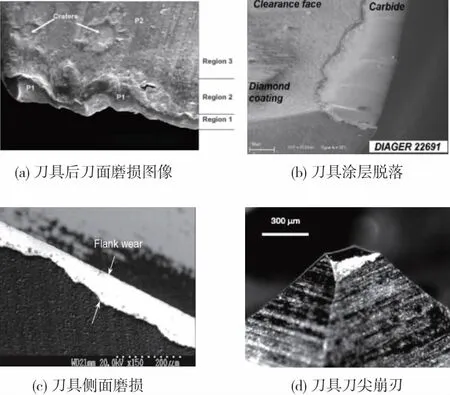

Teti[46]對復合材料加工進行了總結,認為刀具磨損機理主要與纖維材料的物理力學性能有關。刀具橫刃和刀尖角對鉆削軸向力影響巨大,軸向力增大致使分層缺陷產生。當刀具磨損量達到一定程度時,刀刃被磨鈍,鋒利度下降,刀具的切削性能降低,導致在鉆削過程纖維層不易被切斷,產生劈裂毛刺現象等諸多缺陷。A. N. Shuaib等[16]采用TiN涂層刀具鉆削Kevlar纖維進行鉆削試驗研究,分析了后刀面的磨損情況,得出刀具磨損的組合磨損機制,磨損機制分3個區域,如圖7(a)所示,區域1由邊緣碎裂和壓縮塑性變形引起TiN涂層的斷裂而隨后的剝落,嚴重的磨損組合機制(如熱疲勞)。在區域2鉆頭在塑性變形期間切削刃沿邊緣區形成的升高的脊發生材料的移位。在鉆頭側面的區域3出現垂直于切削刃磨損痕跡的條紋,說明微動磨損機制的存在。這些劃痕均屬于磨粒磨損作用的結果,致使刀具基體上出現深淺不一的溝痕。

郭麗等[47]采用金剛石套料鉆對芳綸纖維復合材料進行鉆削加工試驗,結果表明刀具的磨損主要表現為金剛石磨料顆粒脫落、磨削力急劇增加、分層缺陷嚴重且孔表面有明顯的燒焦現象等,并對金剛石套料鉆頭金剛石顆粒度、刀具壁厚、水口數目的選取進行了優化,從而提高了加工質量和加工效率。D. Iliescu等[48]對纖維復合材料進行鉆削試驗,研究表明刀具磨損量與切削速度Vc成線性正比關系,普通刀具的磨損量與加工孔的個數成冪指數函數關系,而涂層刀具磨損在涂層未脫落之前先是呈線性關系,涂層脫落之后則是遵循普通刀具的磨損規律,如圖7(b)所示。Turrillo Jimeno, J[22]認為刀具磨損受到纖維的類型、纖維方向角和體積分數的影響極大,刀具磨損表現為切削刃的圓化,造成刀尖崩裂及側面磨損如圖7(c)和圖7(d)所示,且刀尖圓弧半徑磨損影響程度與鉆削深度成正比。由此可見,復合材料加工中刀具的磨損直接影響刀具壽命和材料的加工質量,因此非常有必要對刀具磨損機理進行深入研究。

圖7 刀具磨損形貌

3 鉆削質量優化方法

為了進一步擴大AFRP的應用范圍和領域,國內外許多學者對芳綸纖維復合材料制孔加工技術進行大量的試驗研究,對提高AFRP孔加工質量取得了許多的成果,為芳綸纖維復合材料的二次加工技術的指導和材料的應用、推廣作了巨大貢獻。下面介紹幾種優化AFRP制孔加工質量的常見的一些方法。

3.1 選擇合理的刀具材料及幾何結構

為保證鉆削過程中,避免各種缺陷的產生,對刀具的材料、幾何結構、涂層材料提出一定的要求。合理的刀具材料及刀具結構可以減少各種缺陷,降低鉆削力大小,有效地提高孔加工的質量。

Abro[49]研究表明,纖維復合材料鉆削刀具普遍采用硬質合金鋼和高速鋼為主,且采用硬質合金鋼加工質量更優。Garrick[50]后期研制了一種聚晶金剛石鉆頭,提高了復合材料鉆孔的質量。Turrillo[22]通過研究AFRP鉆削加工刀具壽命試驗表明,鉆削力大小取決于纖維方向角和刀具幾何形狀,當切削方向和纖維之間的角度為90°時鉆削力最大,而刀具前角和后角的增加也會導致鉆削力的減小。D. Bhattacharyya[13]等對芳綸復合材料制孔進行研究,并采用普通麻花鉆與特殊刃型刀具改進鉆頭幾何參數(負前角為-20°)采用液氮低溫冷卻加工方式。研究表明:通過優化鉆頭幾何參數,孔的表面質量得到顯著的提高,而且改進的刀具加工后磨損量有明顯降低。A. N. Shuaib等[16]采用TiN涂層刀具對kevlar?49復合材料進行高速鉆削研究,表明涂層刀具工件加工的表面質量有明顯的改善,且刀具使用壽命更長。袁軍堂等[51]通過研究刀具材料及幾何結構參數,對比普通鉆型、三尖二刃鉆型和磨尖鉆型。研究結果表明三尖二刃鉆型鉆孔效果最好,得到的孔質量最佳。王丹等[52]研制了金剛石套料鉆孔刀具,在制孔試驗中取得良好的制孔加工質量。

此外,馬力等[53]結合生產實際,設計出斜面鉆、多齒空心鉆的新型刀具,提高了孔的加工質量,有效地解決了大孔加工難排屑的技術難題,這種刀具成功的應用于大飛機機翼和衛星天線支架材料孔加工領域。

3.2 優化加工切削參數

在鉆削加工中切削參數尤其是切削速度與進給率的比值對分層的產生有著巨大的影響。因此,優化加工參數有利于減少鉆削過程中切削力的大小,進而減少分層缺陷的產生,提高孔的加工質量。

蔣海濱等[54]對芳綸纖維殼體后加工研究表明,孔的加工質量與切削參數有著密切的聯系:主軸轉速增加,孔的表面越光滑且分層越小,進給量增加時出口處分層越明顯。M. S. Won等[17]基于模型的控制算法,通過對比芳綸纖維和碳纖維復合材料的制孔加工試驗,設計了ACC智能控制器算法,為不同材料鉆孔時,根據直徑大小自動調節進給速率,確保鉆削力小于分層臨界推力值,保證無損傷加工,同時保持高效生產。低進給率雖然可以提高孔的加工質量,但是使加工時間變長且加劇了刀具的磨損。為了解決這一技術難題,Stone R等[55]采用自適應智能控制和神經網絡相結合的方法,優化自動調整進給率的方法有效地解決了上述技術問題。

3.3 優化鉆削加工條件

復合材料的制孔分層缺陷主要發生在刀具在材料臨界出口處,直接擠壓分離破壞致使分層缺陷的產生。為此,改進鉆孔時優化鉆削條件對提高芳綸纖維復合材料在制孔時加工質量非常必要。

鄭雷等[56]在研究芳綸纖維復合材料鉆孔加工機理中,提出了在鉆削刀具入口處給材料施加預緊力并且在刀具出口處加了下支撐板的新工藝加工方法。這種方法阻止了材料底層板因刀具退讓而產生的彎曲變形,有效地抑制了分層缺陷的產生。其他學者通過有限元仿真模擬加工,與有無支撐板進行對比,同樣表明有支撐板鉆削時可以限制纖維板的變形進而減少分層損傷的現象[57]。在鉆削過程中由于主軸的振動也會影響加工質量,Arul S[58]等采用振動輔助鉆削裝置對纖維材料進行鉆削加工,并通過壓電晶體振蕩器實現了不同于傳統的間歇加工方式,獲得了較好的孔加工質量。此外,還有些學者通過預熱鉆頭的方法進行鉆削加工,這種方法有效地減少了鉆削軸向力,改善了分層缺陷,但鉆頭預熱和鉆削時的溫升將對材料的內部結構產生不利的影響,使材料強度明顯降低[59]。

這些工藝方法很大程度地提高了芳綸纖維增強復合材料機械加工質量,但是裝夾支撐板增加了操作時間成本。因此,設計更加合理的工藝方法以及開發先進的設備以減少分層損傷是今后一個重要的課題。

4 結語

芳綸纖維增強復合材料的鉆削加工技術比碳纖維和傳統材料制孔要困難得多,且加工技術的不成熟,導致制孔工藝過程中出現諸多的加工缺陷。鉆削加工缺陷嚴重限制了芳綸纖維增強復合材料在航空航天、軍工防彈護甲等領域的應用和推廣,這也是今后研究者要攻克的技術難題。通過對國內外芳綸纖維增強復合材料鉆孔技術的研究現狀進行綜述。今后可從以下幾個方面繼續加大對芳綸纖維復合材料鉆孔技術的研究:

1) 運用計算機仿真技術與試驗相結合的研究方法,揭示鉆削過程中材料去除的機理、溫度場分布和溫升問題。

2) 研制芳綸纖維復合材料鉆削加工的專用高性能鉆頭并建立刀具數據庫,提高刀具耐磨性和使用壽命。

3) 研制高速鉆削加工機床,提高主軸轉速、提高機床剛度以及開發機床通用且高效的冷卻系統,實現芳綸纖維復合材料高速高精密鉆削加工。

4) 開發芳綸纖維復合材料鉆削加工專用的試驗平臺,以實現鉆削操作、鉆削過程監測和過程控制一體化技術。

5) 開發芳綸纖維鉆削加工的在線無損檢測技術,并可針對檢測相關數據進行處理。