用于壓力傳感的無鉛壓電厚膜研究進展

(中國民用航空飛行學院洛陽分院,河南 洛陽 471001)

1 前 言

壓力傳感器作為最常用的測量器件之一,在航空、運輸和醫學等領域有非常重要的應用。如在航空領域,通過修正海平面氣壓可撥正飛機的高度表。目前多數機場的自動氣象觀測系統是采用壓阻式硅氣壓傳感器測量氣壓的,具有體積小、精度高、頻率響應快,可靠性高的優點。但是,傳感器的橋式電路很難完全消除溫度的影響,電氣參數會產生溫漂,影響傳感器穩定性,需用溫度補償,具有信噪比比較低、制作工藝較復雜和造價高等缺點。為解決上述問題,可采用最近快速發展的陶瓷厚膜壓電式傳感器替代壓阻式氣壓傳感器,它具有適用溫度范圍寬、噪聲低、頻率響應快、集成度高和不需外加電源等優點[1]。

壓電材料受到壓力作用時能在兩端面間產生電壓從而實現力-電信號轉換,主要包括晶體、陶瓷、薄膜和厚膜四種類型,可用來測量最終可變換為力的各種物理量[2]。一方面,對于壓電陶瓷(厚度>100μm)以及壓電薄膜(厚度 <1μm)已有廣泛深入的研究;另一方面,隨著電子元器件向小型、集成、多功能方向發展,壓電厚膜(1μm <厚度 <100μm)及其器件已經成為國內外研究熱點[3],與薄膜相比,壓電厚膜的壓電性能較少地受到外界、表面等影響,較大的厚度也能產生更大驅動力,具有更高的靈敏度;與體材料相比,壓電厚膜的工作電壓低(<5V)、使用頻率高,與半導體集成工藝兼容。因此,壓電厚膜被廣泛地應用于氣壓傳感、微型驅動器等微電子機械系統,成為國際上壓電材料與器件研究的熱點。

無鉛壓電材料是當前熱點和未來發展趨勢[4]。傳統的鋯鈦酸鉛Pb(Zr,Ti)O3(PZT)是一種含鉛的壓電陶瓷,其主要成分PbO是一種易揮發的有毒物質,會對人體和環境造成危害。進入21世紀以來,全球范圍禁用含鉛電子產品,無鉛化壓電陶瓷必然是發展方向。由于無鉛壓電厚膜材料在信息、傳感、航空等行業的重要應用,所以在過去十多年里一直是國際上的研究熱點之一。因此,開展無鉛壓電厚膜的設計制備、結構調控、性能優化與器件應用研究,對開發新型高性能集成壓電微電子器件具有重要的意義。本文對近來無鉛壓電厚膜(即厚度為幾到幾十個微米)材料的研究現狀進行綜述。

2 壓電厚膜的制備方法

2.1 絲網印刷法(Screen printing)

絲網印刷具有致密度高、厚度可控、兼容性好、成本低等優點。其缺點是:最小工藝尺寸和圖形線寬僅限于100~150μm、漿料難以混合均勻等。針對不足,國外一些研究者已經做了較多的研究工作,如Robertson等[5]采用不銹鋼金屬薄片刻蝕出所需網孔再安裝到傳統的網孔網框上,其線寬能減少至50μm。為使漿料混合均勻,可在漿料中添加磷酸三丁酯和二乙二醇丁醚(BEEA)作為分散劑。另外,分散劑的加入還能降低粘度,從而提高漿料的固含量,降低厚膜表面粗糙度。最近,Thele和Setter等[6]研究了應用于印刷厚膜漿料松油醇體系中的八種分散劑的分散效果,結果發現磷酸三丁酯的分散效果最為明顯,而且添加分散劑后厚膜表面粗糙度下降了40%,同時,加入0.1wt.%的分散劑可使粘度顯著降低(從2.42Pa.s降至0.22Pa.s)。為了降低燒結溫度,漿料中被嘗試加入各種燒結助劑,如硅酸鹽玻璃、LiF、Bi2O3-Li2O、 Bi2O3-ZnO、Pb5Ge2SiO11、PbO、Li2CO3-Bi2O3-CuO、CuO、Cu2O-PbO、K4CuNb8O23、Na2CO3、V2O5、BiFeO3和SiO2-PbO等[7]。

壓電厚膜的絲網印刷技術研究重點歸納為三個方面:①提高厚膜致密度,主要有兩種方法:一種是對厚膜施加壓力,另一種是采用溶膠滲透填充;②為了進一步減少界面反應,研究人員嘗試引入了各種燒結助劑;③與硅加工工藝兼容的厚膜制備技術,包括各種緩沖阻擋層的研究。

2.2 復合溶膠-凝膠法(Composite sol-gel)

復合溶膠-凝膠法又稱復合膜方法,其最大優點是燒結溫度低,其缺點是低溫燒結時易殘留雜相、易產生氣孔、易開裂的幾率大、厚膜表面較粗糙和最大單層厚膜度較小。

近年來,研究人員為提高厚膜性能不斷對復合溶膠-凝膠法進行改進,主要體現在兩個方面,其一,在復合溶膠漿料中加入燒結助劑,如Duval 等[8]在粉體中混入PGO低熔點物來增加厚膜低溫燒結的致密度。Corke等[9]以Cu2O/PbO為燒結助劑加入到PZT復合漿料中,旋涂成膜后再快速在710℃熱處理爐中處理30min,制得16μm厚膜。液相燒結的引入使其介電常數提高到680。其二,采用溶膠滲透填充減少氣孔,如Dorey[10]等在每層 PZT膜預燒完后進行4次溶膠滲透旋涂,使得厚膜的最大介電常數提高至體材料的80%。Kholkin等[62]采用溶膠滲透,重復15次后使相對密度增大到41%。介電常數增大到1400。

2.3 流延法(Tape casting)

流延成型是把微細粉料分散在由溶劑、增塑劑和粘結劑所組成的溶液中成為漿料,漿料通過刮刀流延至輸送帶上,經干燥、固化處理制成具有一定柔韌性的胚膜。流延法容易制備大面積陶瓷厚膜、熱壓疊層顯著減小甚至消除氣孔和易制備高度定向結構材料。但其與MEMS工藝不兼容、工藝復雜、可靠性低、固含量不高和燒結溫度過高。近期,研究者報道了流延法制備的無鉛(0.94-x)Na0.5Bi0.5TiO3(NBT)-0.06BaTiO3(BT)-XK0.5Na0.5NbO3(KNN)(x=0,0.02,0.04)和0.94 (Na0.5Bi0.5)TiO3-0.06BaTiO3(BNT- BT)無鉛壓電厚膜[11]。

2.4 電泳沉積法(Electrophoresis deposition)

電泳是帶電膠體粒子在電場中的移動現象,具有在形狀復雜和表面多孔的金屬材料表面沉積均勻的厚膜層,操作方便和厚度均勻等優點。其缺點是:膜層粗糙易開裂,且電極上易發生其它化學反應。

Dolhen等[12]報道了采用EPD工藝在鉑基底上制得厚度為10~60μm的KNN厚膜。這些膜由丙酮和三乙醇胺懸浮介質制成,在1100℃/2h下燒結,在室溫和1MHz條件下,測得膜的介電常數和介電損耗分別近似393和0.07,壓電響應(d33)近似于40pCN-1,值與等同的塊狀陶瓷的性質相當。結果表明,這種方法制造的KNN厚膜成本低、性能高,是替代鉛基壓電體的最具前景的無鉛材料之一。

3 壓電厚膜材料體系

此類材料主要有BT、NN、BIT、NBT和MPB類無鉛壓電厚膜材料。在壓電材料中還有一類鎢青銅型無鉛壓電陶瓷,主要是以單晶為主,因此鎢青銅結構鈮酸鹽陶瓷的鐵電、壓電現象的研究和應用不多。

3.1 BT類壓電厚膜

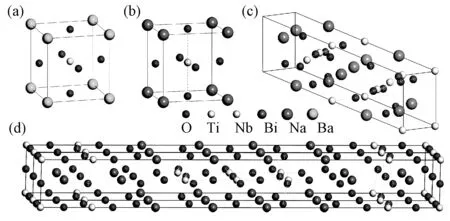

BaTiO3具有 ABO3型鈣鈦礦結構,如圖1(a)所示,居里點為120℃,隨著溫度的逐漸變化,在-80℃、5℃和120℃分別發生“三方正交”、“正交四方”和“正交立方”的相變。BaTiO3的優點是制備比較簡單,機電耦合系數大,形狀和極化方向可任意選擇;其缺點在室溫附近存在斜方相到四方相的相變、燒結溫度較高(約1350℃)、居里溫度過低、工作溫區較窄、性能參數的時間和溫度穩定性都比較差。因此,一般通過摻雜改性來提高其壓電性能,但改性會使其居里溫度迅速降至室溫以下,其應用受到了極大限制。

圖1 典型壓電厚膜材料的晶體結構(a) BaTiO3; (b) NaNbO3; (c) Bi4Ti3O12; (d) Na0.5Bi0.5TiO3Fig.1 Typical piezoelectric thick film lattice structures(a) BaTiO3; (b) NaNbO3; (c) Bi4Ti3O12; (d) Na0.5Bi0.5TiO3

改性BaTiO3材料主要有:①(1-x)BaTiO3-xABO3(A=Ba、Ca等;B=Zr、Sn、Hf、Ce等);②(1-x)BaTiO3-xABO3(A=K、Na;B=Nb、Ta等);③(1-x)BaTiO3-xA0.5NbO3(A=Ca、Sr、Ba等)。其中,最近報道的改性BaTiO3厚膜材料主要有鈦酸鍶鋇(Ba0.6Sr0.4TiO3、BST)和鈦鋯酸鈣鋇((Ba0.85Ca0.15)(Zr0.1Ti0.9)O3、BCZT)等。H. Zhang等[13]報道了利用溶膠-凝膠工藝制備了鈦酸鍶鋇(BST)厚膜。BST 漿料通過旋涂或絲網印刷在氧化鋁基板上制備出致密和無裂紋的幾微米到十微米厚膜,燒結溫度在 700℃到1200℃,遠低于傳統的 BST 陶瓷,有利于采用銀(Ag)、鈀銀(Pd-Ag)等可承受低溫共燒的材料作為電極。旋涂法與750℃共燒制備的銀電極BST厚膜在100kHz下的介電常數為377,損耗因子為0.02。絲網印刷與1200℃共燒制備的 Pd-Ag 電極厚膜在100KHz下的介電常數為1208,損耗因子0.016。Z. Feng等[14]報道了以CuBi2O4燒結助劑,在低溫度(900℃)燒結,制備出結構致密、均勻、高品質的(Ba0.85Ca0.15)(Zr0.1Ti0.9)O3(BCZT)壓電厚膜。100μm的BCZT的有效縱向壓電常數為 d(33,eff)=210pC/N,無約束縱向壓電常數為d33=560pC/N,非常接近于體材料。結果表明無鉛低溫燒結BCZT厚膜展現出與含鉛的PZT厚膜相當的優異壓電效應,在無鉛器件如MEMS中具有廣闊的應用前景。Y. Bai等[15]報道了采用硼硅酸鹽玻璃和Li2O作為燒結助劑的低溫燒結方法制備的BCZT。添加1wt%硼硅酸鹽玻璃助熔劑在1200℃燒結的塊體陶瓷樣品的縱向壓電常數d33和有效機電耦合系數Keff分別約為160pC/N和0.2,分別達到了未添加助熔劑在更高溫度燒結陶瓷樣品的35%和54%。添加0.6wt%Li2O助熔劑在1100℃燒結的塊體陶瓷樣品的縱向壓電常數d33和有效機電耦合系數Keff分別約為130pC/N和0.16。添加0.6wt%的Li2O在1100℃燒結BCZT厚膜的橫向壓電常數d31約為70pC/N,達到了未添加助熔劑在更高溫度燒結陶瓷樣品的77%。結果表明助熔劑能將燒結溫度有效降低超過300℃,因此可采用Ag-Pd等可耐受低溫共燒工藝的電極材料,較采用Pt電極具有更低的成本。

3.2 NN類壓電厚膜

室溫下NaNbO3是具有類鈣鈦礦結構的反鐵電體,其結構如圖1(b)所示,為正交相對稱性,隨著溫度的降低,NaNbO3會發生連續的復雜相變:立方順電相(640℃)→四方順電相(562℃)→正交順電相(354℃)→正交反鐵電相(-200℃)→三方鐵電相,居里溫度為254℃[16]。

NaNbO3的優點是擁有較強的鐵電性和獨特的物理性質,其介電常數、機械品質因子及壓電常數的取值范圍寬,聲學速度高,密度小。采用普通的燒結工藝難以獲得致密度高的NaNbO3,雖然近來采用稀土金屬對NaNbO3基無鉛壓電陶瓷進行改性,能制備出性能較好的NaNbO3,但這方面的研究尚未能從根本上解決NaNbO3難以燒結的問題。類似于鐵電體PbTiO3和反鐵電體PbZrO3可形成具有優良壓電性能的固溶體,適當添加如KNbO3、LiNbO3等鐵電體為第二組元,可得到性能較好的鐵電壓電體。近來,具有優良壓電性能的KNbO3-NaNbO3形成的 K1-xNaxNbO3固溶體(KNN)獲得了廣泛的研究。一般認為,在x=0.5附近對應的(K0.5Na0.5)NbO3具有最優的壓電性能[17]。

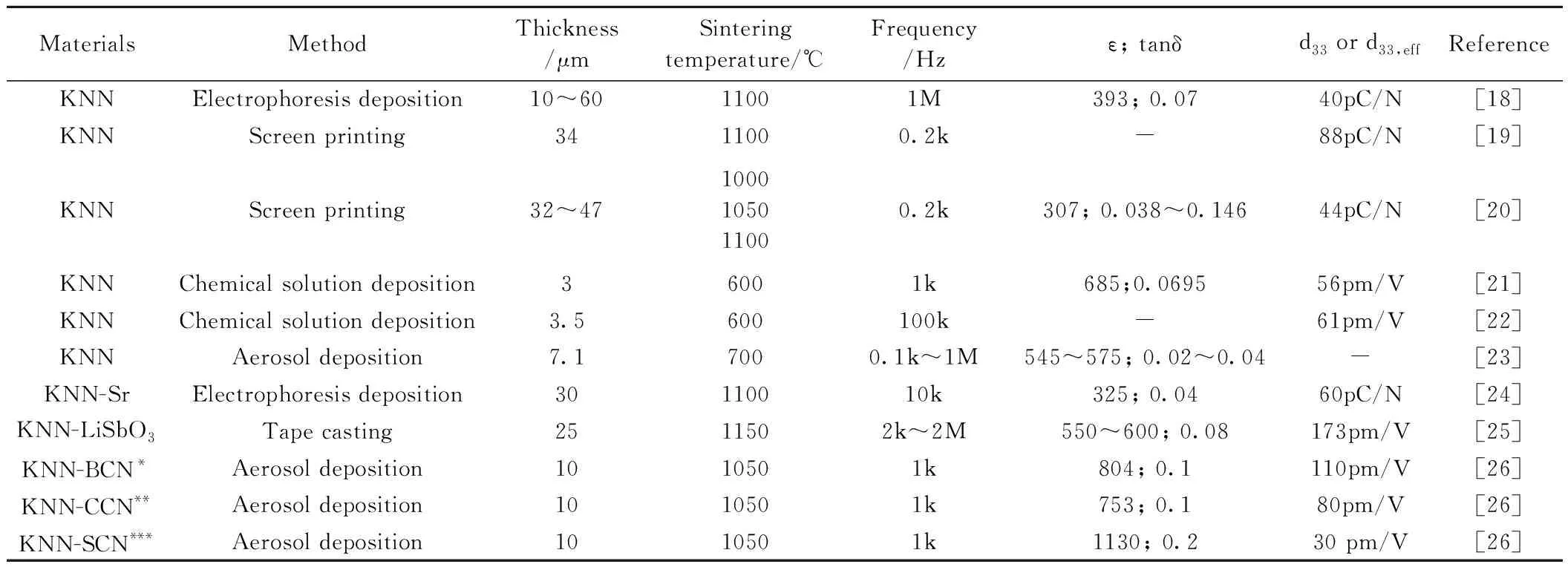

由表1所示,Ryu等[23]采用氣溶膠沉積法制備KNN無鉛壓電厚膜在1kHz下沉積和退火的薄膜的介電常數分別為116和545,高于任何先前報道的無鉛壓電薄膜/厚膜,退火后鐵電性也能得到改善。Wang等[21]用聚乙烯吡咯烷酮改性的化學溶液沉積法成功制備了性能有所提高的無鉛鐵電 KNN厚膜。通過在不同溫度下熱解并在在600℃的相對低的退火溫度下獲得了具有致密形態和(100)取向的單鈣鈦礦相KNN厚膜。研究了熱解溫度對KNN厚膜結構和電學性能的影響,KNN膜的結晶度隨著熱解溫度的升高而降低,在480℃熱解的KNN薄膜中觀察到多孔結構。然而,在330℃熱解的薄膜致密性好。通過對鉀離子的X射線光電子能譜分析,發現低熱解溫度有利于形成鈣鈦礦KNN相,因此,在低熱解溫度下,KNN薄膜的電學性能得到改善。在330℃熱解并在600℃退火的KNN膜表現出685的大介電常數和6.95%的低介電損耗。這些結果表明,KNN是一種有前途的無鉛壓電薄膜候選物,并且在低處理溫度下使薄膜結晶以獲得(100) 取向和致密形態,對于獲得優異的鐵電和壓電性質是至關重要的。Pavlic 等[20]引入1wt% 的鉀鈉鍺 (KNG)作為液相燒結助劑,研究了燒結過程中填料和溫度對KNN厚膜顯微結構和性能的影響,結果表明在 [100] 等方向上表現出了擇優晶體取向, 其起源在于由于厚膜與熱膨脹不匹配而在冷卻過程中產生的壓縮應力。此外, 將所獲得薄膜的介電常數、介電損耗和壓電系數與 塊體陶瓷相比較,獲得了基本相當的性能(見表1)。

表1 部分文獻報道的壓電厚膜材料、制備方法及性能Table 1 Recently reported KNN piezoelectric thick films as well as its fabrication methods and performances

*BCN: Ba(Cu1/3Nb2/3)O3;**CCN: Cu(Cu1/3Nb2/3)O3;***SCN: Sr(Cu1/3Nb2/3)O3

3.3 BIT類壓電厚膜

BIT是具有含氧八面體結構的鐵電體,其結構由鈣鈦礦層和(Bi2O2)2+層沿著c軸方向按一定規則共生排列而成(見圖1(c)),通式為(Bi2O2)2+(Ax-1MxO3x+1)2-。化學式中A為適合于12配位的一、二、三價離子或這些離子的復合,M為適合于氧八面體配位的離子或它們的復合。鈦酸鉍層狀結構壓電厚膜,具有居里溫度高(>500℃)、介電常數低(127~154)、機械品質因子高、老化性能好以及燒結溫度低等優點,適用于制作高溫、高頻工作條件下的壓電元器件,但傳統工藝制得的鉍層狀結構壓電陶瓷存在壓電活性低、電導率高、極化困難、燒結溫度高等問題。

近年來,國內外研究者主要采用優化制備燒結工藝、 A位或M位離子取代、以及摻入添加物等辦法,來提高 Bi4Ti3O12的壓電性能。研究表明[27],A位改性比M位改性效果明顯,常見的改性鉍層狀結構壓電陶瓷主要是基于Bi4Ti3O12、ABi4Ti4O15(A=Sr、Ca、Ba) 和ABi2M2O9(A=Sr、Ca、Ba、Na0.5Bi0.5;B=Nb、Ta)等。取代離子的半徑對居里溫度有較大的影響,一般來說居里溫度隨取代離子半徑的增大而降低,隨取代離子電負性的升高而增加。此外,也可采用熱處理技術,利用高溫下晶粒內位錯的運動和晶界的滑移使陶瓷晶粒定向排列,提高壓電活性。稀土元素La、Nd、Sm和Pr 等也常用于摻雜改性鉍層狀材料,可有效地提高Bi4Ti3O12壓電性能以及時間、溫度穩定性。M. Yamaguchi等報道了在鈦酸鉍(Bi4Ti3O12)中加入聚乙烯吡咯烷酮(PVP)制備了無鉛鐵電厚膜材料,研究利用質子束輻照材料的直接成像,結果表明,在有機源溶液中加入50%PVP,能促進C軸方向的材料生長和抑制裂紋形成。他還發現,利用質子束微加工,能在鈦酸鉍厚膜上形成一個點和任意形狀的微觀相。H. Matsuda等[28]報道了通過化學溶液沉積(CSD)方法在 IrO2濺射層上沉積了具有極軸取向的 1~3μm厚 Bi4-xPrxTi3O12(BPT,x=0.1; 0.3; 0.5; 0.7)的壓電厚膜。電鏡觀測顯示該BPT厚膜具有許多條狀結構,說明晶界處形成了90°的疇壁。當x=0.1時,厚膜為a/b軸混合取向時,在400Kv/cm下,BPT厚膜縱向應變ε=0.25%,在10Hz下,壓電系數d33=63pm/V;當x=0.3時,具有與Bi4Ti3O12單晶相當的有效壓電系數d33=36pm/V。

3.4 NBT類壓電厚膜

NBT是鈣鈦礦(ABO3)型的A位離子復合取代的鐵電鐵,室溫下為三方結構,全配位時配位數A∶B∶O=12∶6∶6,A位由Na+、Bi3+以1∶1的比例共同占據,Ti4+位于氧八面體中心的B位(圖1(d))。NBT基壓電厚膜具有燒結溫度低,壓電鐵電性能優異、機電耦合系數大、頻率常數較高、介電系數較小、各向異形很大、以及與鈦酸鉛相當的熱釋電性能等優良特性,特別適用于高頻,尤其是超聲頻率領域,被認為是最具應用前景的無鉛壓電陶瓷體系。然而,NBT材料的缺點是其在鐵電相區具有高的電導率和高的矯頑場,因而很難極化;Na2O易吸潮,體系的化學穩定性較鉛基陶瓷差;另外,陶瓷的燒結溫度范圍窄,工藝不易控制。因此,對NBT的研究熱點一度集中在如何提高NBT的電阻率,降低其矯頑場,即提高其壓電活性[29]。H. Ji等[30]報道了采用溶膠-凝膠法結合聚乙烯吡咯烷酮(PVP)進行改性研究,研究了厚膜的退火溫度、厚度與其壓電性能之間的關系,結果表明NBT厚膜的介電常數和殘余極化隨著退火溫度的增加而增加,隨著厚膜厚度從1.0μm增加到4.8μm,NBT厚膜的介電常數從620增加到848,剩余極化也隨厚度增加而增加,漏電流密度隨膜厚增加先減小后增加。其電學性能表現出很強的厚度依賴性,而介電損耗與厚度幾乎無關。

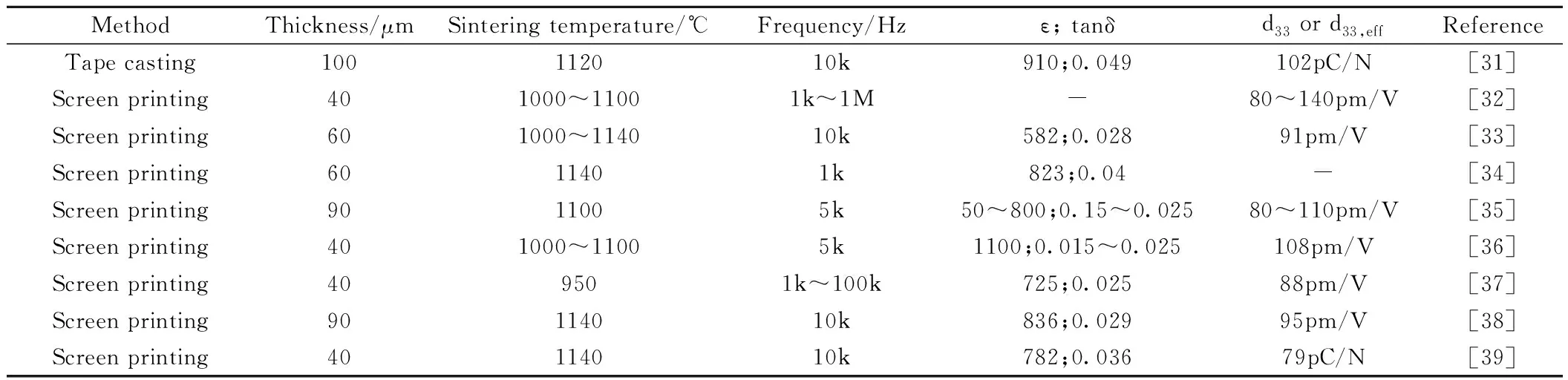

K0.5Bi0.5TiO3(簡稱KBT)也是一種A位離子復合取代的鈣鈦礦型化合物,室溫下具有四方結構,a=0.3918nm,c=0.4013nm,居里溫度為3800℃,具有較低的矯頑電場Ec=1.5kV/mm。NBT和KBT能在整個組成范圍形成固溶體,且該固溶體具有高的厚度機電耦合系數和厚度振動頻率常數,低的徑向機電耦合系數、介電常數、體積密度和機械品質因數。當K含量在一定范圍時,存在三方-四方準同型相界,且該二元體系具有低的矯頑電場,容易極化,有利于提高陶瓷壓電性能。研究發現[32],(1-x)NBT-xKBT體系在x=0.16~0.20之間存在三方-四方準同型相界,當x=0.18左右時材料具有最佳的壓電性能。因此,(Na0.82K0.18)0.5Bi0.5TiO3(NKBT)陶瓷被認為是NBT基陶瓷中最具有發展前途的無鉛壓電材料而成為近幾年來無鉛壓電陶瓷研究的熱點,已報道的NKBT的綜合性能總結于表2。

表2 部分文獻報道的 (Na0.82K0.18) 0.5Bi0.5TiO3(NKBT)壓電厚膜材料的制備方法及性能Table 2 Recently reported (Na0.82K0.18) 0.5Bi0.5TiO3 (NKBT) piezoelectric thick films, as well as their fabrication methods and performances

Zhang等[35]通過絲網印刷制備了具有各種孔隙率的NKBT無鉛鐵電厚膜。研究了不同孔隙率的樣品的微觀結構、熱電和壓電性能。結果表明,得到的具有19%和32%孔隙率90μm厚的 NKBT厚膜的相對介電常數分別下降到161和56。NKBT厚膜的熱電電壓品質因數從10.2×10-13增加到19.7×10-13cm/J,檢測性品質因數從1.1×10-5增加到3.8×10-5PA-0.5。隨著孔隙率的增加,相對介電常數,體積比熱和壓電系數的降低是造成NKBT厚膜的熱電性質和壓電性能改善的原因。此外,加入有機載體的絲網印刷已被證明是用于制造多孔熱電和壓電厚膜的有效方法,在鐵電厚膜中引入孔隙會形成基體空隙復合物,可為熱電和壓電應用帶來高性能。

3.5 MPB類壓電厚膜

在溫度-成分相圖上隨著成分的改變,相也會發生改變,分離兩種相的邊界稱MPB。通常準同型相界處是兩相共存的,例如最常見的PZT壓電陶瓷在室溫下就存在一個三方-四方準同型相界,它對應的成分是Zr∶Ti=52∶48。現普遍認為,在相界處材料可獲得最大的壓電系數。MPB組成的線性結合規律曾成功應用于鉛基多元體系的組分優化設計,最近也被用于無鉛多元體系的組分優化設計。如:NBT分別與BaTiO3、K0.5Bi0.5TiO3、SrTiO3和K0.5Na0.5NbO3分別形成NBT-BT,NBT-KBT,NBT-ST和NBT-KNN等固溶體。另外,處于MPB附近的NBT-多元體系(三元及以上)有較之于二元體系更好的電學性能,如NBT-BT-KBT,NBT-KBT-KNN和 NBT-KBT-KNbO3,[Bi1/2(Na1-x-yKxLiy)1/2] TiO3,(Bi0.5Na0.5)1-x-y-z(Bi0.5K0.5)xBaySrzTiO3[40]。

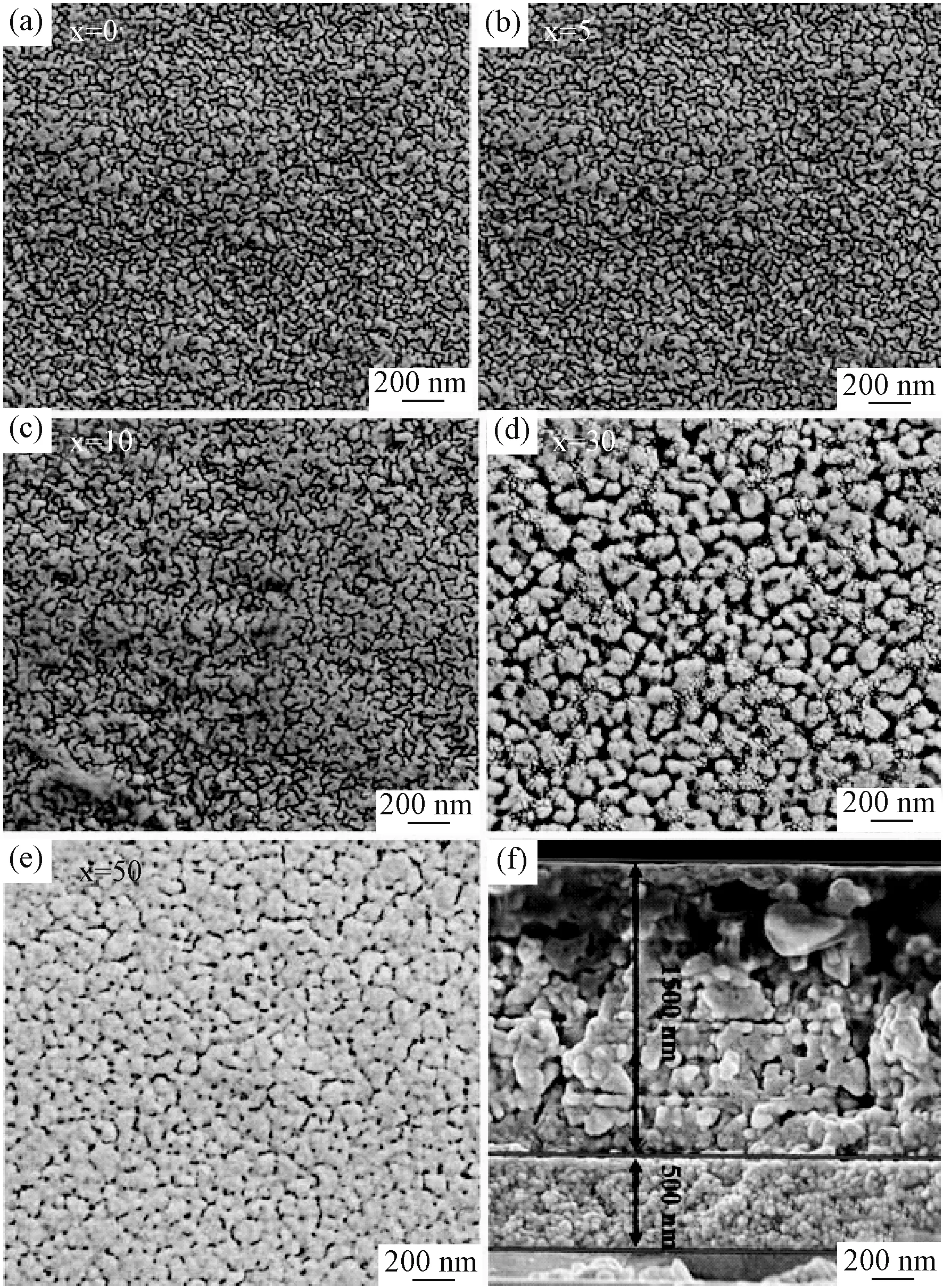

最近,F. Fu等[41]報道了通過流延法制備的無鉛(0.94-x)Na0.5Bi0.5TiO3(NBT)-0.06BaTiO3(BT)-XK0.5Na0.5NbO3(KNN)(x=0,0.02,0.04)約20μm厚的薄膜,其表面形貌如圖2所示。當x=0.02時,獲得相對致密光滑的顯微組織,從S-E曲線計算的壓電常數顯示d33=152pm/V,比x=0厚膜提高了40%。Liu.Y等[42]報道了流延法制備的無鉛0.94 (Na0.5Bi0.5)TiO3-0.06BaTiO3(BNT- BT)壓電厚膜。結果表明,隨著燒結溫度的升高,薄膜的粗糙度從139nm增加到285nm,在1160℃壓電系數d33達到最大值為112pC/N,1kHz介電常數和介電損耗分別為1928和5.29%。Xu.Z等[43]報道了利用聚乙烯吡咯烷酮改性化學溶液沉淀法在LaNiO3/Si100基板制備的1.5μm厚 (1-x%)(Na0.5Bi0.5)TiO3x% SrTiO3(縮寫為 NBTxST,x=0, 5, 10, 30, 50)厚膜。結果表明,加入ST能提高介質的可調諧性能,降低介質損耗。所有樣品的介電調諧均高于30%, NBT-30ST獲得了約53%的最大值。

圖2 NBT-xST厚膜表面形貌和橫斷面的電鏡照片[36](a) x=0; (b) x=5; (c) x=10; (d) x=30; (e) x=50; (f) NBT-5ST厚膜橫斷面。(圖中標尺表示200nm)Fig.2 SEM images of NBT-xST thick films[36] (a) x=0; (b) x=5; (c) x=10; (d) x=30; (e) x=50; (f) cross section of NBT-5ST.(Scale bar: 200nm)

4 壓電厚膜器件的應用

諧振式壓電傳感器簡稱諧振器是最通用的測量傳感器之一,能測量多種信號,如壓力、加速度、重量和粘度等,如按被測量的總數來統計,壓電諧振器可測種類超過其它各類傳感器。壓電諧振器的主要優點[44]是:諧振頻率通過物理結構測量,對附加層的誤差信號不敏感,壓電厚膜可直接應用于厚度振動模式諧振器。但目前少有無鉛壓電厚膜器件應用的相關報道,因此,只能以PZT等壓電厚膜為例來綜述相關壓電厚膜器件應用的研究進展。

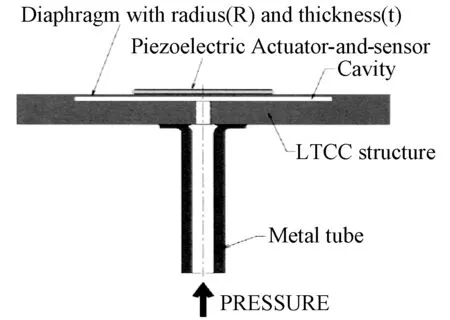

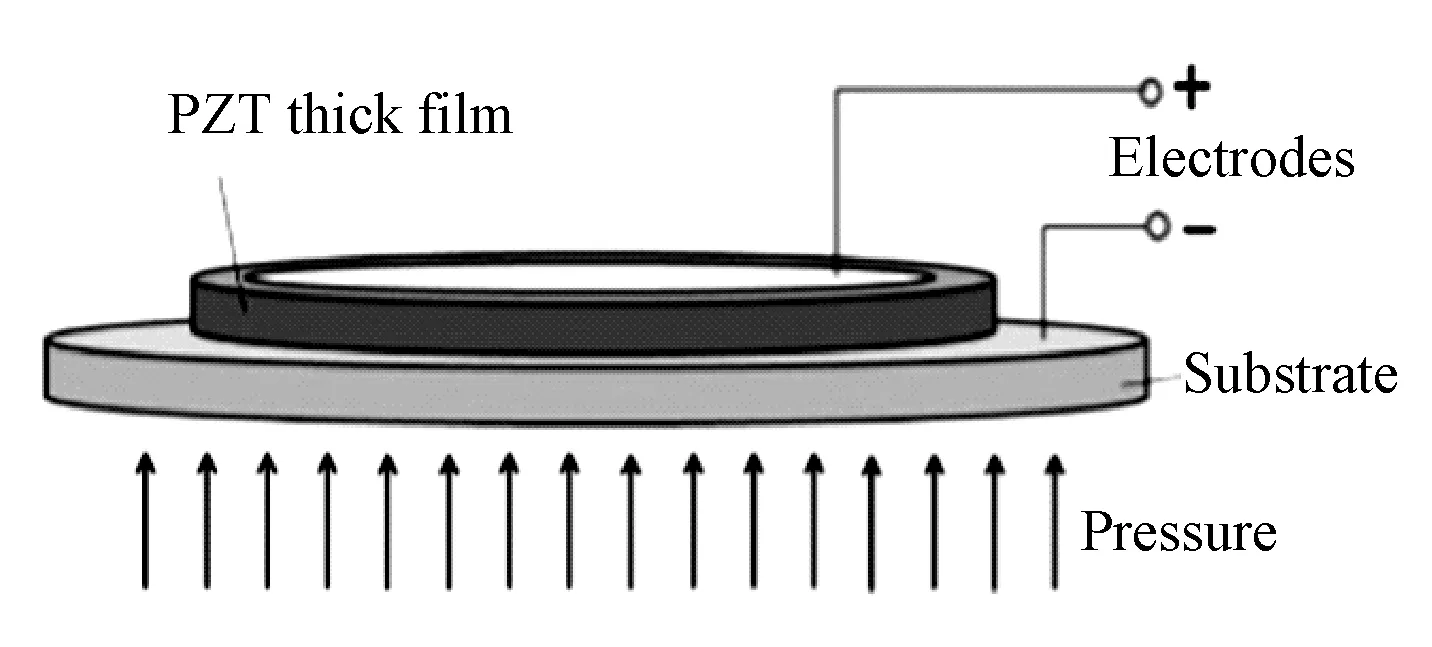

D.Belavic等[45]報道了PZT壓電厚膜和低溫共燒陶瓷如圖3所示。為盡量避免低溫共燒過程中助熔劑與壓電厚膜之間的相互反應,在兩者之間加了一層中間層,結果表明,直接采用低溫共燒陶瓷基板的介電常數ε和壓電系數(d33)約下降到采用Al2O3陶瓷基板結構的50%;而添加中間層后,介電常數僅下降約40%,對壓電系數影響不大;同時“厚基板+銀電極”結構與“薄基板+金電極”結構相比表現出高的介電常數和低的壓電系數。因此,為了獲得具有高壓電系數、低介電常數和低介電損耗的諧振式壓力傳感器,應該選擇無中間層、薄基板和金電極的器件結構。R.Liang等[46]報道了可用于激波管的高靈敏度PZT彈性壓電厚膜,其結構如圖4所示,在空氣動力學、氣體物理學、化學動力學和航空聲學上顯示出重要應用前景。采用PZT厚膜作為諧振結構傳感元件,在d31模式下進行了壓力加載試驗和器件性能優化設計,表明在55KPa下器件呈現良好的電壓-壓力線性關系和高達813mv/KPa的靈敏密度。

圖3 諧振式壓電壓力傳感器的低溫共燒結構橫截面示意圖[45]Fig.3 LTCC cross section structure of a resonant piezoelectric pressure sensor[45]

圖4 單層壓電厚膜傳感器結構橫截面示意圖[46]Fig.4 Cross section of a monolayer piezoelectric thick film sensor [46]

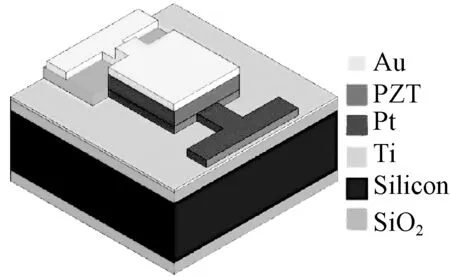

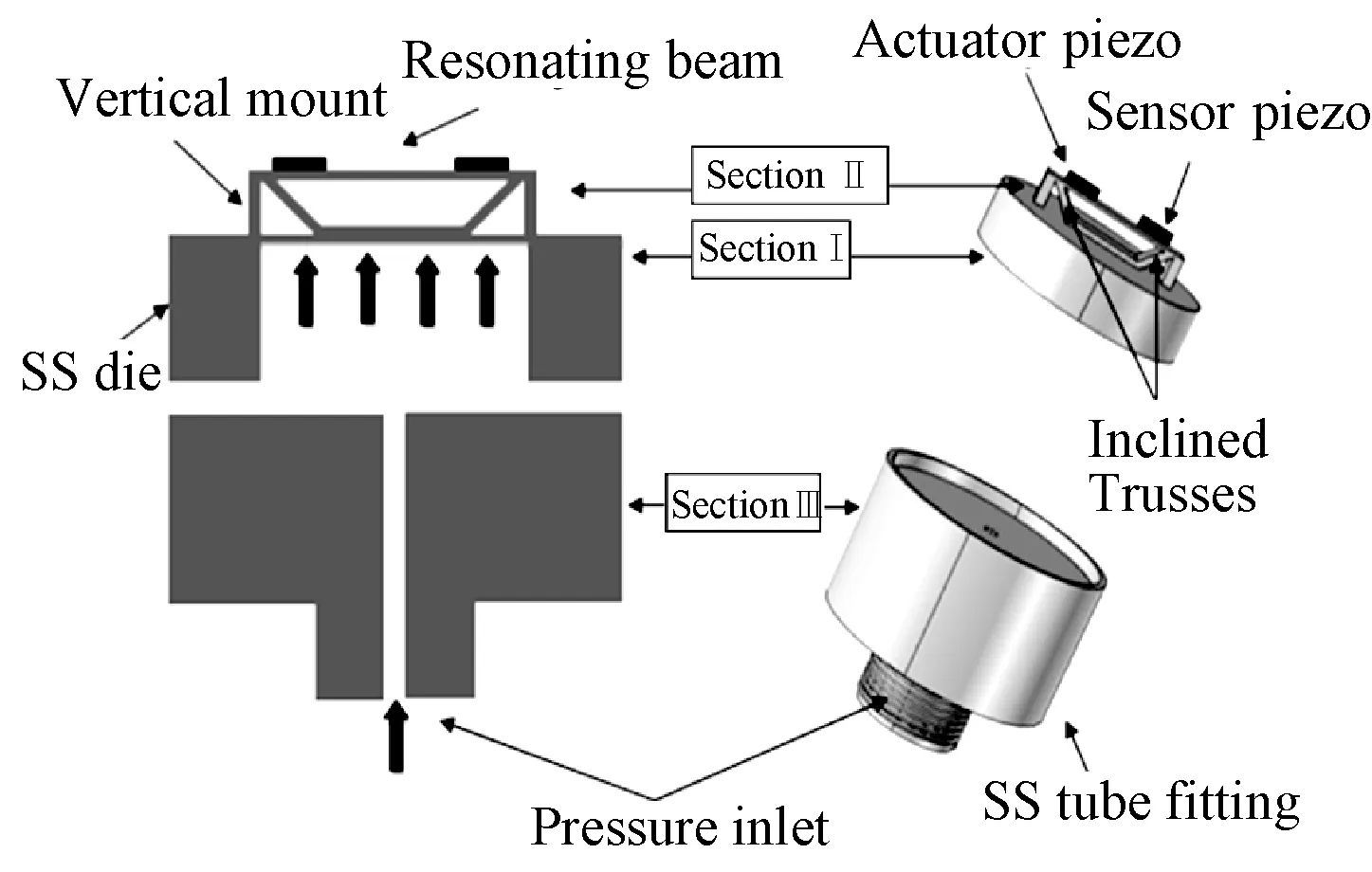

V.Mohammadi等[47]報道了溶膠-凝膠法制備的納米增強PZT多層壓電膜用于壓力傳感器的應用研究,并利用有限元模擬對其器件結構進行優化(如圖5所示),表明器件固有頻率會隨諧振膜寬度增大而降低,隨PZT膜厚度增大而提高;同時,PZT膜/SiO2基板層厚度比被認為是傳感器性能優化的重要參數。S.Sujian等[48]報道了一種新型的不銹鋼結構壓力傳感器,如圖6所示,采用15~5PH、304和431不銹鋼的壓力傳感器在0~25bar范圍內的最大非線性度和最大遲滯分別為1.1%FSD&1.35% FSD、7.7% FSD&6.67% FSD和3.8% FSD&4.08% FSD。采用15~5PH不銹鋼的壓力傳感器具有最高的靈敏度(29.7Hz/bar),且具有易于制備、低成本和抗濕性好等優點,在高噪、侵蝕環境和高壓環境下顯示出重要應用前景。

圖5 多層壓電厚膜傳感器結構橫截面示意圖[47]Fig.5 Cross section of a multilayer piezoelectric thick film sensor[47]

圖6 諧振式壓電壓力傳感器結構橫截面及其3D模型[48]Fig.6 Cross section and 3D model of a resonant piezoelectric pressure sensor [48]

MEMS簡稱微機電,是壓電厚膜傳感應用最新的研究熱點,是利用集成電路技術工藝和微機械加工方法將各種機電敏感元器件和處理電路集成在一個芯片上的傳感器。MEMS傳感器具有靈敏度和可靠性高、易集成、體積小、功耗低、重量輕及耐惡劣工況等優勢,極大地促進了電子器件向微型化、多功能化、網絡化和智能化發展。壓電厚膜在MEMS中的應用除了壓力傳感器(pressure sensor),還包括加速度計(acceterator)、聲表面波傳感器(SAW)、能量采集器(energy harvesting microgenerator)、微執行器(micro-actuator)、超聲換能器(ultrasonit transducer)等。

5 總結與展望

壓電厚膜是多種傳感器(如壓電型氣壓傳感和MEMS系統)的核心部分,但無鉛壓電厚膜目前還處于實驗室研究階段,仍需要從材料組成、設計、制備工藝改進和器件結構設計與優化等方面進行深入研究。目前已經實用化的材料仍然是含鉛體系,因此,對于BT、BIT、KNN、KNBT和MPB等體系的進一步設計優化,是厚膜材料體系無鉛化研究的重點;在制備方法中絲網印刷法最有前景,但也存在致密度低和器件性能不高的問題,因此亟需結合各種制備方法的優點,開發出一種成本低、工藝簡單、且性能實用的新方法;無鉛厚膜體系無法實用化的主要問題是其器件存在大量缺陷,且相應的疲勞與老化機制尚不明確。因此,對厚膜器件結構模型和處理工藝需進一步優化,并研究溫度、頻率等對其疲勞與老化機制的影響規律,將為壓電厚膜器件的無鉛化研究提供新的思路和途徑。