一種礦用非接觸式閘瓦間隙實時保護裝置的設計

張旭華,裴文良,張鳳海,劉東梅

(中信重工開誠智能裝備有限公司,唐山 063020)

0 引言

盤式制動器廣泛應用于各種礦用提升機、下運帶式輸送機及鋼絲繩牽引帶式輸送機等設備中。《煤礦安全規程》第431條明確規定,盤式制動閘的閘瓦與制動盤之間的間隙應不大于2mm。為了保障盤式制動器工作的安全性和可靠性,通過礦用閘瓦間隙保護系統保護閘瓦間隙處于安全范圍之內,對于保障相關設備可靠運行以及整個礦井安全生產有著非常重要的意義。

目前,國內許多礦井還在使用機械式行程開關來檢測閘瓦磨損及彈簧疲勞,并將各個行程開關接入提升機電控裝置中以起到保護作用。但是,機械式行程開關存在調整精度不高,不能實時監測閘間隙,故障處理時間長等缺點,已經不再適應當前煤礦生產的需求。

針對上述情況,設計了一種礦用非接觸式閘瓦間隙實時保護裝置,該裝置采用非接觸式的位移傳感器實時采集盤式制動閘的數據,通過PLC對數據進行處理,并在液晶顯示屏顯示各項數據及報警信息,在出現故障時能夠發出報警信號,并能夠與各設備控制系統相互閉鎖。該套裝置經過隔爆兼本質安全的處理,滿足礦用閘瓦間隙保護的需求。

1 閘瓦間隙實時保護裝置設計

1.1 閘瓦間隙檢測原理

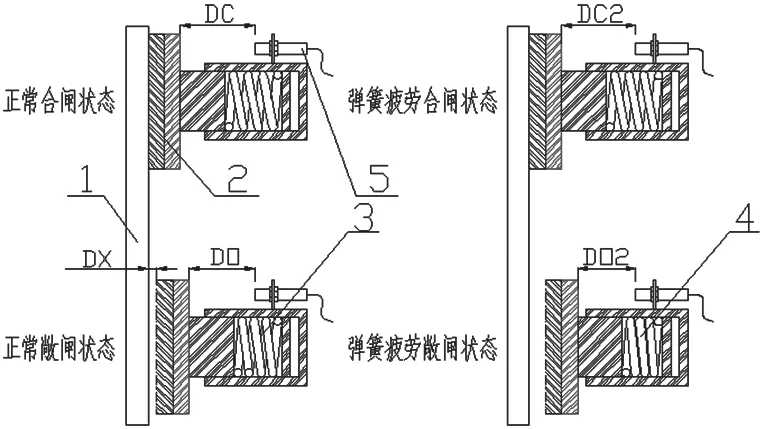

所謂閘瓦間隙是指開閘時制動盤與閘瓦之間的距離,如圖1所示。

閘瓦間隙可由下列公式計算:DX=DC-DO

式中:DX為閘間隙;

DC為合閘時,閘瓦外側與接近傳感器的距離;

圖1 制動閘正常狀態與閘瓦磨損狀態對比

DO為開閘時,閘瓦外側與接近傳感器的距離。

1.2 閘瓦磨損檢測原理

閘瓦磨損是由于盤式制動閘在使用過程中,閘瓦與制動盤不斷摩擦,使得閘瓦產生磨損,厚度減少。閘瓦磨損嚴重時,會使閘瓦間隙過大,從而導致制動力下降。

如圖1所示,正常閘瓦合閘時閘瓦外側與接近傳感器的距離DC小于磨損閘瓦合閘時閘瓦外側與接近傳感器的距離DC1,閘瓦磨損值可由下式計算:

式中:DM為閘瓦磨損值;

DC1為磨損閘瓦合閘時閘瓦外側與接近傳感器的距離。

1.3 彈簧疲勞監測原理

彈簧疲勞是由于制動閘經常開閘和抱閘,導致彈簧產生形變,使得彈簧彈力下降,從而導致制動力下降。制動閘正常狀態與彈簧疲勞狀態對比情況如圖2所示。

圖2 制動閘正常狀態與彈簧疲勞狀態對比

正常彈簧開閘時閘瓦外側與接近傳感器的距離DO大于疲勞彈簧開閘時閘瓦外側與接近傳感器的距離DO2,彈簧疲勞值可由下式計算:

式中:DP為彈簧疲勞值;

DO2為彈簧疲勞且開閘時閘瓦外側與接近傳感器的距離。

2 系統功能的實現

2.1 系統概述

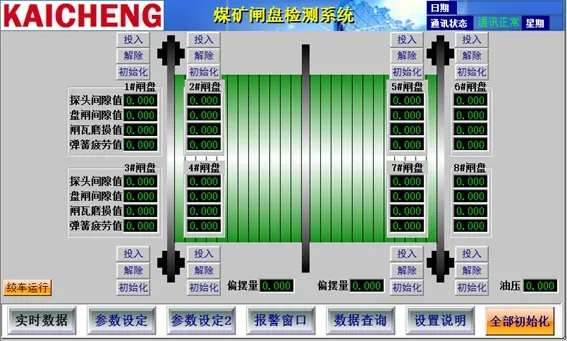

該裝置采用高精度非接觸式礦用本質安全型接近傳感器實時采集閘瓦與接近傳感器之間的距離,并將距離值轉化為標準4~20mA模擬量信號輸入到PLC的AI通道,經過PLC程序的邏輯運算,測算出閘瓦的磨損狀態及彈簧的疲勞情況,并將結果實時顯示到液晶顯示屏上。當某項參數超出設定的報警值之后,輸出報警接點信號,并將故障信息顯示并保存到液晶顯示屏上。系統組成如圖3所示。

圖3 閘瓦間隙保護系統組成

2.2 主控系統設計

該裝置采用PLC作為主控元件,與單片機等控制元件相比較具有以下優點:防潮、抗干擾能力強;現場易編程、易擴展;基本免維護;并能夠實現軟件控制化;自動檢測系統故障等功能。模擬量模塊能夠采集標準的4~20mA模擬量信號。

本系統采用7寸嵌入式觸摸屏做為顯示設置終端,通過高精度礦用本安型接近傳感器實時采集各狀態下閘瓦外側與接近傳感器的距離,根據程序邏輯在PLC中進行運算,并將結果實時顯示到顯示屏上。當某項參數超出設定的報警值之后,輸出報警接點信號,并將故障信息顯示到顯示屏上,如圖4所示。系統還可以根據現場使用情況對各種參數進行設定,如圖5所示。

圖4 閘瓦間隙保護系統主畫面

圖5 參數設定畫面

3 系統特點

1)實時監測閘瓦工作間隙,當閘瓦間隙超過設定值時進行報警,顯示范圍(1~10)mm。

2)可以方便的在觸摸屏上對工作閘間隙、閘盤偏擺報警值進行設置(閘間隙保護值不得超過2mm,閘偏擺值不得超過0.5mm),并可對報警進行復位。

3)液晶顯示屏人機界面(HMI)直觀方便,能夠實時顯示閘瓦間隙、閘瓦磨損、彈簧疲勞及閘盤偏擺值,當閘瓦間隙或偏擺值超過設定值時對故障報警進行故障顯示。

4)參數初始化:初次安裝或調整過閘間隙以后,可以通過按鈕或觸摸屏對開閘時和抱閘時的探頭初始值進行設置,不僅能夠通過全部初始化按鈕將所有探頭初始化,并且可以針對某個探頭單獨將其初始化。

5)報警功能:當閘間隙值、閘瓦磨損值和彈簧疲勞值超過設定值時進行聲光報警,并將具體故障類型和故障位置顯示到觸摸屏上,便于維護人員排查故障,同時還能輸出無源節點信號給相關設備的電控裝置。

6)診斷功能:CPU的智能化的診斷系統連續監控系統的功能是否正常、記錄錯誤和特殊系統事件。

7)口令保護:多級口令保護可以使用戶高度、有效地保護其技術機密,防止未經允許的復制和修改,對于操作口令加密分級保護不同的用戶有不同的權限。

4 結論

該裝置已在國內礦山實際應用,該裝置通過非接觸式的位移傳感器實時采集盤式制動閘的間隙數據,檢測結果直觀、明顯,有效減輕了檢修人員的勞動強度、降低了設備故障率及停機檢修時間,從而大大提高了控制系統的安全性,避免了由于盤式制動閘長期失修或閘檢測開關被甩掉造成閘安全檢測的盲點,提高了礦井的生產力,可有效地避免重大安全事故。