降溫工藝對寶石級金剛石單晶品質的影響?

肖宏宇 秦玉琨? 劉利娜 鮑志剛 唐春娟 孫瑞瑞張永勝 李尚升 賈曉鵬

1)(洛陽理工學院數理部,洛陽 471023)2)(河南理工大學材料科學與工程學院,焦作 454000)3)(吉林大學,超硬材料國家重點實驗室,長春 130012)

(2018年1月28日收到;2018年4月18日收到修改稿)

在國產六面頂壓機上,采用溫度梯度法,在5.6 GPa,1200—1400?C的高壓高溫條件下,裂晶問題頻繁出現的合成周期內,圍繞裂晶現象開展了Ib型寶石級金剛石單晶的生長研究,系統考察了降溫工藝對寶石級金剛石單晶品質的影響.針對寶石級金剛石單晶常見的裂紋缺陷,借助于掃描電子顯微鏡,分別對優質金剛石單晶和存在裂紋金剛石單晶的表面形貌進行了表征;利用微區傅里葉轉換紅外光譜測試手段,對上述兩類晶體的N雜質含量分別進行了測試,依據測試結果,對裂晶出現的原因進行了分析;分別采用傳統斷電降溫和緩慢降溫工藝,考察了晶體生長結束后的降溫工藝對寶石級金剛石單晶品質的影響.結果表明,緩慢降溫工藝在很大程度上可以有效抑制裂晶問題出現.另外,從寶石級金剛石單晶品質和單晶受到的外應力兩個方面著手,分別對裂晶出現的機理和采用緩慢降溫工藝有效解決裂晶問題的機理進行了討論.

1 引 言

金剛石是一種具有諸多優異極限特性的功能材料.自1955年第一顆人造金剛石單晶在美國通用電氣公司誕生以來[1?3],其一直受到相關科研工作者的密切關注[4?12].寶石級金剛石單晶具有結晶質量好、晶體尺寸大的特性,更加拓寬了其應用領域.在工業、科技、國防、醫療、航空航天以及鉆石行業都有廣泛應用[13?16].例如,工業上將金剛石鉆頭用于礦石開采、地質勘測;將鑲嵌有金剛石單晶片的單晶刀具用于精密加工.另外,寶石級金剛石還可制作成金剛石單晶銑具、金剛石單晶拉絲模等.近年來,寶石級金剛石單晶作為鉆石飾品,在鉆石市場的應用也得到很大拓展.

近年來,對人造寶石級金剛石單晶的科研工作大多集中在與應用有關的金剛石單晶性質方面.2016年,Zhang等[17]在FeNiMnCo+S+C體系下,采用高溫高壓溫度梯度法,系統地研究了S元素添加對寶石級金剛石單晶的形貌、生長條件和半導體性質等的影響.同年,Sun等[18]將P3N5添加到高溫高壓金剛石單晶合成腔體內,開展了P,N復合摻雜寶石級金剛石單晶的合成研究.研究了添加劑填充比例對晶體顏色的影響,N雜質在所合成晶體扇區內的分布規律,并結合拉曼光譜測試對單晶結構和品質進行了表征.2015年,Yan等[19]在FeNi+C體系下,開展了低溫板狀黃色Ib型寶石級金剛石單晶的合成研究,研究指出板狀晶體在晶體生長“V”形區內的分布區域較窄,借助于拉曼光譜和傅里葉微區紅外測試方法,對實驗樣品進行了表征.2015年,Palyanov等[20]系統考察了高溫高壓條件下Mg+Si+C體系金剛石單晶的生長特性.對所合成金剛石單晶樣品的形貌、光學性質等進行了闡述.2015年,Sumiya等[21]開展了尺寸為12 mm的優質[001]向和[111]向IIa型寶石級金剛石單晶的生長及品質表征研究,得出了在兩種晶向晶體內部,其(100)扇區均具有較少生長缺陷的研究結論.

對于寶石級金剛石單晶的合成而言,生長的金剛石單晶會時常出現裂紋,這一直是困擾科研工作者的難題.裂晶出現的原因很難探尋,在合成技術上也極難對裂晶問題進行抑制或解決,多年來也未見相關文獻對其進行報道.由于晶體裂紋多為貫穿整個晶體的貫通式裂紋,因此裂晶問題一旦出現,金剛石單晶的品質將完全受到壞掉.單晶具有的眾多應用價值也幾乎盡失.本文對寶石級金剛石單晶生長中出現的裂晶問題進行了系統研究.首先,針對裂晶問題,借助于掃描電子顯微鏡(SEM)測試,分別對無裂紋優質金剛石單晶和存在裂紋的金剛石單晶進行了表面形貌測試.其次,利用微區傅里葉轉換紅外光譜(FTIR)測試手段,對上述兩類晶體的N雜質含量進行了表征.最后,重點對單晶生長結束后的降溫工藝對晶體品質的影響進行了系統研究,分別在傳統斷電降溫和緩慢降溫工藝下,考察了降溫工藝與晶體裂紋的關系.本文深入討論了裂晶的出現和利用緩慢降溫工藝有效解決裂晶問題的機理.本文方法在很大程度上可有效抑制裂晶的出現,因此對于寶石級金剛石單晶合成技術的進步具有一定的促進作用.

2 實 驗

在國產六面頂壓機上,采用溫度梯度法,在5.6 GPa,1200—1400?C的高溫高壓條件下,針對晶體生長過程中時常出現的裂晶問題,系統地開展了黃色Ib型寶石級金剛石單晶的生長研究.晶體生長實驗組裝示意圖見文獻[22],晶體生長實驗以FeNiCo合金作為觸媒,將純度為99.99%的高純石墨粉預壓成柱狀棒料作為碳源,選取直徑約為0.8 mm的優質磨料級六面體金剛石方晶作為籽晶.在晶床上,將籽晶相對較發達的(100)晶面朝上放置,作為金剛石單晶的主生長方向.

當晶體生長時間達到預定時間后,分別采用斷電降溫和緩慢降溫工藝,將合成腔體內的溫度降至約80?C.在晶體的降溫過程中,溫度的標定借助于雙鉑鐒B型熱偶絲(Pt-Rh30%/Pt-Rh6%)電動勢與溫度的對應關系來確定.去除設備外加壓力后,將合成棒料(晶體、觸媒和碳素源的連接體)從合成塊內取出,首先放入沸騰的稀硝酸中進行初洗,然后放入濃硝酸與濃硫酸的混合液中進行精洗.隨后,在光學顯微鏡下對金剛石單晶進行觀察、拍照,對其尺寸、質量、表面形貌和N含量進行測量、標定.

3 結果與討論

3.1 單晶生長缺陷

溫度梯度法生長寶石級金剛石單晶,由于單晶生長通常要在5.4 GPa,1200?C以上的超高溫高壓的極端條件下進行,且存在優質單晶生長溫度區間窄(10?C或20?C以內)、合成周期長(幾十甚至幾百小時)等特點.因此,寶石級金剛石單晶生長對生長條件穩定性的要求極高.在單晶生長過程中,生長條件的微小變化都會對單晶品質產生極其惡劣的影響.在所合成的金剛石單晶中,生長缺陷常常出現.

高溫高壓下,寶石級金剛石單晶的生長缺陷主要有以下4種:金屬包裹體、凹坑面缺陷、異形發育和生長裂紋.圖1(a)—(d)分別給出了以上4種常見缺陷的寶石級金剛石單晶光學顯微照片.圖1(a)晶體中的黑色區域即為金屬包裹體,它是由于晶體生長速度過快、觸媒熔體來不及擴散逃離,而最終被俘獲在晶體中產生的.當只有少量金屬包裹體分布在晶體底部或表面以下很淺的位置時,通過切割、打磨可以將其去除,不會對晶體的應用產生很大影響.只有當晶體中存在大量離散分布的包裹體,或大量包裹體集中分布在晶體中心時,才會嚴重破壞晶體品質.圖1(b)給出了上表面存在葉片狀凹坑面缺陷的單晶光學顯微照片.凹坑面缺陷的出現原因:一方面可能是由于晶體生長速度過快,晶體邊緣棱角處較中心優先生長的相對速度過快,碳素來不及將中心填平導致的;另一方面可能是晶體生長后期碳素供給不足引起的.當表面凹坑不是很深時,不會對晶體的應用產生很大影響.圖1(c)所示晶體為異形發育的晶體,晶體右側的(111)晶面發育不完整,在原(111)晶面下端發生了(110)晶面的移位生長.異形發育晶體的出現可能是遺傳籽晶異形導致的,也可能是晶體周圍存在其他生長的晶體或碳素擴散場的不均勻分布引起的.異形晶的出現會使其某些應用受到限制,如形狀不規則晶體不適宜加工成對稱性很高的鉆石飾品.圖1(d)給出了存在生長裂紋的金剛石單晶樣品,從圖中明顯看出,晶體裂紋為貫穿整個晶體的貫通式裂紋,晶體已經完全裂開,該生長裂紋的出現完全破壞了晶體品質,這樣的晶體幾乎失去了應用價值.

圖1 寶石級金剛石單晶的生長缺陷 (a)金屬包裹體;(b)凹坑面缺陷;(c)異形發育;(d)生長裂紋Fig.1.Growth defects of Gem-diamond single crystals:(a)Metal inclusion;(b)pit face defect;(c)alien growth;(d)growth crack.

晶體出現裂紋的現象在寶石級金剛石單晶的合成工作中時常出現,尤其是在季節更替、刮風、降雨或降雪等天氣條件不太穩定時,出現的概率會更大.在高溫高壓的極端條件下,很難實現晶體生長過程中的原位測量或實時監測生長,這給探尋晶體裂紋出現的原因和解決裂紋問題帶來了極大困難.

3.2 SEM測試

為了探尋金剛石單晶出現裂紋的原因,首先對優質金剛石單晶與存在生長裂紋但無肉眼可見包裹體的單晶表面形貌進行了對比研究.借助于SEM測試,分別對上述兩種金剛石單晶樣品進行了測試分析.圖2給出了部分SEM測試的結果.測試樣品如圖2內插圖所示,圖中晶體上表面的圓環區域為SEM測試位置.

圖2 金剛石單晶的SEM測試結果 (a)優質金剛石單晶;(b)存在生長裂紋的金剛石單晶Fig.2.Scanning electron microscope test results of diamond single crystals:(a)High quality diamond single crystal;(b)diamond single crystal with growth crack.

從圖2(a)優質金剛石單晶的測試結果可以看出,測試晶體除了具有個別點狀凹痕和生長凸起外,樣品的表面非常平整.而點狀凹痕和生長凸起的出現,是由金剛石單晶外延生長時化學能較低處存在優先生長、而其他區域滯后生長所致.圖2(b)給出了存在生長裂紋的晶體表面SEM測試分析結果,從圖中明顯看出,在晶體表面出現了溫差法生長寶石級金剛石單晶典型的“枝狀紋理”,但整個晶體表面依然非常平整,出現裂紋的晶體表面與優質金剛石單晶表面的平整度并不存在明顯差異.

在光學和電子顯微鏡下,對大量存在生長裂紋或完全裂開的金剛石單晶表面形貌及平整度進行了分析,均未得到其表面平整度較優質晶體明顯下降的結論.晶體生長規律的理論研究表明,當晶體生長條件波動較大時,可能致使大量碳素無法在生長中的晶體表面有序析出,進而使得晶體內部出現明顯的肉眼可見包裹體或表面凹坑.但實驗表明,包裹體等宏觀晶體缺陷并不是導致晶體開裂的主要原因.通過研究可以進一步確定一點,裂晶問題總與不穩定的天氣條件相伴而生,故晶體生長外部條件穩定性變差使得晶體品質降低,進而導致晶體出現裂紋是毋庸置疑的客觀事實.

3.3 N含量測試

對于黃色Ib型寶石級金剛石單晶而言,在其生長體系內未添加除N劑,N雜質是其內部常見的雜質元素,且在晶體內部離散分布,致使晶體在可見光下呈現黃色.

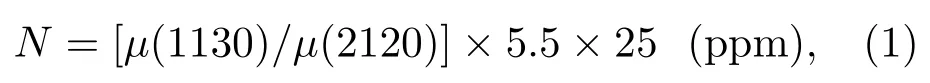

隨著對裂晶問題的深入研究,借助于傅里葉紅外光譜儀的微區FTIR(BRUKER IFS 66 V/S Spectrometer&Hy-perion 3000 Microscope型)測試,分別對優質金剛石單晶和存在生長裂紋金剛石單晶內的N雜質含量進行了測試分析,部分FTIR測試結果如圖3所示.圖3(a)和圖3(b)分別給出了優質金剛石單晶與存在生長裂紋金剛石單晶的FTIR測試譜圖.黃色Ib型金剛石單晶的N含量與FTIR譜的單聲子區域(800—1400 cm?1)的吸收強度成正比,將FTIR譜1130 cm?1處特征峰的吸收系數乘以線性因子25,即可得到其N含量.相應計算公式如下:

其中μ(1130), μ(2120)分 別 為1130 cm?1和2120 cm?1處的吸收系數,N為晶體的N含量.

圖3 金剛石單晶的微區FTIR測試結果 (a)優質金剛石單晶;(b)存在生長裂紋的金剛石單晶Fig.3.Micro-area FTIR test results of diamond single crystals:(a)High quality diamond single crystal;(b)diamond single crystal with growth crack.

通過計算可知,在本文合成體系下,優質金剛石單晶和出現裂紋金剛石單晶樣品的N含量分別為367 ppm(1 ppm=10?6)和448 ppm左右,兩者N雜質含量相差81 ppm.上述出現裂紋金剛石單晶內N雜質含量較優質金剛石單晶增加了22%.通過對兩類晶體N含量測試結果系統分析,可知多數出現裂紋金剛石單晶的N含量較優質金剛石單晶稍高,但相差數值不是很大.我們認為,N雜質含量稍高不可能是導致晶體出現裂紋的關鍵因素.

3.4 降溫工藝研究

上述研究工作的開展排除了部分可能直接導致晶體出現裂紋的原因.鑒于寶石級金剛石單晶樣品的測試分析相對較難,本文重點關注裂晶問題的解決方案或抑制方法的探尋.

依據晶體生長學通過高溫退火的方法來釋放晶體生長過程中出現的內部殘余應力,以避免晶體出現裂紋的技術手段,在裂晶問題頻繁出現的生長周期內,對晶體生長實驗結束后的后期降溫工藝進行了研究,分別開展了傳統斷電降溫與緩慢降溫工藝的對比實驗.圖4為兩條典型的斷電降溫和緩慢降溫工藝曲線.其中,圖4(a)給出了采取斷電降溫工藝,合成腔體內溫度與降溫時間的關系曲線.從曲線可以看出,采取直接切斷電源停止給合成腔體供熱后,腔體內溫度急劇下降,降溫曲線呈先陡峭后平緩的分布規律.斷電3 s內的平均降溫速度高達100?C/s;斷電20 s內平均降溫速度約為50?C/s;在斷電后約35 s時,合成腔體內的溫度降至200?C.斷電100 s后,合成腔體內的溫度已降至80?C以下.圖4(b)給出了緩慢降溫90 min對應的降溫工藝曲線,該降溫工藝采取了先慢后快的二階段降溫法.前60 min的降溫速率為10?C/min,后30 min的降溫速率為21?C/min.

圖4 金剛石單晶的降溫工藝曲線Fig.4.Cooling process curves of diamond single crystals.

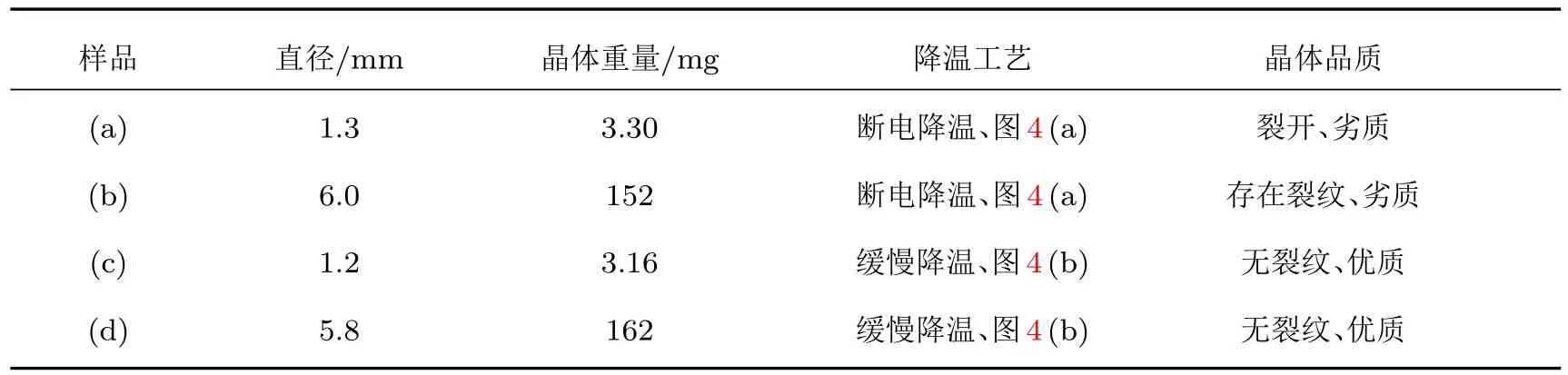

采用上述兩種降溫工藝,在裂晶問題頻繁出現的實驗周期內,開展了大量晶體生長對比實驗.圖5給出了合成得到的部分金剛石單晶樣品的光學顯微照片,晶體具體的特征參數如表1所列.圖5(a)和圖5(b)是采用圖4(a)所示斷電降溫工藝合成得到樣品的光學顯微照片.圖5(c)和圖5(d)給出了緩慢降溫工藝下得到晶體的光學顯微照片,具體降溫工藝曲線如圖4(b)所示.圖5(a)所示晶體尺寸約1.3 mm,晶體表面平整,除了在晶體底部籽晶附近有少許包裹體外,其他區域無肉眼可見的包裹體.但從晶體光學顯微照片上可以明顯看出,采取斷電降溫工藝合成的該晶體已經裂開,晶體品質為劣質.圖5(c)合成晶體尺寸為1.2 mm,晶體表面平整且內部無包裹體,采用緩慢降溫工藝合成的該晶體無裂紋,晶體品質為優質.圖5(b)為采取斷電降溫工藝合成的尺寸為6.0 mm,表面平整且內部無金屬包裹體的晶體光學顯微照片.從照片上可以明顯看出,在晶體的中部及下部存在兩條明顯的裂紋,裂紋幾乎貫通整個晶體,晶體品質為劣質.圖5(d)是采取緩慢降溫工藝合成的優質晶體光學照片.晶體直徑為5.8 mm,表面平整,除了在底部表面附近存在少許包裹體外,其他區域無包裹體.

大量晶體生長實驗結果表明:采取緩慢降溫工藝,很大程度上有效抑制了裂晶問題的出現.除了在少數極其惡劣的生長條件下生長晶體時,大量微觀缺陷聚集于所生長晶體內部,晶體裂紋會偶爾出現外,采取緩慢降溫工藝都可以避免裂晶問題的出現.需要說明一點,采取斷電降溫工藝,晶體的裂紋問題不是一定會出現.研究表明,在相對較好的外部條件下,生長晶體的微觀缺陷較少,即使采取傳統的斷電降溫工藝,也可以合成出內部無裂紋的優質寶石級金剛石單晶.晶體生長外部條件的穩定性除了與室外天氣條件的穩定性有關外,還與實驗室和生產車間的保溫性、密封性等因素有關.另外,緩慢降溫工藝的具體降溫時間可視裂晶問題的嚴重程度而定,當裂晶問題不太嚴重時,降溫時間可以短些.當采取斷電降溫工藝晶體頻繁出現裂紋時,可以將降溫時間延長.

圖5 不同降溫工藝下生長金剛石單晶的光學顯微照片(a),(b)斷電降溫;(c),(d)緩慢降溫Fig.5.Optical micrographs of diamond single crystals synthesized by Different cooling process:(a),(b)Power failure cooling;(c),(d)slow cooling.

裂晶問題總與室外惡劣的天氣條件相伴而生的晶體生長規律表明,裂晶的出現與晶體微觀缺陷增多、品質下降是分不開的.盡管從3.3節優質金剛石單晶、存在裂紋金剛石單晶的表面形貌和N含量測試結果,并未發現兩者的明顯差異.我們認為,金剛石單晶微觀缺陷增多、品質降低是其內部出現裂紋的內因.晶體品質降低是諸如金屬或非金屬雜質含量增大、晶格缺陷增多等多重因素的綜合效應.在晶體生長結束后的降溫過程中,金剛石單晶受到較大的不平衡外應力作用是其出現裂紋的外因.

表1 寶石級金剛石單晶的晶體特征參數Table1.Crystal characteristic parameters of diamond single crystals.

緩慢降溫工藝對解決裂晶問題的有效性,究其原因主要歸結為以下兩個方面.一方面,緩慢降溫使得來自金剛石單晶內部的缺陷可以部分愈合,進而缺陷應力以及熱脹冷縮產生的應力得以緩慢釋放.緩慢降溫提高了晶體的抗壓強度,從而使得晶體品質得以提升.另一方面,緩慢降溫使得觸媒熔體的凝固過程變得緩慢,這給晶體平衡外應力提供了足夠的時間,以至于不會因受到不平衡外應力作用而使晶體出現裂紋(外應力一般包括:設備外應力和觸媒外應力).需要強調一點,設備外應力是指合成設備通過觸媒作用在晶體上的外應力,俗稱合成設備產生的晶體生長壓力.觸媒外應力是指因觸媒凝固收縮而作用在晶體上的外應力.在緩慢降溫工藝下,因觸媒凝固收縮過程變得非常緩慢,觸媒外應力對晶體的作用可以忽略不計.對于金屬而言,由液態變固態其體積要收縮約3%.在金剛石單晶的生長腔內,觸媒因凝固、體積收縮將對埋在其中的晶體產生較大的壓應力.在斷電降溫工藝下,晶體生長腔內溫度下降非常迅速(尤其在降溫初期,約為100?C/s),觸媒熔體瞬間凝固、體積收縮,金剛石單晶呈非完全對稱形貌,且未必位于觸媒中心位置;因此,晶體將受到一個較大的非平衡觸媒外應力作用.另外,觸媒的瞬間體積收縮,將使設備外加壓力在非平衡狀態下通過凝固后的觸媒作用在金剛石單晶上,形成非平衡設備外應力.當晶體品質較差時,若上述兩種非平衡外應力合成后超過了晶體的最大抗壓強度,金剛石晶體將出現裂紋,裂晶問題出現.在緩慢降溫工藝下,晶體生長腔內溫度緩慢降低,使得觸媒的凝固過程變得緩慢,觸媒體積也緩慢收縮,進而設備外加壓力也將在平衡狀態下通過觸媒作用在晶體上.觸媒的緩慢凝固和體積收縮,使得觸媒外應力對晶體的作用可以忽略不計,也給金剛石平衡設備外應力提供了充足的時間,以至使金剛石單晶不會因受到較大非平衡外應力作用而出現裂紋.

4 結 論

通過SEM、微區FTIR和N含量測試以及對大量不同降溫工藝下晶體生長實驗的系統研究,主要得到了以下結論:1)包裹體等宏觀晶體缺陷并不是導致晶體開裂的主要原因;2)N雜質含量的高低不是導致晶體出現裂紋的關鍵因素;3)在晶體生長結束后的降溫過程中采取緩慢降溫工藝,可以在很大程度上有效抑制裂晶問題的出現.